小型折叠弹翼加工工艺研究

朱 航,郭志伟,孙建邦,李 博,陈 瑶

(西安现代控制技术研究所,陕西 西安 710065)

弹翼是导弹的重要结构件之一,用于产生导弹飞行和机动所需的升力和法向力。为减小导弹在装箱时所占的空间,以便于其贮存和转运,导弹的弹翼常设计为折叠式结构[1]。这种结构需保证在导弹飞出发射筒后,弹翼中的外翼能够可靠且及时地展开,同时展开后的弹翼能达到较高的尺寸精度和形位精度,这对弹翼中各部件的加工精度提出了较高的要求。

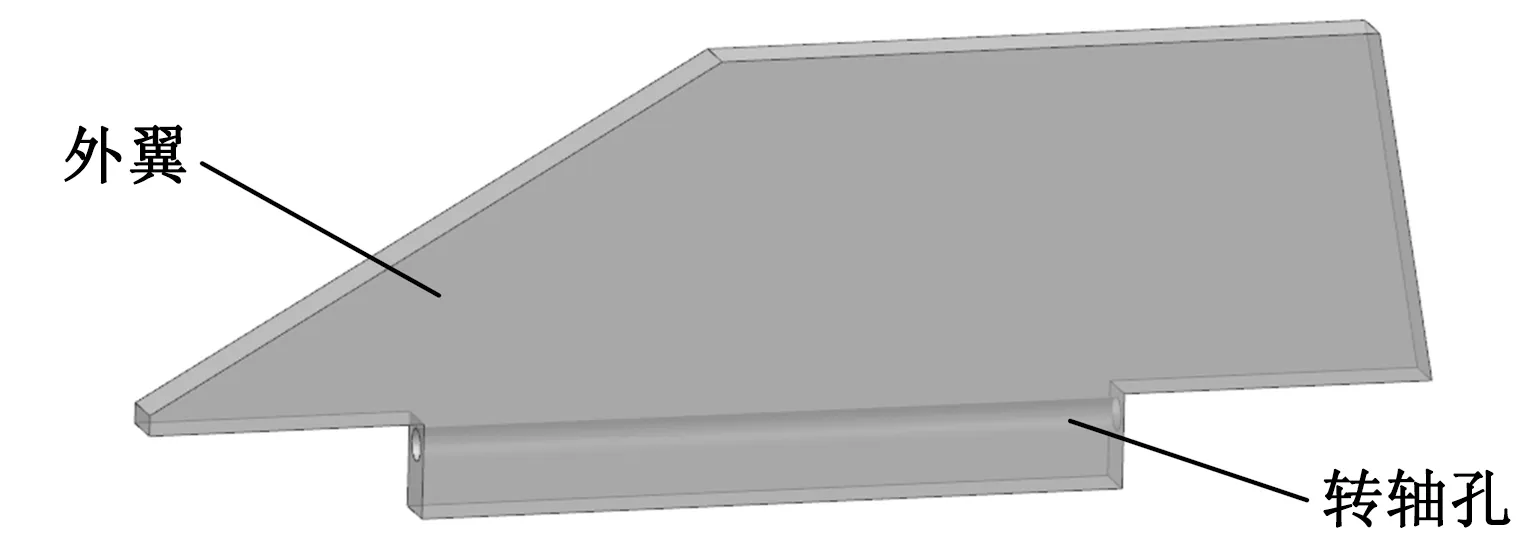

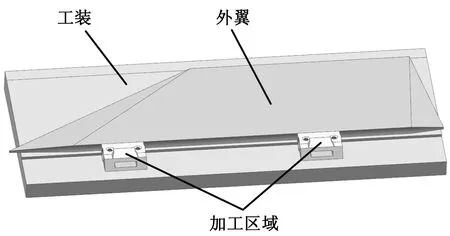

某型弹翼为横向折叠式弹翼,由翼根、外翼、转轴、锁紧块,以及其他附件组成。贮存时,外翼绕转轴收起,展开时,外翼在扭簧作用下绕转轴弹开,到达指定位置后,锁紧块从翼根上的安装槽中弹出,插入外翼上的锁紧槽中锁紧外翼,展开后的弹翼如图1所示。

本文介绍了该型弹翼的翼根、外翼的工艺路线和加工过程,结果表明所设计的工艺路线和工艺参数在满足产品精度要求的前提下,还具有较高的效率和合格率,现简介如下。

1 弹翼工艺性分析

1.1 材料及结构

翼根和外翼的材料均为7A04-T6超硬铝,属Al-Zn-Mg-Cu系铝合金,其抗拉强度Rm≥490 MPa,延伸率A≥7%。材料具有比强度高、韧性较高等优点,切削性能良好[2]。

翼根和外翼均为梯形渐收薄板结构,其中翼根的底部厚度为10 mm,翼尖最薄处厚度仅有1 mm,外翼的翼面部分最厚为5.7 mm,翼尖最薄处厚度仅有1.6 mm,弹翼的结构强度较弱。由于外翼和翼根均设置有翼轴孔,孔的外壁直径为10 mm,同时考虑到设置工艺台的需要,故两种翼片在加工时均选用厚度为14 mm的铝板作为毛坯,此时翼根和外翼的材料去除率分别为60%和83%,切削引起的残余应力较大,使得弹翼在加工过程中极易发生扭曲、变形,导致尺寸超差[3]。

1.2 转轴孔加工

2 工艺路线

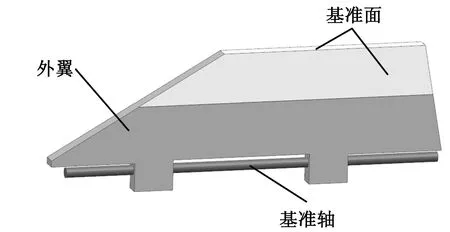

初步的工艺摸索后发现,在缺乏专业深孔加工机床和刀具的情况下,试加工的深孔均有所偏斜,但95%以上的孔在250 mm范围内的直线度误差<0.3 mm。基于此,对翼根和外翼制定了先粗铣,再钻转轴孔,最后以转轴孔作基准精铣外形的总体工艺路线(见图2)。

图2 弹翼总体工艺路线

3 工艺难点分析

3.1 翼根

3.1.1 粗铣

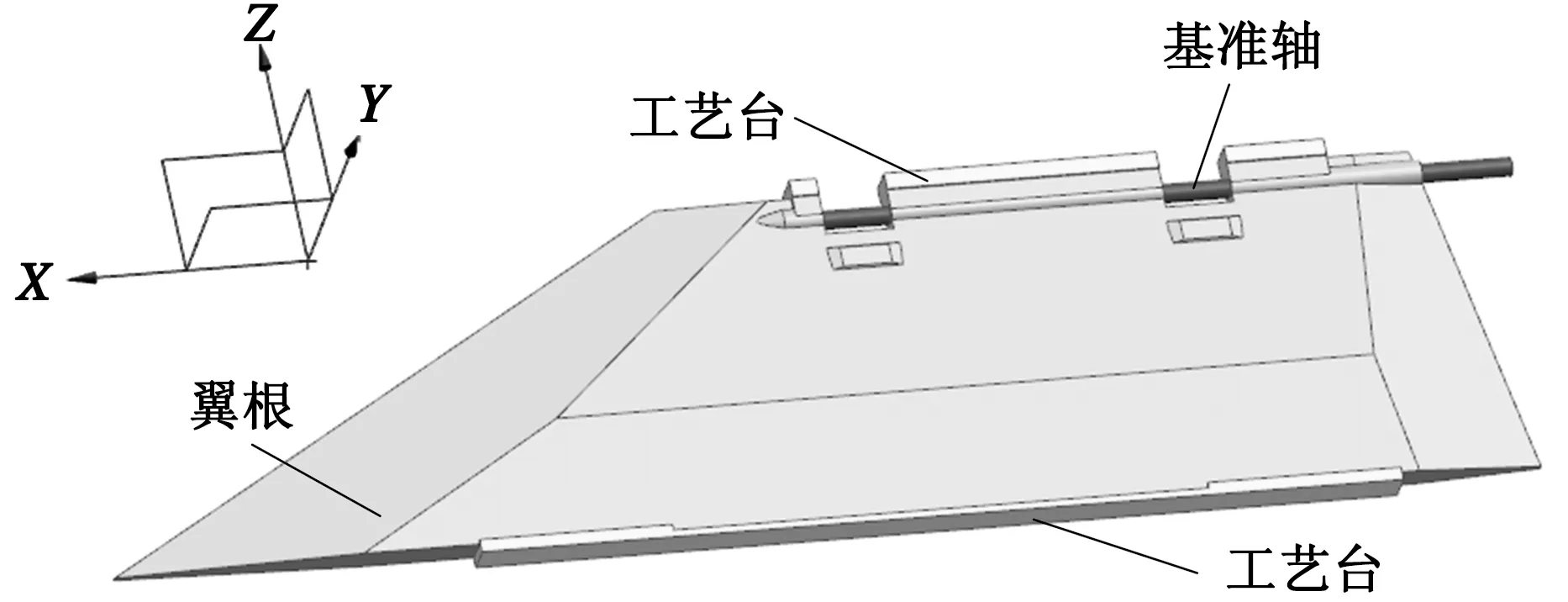

粗铣翼根时,使用压板压紧工件上下边所留的两处长条工艺台,翻面粗铣外形,各处留余量0.5 mm(见图3)。粗铣后在自由状态下放平工件,沿翼根长度方向用百分表测量工件直线度,发现工艺台的平面度偏差已超过0.2 mm,即工件在粗铣后已产生扭曲变形。为了保证后续加工转轴孔时工件的定位一致性,需修整工艺台,将其上下两面及侧面的平面度、平行度和垂直度等形位误差控制在0.05 mm以内。

图3 翼根粗铣及钻孔

修整工艺台基准时,采用压板压或虎钳夹的方式装夹工件均会改变工件的变形状态,在夹持状态下修平工艺台后卸下工件,工件即再次产生扭曲,修整基准效果不甚理想。为了消除夹持带来的影响,尝试采用胶粘法装夹工件,使用502粘结剂将自由状态的工件粘接在工作台上[5],用立铣刀修整工艺台后,将工件轻敲离工作台面,再将工件翻面,用同样的方法修整另一侧工艺台。采用胶粘法装夹工件修整工艺台基准可以取得良好的效果。

3.1.2 加工转轴孔

深孔加工的常用手段有钻→扩加工工艺、钻→扩→铰加工工艺、枪钻加工工艺、BTA钻加工工艺、电火花加工工艺等。考虑到转轴孔的深度、精度和形位要求,以及西安现代控制技术研究所缺乏专业深孔加工机床和钻头,且任务节点要求紧迫的现状,决定采用常规的先钻后扩工艺对转轴孔进行加工。能否控制转轴孔的偏斜误差在工艺要求的范围内,决定了转轴孔加工的成败[6-7],为了尽量减小孔的直线度偏差,应采取如下两个措施:1)在钻深孔前应先在孔口处加工引孔,一方面在钻深孔前段时引导长钻头沿准确的方向进给,另一方面可以降低长钻头刚开始钻削时的切削量,使切削力小而平稳,进而提高深孔的直线度;2)由于钻深孔时钻头较长,钻头的刚性差且易振动,啄钻时每次退刀应注意钻头不可完全退出孔口,需留部分钻杆在孔内,使钻头以其柄部和头部作两点支承,以免再次进刀时钻头尖部跳动而钻伤孔口,使得口部直径过大,钻头缺乏支承,而最终导致转轴孔偏斜。

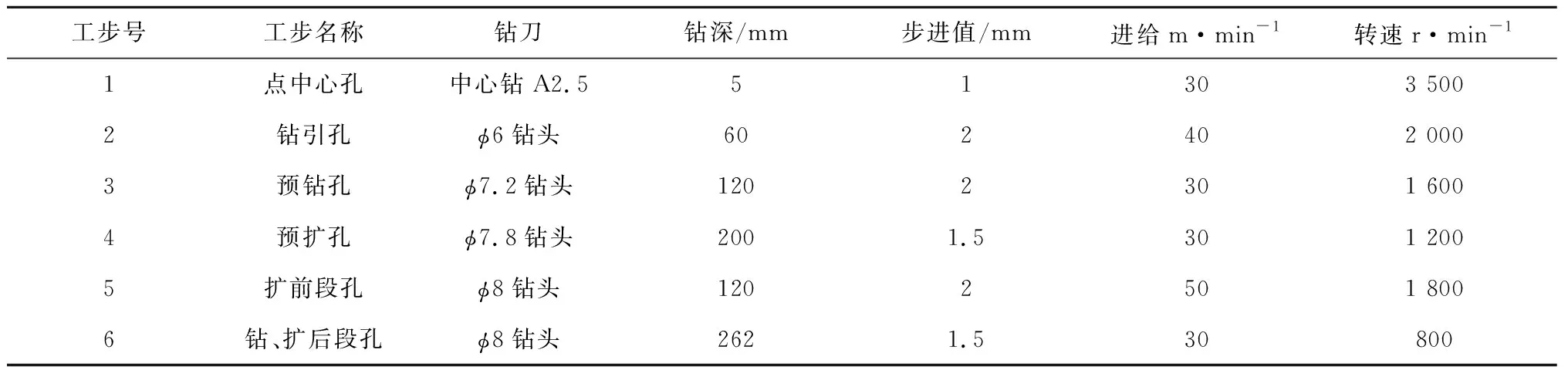

为满足转轴孔直线度及孔径精度要求,制定了先预钻再扩孔、由浅及深的加工策略。加工时,以工艺台定位,先精铣孔口端面,后点出中心孔,再钻引孔,随后分多次钻孔和扩孔操作将孔逐步加工到尺寸,具体的工步设置和工艺参数见表1[8]。最终加工的转轴孔全部满足工艺要求的直线度和尺寸公差。

表1 钻转轴孔各工步设置及参数

3.1.3 精铣

精铣外形时应以转轴孔的中心线作为基准,但由于转轴孔深径比大,在实际加工时很难在机床上直接找正该基准,故应先将转轴孔轴线基准“复印”到工艺台上,便于在机床上找正工件。本文采用的“复印”方法是先制作一个基准轴,令其以微小的间隙配合插入转轴孔中,再以该基准轴作基准,精铣工艺台各面。

考虑到使用普通三轴或四轴加工中心均难以根据基准轴来修整图3中所示的工艺台Y方向上的基准,故将“复印”基准工序调至带有工作台旋转功能的三十二轴加工中心上,具体操作步骤如下:1)将翼根立起装夹,粗铣出顶部的两处凹槽;2)将基准轴插入转轴孔中;3)放平翼根,将两处凹槽中露出来的基准轴靠紧工作台上固定的两处定位键,沿Z方向找正基准轴,用压板压紧翼根;4)绕Z轴旋转工作台,沿Y方向找正基准轴;5)铣工艺台中Z-、Z+两个方向上的两个平面,及Y方向上的一侧平面;6)翻面,放平工件,铣工艺台Y方向上的另一侧平面。获得工艺台精基准后,即可依次翻面精铣翼根上下左右4个方向上的外形及各处特征,最后进行表面处理,完成加工。

3.2 外翼

翼根底部厚10 mm,顶部厚5.7 mm,翼面平均厚度为7.8 mm,结构强度较高,且粗铣后经过长时间的自然时效,粗加工产生的应力基本消除,精加工过程中翼片受切削残余应力引起的变形量基本可以忽略。外翼则不同,其根部厚5.7 mm,顶部厚2 mm,平均厚度为3.9 mm,加工过程中单侧切削去除量较翼根增加约70%,受切削残余应力增加和翼片本身结构强度降低两方面因素影响,切削后产生的变形无法忽略[9-10]。试加工结果显示,采用常规的多次翻面逐层加工得到的外翼,翼面的平面度偏差可达1~2 mm,应力变化引起的变形对外翼的加工带来了很大挑战。

3.2.1 粗铣及钻孔

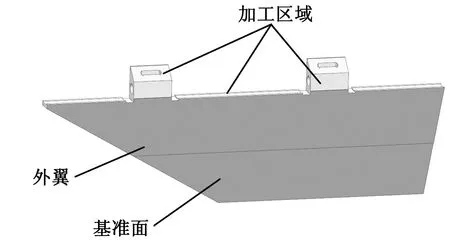

粗铣外翼时,其侧面轮廓留1 mm余量,对称铣厚度至13 mm(见图4),此时工件基本无变形。钻孔时,以工件轮廓定位,压板压紧工件,参考翼根中转轴孔的加工策略及切削参数,完成外翼转轴孔的加工。

图4 外翼粗铣及钻孔

3.2.2 精铣

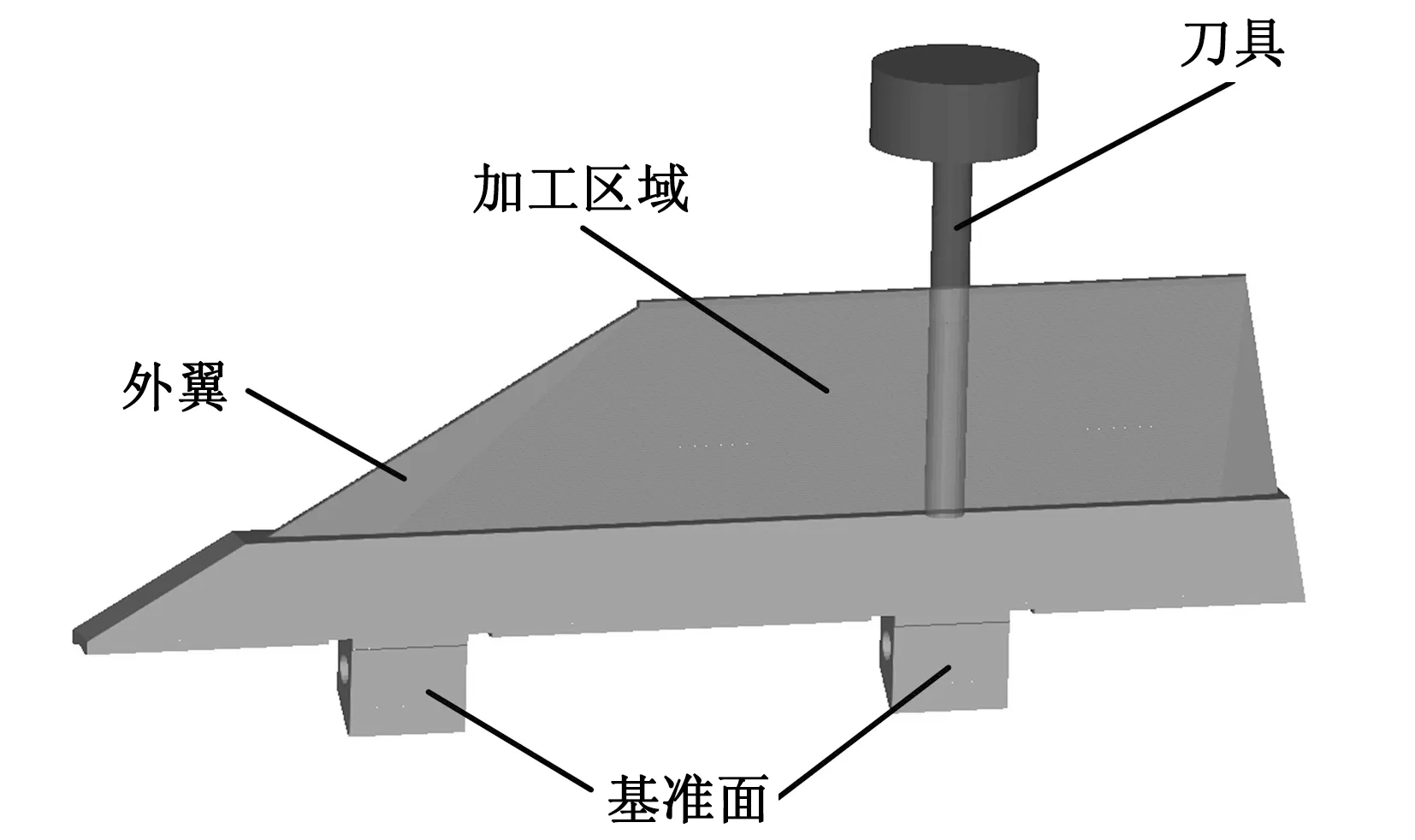

试加工时发现,采用传统的多次翻面逐层加工策略时,所加工的外翼变形严重,无法满足设计要求。本文在分析外翼结构特征后,提出立式装夹逐层仿形加工的切削策略,该策略有如下2个优势:1)工件精铣前的厚度达12 mm,刚性较好,且外翼翼型为上窄下宽的梯形,切削时刀具仅有刀尖部分与工件接触,工件—刀具系统振动小,加工表面的表面粗糙度优良;2)逐层仿形铣削时每层切深仅为0.1 mm,切宽从最顶部的5 mm逐渐减小至底部的3.65 mm,切削力小,进而工件内部因切削产生的应力变化较小,使得工件的变形较小。经试加工验证,采用立式装夹逐层仿形加工策略加工的外翼,翼面沿其长度方向的直线度偏差<0.03 mm,满足设计要求。

围绕制定的翼型加工策略,设计外翼精铣工步如下。

1)以转轴孔作为基准,铣出基准面。具体操作方法与翼根类似,先铣出底部凸台,将定制的基准轴插入翼轴孔中,以露出来的基准轴作定位,分两次装夹,在三十二轴加工中心上铣出翼面两侧及顶部的工艺台基准面(见图5a)。

a) 铣出基准面

b) 铣外翼底部特征图5 外翼精铣工步1和工步2

2)获得工艺台基准后,翻面以虎钳夹持工艺台,精铣底部两处凸台上的斜面及凹槽、翼面底部圆弧槽等特征,同时铣两处凸台侧面作后续加工的基准面(见图5b)。

3)再次翻面,以虎钳加持底部凸台,用逐层仿形切削策略精铣翼面外形(见图6a)。

a) 仿形铣翼面

b) 铣凸台两侧外形图6 外翼精铣工步3和工步4

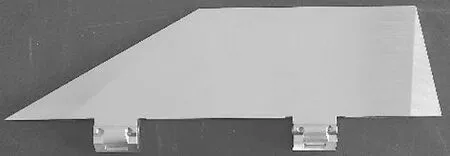

4)放平工件,使用专用工装以外翼斜面定位,压紧工件后精铣底部凸台两侧外形(见图6b)。

精铣后对产品进行表面处理,完成加工。

4 工艺验证

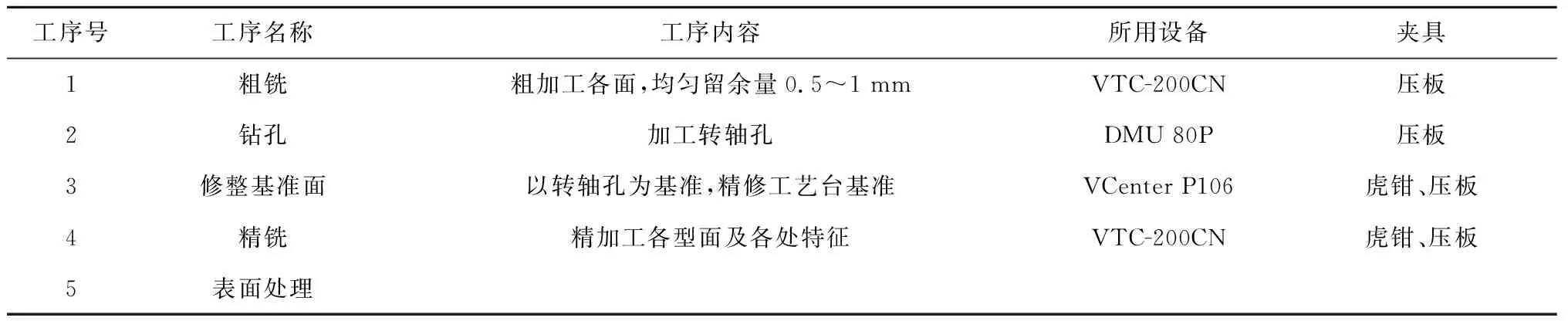

经过一轮工艺摸索后,最终形成的折叠弹翼翼根和外翼的工艺流程见表2。

表2 翼根和外翼的工艺流程

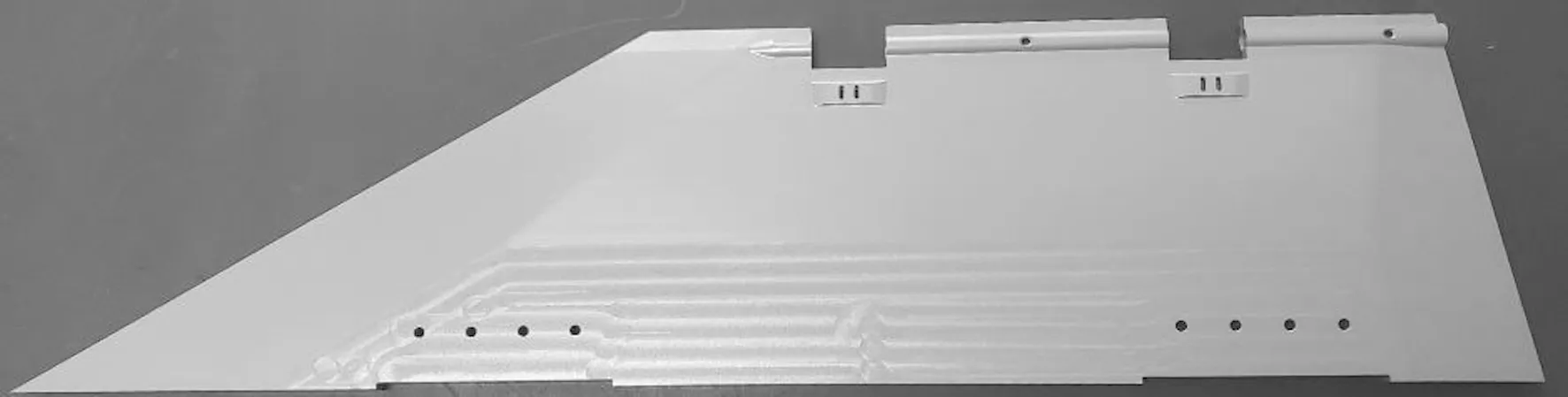

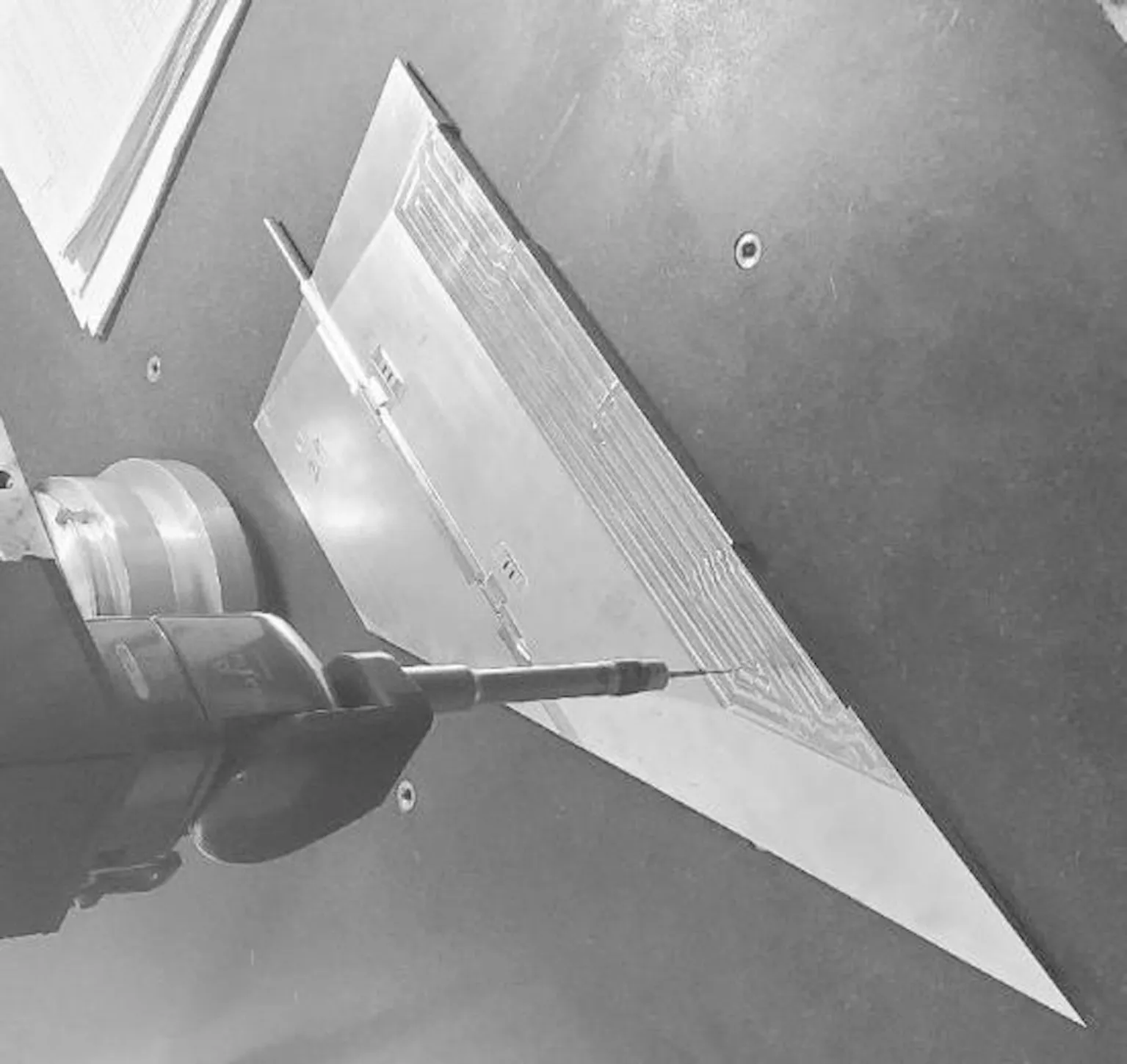

依照上述工艺流程完成本批折叠弹翼的加工(见图7)。

a) 翼根

b) 外翼图7 翼根和外翼成品

使用量具对翼根和外翼上的转轴孔进行测量,结果显示其尺寸精度和直线度均达到图样要求,且转轴孔相对于两侧翼面的对称度<0.03 mm,远优于以往加工此类产品时精铣后再钻孔所能达到的约0.1 mm的对称度。

使用三坐标测量仪对加工的外翼进行检测,结果显示其平面度偏差均<0.05 mm,较试加工外翼时采用多次翻面逐层加工方法所得的1~2 mm的平面度偏差有了较大提升,可以认为外翼基本无变形。折叠弹翼装配后,在三坐标测量仪上检测翼根和外翼形成的平面(见图8),结果显示其整体平面度偏差<0.1 mm,较以往加工的此类产品有较大提升。

图8 检验折叠弹翼平面度

5 结语

此型折叠弹翼尺寸及形位精度要求较高,本文对此类弹翼提出合理的工艺路线,并针对翼片易变形及深孔难加工两大工艺难点,提出了较好的解决方案,有效指导了生产。此外,也为翼片类产品的加工提供了一种思路,供工艺人员借鉴。