结构参数对不锈钢板式热沉流动传热性能影响的仿真研究

何鸿辉,龚 洁,周 盈,杨 雪,金玮安

(1.中国空间技术研究院;2.北京卫星环境工程研究所:北京 100094)

0 引言

热沉是空间热环境模拟设备的核心部件,用于模拟冷黑环境,其换热性能的优劣直接影响地面环境模拟试验的效果[1]。板式热沉是将2 层不锈钢板边界进行激光焊接,然后按一定规律在板间点焊,最后经充压胀形等工序使不锈钢板片胀起并在焊点处形成蜂窝状凹面构造出工质流道,从而实现热沉表面直接与工质的换热[2-5]。蜂窝结构不仅改变了热沉流道截面积,也兼具扰流作用,有效提升了热沉的换热效率和承受热负荷的能力[6-7]。

张磊等[4,6]研究了工质流速对板式热沉换热的影响,发现增加流速使热沉换热效率提高的同时也将增大流体压力损失;同时发现等流量下热沉的流道深度与焊点间距是影响其换热性能的重要因素,需选择合理的流道结构设计参数。孙华强[8]和单巍巍等[9]对比分析了液氮在传统管板式热沉与不锈钢板式热沉流道中的传热效果和阻力特性,发现后者的换热效率及温度均匀性皆优于前者。冯宁等[10]对板式调温热沉壁面温度分布情况进行模拟,发现循环氮气入口速度越大,热沉温度分布越均匀。然而影响板式热沉流动传热性能的因素较多,上述文献均未考虑等流速条件下热沉流道高度、焊点直径与焊点排布方式的影响。

为更全面地了解不锈钢板式热沉传热性能的影响因素,本文建立了与真实结构接近而结构参数不同的多个不锈钢板式热沉几何模型,并利用Fluent软件对热沉内工质的流动传热进行数值模拟,比较不同流道高度、焊点直径以及焊点排布方式下热沉传热性能的优劣,以期为热沉结构的优化设计提供参考。

1 数值模拟模型

1.1 几何模型

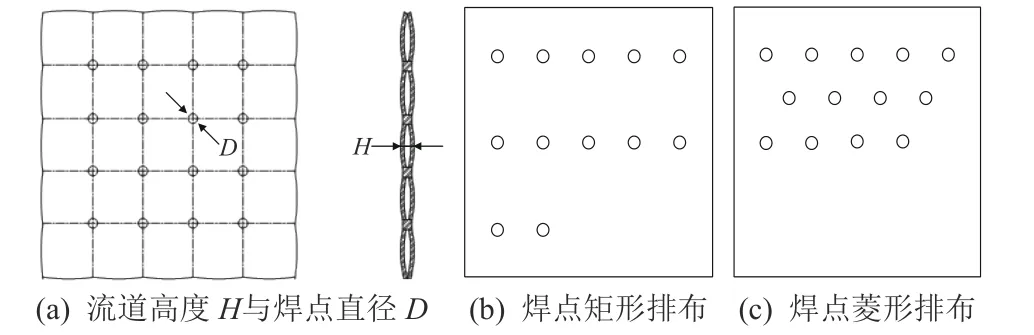

本文研究的不锈钢板式热沉几何结构参数主要包括流道高度H、焊点直径D和焊点排布方式,如图1 所示。

图1 板式热沉的几何结构参数Fig.1 Geometric structural parameters of the plate heat sink

板式热沉的结构比较复杂,目前已有的数值模拟研究对其几何模型均有不同程度的简化。为了得到与板式热沉实际结构较为一致的几何模型,本文利用ANSYS 软件进行建模,根据热沉的成形特点将胀形过程视为准静态过程,同时考虑材料回弹,并忽略胀形速度、加速度及进出口位置等对不锈钢板应力分布的影响,主要设置包括:

1)本构关系模型采用考虑弹性问题冷加工的线性强化模型;

2)屈服准则采用考虑中间主应力影响的Von-Mises 准则;

3)有限元计算方法采用静力隐式算法,模型求解采用Newton-Raphson 迭代法;

4)对板件内表面施加垂直向外方向的均匀压力,开启大变形开关。

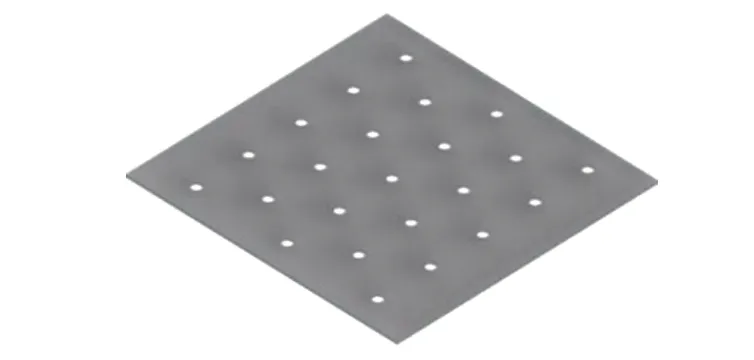

通过上述建模步骤得到的板式热沉几何结构单元如图2 所示;同时,以流道高度7 mm、焊点间距75 mm、焊点直径14 mm 的热沉实物为例,对其两相邻焊点间的胀起高度进行多次测量,得到实物与仿真结果的胀起高度对比(见图3),可以看到三维仿真模型与实物结构有着较高的相合性。

图2 板式热沉的几何结构单元Fig.2 Geometric structural unit of the plate heat sink

图3 热沉实物与模型的胀起高度对比Fig.3 Comparison of bulge height between the heat sink and its model

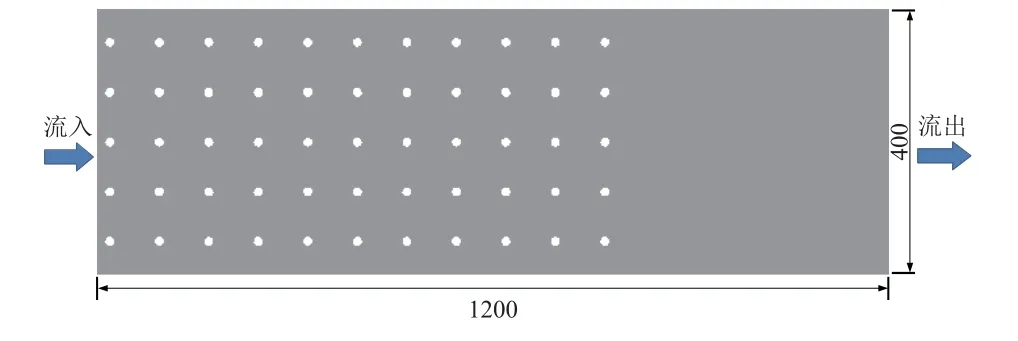

板式热沉模型的平面示意见图4,长1200 mm、宽400 mm,流体自左侧流入、右侧流出。为研究热沉充分发展段的流动换热规律,避免进出口结构的影响,选择在长度方向上多建立几排焊点,以区分进出口对焊点的影响段与充分发展段,同时在最后一排焊点后设置400 mm 的无焊点延长段。

图4 模型平面示意图Fig.4 Plane diagram of the model

1.2 数学模型

流体流动所遵循的控制方程包括质量守恒方程、动量守恒方程及能量守恒方程[11]。

质量守恒方程为

式中:ρ为流体密度,kg/m3;t为时间,s;u为流体速度矢量,m/s。

动量守恒方程为

式中:u、v、w分别为速度矢量在x、y、z方向上的分量,m/s;p为流体静压,Pa;μ为流体分子黏度,m2/s;Su、Sv、Sw为动量方程的3 个广义源项。

能量守恒方程为

式中:T为流体温度,K;λ为流体导热系数,W/(m·K);cp为流体比热容,J/(kg·K);ST为黏性耗散项。

1.3 边界条件与数值求解方法

根据板式热沉的结构特点,对几何模型进行非结构化网格划分和网格无关性验证后,将网格文件导入Fluent 软件进行仿真计算。计算边界条件设置如下:

1)入口边界条件采用速度入口,入口温度设为300 K,入口流体速度为1 m/s;

2)出口边界条件采用压力出口,环境压力设为标准大气压;

3)上、下壁面和焊点周围及侧边焊缝均设为无滑移边界条件,下壁面温度分布服从恒热流条件,热流密度设为6000 W/m2,其他壁面绝热。

热沉内工质选择水,湍流模型选用RNGk-ε模型[12],近壁面处理选用增强壁面函数,压力-速度耦合选用Coupled 算法,各参数的离散均为二阶精度迎风格式,解收敛判断标准是相对残差不大于1×10-5。

2 仿真结果与讨论

2.1 流道高度的影响

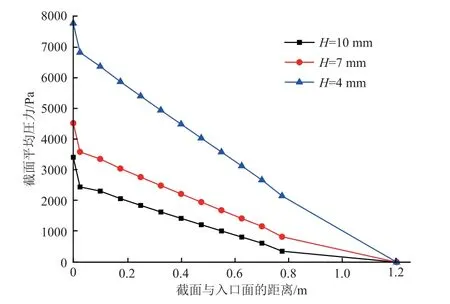

对流道高度为4 mm、7 mm、10 mm,焊点间距为75 mm,焊点直径为14 mm,焊点排布方式为矩形的不锈钢板式热沉进行模拟计算,并从每排焊点圆心所在截面,绘制不同流道高度下截面平均压力随截面位置变化的曲线(图5),同时得到热沉的温度分布云图(图6)及不同截面平均压力分布云图(图7)。

图5 不同流道高度下截面平均压力随截面位置的变化Fig.5 Variation of average pressure of the cross-section with its position of the cross-section for different flow path heights

图6 不同流道高度下的热沉温度分布云图Fig.6 Heat sink temperature distribution contour for different flow path heights

由图5 可知,工质经过前2 排焊点后进入充分发展阶段,且由焊点段过渡到无焊点段时的压力变化并不均匀,对比焊点段和无焊点段可以明显看出焊点会造成更大的压降(流阻)。由图6 和图7 可知:焊点附近的温度与压力梯度变化均十分明显;在相同流速下,当流道高度H处于4~10 mm之间,H越大则压降越小,且换热面温差也将减小,表明此时热沉表面整体结构的温度均匀性较好。这是由于H的增大使得流道尺寸相应增加,焊点对工质流动的阻碍作用减弱,同时工质与热沉内表面的接触面积变大,从而降低了流阻并使换热更为充分。因此在实际泵驱冷却循环过程中,应尽量选用H较大的胀板结构,通过较低压降实现更大的循环流量和温度均匀性,以改善热沉的流动传热性能。

2.2 焊点直径的影响

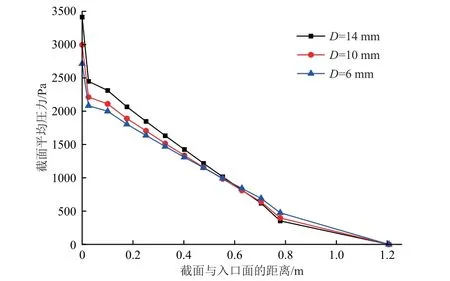

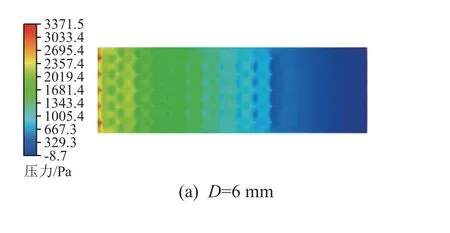

对焊点直径为6 mm、10 mm、14 mm,流道高度为10 mm,焊点间距为75 mm,焊点排布方式为矩形的不锈钢板式热沉结构进行模拟计算,绘制不同焊点直径下截面平均压力随截面位置变化的曲线(图8),同时得到热沉温度分布云图(图9)及不同截面平均压力分布云图(图10)。

图8 不同焊点直径下截面平均压力随截面位置的变化Fig.8 Variation of average pressure of the cross-section with its position for different solder joint diameters

图9 不同焊点直径下的热沉温度分布云图Fig.9 Heat sink temperature distribution contour for different solder joint diameters

图10 不同焊点直径下的热沉压力分布云图Fig.10 Heat sink pressure distribution contour for different solder joint diameters

由图8~图10 可知,工质经过前3 排焊点后进入充分发展阶段,对比3 种焊点直径下的压力变化可以发现,当焊点直径D处于6~14 mm 之间,D较大时,压降有所上升,且换热面温差增大,即此时热沉的温度均匀性较差。这是由于焊点尺寸增大将使热沉流道截面积缩小、扰流作用增强,工质流动时的压力损失增大;另一方面,焊点内部没有流体冷却,只能通过不锈钢导热,而不锈钢的导热性能相对较差,故使焊点位置局部温度较高。因此,实际加工时,应在结构强度允许的前提下,尽量选用焊点尺寸较小的胀板结构。

2.3 焊点排布方式的影响

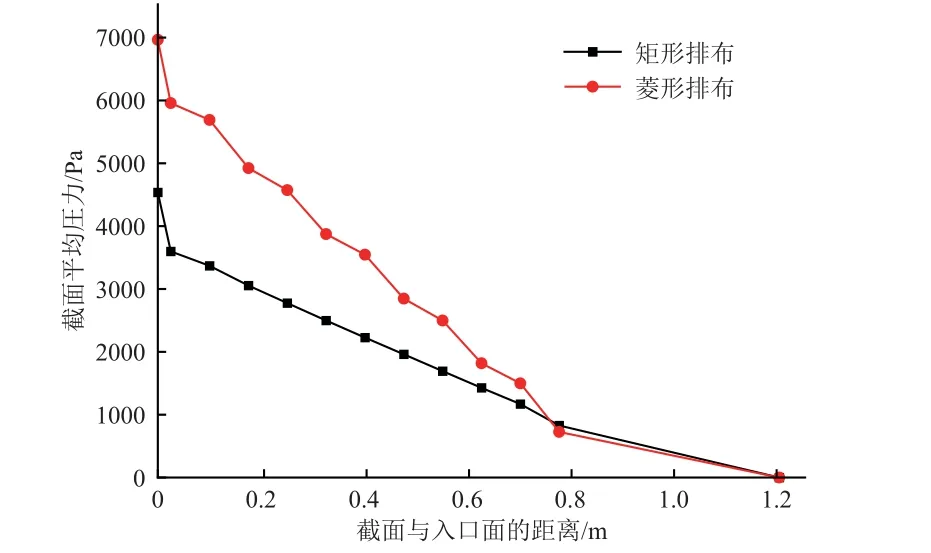

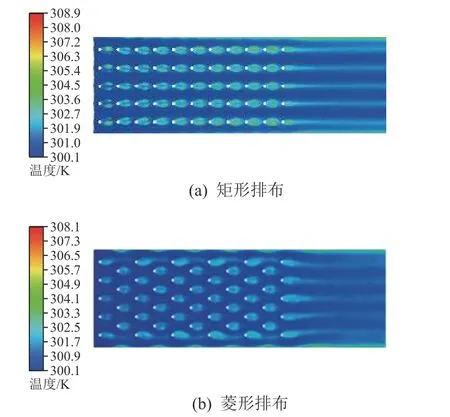

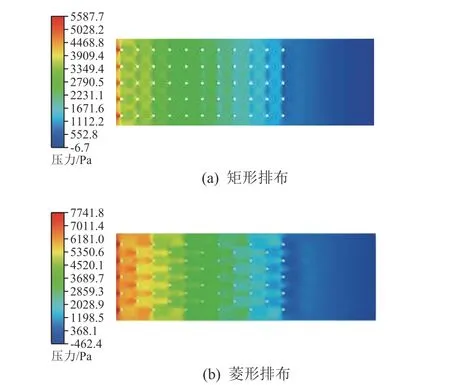

对焊点排布方式分别为矩形和菱形,流道高度为7 mm,焊点间距为75 mm,焊点直径为14 mm的不锈钢板式热沉结构进行模拟计算,绘制不同焊点排布方式下截面平均压力随截面位置变化的曲线(图11),同时得到热沉的温度分布云图(图12)及不同截面平均压力分布云图(图13)。

图11 不同焊点排布方式下截面平均压力随截面位置的变化Fig.11 Variation of average pressure of the cross-section with its position for different solder joint arrangements

图12 不同焊点排布方式下的热沉温度分布云图Fig.12 Heat sink temperature distribution contour for different solder joint arrangements

图13 不同焊点排布方式下的热沉压力分布云图Fig.13 Heat sink pressure distribution contour for different solder joint arrangements

由图11~图13 可知,在相同流速下,相比焊点矩形排布,菱形排布会造成更大的压力损失,但换热面温差也更小,即焊点菱形排布可以改善热沉的传热性能,提升热沉表面的温度均匀性。这是由于菱形交错排列的焊点使工质流动的速度大小和方向改变得更为明显,增强了其扰动程度,减少了流动死区,增大压力损失的同时亦强化了传热。因此,在系统供液压力足够的前提下,可尽量选用菱形焊点排布结构以提高板式热沉的温度均匀性。

3 结束语

本文利用ANSYS 软件建立了与不锈钢板式热沉实际结构相近的三维模型,并使用Fluent 软件进行数值模拟,分析了等流速时流道高度H、焊点直径D以及焊点排布方式这3 种结构参数对热沉流动传热性能的影响。结果发现:在结构强度允许的前提下,应尽量选用H较大、D较小的胀板结构来降低热沉工质流阻,提升热沉表面的温度均匀性;在系统供液压力足够的前提下,选用焊点为菱形排布的胀板结构可改善热沉的传热性能。以上研究结果可为不锈钢板式热沉结构的设计与优化提供理论参考。