冲孔灌注桩技术在建筑工程施工中的应用分析

陈相超

关键词: 建筑工程 质量控制 冲孔灌注桩 工艺流程

中图分类号: TU745.1 文献标识码: A 文章编号: 1672-3791(2023)15-0097-04

在我国国民经济稳健增长形势下,建筑、房地产行业也取得了理想的发展成效,在建筑工程施工阶段,各项新进的施工工艺和设备也得以被应用于具体建设环节,建筑工程施工水准显著提升。作为建筑工程施工阶段一项重要的基础形式,冲孔灌注桩施工技术的应用,对提升建筑工程施工效果和施工质量意义深远。因此,文章基于具体工程案例,对冲孔灌注桩施工技术有效应用予以研究,并提出科学的质量控制措施,以提升技术应用水平,更好地彰显建筑工程的价值与性能。

1 冲孔灌注桩技术概述

1.1 冲孔灌注桩技术内涵

作为灌注桩的一种,冲孔灌注桩当前在建筑工程填土层、砂土层、粉土层和淤泥层等地层施工中得到了广泛应用。一般来说,冲孔灌注桩桩孔直径普遍在600~2 500 mm 区间内,最大冲孔深度和最大直径分别可达300 m 和2 500 mm。

1.2 冲孔灌注桩技术应用优势

冲孔灌注桩技术应用优势主要体现在以下3 个方面:(1)对附近区域建筑物和环境负面影响相对较小;(2)技术人员可结合建筑工程设计要求,灵活更改桩长和直径;(3)桩端可深入持力层,且单桩承载力较大。依托上述应用优势,冲孔灌注桩技术日前得以在建筑工程施工广泛应用,但不可忽视的是,该项技术也具有一定的劣势,如成孔工艺复杂、技术间隔周期长、冬季施工困难、操作要求严格和易诱发质量问题等。

1.3 冲孔灌注桩技术应用流程

沖孔灌注桩技术应用流程相对复杂,主要包括如下内容:(1)场地准备,即场地清理、平整工作等;(2)放样定位,即标记桩位置,测设桩基设计高程等;(3)钢护筒制作及埋设;(4)泥浆制备,即科学制备泥浆,发挥其保护孔壁、悬浮冲渣作用;(5)冲击钻孔;(6)终孔、清孔及验收;(7)制作、安放导管与钢筋笼;(8)灌注水下混凝土;(9)成桩。

2 建筑工程施工案例概况

2.1 工程简介

本文研究的建筑工程施工项目基本情况如下。

总建筑面积为377 168.6 m2,主要包括一期、二期工程,每期工程包括两块地块。所选工程为高层住宅建筑,包括4 幢住宅,住宅层数分别为17 层、33 层、26层和29 层,此外,还包括1 幢4 层高幼儿园。其中,26层、29 层和33 层三幢住宅主要应用了抗震等级为3 级的剪力墙结构,17 层住宅则应用了剪力墙抗震等级为3 级、框架抗震等级为4 级的框架剪力墙结构。工程为二级结构安全等级,设计使用时间50 年。

2.2 地质情况

在工程正式施工前期阶段,施工单位派遣了专业人员进行了地质勘察工作,勘察结果表明:(1)素填土,采用了多期回填方式,回填时间4 到10 年,且已完成大部分固结;(2)卵石;(3)全风化花岗岩;(4)强风化花岗岩;(5)中风化花岗岩。

2.3 冲孔灌注桩技术参数

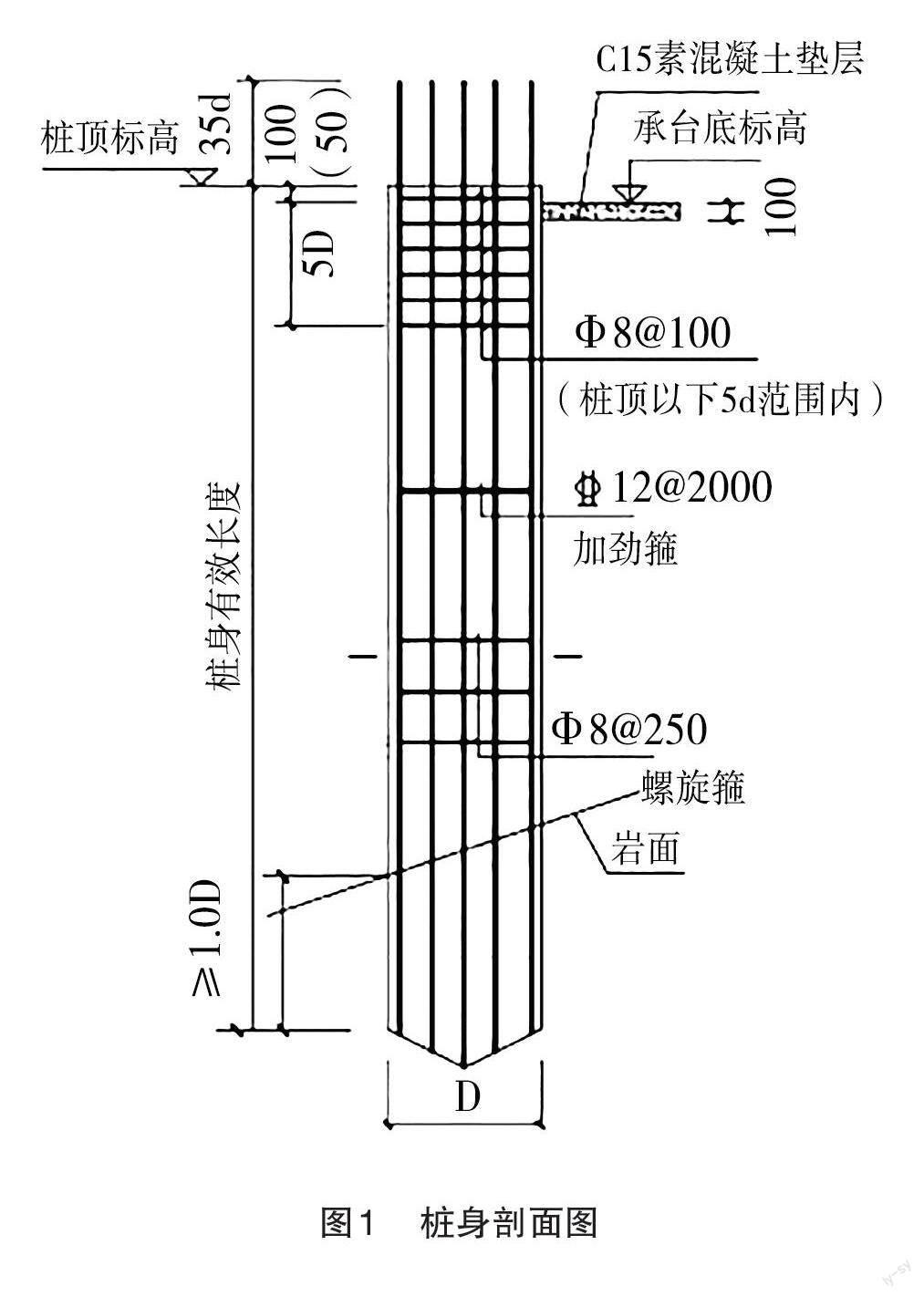

结合工程现状,施工单位应用了冲孔灌注桩技术,以混凝土冲孔灌注桩作为基础。同时,选择工程二期工程一块地块高层住宅桩基进行分析,该地块冲孔灌注桩数量为859 根,桩径为600 mm、700 mm、800 mm,桩端持力层为中风化花岗岩,桩身混凝土等级为C35,桩身剖面图具体情况如图1 所示。

3 冲孔灌注桩技术在建筑工程施工上的具体应用

该环节结合工程具体情况,探讨冲孔灌注桩技术的具体应用。

3.1 场地准备

施工单位应于桩机入场前期,细致清理、平整场地,为桩机提供良好平台,保障桩机作业的稳定性、高效性[1]。同时,施工单位要根据场地情况,于两排桩间挖设面积合理的泥浆池,并在浆池四周设置护栏。工程所挖设的泥浆池长、宽、高分别为10 m、2 m 和1 m。

3.2 放样定位

施工人员要应用全测量工具,以施工图纸为参照,测定桩孔位置,同时,以交叉方式标记桩位置,并测量桩基设计高程。

3.3 制作、埋设钢护筒

工程勘察结果显示:工程所处场地土质第一层为素填土,土质呈现出强烈的松散状态,如在此情况下进行开孔施工操作,则很容易诱发塌孔问题[2]。因此,施工人员应以桩中心点为圆心,针对性埋设钢护筒,应选择高度2 m、直径1 m的由钢板卷制而成的钢护筒,一般而言,钢护筒埋深为1.5 m,施工人员须确保钢护筒顶面高出地面30~40 cm。在完成钢护筒埋设工作后,施工人员还需应用粘土分层挤紧压实护筒周围,确保密实度理想,避免其出现松动、偏斜和下沉情况。另外,施工人员在安装桩机时,需关注钻头中心是否与桩孔、护筒中心处于同一条直线,将偏差控制在50 mm以内。

3.4 泥浆制备

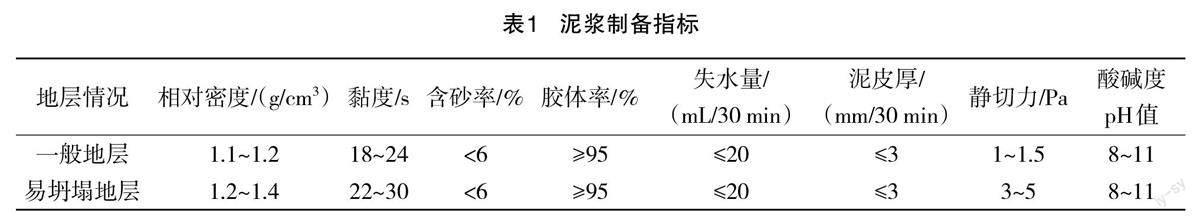

施工人员应尽可能选择膨润土作为泥浆制备原料,以充分发挥泥浆所具有的悬浮冲渣和保护孔壁功能,特殊情况下,也可选择应用含砂率在4%以内、粘度大的粘性土,如有必要,还可加入泥浆处理剂。结合本文所选工程地质特征,泥浆制备指标如表1 所示。

3.5 冲击钻孔

冲击钻孔施工水平直接影响冲孔灌注桩质量,结合本工程特点,施工人员在成孔初期阶段,将锤高设置在0.4~0.6 m 区间内,以低锤冲击,轻压慢进,以保障孔壁平整度和坚实度。待钻杆完全进入钻孔后,施工人员开始加快钻进速度,并将锤高设置在2~3 m 区间内。在此期间,冲击锤会将钻孔内泥沙等击碎并挤入孔壁,提升孔壁密实度,而随着其对新土层的冲击,也会产生大量的土石渣,为避免其对钻进操作影响,施工人员须及时排出孔内残渣。通常情况下,施工人员会应用捞渣桶进行掏渣,捞渣桶直径一般在400~450 mm 范围内,长度在1.8~2 m 范围内,每2 h 进行一次捞渣[3]。同时,为避免发生塌孔问题,施工人员还要及时补给孔内泥浆。在继续进行冲孔操作时,如发现孔内泥浆过稀,则可适当投入粘性土。在钻孔操作全阶段,需确保孔内水位始终高于底0.5 m 以上,避免在水位波动下护筒底口稳定性受到影响。

3.6 终孔、清孔与验收

当钻孔至持力层符合设计标高要求后,施工人员即可选择相关检测仪器,对孔深、孔径等加以检查,待确保全部参数合格后,即可进行清孔处理操作,将孔内沉淀物和冲渣清除,避免泥浆在长时间沉淀下使孔洞发生塌陷,保证泥浆相对密度、孔壁厚度和孔底沉渣等契合工程要求。工程在进展阶段,施工人员将换浆与掏渣有机结合,以确保钻孔情况良好。

3.7 制作、安放钢筋笼与导管

施工人员应确保钢筋笼加工制作操作与清孔、冲孔操作一同进行,以孔径、孔深相关参数为依据,确定钢筋笼大小,同时,严格遵循相关图纸内容,进行分段加工,将主筋、箍筋间隔点焊加固,细致核查钢筋笼规格、位置和直径等,并在钢筋笼外侧主筋科学设置混凝土穿心圆垫块,避免钢筋发生锈蚀问题[4]。待制作完成钢筋笼后,需将其平整置于场地,然后应用16 t 汽车将其吊装至孔内,在这一阶段,施工人员应确保钢筋笼缓慢下落,避免其碰撞孔壁质量受到影响,如下插困难,则可正反旋转。在钢筋笼下放到位后,施工人员即需设置导管,应用壁厚为3 mm 的Φ 300 mm 无缝钢管,将导管每节长度控制在2~4 m 之间,使用螺栓或螺丝扣连接后再使用胶圈进行密封。在导管使用前期阶段,施工人员应细致检查其密封性,并进行试拼试压,在此基础上,有序进行二次清孔、混凝土灌注操作。

3.8 水下混凝土灌注

作为冲孔灌注桩技术应用阶段的一项关键工序,混凝土灌注操作尤为重要,工程施工人员在进行水下混凝土灌注操作前期,針对性地落实了相应的技术准备工作,以保障水下混凝土灌注操作质量。工程桩身等级为C35,为商品混凝土,坍落度在180~220 mm 之间,施工人员在将其充分搅拌后,即可将其运抵现场倒入储料斗[5]。这一阶段应密切关注储料斗状态,待其盛满后将混凝土活塞剪除,利用导管进行灌注操作,当发现储料斗内混凝土面下降于底部,则需立即添加混凝土,严格关注混凝土上升速度和导管提升速度。

3.9 成桩

施工人员在完成混凝土灌注操作后,需及时移除导管和护筒,依据相关规范进行养护工作,在混凝土契合建筑工程强度要求后,即可清除桩头多余混凝土,钻孔灌注桩成桩。

4 冲孔灌注桩技术应用于建筑工程中质量控制措施

施工人员在将冲孔灌注桩技术应用于建筑工程时,受诸多因素影响,可能诱发漏浆、塌孔、偏孔、堵管、断桩和混凝土灌注不理想等问题,环节即对上述问题质量控制措施予以研究。

4.1 漏浆问题质量控制措施

根据前期勘察工作显示,工程含有抛填堤心块石层,表面块石和直径大、含泥量小,坚硬度高,因此在具体冲孔操作期间,石块很容易错动,诱发漏浆、卡锤问题。在具体施工阶段,如发现出现漏浆问题,施工人员需立即停止钻进操作,回填粘土堵塞漏洞,如有必要,还需跟进临时钢护筒。

4.2 塌孔、偏孔问题质量控制措施

工程在进行冲击钻孔操作时,受人工操作、现场地质情况影响,常出现塌孔、偏孔和扩孔等问题。从塌孔问题出现的原因来看,可能为冲程过大、承压水低于静水压力和泥浆过稀等情况导致,因此,施工人员在操作阶段,应严格遵循施工规范,科学把控锤头、钢筋笼提升、降落垂直度,保持护筒密封紧实性。所谓偏孔问题,主要表现为钻孔不直、孔身出现较大位移偏斜,偏孔问题会直接影响钢筋笼吊进和灌注桩承载力。从偏孔问题出现的原因来看,具有多样化特点,桩机架设不规范、场地泡水沉陷和施工土质层不均匀等皆为主要原因。如前文所述,工程含有抛填堤心块石层,因块石松散,故在冲孔阶段锤头所受阻力并不均匀,十分容易诱发偏孔问题[6]。基于此,施工人员需预先进行设备检修,对于不均匀的土层采用低锤冲击方式,如倾斜过大可回填粘土,再次进行冲进操作。

4.3 堵管、断桩问题质量控制措施

堵管问题的出现,主要是由混凝土粘聚性差、混凝土混有大块石杂物等导致,在导管埋深契合相关要求但仍然出现堵管问题时,施工人员可上下振捣导管,加速混凝土流动。从断桩问题出现的原因来看,主要由导管埋深太浅导致,因此,施工人员在进行混凝土灌注操作前期,需组织拉伸试验,对导管性能进行细致检查,避免发生断桩问题。

4.4 混凝土灌注质量控制

施工人员在正式进行混凝土灌注操作前期,需细致检查灌注所用原材料质量,并于二次清孔、孔底沉渣测量工作完成后进行灌注操作。毫无疑问,混凝土灌注质量直接关系冲击灌注桩技术应用效果,故施工人员需重视混凝土灌注操作质量控制,具体而言,需落实如下几点工作:(1)在混凝土灌注前期,施工单位需派遣专业的人员对导管密封性加以检查,应用试拼装压水方法,检查导管是否存在漏水问题;(2)本工程在进展阶段,对粗骨料最大粒径进行了严格控制,一定程度上,提升了混凝土和易性能;(3)施工人员在灌注混凝土前,需对导管底部距孔底净距离加以控制,一般来说,需将其控制在300~500 mm 区间内;(4)施工人员应明确:混凝土在短时间内十分容易凝固,故其应严格控制灌注时间,保持灌注操作的连续性;(5)施工人员要及时测量孔内混凝土面位置,并结合其具体情况,针对性调整导管埋深,通常情况下,需将埋深控制在2~5 m 区间内,避免出现导管难以拔出问题;(6)在混凝土灌注环节,施工人员还需控制灌注温度,精准把控灌注量。

5 结语

冲击灌注桩技术在建筑工程领域广泛应用,对建筑工程整体质量和施工效果影响显著。但在该项技术具体应用期间,受多重因素影响,也存在相应的问题。基于此,施工人员应秉持全局观念,对各项施工环节质量予以控制,把握施工质量控制要点和细节,切实提升该项技术的应用水平,保障建筑工程施工质量,进而推动建筑工程行业健康发展。