基于Arrhenius方程的电动汽车减速箱油寿命预测

雷 凌,张国茹,李 成

(中国石化润滑油有限公司北京研究院,北京 100085)

润滑油使用过程中在高温、光照、机械剪切、金属催化、外部污染等多种因素的共同作用下,不可避免地会发生氧化降解和性能下降。如果不能及时换油,机械零部件的磨损将加剧,甚至导致设备损伤,引发重大事故。因此,科学合理的润滑油寿命评价方法对于监测润滑油使用性能、保障机械安全稳定运行、延长设备使用寿命具有十分重要的意义[1-3]。

自20世纪80年代以来,Kauffman利用循环伏安法检测润滑油中抗氧剂的消耗量来评估油品寿命[2-3],并对润滑油进行加速热氧化试验研究,将油品黏度与酸值突增的变化点定义为氧化终点,以此评价润滑油寿命[4]。此外,部分研究者以油品中剩余抗氧剂分解氢过氧化物的能力为基础,建立了用于评价润滑油寿命的比色分析法[5]。同时,基于设备状态监测的润滑油寿命预测模型也受到学者的关注。例如,魏雷[6]将润滑油斑点试验、计算机图像处理技术和压力差示扫描量热法相结合,建立了润滑油油斑灰度均值与起始氧化温度关系的理论模型,并利用其预测润滑油的剩余使用寿命;庞晋山等[7]以酸值为润滑油寿命表征指标,基于润滑油氧化动力学Arrhenius方程,通过模拟试验计算氧化活化能,进而建立润滑油剩余有效寿命评估模型,快速估算润滑油的使用寿命。虽然以Arrhenius方程为基础建立的反应动力学模型在各领域得到普遍应用[8-11],然而,针对润滑油寿命评价方法和寿命预测模型的研究,目前尚未形成有效、统一的方法。

近年来,电动汽车逐渐成为新能源汽车发展的主要方向之一[12-14]。电动汽车的驱动系统不断向集成化、高速、高压、高功率密度方向发展,对驱动系统减速箱油氧化寿命提出了更高的要求,期望油品在使用周期内实现终生免维护。因此,减速箱油的使用性能对电动汽车的运行影响越来越大,清楚地掌握其老化过程的性能变化和使用寿命具有重要意义。然而,目前针对润滑油老化降解及寿命的评价多集中于发动机油,而对电动汽车减速箱油的研究较少,尤其是在高温等复杂环境下,减速箱油的性能变化能否满足应用需求,值得系统研究。

欧洲标准方法CEC L-48-00《DKA氧化安定性试验》(简称“DKA氧化”)对传动系统润滑油的氧化安定性评价具有良好的区分性,因而被广泛应用于减速箱油的性能评价[15]。基于此,本课题采用DKA氧化方法对电动汽车减速箱油进行加速热氧化分析,并基于润滑油氧化反应动力学Arrhenius方程,对减速箱油酸值随温度变化的关系曲线进行线性回归,计算减速箱油的氧化反应活化能和频率因子,从而建立电动汽车减速箱油理论寿命预测模型;同时,对比DKA氧化试验油和实际耐久应用试验后油品性能,计算获得其剩余使用寿命,为润滑油换油周期的科学制定提供了参考依据。

1 实 验

1.1 试验样品

两款专门用于电动汽车驱动系统的减速箱油,分别编号为油品A和油品B,均由中国石化润滑油有限公司北京研究院自制。

1.2 试验方法

(1)电动汽车减速箱油的氧化试验按照欧洲标准CEC L-48-00进行,将(100±2)mL待测油加入标准氧化管中,通入(5±0.5)L/h的干燥空气,持续氧化(192±0.5)h。氧化结束后,分别测定试验前后油品的酸值、40 ℃和100 ℃的运动黏度。

(2)电动汽车减速箱油的酸值按照GB/T 4945—2002《石油产品和润滑剂酸值和碱值测定法(颜色指示剂法)》测试,通过测试不同温度下氧化试验前后的油品酸值,得到油品酸值与氧化温度的对应关系,从而计算油品氧化反应的活化能。

(3)采用电动汽车减速箱高负荷实际耐久应用试验考察电动汽车减速箱油在高扭矩工况环境下对变速箱的耐久保护性能。试验条件:温度(100±5)℃,驱动系统最高输出扭矩312 N·m,应用运行750 h。

(4)采用电动汽车减速箱高速实际耐久应用试验考察电动汽车减速箱油在高速运行环境下对变速箱的耐久保护性能。试验条件:温度(120±5)℃,模拟行驶速率160 km/h,应用运行750 h。

2 结果与讨论

2.1 润滑油寿命模型原理

润滑油的使用寿命受到多种因素的影响,其氧化失效过程是一个复杂的物理化学过程,不仅受基础油和添加剂性能的影响,还与使用环境和运行工况等息息相关。深入研究使用过程中润滑油的性能变化,有助于科学合理地制定换油周期。

研究表明[16],润滑油的氧化失效过程符合Arrhenius方程,见式(1)。

(1)

式中:K为反应速率常数;A为频率因子;Ea为反应活化能,J/mol;R为气体常数,取8.314 J/(mol·K);T为温度,K。

假设同一种润滑油在氧化过程中油品与氧气的反应配比是固定的,从而可以用反应速率v代替反应速率常数K,见式(2)。

(2)

式中:vf为反应速率;Δw为反应中表征量(运动黏度、酸值或磨斑直径等性能参数)的变化;Δt为氧化时间,h;A0为特定反应配比时的频率因子,E′a为特定反应当量时的反应活化能,J/mol。

对式(2)两边求对数,可得:

(3)

通过测试不同氧化温度下润滑油的Δw/Δt,可以获得润滑油的ln(Δw/Δt)-1/T对应关系曲线,进而通过计算斜率和截距,获得E′a和A0,再将E′a和A0代回式(2),即可获得Δw随时间变化的关系式,由此计算油品在不同氧化温度下的使用寿命。

在实际使用过程中,油品会受到剪切、氧化等多重作用的影响。在剪切作用下,具有较大相对分子质量的聚合物易被剪切为小分子物质,导致油品运动黏度降低;而氧化作用则使油品运动黏度增加。在这两种主要作用的共同影响下,油品运动黏度变化趋势较为复杂,难以准确反应润滑油的使用性能变化。相比之下,润滑油酸值的变化与油品的摩擦学性能有相关性,能反映特定工况下润滑油的氧化降解程度。因此,本研究以油品酸值变化量(Δw)和酸值变化速率(v)作为评价指标,建立电动汽车减速箱油剩余使用寿命模型。

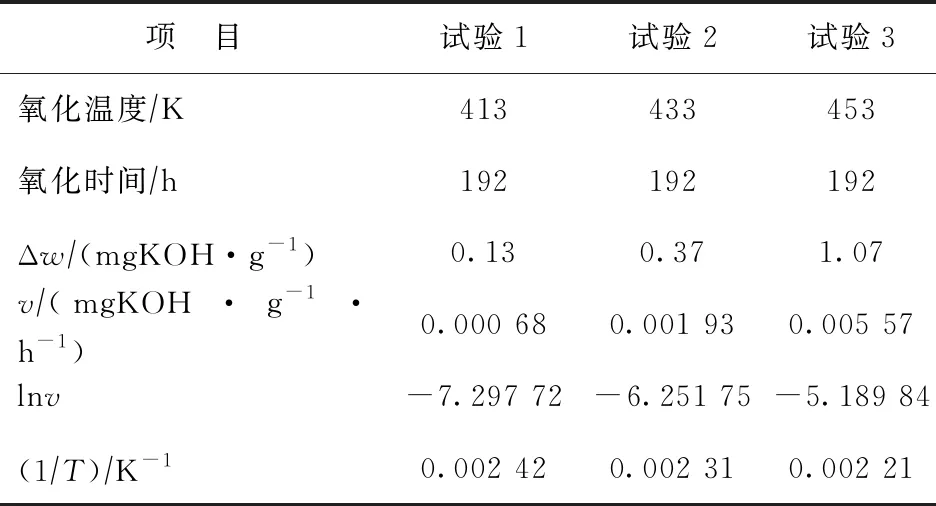

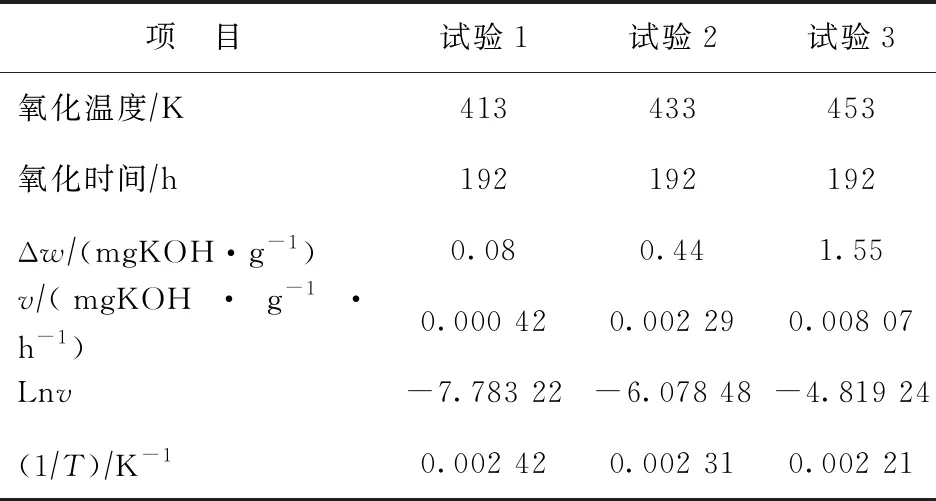

2.2 电动汽车减速箱油动力学研究及寿命模型建立

将油品A分别在413,433,453 K下进行192 h的DKA氧化试验,测试在不同氧化温度下酸值的变化,进而建立温度-酸值变化速率的关系,并通过Arrhenius方程计算油品A的氧化活化能E′a和频率因子A0。油品A氧化的动力学模拟结果见表1。

表1 油品A的DKA氧化试验及动力学模拟结果

对表1中的lnv与1/T进行线性拟合,结果如图1所示。由图1可知:lnv与1/T拟合直线的决定系数(R2)为0.999 04,说明二者具有良好的拟合性;该拟合直线的斜率(活化能与气体常数的比值)为-9 850.87,截距(指前频率因子)为1.519 2×107。

图1 油品A氧化温度与氧化速率回归拟合关系

由此,经式(2)可计算得到油品A氧化过程中的酸值变化与氧化试验时间的关系模型(油品使用寿命模型)函数,如式(4)所示。

Δw=1.519 2×107×exp(-9 850.87/T)×Δt

(4)

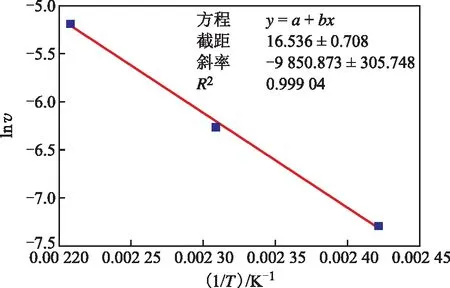

对油品B进行DKA氧化试验,并采用同样的方法进行计算分析,其模拟结果和拟合结果分别见表2和图2。

图2 油品B氧化温度与氧化速率回归拟合关系

表2 油品B的DKA氧化试验及动力学模拟结果

进一步得到油品B的酸值变化随着氧化试验时间变化的油品使用寿命模型函数式,如式(5)所示。

Δw=1.753 4×1011×exp(-13 885.43/T)×Δt

(5)

为了验证油品酸值变化与氧化时间关系函数的准确性及模型的可靠性,将两种试验油品在160 ℃下进行672 h的DKA氧化试验,并跟踪测试其酸值变化。将DKA氧化试验期间测试获得的酸值与计算得到的酸值进行对比分析,结果如图3所示。从图3可知,油品酸值的计算值与测试值具有较好的吻合性,说明所建立的油品使用寿命模型具有可靠性。

图3 不同氧化时间下油品酸值的测试值与模型计算值对比曲线

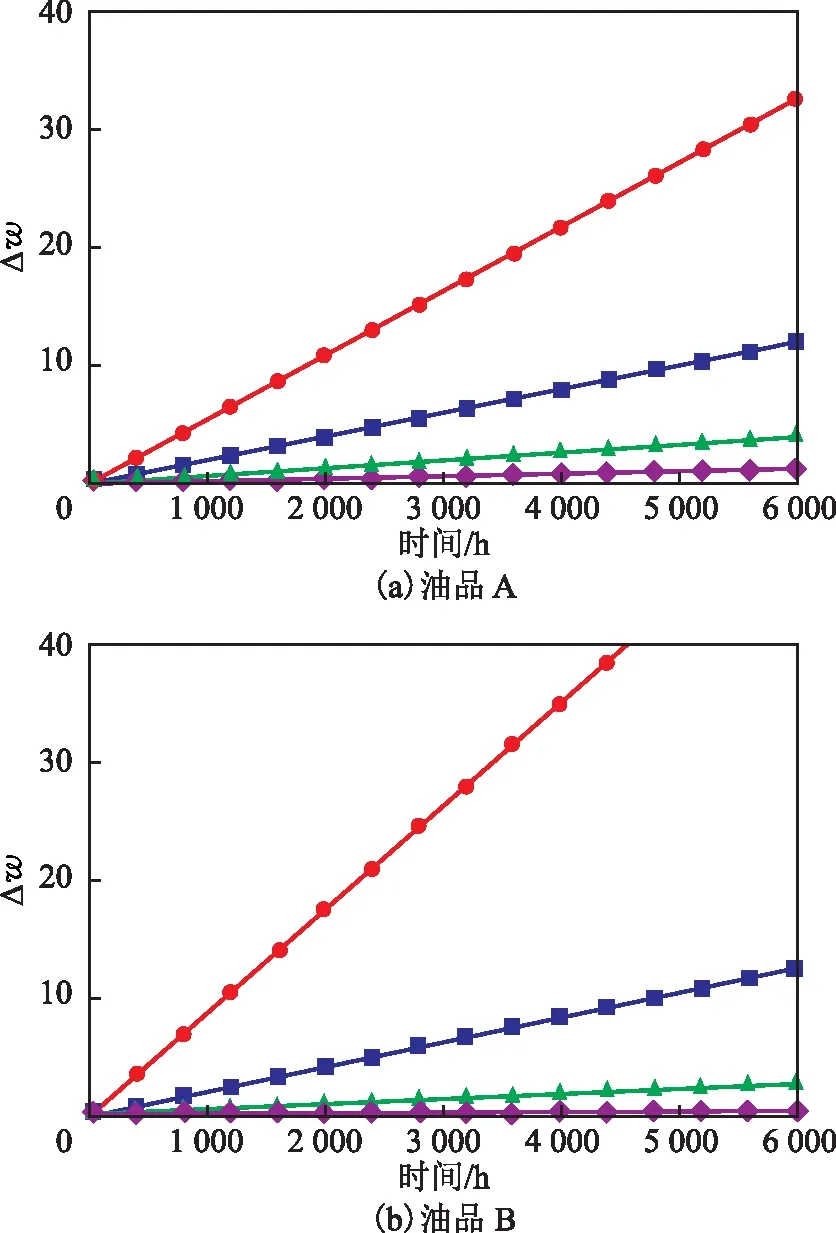

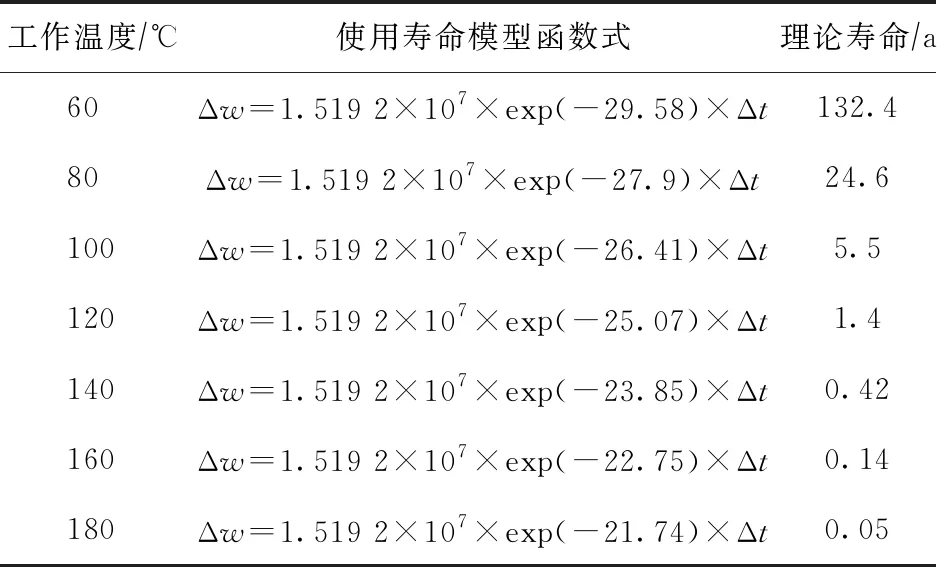

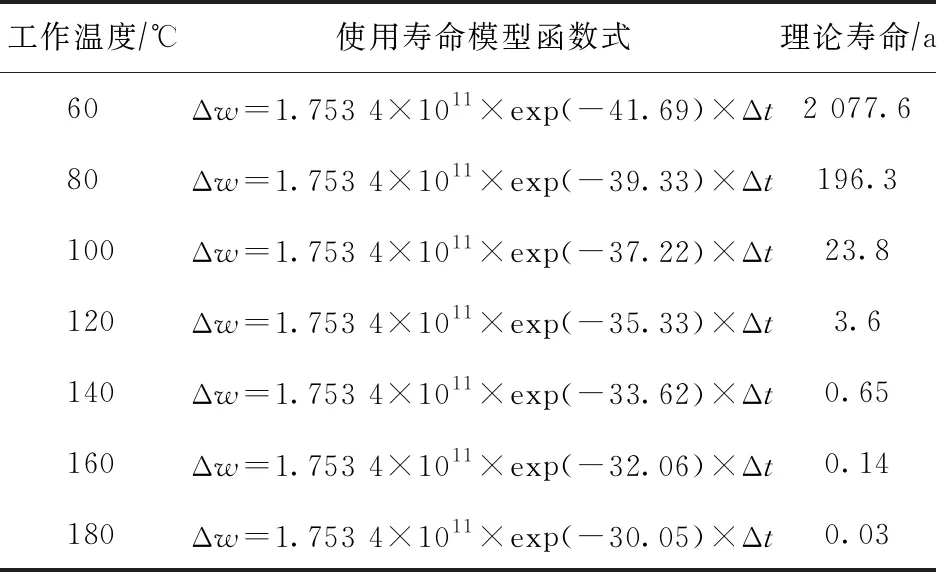

2.3 不同氧化温度下电动汽车减速箱油理论寿命估算

为了研究不同氧化温度对油品寿命差异性的影响,对比分析了油品A和油品B在不同氧化温度下的寿命曲线,结果如图4所示。从图4可知,当DKA氧化温度较低时,油品酸值增速较小,但随着氧化温度的升高,酸值增速会迅速增大。这说明氧化温度是影响油品寿命的重要因素。

图4 不同氧化温度下油品剩余寿命模型函数曲线

电动汽车减速箱油的工作环境和运行工况差别较大,导致油品氧化程度及酸值变化也有较大差异性。对于不同工作温度下减速箱油的使用寿命,可以基于上述润滑油剩余寿命曲线来确定。若以油品实际使用极限情况下的酸值变化(Δw=2.5 mgKOH·g-1)为润滑油寿命终点,则不同工作温度下油品A和油品B的寿命曲线方程和理论寿命分别见表3和表4。通常情况下,变速箱油的工作温度为60~80 ℃。由表3和表4可以看出:两种电动汽车减速箱油在该温度范围内均具有较长的理论寿命;氧化温度每升高20 ℃,油品的寿命缩短65%~85%;而且,相同使用温度下,油品B的使用寿命长于油品A。

表3 不同工作温度下油品A的理论寿命

表4 不同工作温度下油品B的理论寿命

2.4 实际耐久应用试验后油品使用寿命分析

为了进一步评估电动汽车减速箱油的使用寿命,分别对油品B进行高负荷和高速实际耐久应用试验,并测定耐久应用试验后油品B的酸值、运动黏度等性能的变化,进而利用所建减速箱油寿命模型评估油品B的使用寿命及剩余寿命。

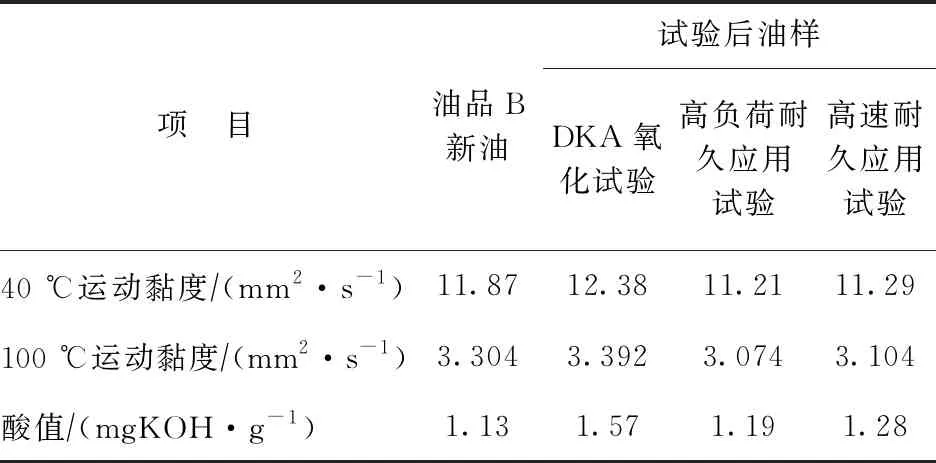

对比DKA氧化试验(433 K)、高负荷实际耐久应用试验、高速实际耐久应用试验前后油品B的运动黏度及酸值,结果如表5所示。从表5可以看出:经DKA氧化试验后,油品B的40 ℃和100 ℃运动黏度分别增长了4.3%和2.7%,这是由于油品B在氧化试验过程中生成了一些大分子物质;而经两种实际耐久应用后,油品的40 ℃和100 ℃运动黏度均有所减小,这是由于在减速箱实际耐久应用试验过程中油品B受剪切作用导致长链分子断链成小分子,而油品运动黏度减小。

表5 DKA氧化试验及实际耐久应用试验前后油品B的理化性质

从表5还可以看出,经DKA氧化试验后油品B的酸值增幅较大,而经两种实际耐久应用试验后油品B的酸值变化幅度较小。此外,高负荷实际耐久应用后油品的酸值增加0.06 mgKOH/g,由表4中工作100 ℃下的寿命曲线,得到该试验过程消耗油品0.57 a使用寿命,占其生命周期的2.4%;同样地,高速实际耐久应用后油品的酸值增加0.15 mgKOH/g,该试验过程消耗油品0.22 a使用寿命,占其生命周期的6.0%。这说明经两种实际耐久应用试验后油品的氧化程度较低,寿命衰减并不明显,理论使用寿命剩余在90%以上。上述实际耐久性应用试验结果说明,基于Arrhenius方程建立油品寿命模型,对快速评估不同使用场合下油品的使用寿命具有较好的应用价值。

3 结 论

(1)基于Arrhenius动力学方程,利用油品DKA氧化试验过程数据,通过氧化温度-油品酸值变化率关系曲线计算了润滑油的氧化反应活化能,成功建立了电动汽车的剩余寿命预测模型。该模型预测值与DKA氧化试验测试值具有较好的吻合性,可以用于计算不同氧化温度下润滑油的理论使用寿命。

(2)在不同氧化温度下,对两种电动汽车减速箱油进行DKA氧化试验,并获得不同氧化温度下减速箱油剩余寿命曲线。研究表明:随着氧化温度的升高,油品酸值增幅会迅速增大;氧化温度每升高20 ℃,油品的寿命会缩短65%~85%;且在相同工作温度下,油品B的使用寿命长于油品A。

(3)对油品B进行减速箱高负荷实际耐久应用试验和高速实际耐久应用试验,并对比分析DKA氧化试验和两种实际耐久应用试验后油品的性质,结果发现:DKA氧化试验后,油品黏度增大、酸值大幅增加;两种实际耐久应用试验后,油品黏度减小、酸值小幅增加。采用所建寿命模型分析试验后油品B的剩余使用寿命,发现经两种耐久应用试验后油品仍具有90%以上的理论使用寿命。