酸性水旋流-聚结除油脱固中试研究

王 刚,孙立梅,谷丽梅,于 滨,代品一,吴和平,卢 浩

(1.中国石化胜利油田分公司石油工程技术研究院,山东 东营 257000;2.华东理工大学机械与动力工程学院)

石化企业产生的酸性水主要来自常减压蒸馏、延迟焦化、催化裂化、加氢精制、加氢裂化等工艺装置[1],由于酸性水中含有较多硫、氮、酚、氰化物和污油等成分而不能直接排入污水处理场,一般常用汽提法对酸性水进行净化处理[2]。为保障汽提工艺的效率及稳定性,需要在酸性水进入汽提塔前进行除油脱固预处理。随着高硫原油加工比例及加工深度的提高,酸性水中油类和悬浮物等杂质含量不断增加;同时,油类污染物乳化严重、悬浮物以细小焦粉颗粒为主的特点导致酸性水预处理难度大大提高[3-4]。近年来,随着国家对环保重视程度的增加,各石化企业对酸性水的除油脱固处理都非常重视[5-8]。

针对酸性水的除油脱固处理,传统的“双储罐”仅是利用沉降作用对油进行分离去除,其沉降时间长,但对乳化油的分离效果不明显[9];“罐中罐”、旋流除油器以及除焦粉系统均是利用离心作用对酸性水中的油或固体悬浮物进行去除,但是旋流分离器的高速转动会造成油的二次乳化,不利于乳化油的去除[10-12];增设砂石过滤器仅能去除0.15 mm以上的大颗粒焦粉,对于粒径较小的焦粉并没有明显的过滤效果[13];采用絮凝、气浮法除油脱固效果较好,但是需要用到化学药剂辅助,成本高且会产生溶气、浮渣等二次污染问题[14-15];采用膜过滤等精密去除方法对杂质较多的酸性水进行处理时,过滤膜容易堵塞,使用寿命较短[16-17]。

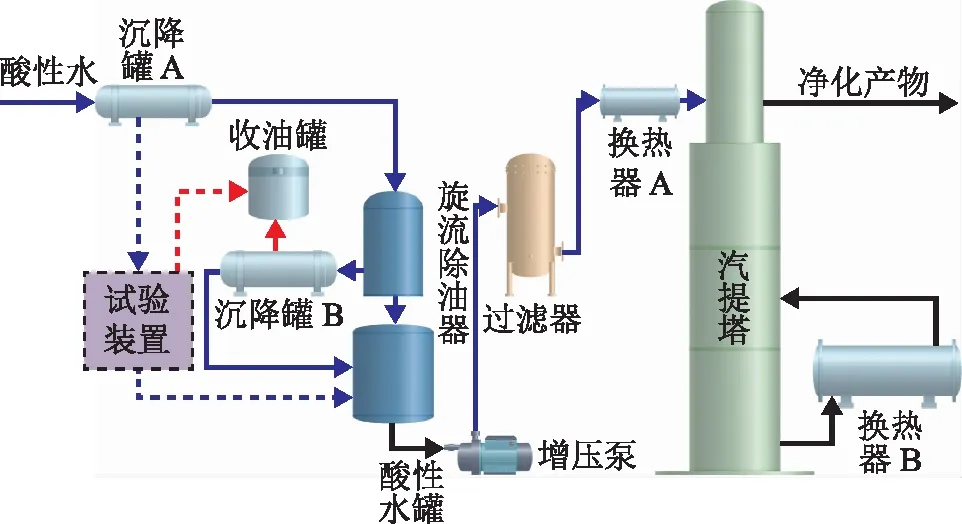

图1为某石化企业酸性水进入汽提塔前的预处理工艺。酸性水首先进入沉降罐对较大粒径的固体颗粒以及悬浮油进行沉降分离,随后利用旋流除油器和沉降罐进一步去除油和固体颗粒,再将处理后相对洁净的酸性水送至酸性水罐,由增压泵将酸性水送入过滤器进行深度分离,分离后的酸性水通过换热器换热后进入汽提塔。由于处理原油性质的劣化,酸性水中乳化油及小粒径焦粉颗粒含量增加,经过当前沉降、旋流、过滤的预处理工艺处理后的效果较差,酸性水进入汽提塔后对其工艺稳定及设备安全产生了较大影响。鉴于此,本研究提出了旋流-聚结组合技术方法,在实验室测试分析水质的基础上,开展酸性水进入汽提塔前除油脱固的中型试验,考察技术装备对酸性水的净化效果。

图1 酸性水进入汽提塔前预处理工艺流程示意

1 实 验

1.1 酸性水水质分析

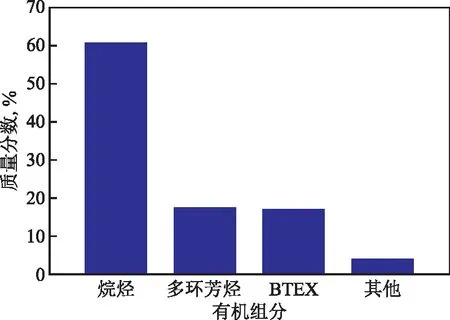

试验酸性水由某石化企业延迟焦化、加氢精制、加氢裂化等装置产生的酸性水汇聚而成,成分较为复杂。对该混合酸性水的水质进行分析,其中石油类物质质量浓度为300~800 mg/L,悬浮物质量浓度为400~2 500 mg/L,波动较大。酸性水中大量的乳化油滴及小粒径焦粉颗粒易与表面活性剂作用,形成难以通过重力沉降分离的稳定状态,导致沉降罐分离效率很低;旋流除油器内部旋流搅动,加剧了酸性水中油滴的乳化。为了明确样品所含油类成分,通过气相色谱-质谱联用(GC-MS)技术检测酸性水中污染物组分含量,结果见图2。

图2 水质污染物GC-MS分析结果

由图2可见,酸性水中所含油类主要为烷烃、多环芳烃和苯系物(BTEX),总质量分数为95.76%,本研究主要考虑石油类物质和悬浮物杂质的去除[18]。

1.2 试验装置及流程

1.2.1装置流程

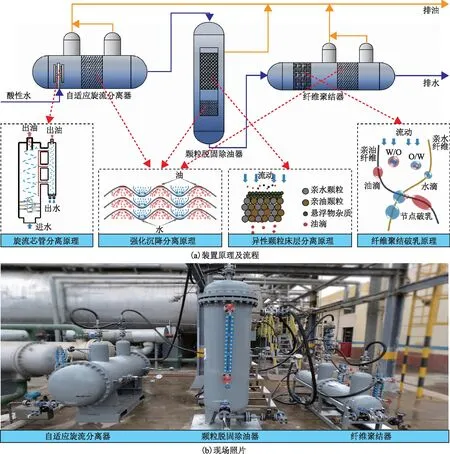

旋流-聚结除油脱固设备设置在沉降罐A与酸性水罐之间(图1),考虑设备入口酸性水油含量较高,同时大量的固体悬浮物易被精密分离内件拦截,可能造成设备堵塞,为了保证设备的分离效率及其安全稳定运行,试验采用三级设备串联的形式进行酸性水的除油脱固处理,其装置流程及现场照片如图3所示。第一级为自适应旋流分离器,第二级为颗粒脱固除油器,第三级为纤维聚结器。由沉降罐A引出的酸性水依次进入三级设备进行深度除油脱固处理,净化后的酸性水接入酸性水罐,三级设备分离出的油类和悬浮物杂质从油相出口流出,经由管道汇集到收油罐中回收。

图3 试验装置流程及现场照片

1.2.2技术原理

自适应旋流分离器内部旋流芯管由1根主管和直径较小的3根副管组成,副管之间呈120°分布,主管与副管用切向矩形流道连接,主副管产生梯级旋流场,快速分离水中的悬浮态油滴[19]。颗粒脱固除油器内布有散堆异性分散颗粒床层,利用亲疏水颗粒将小油滴聚并成大油滴,并通过拦截作用对水中悬浮物进行分离[20]。纤维聚结器中主要起分离作用的是纤维聚结床层,由异质纤维以特定形式编织而成,能够提供较高的比表面积及填充密度,利用液滴在亲水和亲油纤维上的极性受力差异,迫使酸性水乳液在异质纤维的交叉节点破乳分离[21]。三级设备内部均设有波纹板结构的强化沉降内件,油滴在流动过程中能够在波纹板表面聚集形成油膜,油膜脱离后形成大油滴。

2 结果与讨论

酸性水除油脱固试验周期为28 d,期间分别选取了悬浮物含量较低(质量浓度小于1 000 mg/L)的混合酸性水和悬浮物含量较高(质量浓度大于1 000 mg/L)的罐区切水,每种工况下各进行14 d连续分离试验,进料量为2.5~3.0 m3/h。

2.1 混合酸性水工况

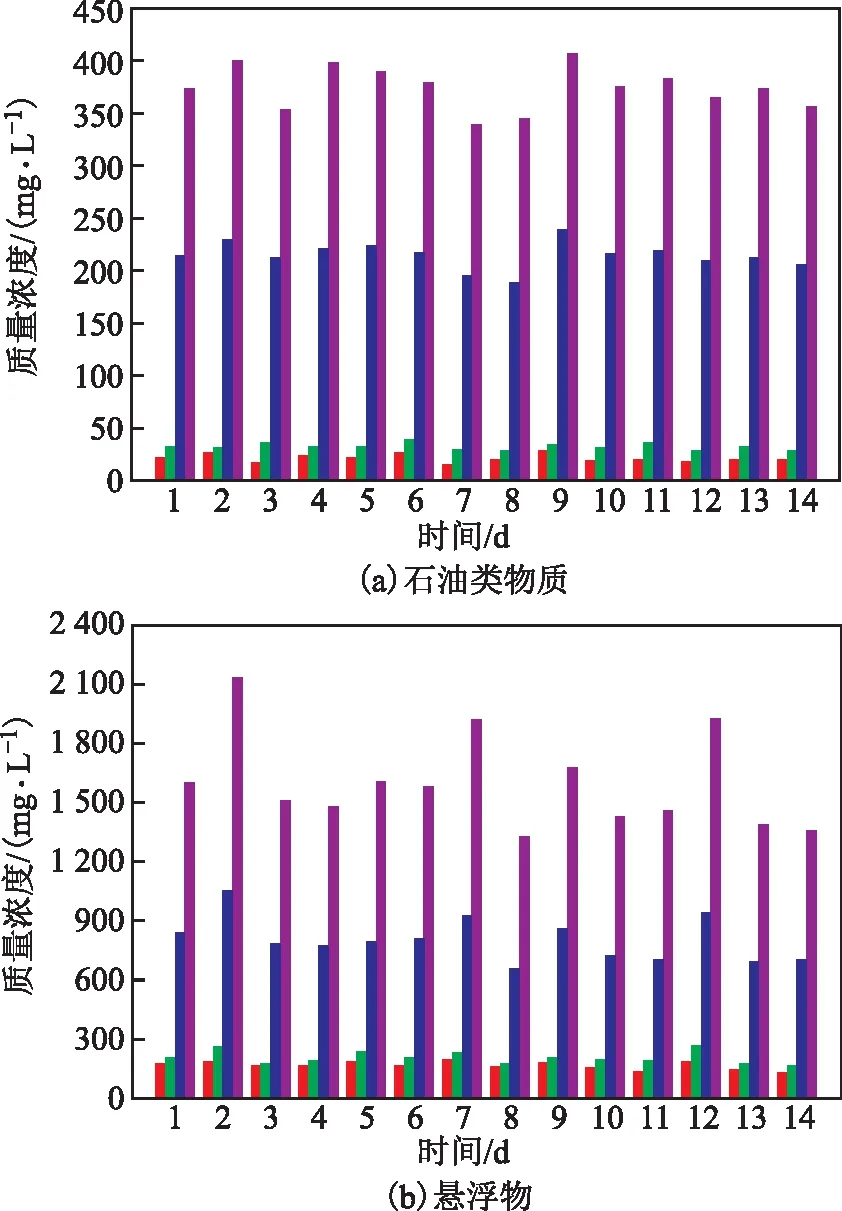

图4为混合酸性水工况下石油类物质及悬浮物浓度变化情况,图5为石油类物质及悬浮物去除率。酸性水进入第一级设备后,其石油类物质质量浓度平均由582.69 mg/L降为243.58 mg/L,悬浮物质量浓度平均由518.54 mg/L降为302.61 mg/L;经过第二级设备后,酸性水中大部分石油类物质及悬浮物杂质被去除,石油类物质及悬浮物质量浓度平均分别降为10.69 mg/L和118.64 mg/L;经过第三级设备处理后,酸性水中石油类物质及悬浮物质量浓度平均分别降为7.10 mg/L和64.27 mg/L,其平均除油率为98.78%,悬浮物平均去除率(除悬效率)为87.61%。

图4 混合酸性水工况下石油类物质及悬浮物浓度变化

图5 混合酸性水工况下石油类物质及悬浮物去除率

由以上结果可知,酸性水进入第一级设备后,在旋流芯管的离心作用下,粒径较大的油滴与水分离,同时,粘附在大油滴中的部分悬浮物颗粒被排出设备;经过第二级设备颗粒床层后,酸性水中大量悬浮物被拦截,且异质颗粒床层的聚结与强化沉降内件共同作用能够去除酸性水中剩余的大部分油滴;最后,第三级设备中的异质纤维能够通过聚结作用对酸性水进行深度除油脱固。

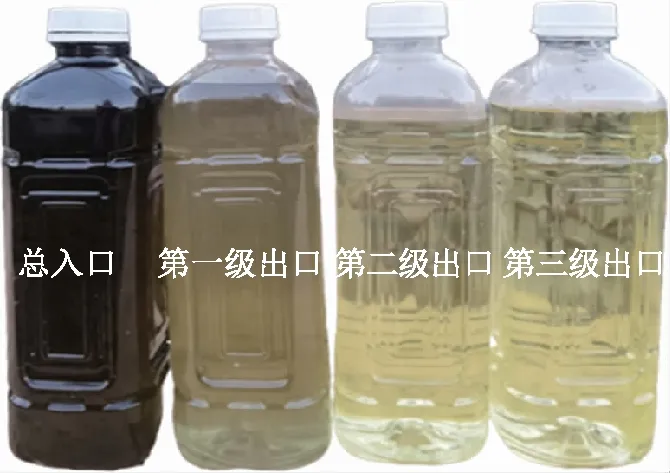

通过进一步测试发现,伴随石油类物质和悬浮物的分离,此套设备对酸性水的化学需氧量(COD)也有一定的影响,COD从4 780 mg/L降至2 918 mg/L。图6为混合酸性水工况下各级设备处理后酸性水的照片。由图6可见,经过三级设备净化分离后的酸性水由黑色转变为黄色澄清透明,设备处理效果明显。

图6 混合酸性水工况下各级设备处理后酸性水的照片

2.2 罐区切水工况

图7为罐区切水工况下石油类物质及悬浮物浓度变化情况,图8为石油类物质及悬浮物去除率。酸性水进入第一级设备后,其石油类物质质量浓度平均由373.60 mg/L降为213.83 mg/L,悬浮物质量浓度平均由1 600.57 mg/L降为802.61 mg/L;经过第二级设备后,酸性水中石油类物质及悬浮物质量浓度平均分别降为31.35 mg/L和201.55 mg/L;经过第三级设备处理后,酸性水中石油类物质及悬浮物质量浓度平均分别降为20.46 mg/L和162.22 mg/L,其平均除油率为94.52%,悬浮物平均去除率为89.87%。

图7 罐区切水工况下石油类物质及悬浮物浓度变化

图8 罐区切水工况下石油类物质及悬浮物去除率

与混合酸性水工况类似的是,第一级设备能够初步对罐区切水中的油和固体物质进行粗分离,第二级设备作为主要的分离设备能够分离罐区切水中的大部分石油类物质及悬浮物杂质,第三级设备则是进一步去除罐区切水中的油和固体物质,实现对罐区切水的除油脱固深度处理。对比图8和图5发现,在悬浮物含量较高的罐区切水工况下,第一级和第二级设备的除悬效率提高。

经测定,经设备分离后,罐区切水的COD由7 300 mg/L降为4 914 mg/L。图9为罐区切水工况下各级设备处理后酸性水的照片。由图9可见,经过三级设备处理后,罐区切水被净化为黄色澄清透明状态,表明对油和固体物质的分离效果良好。

图9 罐区切水工况下各级设备处理后酸性水的照片

3 结束语

基于当前酸性水进入汽提塔前预处理工艺效果差的问题,提出了旋流-聚结组合的预处理技术方法,并对不同悬浮物含量工况混合酸性水和罐区切水的处理情况进行了考察。结果表明,旋流-聚结除油脱固技术对酸性水的平均除油率可达98.78%,悬浮物去除率可达89.87%,同时还能降低酸性水的COD。该技术及装备适用于含油含悬乳化的酸性水处理,且无需额外增加化学药剂即可实现酸性水中石油类物质和悬浮物杂质的高效分离,为酸性水进入汽提塔前除油脱固预处理方法的改进提供了新思路。