催化剂制备过程及使用寿命对喷气燃料生产工艺碳排放的影响

李 娜,聂 红,于 博,渠红亮,黄卫国,王鲁强,张 锐,陶志平

(中石化石油化工科学研究院有限公司,北京 100083)

2022年10月,国际民航组织(ICAO)在第41届ICAO大会上审议通过了“国际航空长期全球理想目标”。该目标要求国际航空业在2050年实现净零碳排放。来自193个成员国的代表审议并通过了这一文件,被民航业称为“全球航空业的里程碑”[1]。2023年1月飞友科技与绿航时代联合发布的《中国民航碳排放报告2022》显示,航空业碳排放量约占全球碳排放量的3%,并以年均4%~5%的速率快速增长[2]。航空业面临运输规模持续扩大、喷气燃料产生的碳排放量不断攀升的局面,已成为全球范围低碳转型的重点[3-7]。基于当前航空技术发展现状,液体燃料仍然是近期及中远期航空业特别是长距离重负荷场景下的主要能源形式。可持续航空燃料具有与常规航空燃料几乎相同的理化特性,是不受航程及基础设施限制的即用型燃料,将是航空业实现“双碳”目标最可行的技术路径之一[8]。

石油化工装置具有工艺流程复杂、产品种类众多、技术路径依赖性强等特点,作为喷气燃料的生产端和供应端,从全生命周期角度出发,开发低碳喷气燃料关键技术与产品,促进航空运输业实现碳减排目标,以支撑全球低碳航空能源体系的构建与实施,对实现中期、长期气候目标具有重要意义。在喷气燃料全生命周期中,炼制加工是关键技术环节,需尽快摸清我国当前市场流通的石油基喷气燃料的碳排放水平,以及评估拥有自主技术的生物喷气燃料生产工艺的减碳潜力。催化剂是喷气燃料生产过程中至关重要的技术因素,催化剂性能及其制备技术直接影响喷气燃料的炼制效率以及碳排放水平,因此,研究催化剂制备及其寿命对喷气燃料炼制环节能耗及碳排放的影响对合理有效评估喷气燃料全生命周期碳排放以及促进喷气燃料低碳化发展具有重要参考价值。

目前国内外已有学者对喷气燃料碳排放进行测算研究,张罗庚等[9]结合某炼化企业喷气燃料生产流程,对喷气燃料产品全生命周期碳足迹进行核算,并对碳足迹结果进行分析,结合优化模型测算制定生产操作调整方案,为炼化企业带来可观的减排效益;Han等[10]对菜籽油加氢制生物喷气燃料产品全生命周期碳排放进行了模型构建及清单分析,发现此技术路线的生物喷气燃料产品全生命周期与石油基喷气燃料相比可降低89%碳排放,同时发现副产品分配方法和分配边界是影响碳排放结果的重要因素;Liu Ziyu等[11]利用LCA理论方法,对微藻和麻风树为原料的生物喷气燃料全生命周期碳排放进行了建模分析;欧训民等[12]基于2007年的基础数据对中国9种主要终端能源的化石能耗和温室气体排放强度进行了研究。王陶等[13-14]对汽油和柴油生产过程碳足迹进行了测算分析,对燃料产品碳排放测算评估有一定借鉴作用。目前尚未有学者对我国已工业应用或具备工业应用潜力的不同喷气燃料产品碳排放强度进行对比测算,特别是一些具备碳减排潜力及规模应用前景的喷气燃料生产工艺,且尚未对喷气燃料生产工艺因催化剂带来的碳排放进行研究。

本课题基于我国炼油厂实际生产技术水平以及工艺包设计情况,对我国不同喷气燃料产品生产工艺碳排放进行建模,开展能耗及碳排放清单分析,并根据炼油厂工艺路线及装置进、出料情况,确定合理的副产品分配规则,测算石油基喷气燃料、F-T合成油加氢异构化制喷气燃料(简称F-T喷气燃料)以及油脂加氢制生物喷气燃料(简称HRJ喷气燃料)生产过程的碳排放典型值。其中,由于石油基喷气燃料产品中直馏煤油加氢制喷气燃料的调合比例占70%以上,故以直馏煤油加氢装置作为石油基喷气燃料生产工艺的研究对象。在此基础上,重点考虑上述喷气燃料生产工艺涉及到的3种催化剂(包括加氢处理催化剂、加氢异构化催化剂和补充加氢精制催化剂),研究催化剂制备过程及使用寿命对喷气燃料生产工艺碳排放的影响。

1 测算方法

炼油厂生产过程的碳排放来源包括两大类,即直接排放和间接排放。直接排放主要包括燃烧排放、工艺排放以及逸散排放,燃烧排放是炼油厂生产过程中的化石燃料燃烧产生的排放,工艺排放是炼油厂工艺过程中产生的碳排放,逸散排放是各设备或装置在工作过程中未经加工而溢出的碳排放;间接排放主要包括外购电、外购蒸汽使用时所产生的碳排放[15-17]。

炼油厂碳排放核算方法标准遵循IPCC原则及ISO 14064-1标准要求,采用碳排放因子法进行计算,其计算式[18]为:

G=AD×EF

(1)

式中:G为碳排放总量(以CO2计),kg;AD为活动量,kg或t;EF为单位活动量产生的碳排放量(以CO2计),即碳排放因子,kg/kg或kg/t。

炼油厂生产阶段碳排放与炼油厂加工流程及油品质量有关,同时炼油厂装置规模也是影响碳排放水平的重要因素之一。

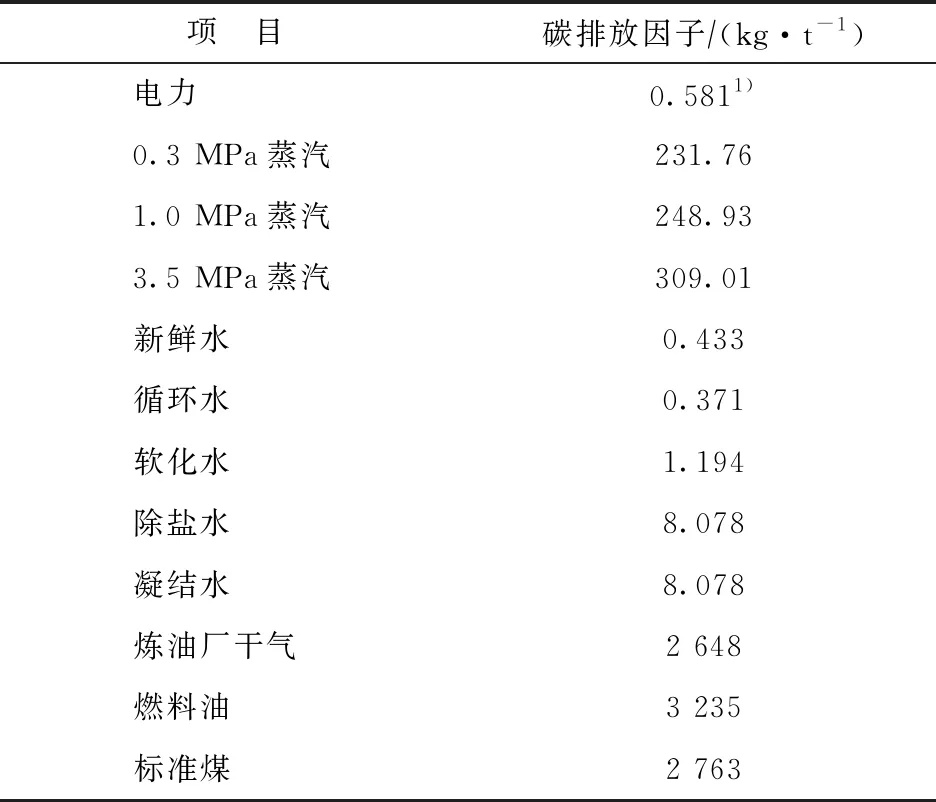

根据《中国石油化工企业温室气体排放核算方法与报告指南(试行)》、《省级温室气体排放清单》、《综合能耗计算通则(GB/T 2589—2020)》以及国家发改委最新公布的电网碳排放因子等数据,得到各能源的碳排放因子如表1所示。

表1 各能源的碳排放因子

另外,由于所研究对象涉及加氢过程,需要计算氢气的碳排放因子。基于某炼化企业实际生产过程的物料平衡数据,以及能耗投入,如电力、蒸汽、水、燃料气等[19],计算得到制氢能力约为15 000 m3/h的天然气制氢装置的碳排放强度为6.73 t/t。

喷气燃料生产过程较为复杂,每个过程大多存在共生产品,本课题将喷气燃料作为相应装置的主产品,采用质量分配原则按照相应装置收率对碳排放进行分配。

2 不同喷气燃料产品生产工艺碳排放强度测算

2.1 石油基喷气燃料

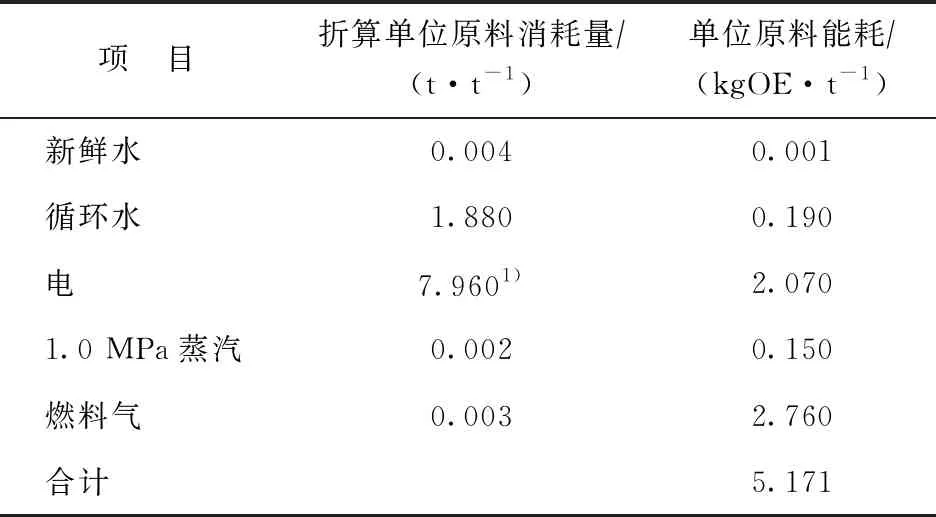

以国内某0.6 Mt/a直馏煤油加氢装置作为石油基喷气燃料生产工艺的研究对象。根据直馏煤油加氢装置的公用工程消耗量数据计算该工艺过程能耗,结果如表2所示。由表2可以看出,直馏煤油加氢装置主要以电力、燃料气、蒸汽作为主要动力来源,水作为工艺主要物耗,以上是该装置主要的能耗及碳排放来源。按照直馏煤油加氢制喷气燃料装置液体馏分收率100%计算,得到该装置生产单位质量喷气燃料产品的综合能耗为5.171 kgOE/t(1 kgOE≈41.8 MJ),其中,电力和燃料气是主要的能耗来源,占93.4%。

表2 直馏煤油加氢制喷气燃料生产过程能耗计算结果

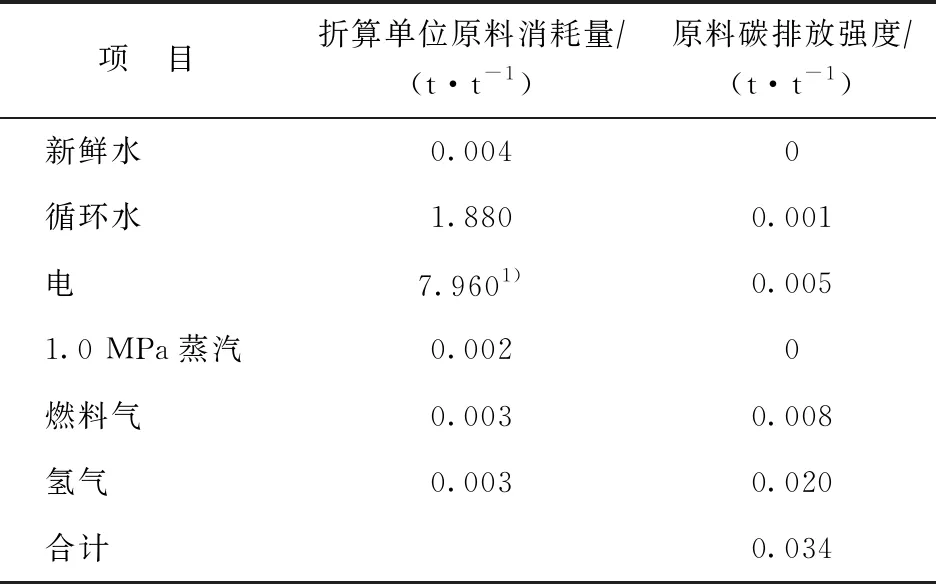

除了公用工程能耗,直馏煤油加氢装置每处理1 t原料需要消耗0.003 t的氢气。根据排放因子法对直馏煤油加氢制喷气燃料生产过程碳排放进行计算,结果如表3所示。由表3可知,该装置的原料碳排放强度为0.034 t/t。按照直馏煤油加氢制喷气燃料装置液体馏分收率100%计算,得到该装置的喷气燃料产品碳排放强度为0.034 t/t,其中,59.9%碳排放来源于氢气消耗,在公用工程碳排放中主要的来源为电力和燃料气,约占90%。

表3 直馏煤油加氢制喷气燃料生产过程碳排放计算结果

2.2 F-T喷气燃料

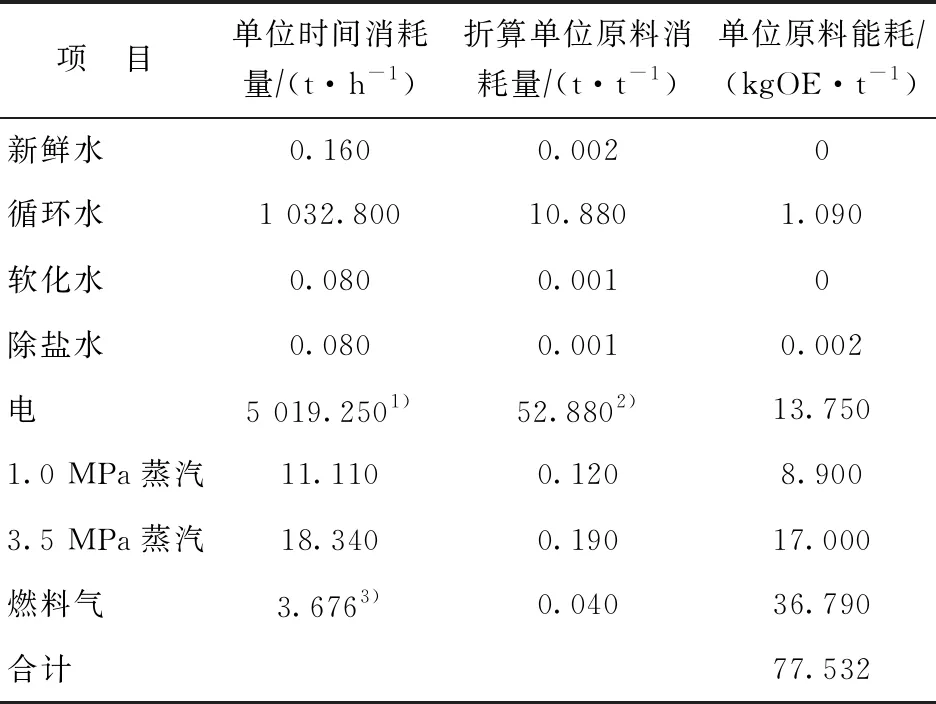

以国内某1 Mt/a F-T合成油加氢异构化制喷气燃料工艺包装置为研究对象,对F-T喷气燃料产品能耗及碳排放进行测算。根据该装置的公用工程消耗量数据计算该工艺过程能耗,结果如表4所示。由表4可知,该装置的综合能耗为77.532 kgOE/t。与直馏煤油加氢装置相似,该装置能耗的主要来源也为电力、蒸汽、燃料气,约占98.6%;与直馏煤油加氢装置不同的是,F-T喷气燃料消耗较高的是中压3.5 MPa蒸汽,其为仅次于燃料气的第二大能耗来源。

表4 F-T喷气燃料生产过程能耗计算结果

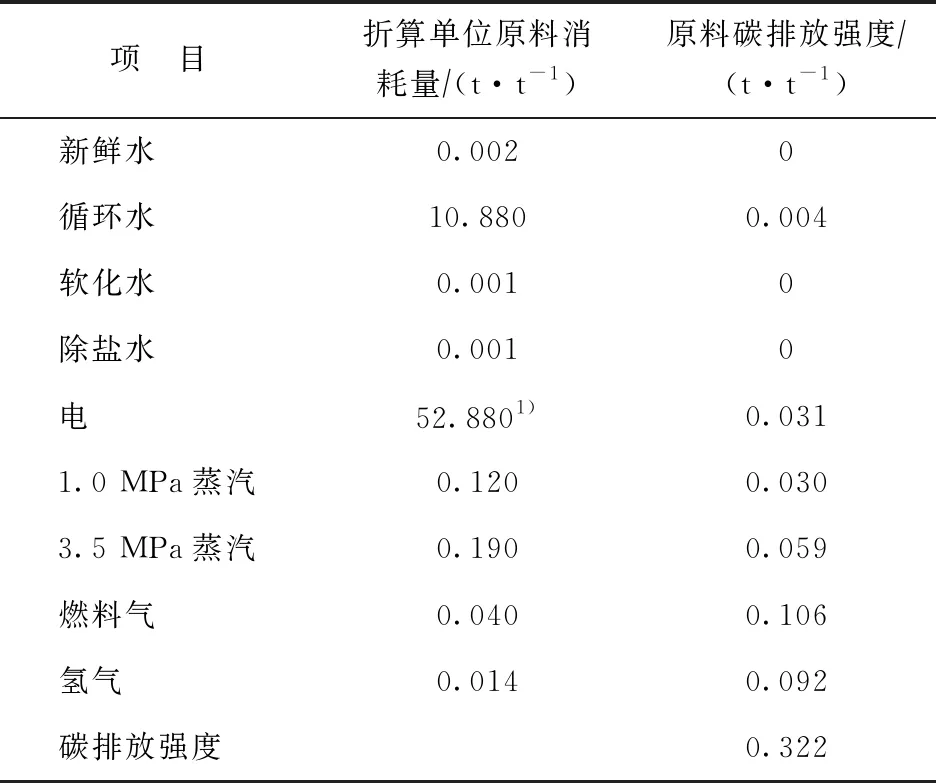

除了公用工程能耗,F-T喷气燃料生产装置同样需要消耗一定量氢气,每加工1 t原料需要耗氢0.032 6 t。F-T喷气燃料生产过程碳排放计算结果如表5所示,该工艺的原料碳排放强度为0.322 t/t。按照F-T喷气燃料生产装置液体馏分收率96.9%计算,得到该工艺装置喷气燃料产品碳排放强度为0.332 t/t。其中,71.3%的碳排放来自于公用工程消耗,28.7%的碳排放来自于氢气;而在公用工程消耗中,燃料气和3.5 MPa蒸汽是碳排放的两大主要来源,其次为电和低压蒸汽。

表5 F-T喷气燃料生产过程碳排放计算结果

2.3 HRJ喷气燃料

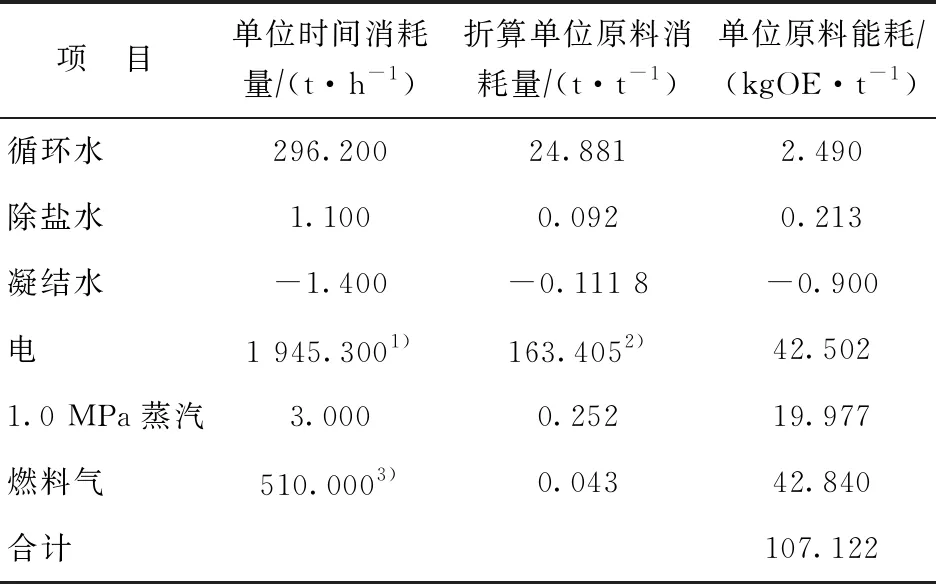

以国内某1 Mt/a餐饮废油加氢制生物喷气燃料(HEFA-SPK)装置为例,对HRJ喷气燃料生产过程能耗及碳排放进行测算。根据HRJ喷气燃料生产装置的公用工程消耗数据计算该工艺过程能耗,结果如表6所示。由表6可知,该装置的综合能耗为107.122 kgOE/t,其中,电力和燃料气是主要的能耗来源,占比约80%。除了公用工程能耗,HRJ装置生产过程单位原料需要消耗0.032 6 t/t的氢气。

表6 HRJ喷气燃料生产过程能耗计算结果

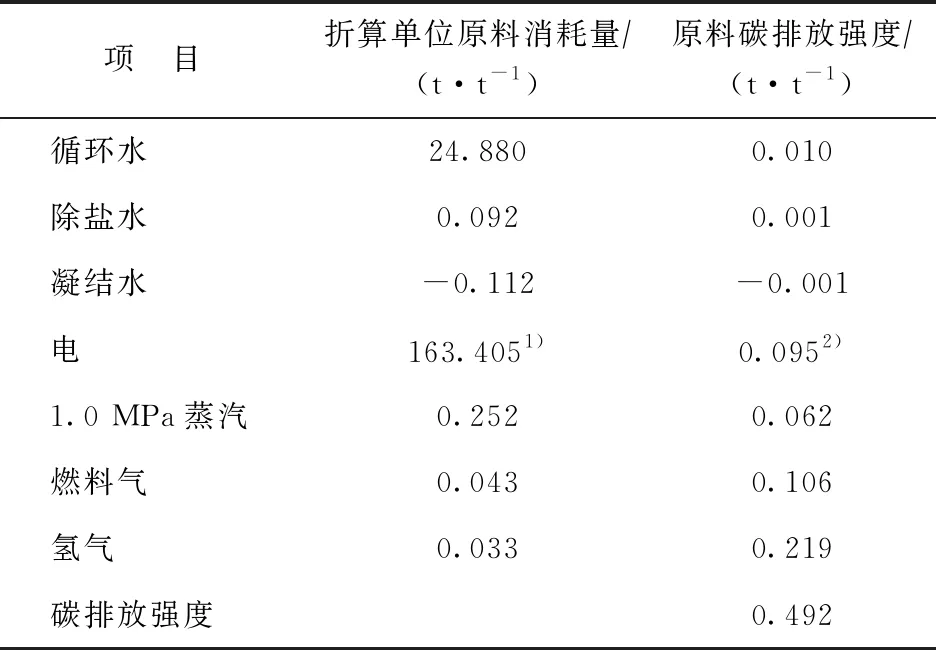

HRJ喷气燃料生产过程碳排放计算结果如表7所示。由表7可知,该工艺的原料碳排放强度为0.492 t/t。按照HRJ喷气燃料生产装置液体馏分收率82.2%计算,该工艺装置得到喷气燃料产品的碳排放强度为0.598 t/t,其中,44.6%来源于氢气消耗产生的碳排放;而在公用工程中,电力、燃料气是贡献碳排放的主要来源,其次为蒸汽,三者约占碳排放总量的97%。

表7 HRJ喷气燃料生产过程碳排放计算结果

2.4 小 结

综上可见,仅考虑单装置生产工艺,石油基喷气燃料生产过程的碳排放强度远低于HRJ喷气燃料和F-T喷气燃料生产过程的碳排放强度。HRJ喷气燃料生产工艺的碳排放最高,是石油基喷气燃料的17.6倍,是F-T喷气燃料工艺的1.8倍。然而,与生产HRJ喷气燃料的原料餐饮废油相比,石油基喷气燃料的原料石油具有高碳属性,同时,F-T喷气燃料的原料合成气来源于煤炭,同样具有较高的碳排放因子,因此若考虑原料上游所携带的碳排放因子,需要从喷气燃料产品全生命周期统筹考虑。

3 催化剂制备及寿命对喷气燃料生产工艺碳排放的影响

3.1 不同催化剂制备过程碳排放测算

在涉及的加工路线中,加氢催化剂是喷气燃料生产工艺的核心技术之一,催化剂制备过程中的碳排放对不同喷气燃料产品全生命周期碳排放具有不同程度的贡献。对于F-T喷气燃料或HRJ喷气燃料,其加氢催化剂体系相似,一般包括加氢处理(脱氧)催化剂、烷烃异构化催化剂和加氢补充精制催化剂。加氢处理催化剂的制备过程一般包括载体制备、加氢金属负载和焙烧等步骤。载体一般采用氧化铝,将氧化铝与黏结剂混合,挤条后干燥,然后在空气中焙烧制得载体。载体以含金属元素的盐溶液浸渍、干燥、焙烧后,得到成品催化剂。烷烃异构化催化剂为含分子筛的双功能催化剂,首先需要合成分子筛,然后进行焙烧、交换、过滤、干燥、焙烧等步骤,得到成品分子筛;将分子筛与氧化铝挤条、干燥、焙烧后得到催化剂载体,负载贵金属后得到异构化催化剂。加氢补充精制催化剂的制备过程与加氢处理催化剂类似,不同点在于其加氢活性组分为贵金属。

通过考察加氢处理催化剂、烷烃异构化催化剂和加氢补充精制催化剂载体材料生产、载体生产、活性金属负载、催化剂活化全过程电、蒸汽等消耗,计算CO2排放,核算吨剂能耗。每种催化剂的能耗数据分别如表8~表10所示。其中,蒸汽耗煤量以0.150 t/t计,电的耗煤量以0.320 kg/(kW·h)计,煤的CO2排放量以2.763 t/t计。

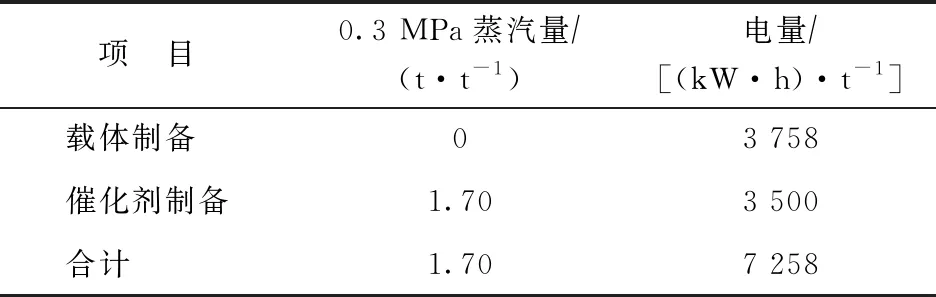

表8 加氢处理催化剂制备过程的物耗和能耗

表8为加氢处理催化剂制备过程的物耗和能耗,催化剂制备包括两个步骤:载体制备和催化剂制备。催化剂总的蒸汽消耗量为1.70 t/t(以制备1 t催化剂计,以下同),电耗为7 258(kW·h)/t,对应的总标准煤消耗量为2.58 t/t,CO2排放量为7.13 t/t。

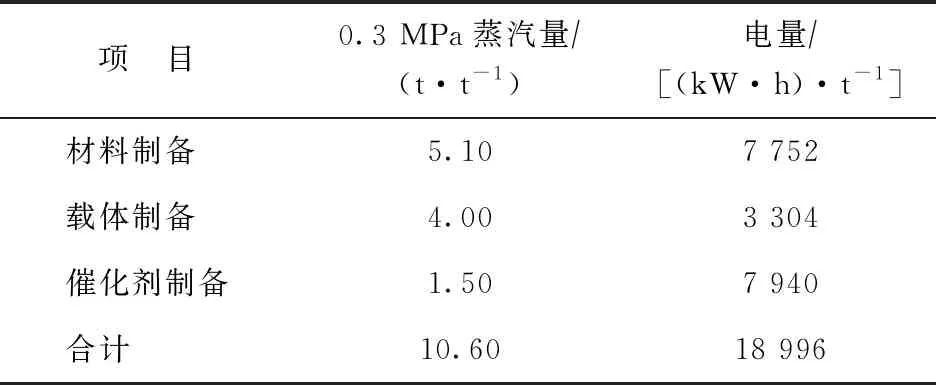

表9为烷烃异构化催化剂制备过程的物耗和能耗,催化剂制备包括3个步骤:材料制备、载体制备和催化剂制备。催化剂总的蒸汽消耗量为10.60 t/t,电耗为18 996(kW·h)/t,对应的总标准煤消耗量为7.67 t/t,CO2排放量为21.19 t/t。异构化催化剂需要由分子筛材料合成开始,材料的能耗和排放占总量的48%。

表9 烷烃异构化催化剂制备过程的物耗和能耗

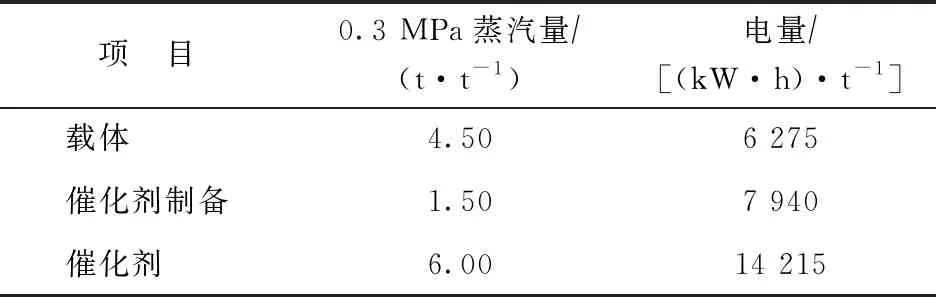

表10为加氢补充精制催化剂制备过程的物耗和能耗,催化剂制备包括两个步骤:载体制备和催化剂制备。催化剂总的蒸汽消耗量为6.00 t/t,电耗为14 215(kW·h)/t,对应的总标准煤消耗量为5.45 t/t,CO2排放量为15.06 t/t。

表10 加氢补充精制催化剂制备过程的物耗和能耗

3.2 不同催化剂寿命评估

催化剂的使用寿命决定了单位时间周期内生产催化剂的碳排放量,进而间接影响喷气燃料生产工艺所产生的碳排放。为此,针对直馏煤油加氢工艺、F-T合成油加氢异构化生产喷气燃料工艺和HRJ喷气燃料生产工艺所涉及到的3种不同加工路线的催化剂使用寿命进行评估。

所谓催化剂的寿命是指催化剂的使用时间。催化剂在使用过程中,由于热和各种物质的作用,其组成和结构渐渐发生变化,催化剂的性能也随之发生变化。对于工业催化剂,“寿命”的含义是相对的,受经济技术指标制约,通常随催化剂性能(如:活性、选择性、机械性能)的变化,反应原料单耗增加,产品中不纯物增多,相应地增加产品精制、提纯和动力消耗等费用。如果增加的费用大于或等于更换催化剂所需费用或者催化剂性能已达不到生产出合格产品,则催化剂达到了寿命终期。

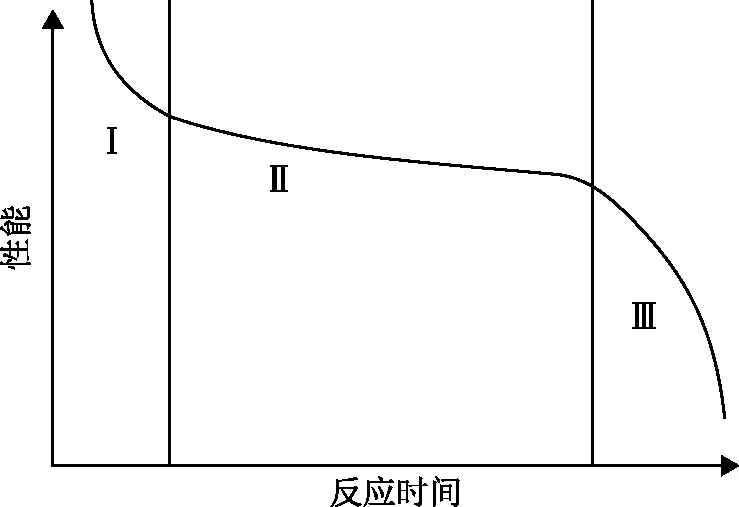

通常以寿命曲线来表达催化剂的寿命,典型的催化剂寿命曲线如图1所示。催化剂的寿命大致可划分为3个时期:高活性不稳定时期(Ⅰ),相当于新鲜催化剂上高活性部分容易衰变的阶段;安定期(Ⅱ),相当于催化剂性能的相对稳定阶段,工业催化剂主要在此阶段使用;终期(Ⅲ),催化剂性能迅速失活阶段。

图1 催化剂寿命曲线

测定催化剂寿命比较耗费人力、物力和时间,然而确定一种催化剂是否具有工业价值时,必须进行寿命试验,尤其是对于新开发的催化剂更是如此。通常的做法是在模型试验装置或中试装置上,利用实际原料,在工业操作条件下长周期运转以考察催化剂性能的变化。

对于已经工业应用的催化剂,以实际运转数据来表征催化剂的寿命最具代表性。对于新开发工艺所使用的催化剂,采用实验室评价的结果进行预测,是对新开发工艺所使用的催化剂进行寿命评估的主要手段。

以石油基喷气燃料生产工艺为例介绍催化剂寿命测定方法。选定中国石化某分公司0.6 Mt/a直馏煤油加氢生产喷气燃料装置作为研究石油基喷气燃料加氢催化剂寿命评估方法的工业装置。定期收集本装置的运行情况,包括加工的石油基原料油的性质、装置操作情况,通过分析催化剂加权平均反应温度从而建立催化剂活性失活模型,进而建立石油基喷气燃料加氢催化剂寿命评估方法。

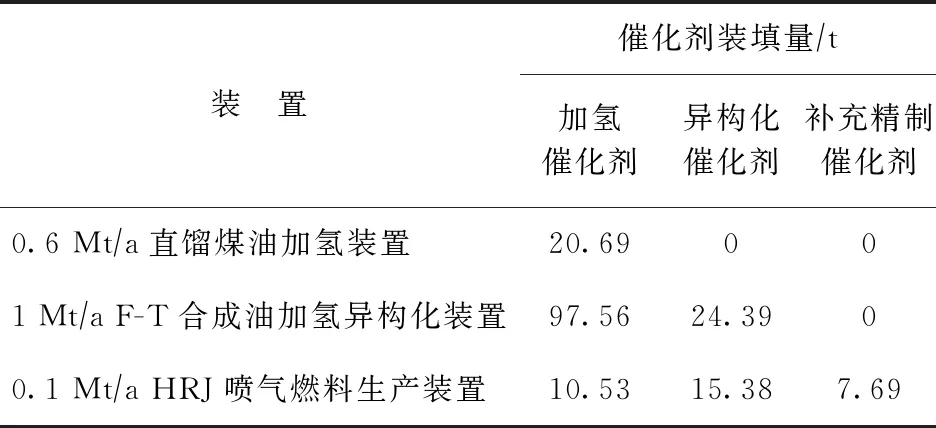

此0.6 Mt/a直馏煤油加氢装置反应器内装填的催化剂为RSS-2催化剂及RGO-1保护剂。该装置自2017年9月开工以来,至2021年9月共计运行了1 400余天。截止到装置停工检修前,停工前反应器入口温度控制在265 ℃左右。反应器入口温度和入口压力随运转时间变化情况见图2。

图2 反应器入口温度与入口压力随运转时间变化情况

整个运行周期内催化剂运行稳定,得到的产品质量良好,催化剂的活性损失较小,达到4 a的运行周期。依据工业运转的数据和中试研究结果,确定直馏煤油加氢生产喷气燃料工艺配套催化剂的使用寿命为4 a;F-T合成油加氢异构化工艺路线中,催化剂的使用寿命为4 a;HRJ喷气燃料生产工艺路线中,加氢处理单元催化剂使用寿命为2 a;加氢转化单元和加氢补充精制单元催化剂的使用寿命均为4 a。

3.3 催化剂制备及寿命对喷气燃料生产工艺碳排放的影响

以0.6 Mt/a直馏煤油加氢装置、1 Mt/a F-T合成油加氢异构化装置和0.1 Mt/a HRJ喷气燃料生产装置为研究对象,根据各工艺条件下催化剂空速得出:直馏煤油加氢生产喷气燃料工艺路线加氢催化剂可加工原料量为0.116 Mt/t(以单位质量催化剂计,以下同);F-T合成油加氢异构化生产喷气燃料工艺路线加氢催化剂可加工原料量为0.041 Mt/t,异构化催化剂可加工原料量为0.041 Mt/t;HRJ喷气燃料生产工艺路线加氢催化剂可加工原料量为0.019 Mt/t,异构化催化剂可加工原料量为0.026 Mt/t,加氢补充精制催化剂可加工原料量为0.052 Mt/t。

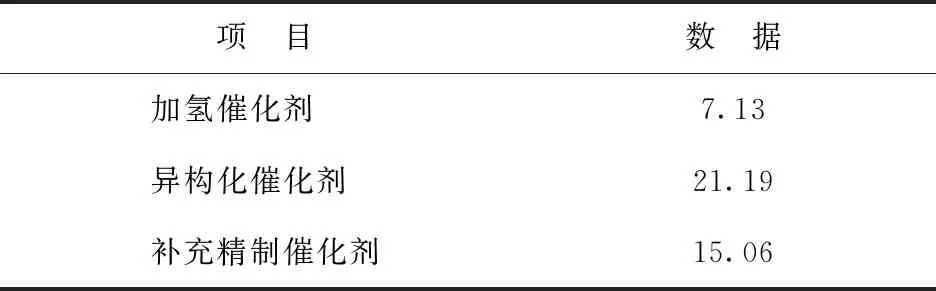

结合装置规模和催化剂预测寿命,得出各装置的催化剂装填量,如表11所示。

表11 喷气燃料生产工艺装置的催化剂装填量

根据3.1计算得到各类型催化剂制备过程的碳排放强度,结果见表12。

表12 催化剂制备过程碳排放强度 t/t

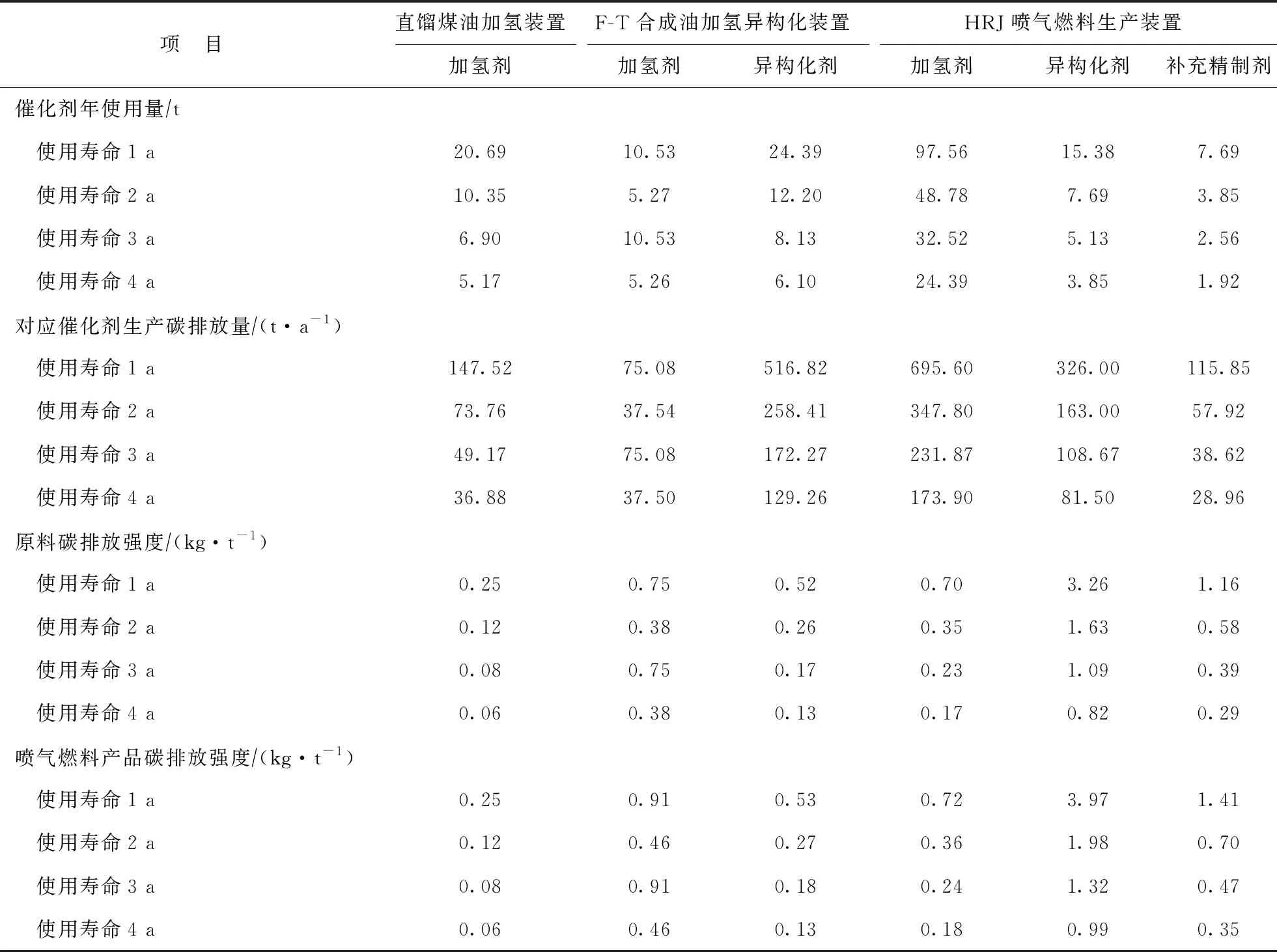

根据3种喷气燃料生产装置的催化剂装填量、不同催化剂制备过程碳排放强度以及喷气燃料产品收率进行单位喷气燃料产品催化剂碳排放量计算,在碳排放计算过程中采取质量分配的原则进行碳排放分配。根据3种喷气燃料实际生产数据,直馏煤油加氢制喷气燃料液体收率为100%,F-T喷气燃料液体收率为96.9%,HRJ喷气燃料液体收率为82.2%,在计算出加工单位质量原料因催化剂制备所产生的碳排放之后,进一步根据各个装置的液体质量收率计算得到催化剂制备过程对生产单位质量喷气燃料产品所贡献的碳排放量,结果如表13和表14所示。

表13 催化剂制备对喷气燃料生产碳排放的贡献

表14 催化剂制备对喷气燃料生产工艺碳排放强度的贡献 kg/t

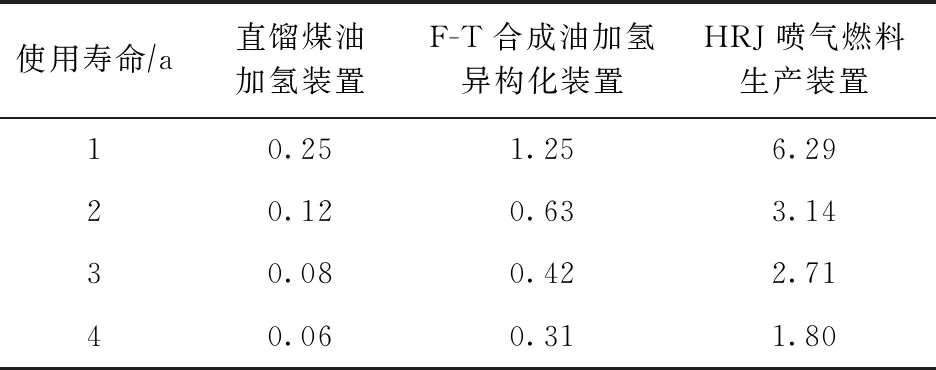

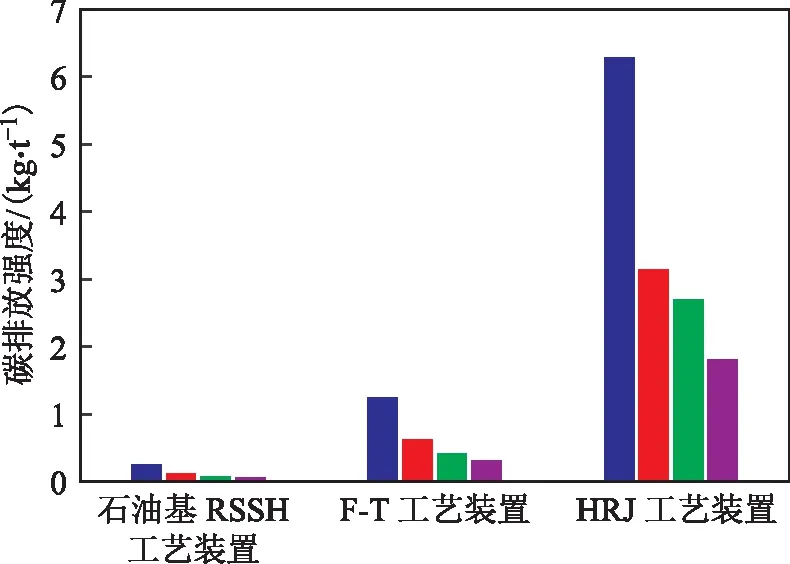

将3种喷气燃料生产工艺在不同催化剂使用寿命、不同种类催化剂制备产生的碳排放进行加和,进一步得到催化剂制备过程及使用寿命对石油基喷气燃料、F-T喷气燃料、HRJ喷气燃料碳排放强度的影响,结果见图3。

图3 不同使用寿命下催化剂制备过程对喷气燃料生产工艺碳排放强度的影响

由图3可以看出,对于3种喷气燃料生产工艺装置,随着催化剂使用寿命的延长,催化剂制备过程在每年的喷气燃料生产中所贡献的碳排放量随之降低。3种工艺的催化剂预测最长寿命均为4 a,此时催化剂制备将对石油基喷气燃料生产工艺过程碳排放贡献0.06 kg/t,对F-T喷气燃料生产工艺过程碳排放贡献0.31 kg/t,对HRJ喷气燃料生产工艺碳排放贡献1.80 kg/t。

若寿命缩短,催化剂制备对喷气燃料生产贡献的碳排放量明显增加。对于石油基喷气燃料及F-T喷气燃料,若催化剂寿命缩短至3 a,相较于4 a的使用寿命,催化剂制备过程贡献的碳排放均增加33.3%;若缩短至2 a,碳排放将增加100%;若缩短至1 a,碳排放将增加300%。由于HRJ工艺路线中,加氢处理单元催化剂使用寿命为2 a;加氢转化单元和加氢补充精制催化剂的使用寿命均为4 a。若寿命缩短至3 a,相较于4 a使用寿命,碳排放将增加50.2%;若寿命缩短至2 a,碳排放将增加74.6%;若寿命缩短至1 a,碳排放将增加249.3%。上述计算尚未考虑催化剂换剂和装置停开车所带来的额外碳排放。

由此可见,催化剂本身性能所表现出的使用寿命,以及催化剂制备过程是影响喷气燃料生产过程碳排放较为关键的因素和环节,不同喷气燃料生产路线中,因催化剂生产带来的碳排放有较大差距,若每种催化剂均按照最大使用寿命进行喷气燃料生产,则单位喷气燃料产品因催化剂带来的碳排放强度在0.06~6.29 kg/t之间,分别占石油基喷气燃料生产过程碳排放强度的0.18%~0.73%,占F-T喷气燃料生产过程碳排放强度的0.09%~0.38%,占HRJ喷气燃料生产过程碳排放强度的0.30%~1.05%。为了降低因催化剂生产带来的喷气燃料生产工艺过程的碳排放,一方面可以通过降低催化剂制备过程的碳排放,另一方面可以通过改善催化剂本身性能延长其使用寿命及装置运转周期来实现节能减排。

4 结 论

根据碳排放因子法,对中国典型喷气燃料产品生产工艺碳排放以及催化剂制备及寿命对喷气燃料生产工艺碳排放的影响进行了测算研究,得出主要结论如下:

(1)由于装置规模及技术成熟度,仅考虑生产环节,石油基喷气燃料碳排放强度远低于F-T喷气燃料和HRJ喷气燃料,其次为F-T喷气燃料,而HRJ喷气燃料生产过程碳排放强度最高。

(2)对不同喷气燃料生产过程涉及到的加氢处理催化剂、烷烃异构化催化剂和加氢补充精制催化剂制备过程的碳排放进行了测算,由于制备过程及能耗不同,其碳排放强度由高到低的顺序为:烷烃异构化催化剂>加氢补充精制催化剂>加氢处理催化剂。

(3)不同工艺路线配套的催化剂使用周期不同,以直馏煤油加氢为代表的石油喷气燃料生产工艺配套催化剂的使用周期为4 a;F-T合成油加氢异构化工艺路线中,催化剂的使用周期为4 a;HRJ喷气燃料生产工艺路线中,加氢处理单元催化剂使用周期为2 a,加氢转化和补充精制催化剂的使用周期均为4 a。

(4)不同喷气燃料生产路线中,因催化剂生产带来的碳排放有较大差距,若每种催化剂均按照最大使用寿命进行喷气燃料生产,单位喷气燃料因催化剂带来的碳排放分别占石油基喷气燃料生产过程碳排放的0.18%~0.73%,占F-T喷气燃料生产过程碳排放的0.09%~0.38%,占HRJ喷气燃料生产过程碳排放的0.30%~1.05%。通过降低催化剂制备过程的碳排放,改善延长催化剂使用寿命有助于喷气燃料生产工艺过程的碳排放。