制氢原料对轻烃蒸汽重整制氢过程的影响

刘铉东,苗小帅,张颖超,杨宏喜,牛丛丛,徐 润

(1.中石化石油化工科学研究院有限公司,北京 100083;2.中国石化洛阳分公司;3.石油和化学工业规划院)

为应对油品质量升级和原油劣质化带来的挑战,炼油厂催化加氢的规模和深度不断上升,H2的需求量逐年增加,H2成本已成为影响炼油厂效益的重要因素[1-2]。轻烃蒸汽重整制氢技术是炼油厂普遍采用的制氢技术,原料适应性强,可用于为加氢装置供氢并调整全厂H2平衡[3-4]。工业上常用的制氢原料主要有3种,分别为石脑油、天然气和炼厂气[加氢干气、芳烃干气、焦化干气、催化裂化干气、变压吸附(PSA)解吸气和甲烷氢等][4-5]。制氢原料的选择对制氢装置的物耗、综合能耗、制氢成本和碳排放具有显著的影响[6-9]。刘永辉[10]研究表明利用天然气替换石脑油作原料时,制氢装置的综合能耗、H2成本和碳排放强度(生产单位质量H2所排放CO2的质量)均较低。周海龙[11]报道了某制氢装置的运行状况,发现以天然气+加氢裂化干气作为制氢原料时,制氢装置的综合能耗和H2成本均优于以液化石油气+加氢裂化干气为原料的工况。王阳峰等[12]研究表明,以天然气和PSA解吸气为原料时的综合能耗略低于以焦化干气和催化裂化干气为原料时,天然气制氢的H2成本明显低于其他炼油厂干气制氢的成本。然而,张彩娟等[13]研究表明,与天然气制氢相比,采用碳含量较低的甲烷氢作为原料时,制氢装置的原料单耗(生产单位质量H2所消耗的原料质量)和H2成本(生产单位质量H2的成本)分别由3.3 t/t和9 900元/t降低至3.0 t/t和9 000元/t。杨冲[14]也发现采用碳含量较低的炼厂气为原料时,制氢装置的原料单耗和综合能耗(生产单位质量H2所消耗的能量)仅分别为2.8 t/t和1 072.2 kgOE/t(1 kgOE≈41.8 MJ),相比于天然气制氢分别下降了24.7%和37.6%。因此,目前普遍认为将石脑油或液化气等轻质原料用于制氢,不利于制氢装置的节能降耗,但对于天然气和炼厂气的选择和优化,仍存在一定的分歧。为了指导炼油厂优化制氢原料的选择,有效利用厂区内副产的炼厂气资源,实现制氢装置的节能减排增效。本课题结合某40 000 m3/h轻烃蒸汽重整制氢装置的运行情况,利用Aspen Plus流程模拟软件对不同制氢原料(天然气、石脑油和炼厂气)下制氢装置的物耗、综合能耗、碳排放强度和H2成本进行详细分析;同时,结合当前“双碳”背景,分析了不同碳交易价格对不同制氢原料制氢成本的影响。

1 轻烃蒸汽重整制氢工艺

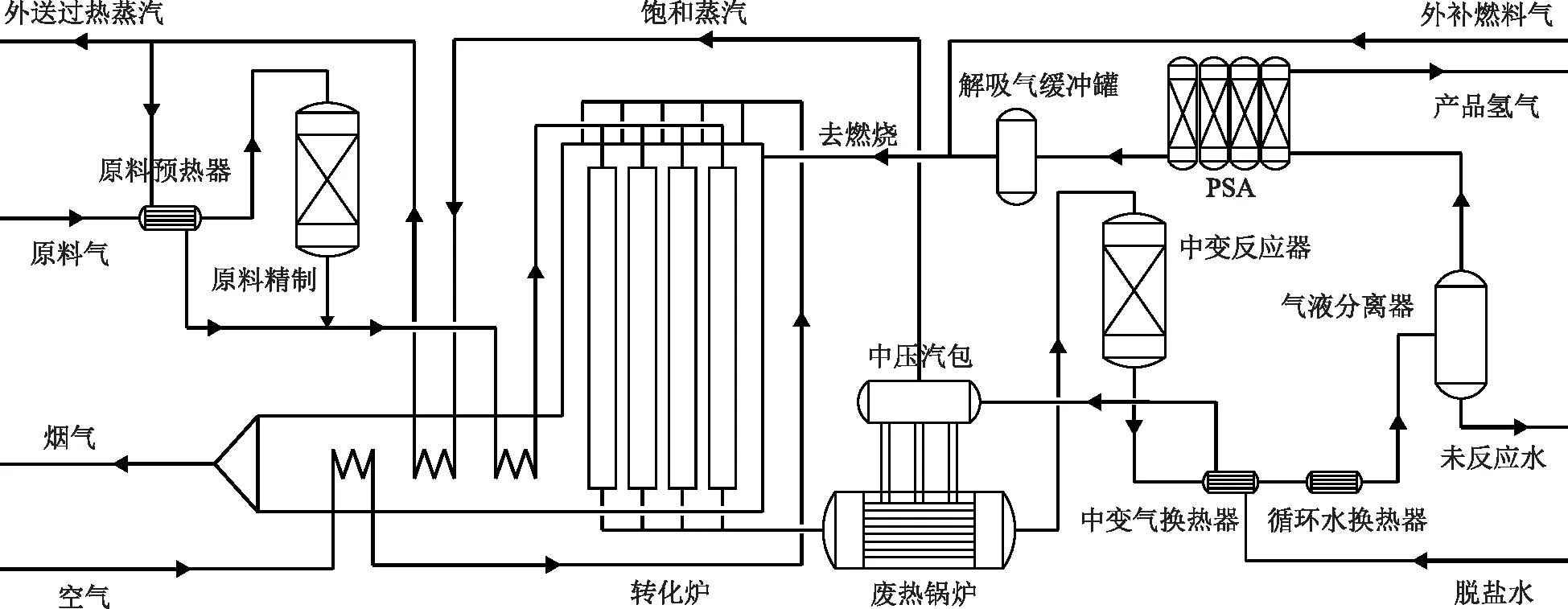

图1为典型的轻烃蒸汽重整制氢装置的工艺流程[4,15]。自界区外来的原料气与过热工艺蒸汽换热至340 ℃左右,进入原料精制反应器脱除原料气中含有的烯烃和含硫、含氯物种,再与工艺蒸汽混合后二次预热至500 ℃左右,进入转化炉发生蒸汽重整反应得到富氢转化气,转化气经废热锅炉回收余热后降温至340 ℃左右进入中变反应器,进一步降低干气中CO的含量并增产H2,出口中变气经余热回收(脱盐水预热、脱氧水预热和副产0.4 MPa蒸汽)和多级降温(风冷和水冷)至40 ℃左右,经气液分离后进入PSA系统得到产品H2。

图1 轻烃蒸汽重整制氢装置的工艺流程示意

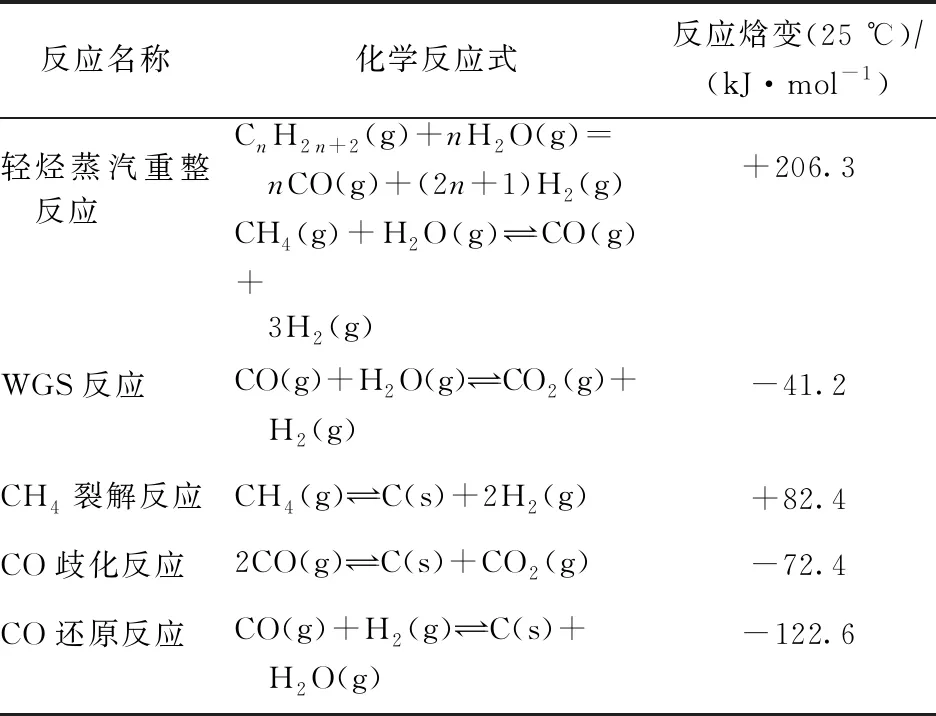

PSA系统副产的解吸气和外补燃料气一起作为燃料为转化炉供能。该工艺过程可分为5个单元,分别为原料精制单元、转化单元、中变单元、PSA单元和余热回收单元。转化单元是工艺过程的关键,其主要发生如表1所示的化学反应。

表1 转化单元内发生的主要化学反应

轻烃蒸汽重整是一个强吸热反应过程,烃类转化率主要受热力学平衡限制。因此,为了实现轻烃的高转化率,过程不可避免地需要在高温(500~850 ℃)条件下进行,反应吸热量大,系统散热量大。同时,由于轻烃蒸汽重整反应过程中易发生析炭副反应,导致催化剂活性下降,从而引发炉管花斑、热带和红管等危及生产安全的现象。为防止该现象的发生,工业上除选用抗积炭性能优异的催化剂之外,一般通过引入远高于化学计量比所需的工艺蒸汽[水碳比3.0~5.0(物质的量比,下同)]抑制积炭的形成,使得大量冗余蒸汽在系统内循环,造成余热回收单元和动力系统的负荷升高。此外,虽然高温工艺物流已经过多级余热回收,但中变气和烟气的低品位热仍难以回收,热损失率高。因此,轻烃蒸汽重整制氢过程是一个高耗能过程,而转化单元为主要耗能单元。

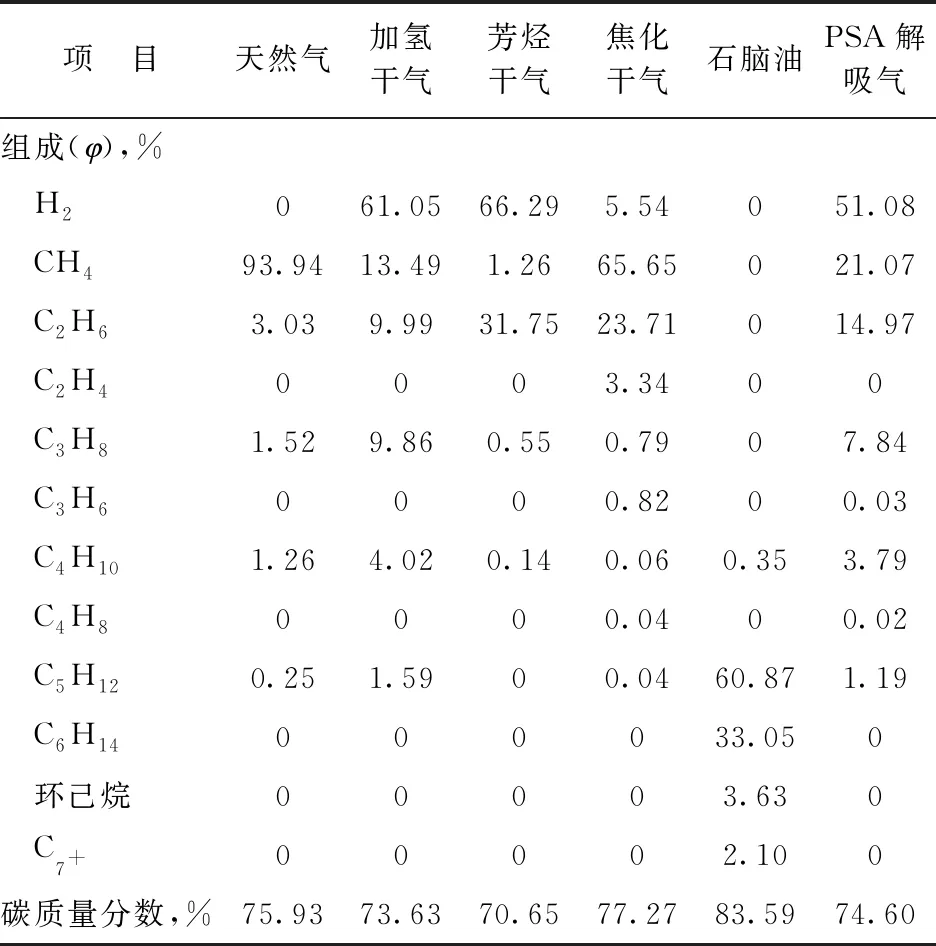

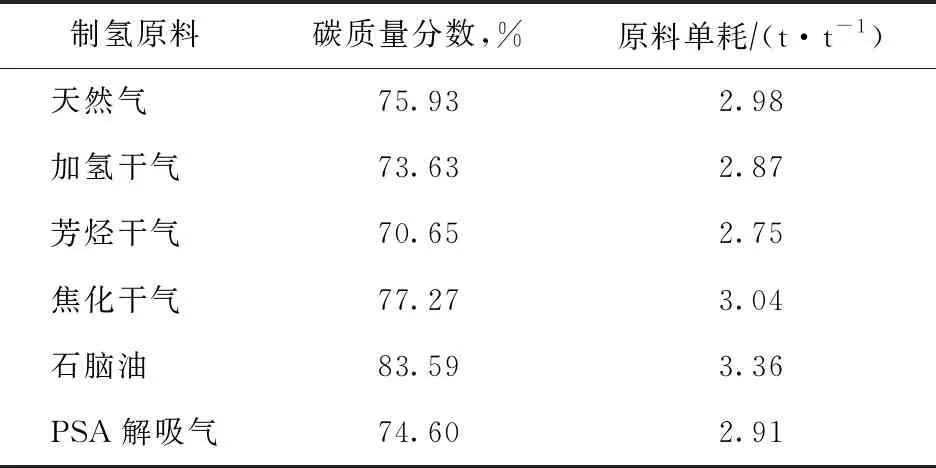

2 制氢工艺模型的建立和验证

为了帮助炼油厂优化制氢原料的选择,实现制氢装置的节能减排,基于制氢装置的生产情况,利用Aspen Plus工艺流程模拟软件建立了制氢工艺模型。表2列出了几种典型的制氢原料的组成和碳含量。工业生产中常采用混合制氢原料,其本质在于原料碳含量的差异。表2中选择的原料的碳质量分数从70.65%到83.59%,基本覆盖了现场可能使用的各类制氢原料。

表2 几种典型制氢原料的组成和碳含量

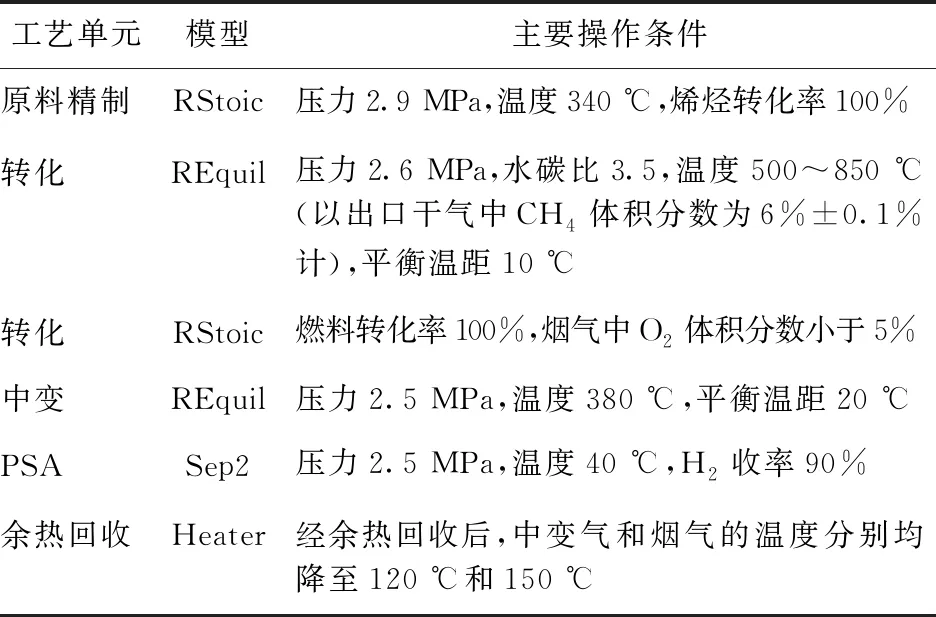

表3列出了各工艺单元的主要操作条件及模型选择。工艺模型的物性计算方法为PENG-ROB方程(原料精制、转化和变换单元)、WILSON方程(余热回收单元)和STEAM-TA方程(产汽过程)[16-18]。

表3 各工艺单元的主要操作条件及模型选择

模拟计算过程中作出如下假设:①不计环境热损失;②由于制氢原料的硫含量低,脱硫反应的热效应小,故原料精制部分仅考虑烯烃的加氢饱和;③中变气余热回收末端温度为(120±1)℃,烟气排烟温度为(150±1)℃;④外补燃料气采用厂区低压瓦斯,其低位热值折算为0.806 31 kgOE/m3,碳排放因子(每消耗1 m3燃料气所排放的CO2质量)为1.334 kg/m3;⑤PSA单元的H2收率为90%;⑥H2送入全厂H2管网的压力为3.5 MPa。

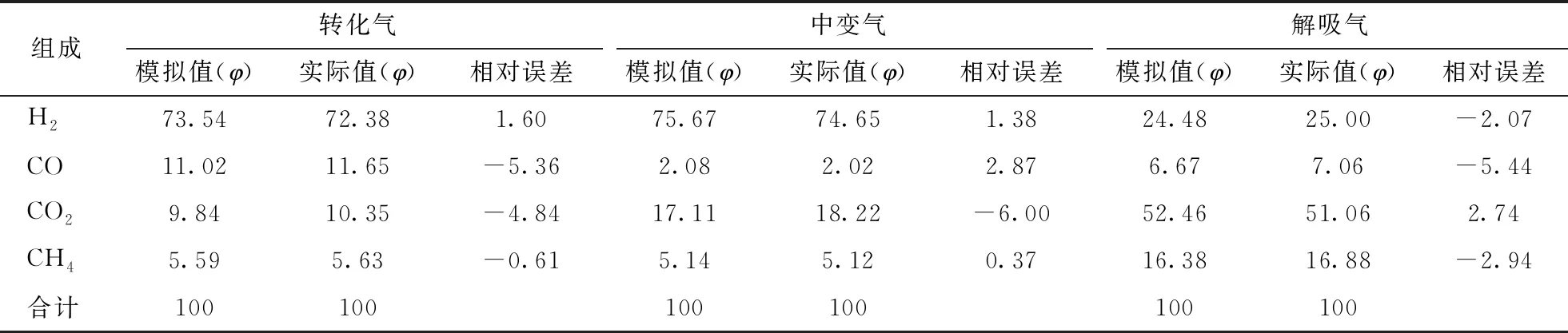

为了考察模型计算的准确性,以表2中的PSA解吸气为原料对工艺模型进行验证。表4列出了转化气、中变气和解吸气的模拟计算结果(模拟值)和生产运行结果(实际值),其中实际值为规模为40 000 m3/h的轻烃制氢装置的生产结果。由表4可知:转化气、中变气和解吸气中各组分的模拟值相比于实际值的偏差均不超过6%,可较好地模拟制氢装置的生产过程。

表4 转化气、中变气和PSA解吸气的模拟和生产结果对比 %

3 不同制氢原料对制氢装置的影响

3.1 物耗和能耗分析

表5为制氢原料不同时规模为30 000 m3/h的制氢装置的物料平衡数据。由表5可知:随着制氢原料的变化,制氢装置的原料气和脱盐水消耗量及未反应水、解吸气和外送蒸汽采出量均存在明显的差异,表明制氢原料的变化对制氢过程有显著的影响。

表6为不同制氢原料的碳含量及制氢过程中的原料单耗。由表6可知,不同制氢原料的碳含量由高到低的顺序为石脑油>焦化干气>天然气>PSA解吸气>加氢干气>芳烃干气,其原料单耗分别为3.36,3.04,2.98,2.91,2.87,2.75 t/t,制氢装置的原料单耗与制氢原料的碳含量成正相关。相比于芳烃干气,以石脑油作为制氢原料时的原料单耗升高了22.18%。制氢原料的碳质量分数每提高1.0百分点,制氢原料的单耗约升高0.047 t/t。

表6 不同制氢原料的碳含量及制氢过程的原料单耗

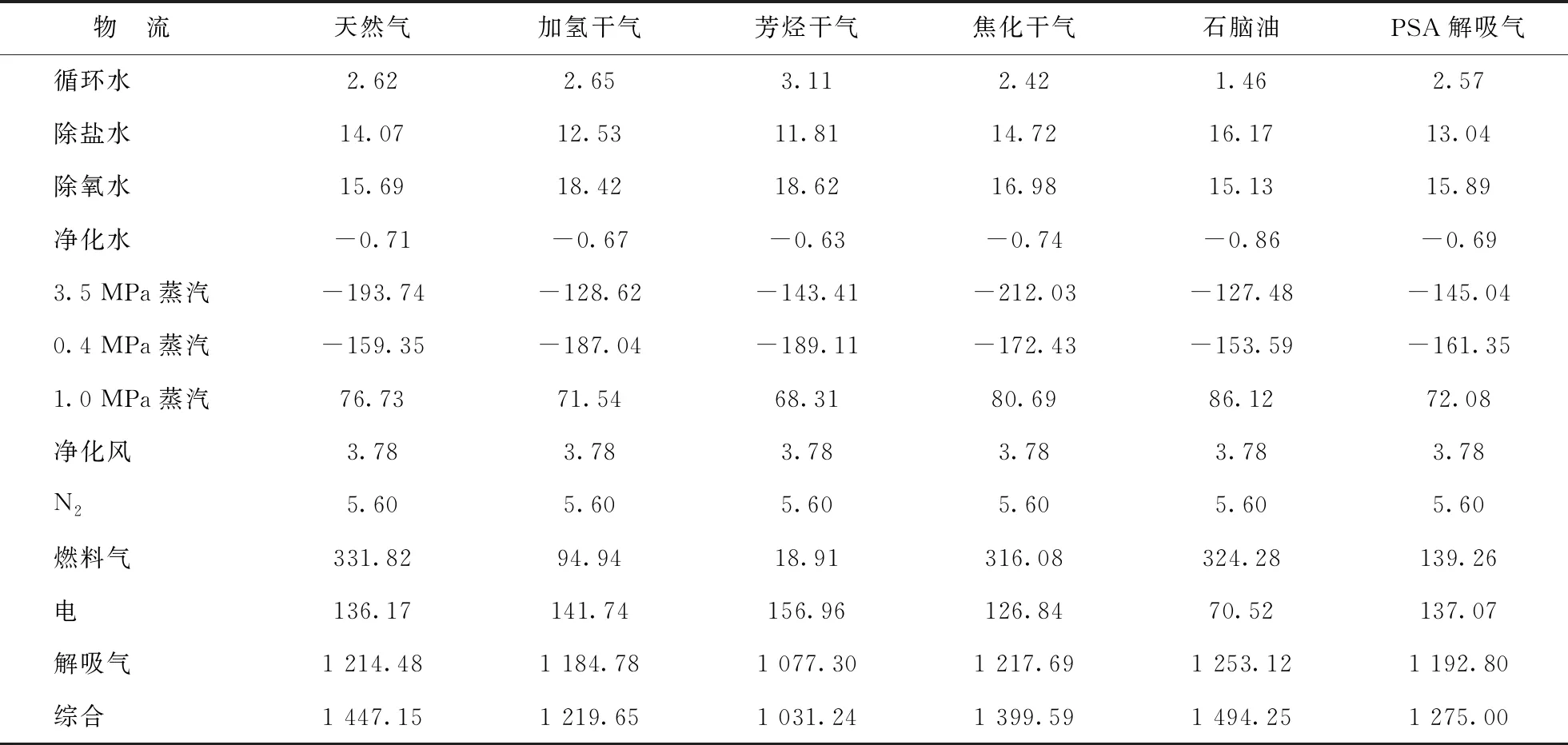

为分析不同制氢原料的选择对制氢装置综合能耗的影响,采用GB/T 50441—2016 《石油化工设计能耗计算标准》的方法,对制氢装置的综合能耗进行分析,结果如表7所示。由表7可知:以天然气、加氢干气、芳烃干气、焦化干气、石脑油和PSA解吸气为制氢原料时,制氢装置的综合能耗分别为:1 447.15,1 219.65,1 031.24,1 399.59,1 494.25,1 275.00 kgOE/t。不同制氢原料时制氢装置的综合能耗存在明显的差异,由高到低的顺序为石脑油>天然气>焦化干气>PSA解吸气>加氢干气>芳烃干气。制氢原料的碳含量越高,制氢过程的综合能耗越高,其中解吸气带来的能耗占过程综合能耗的比例超过80%。以芳烃干气和石脑油计,碳质量分数每增加1.0百分点,制氢装置综合能耗约升高35.78 kgOE/t。这主要是由于随着原料碳含量的升高,H2产率下降,工艺蒸汽循环量和转化单元的热负荷上升,导致能耗升高。特别地,以焦化干气为原料时,其综合能耗低于天然气制氢,这主要是因为天然气蒸汽重整过程的反应吸热量较高,且焦化干气中烯烃加氢饱和过程存在显著放热[4]所引起的。因此,采用碳含量较低的炼厂气(加氢干气、芳烃干气和PSA解吸气等)作为制氢原料,有利于降低制氢装置的原料单耗和综合能耗。

表7 采用不同制氢原料时制氢装置的综合能耗分析结果 kgOE/t

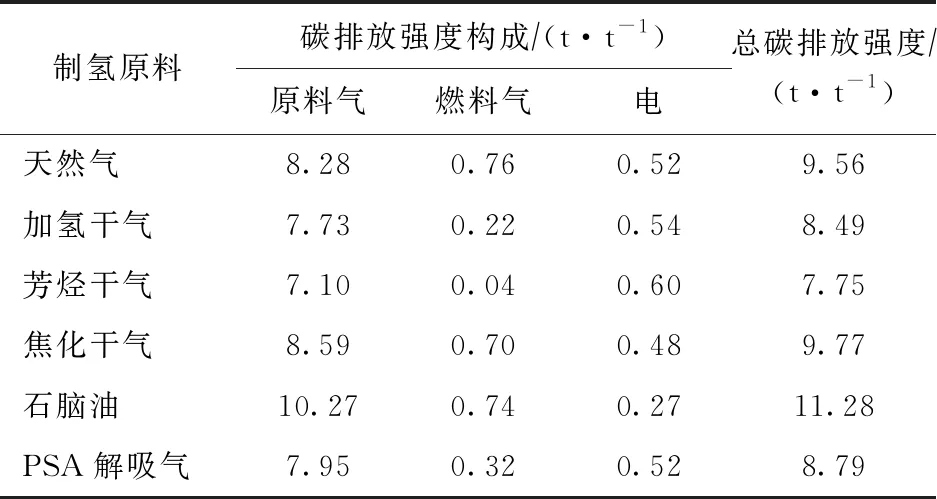

3.2 碳排放强度分析

氢能在使用过程中是“零碳”排放的清洁能源,但在制氢过程中却不可避免地存在碳排放问题,如何降低制氢装置的碳排放是未来氢能产业不可回避的关键问题[19]。对于轻烃蒸汽重整制氢工艺过程,其碳排放主要由原料气、燃料气(低压瓦斯)和用电所产生[20],制氢过程的碳排放强度(M)可通过式(1)计算。

M=(C原料气×M原料气+C燃料气×M燃料气+C电×M电)/1 000

(1)

式中:C原料气、C燃料气和C电分别为生产1 t H2所需消耗的原料气体积、燃料气体积和电量;M原料气、M燃料气和M电分别为原料气、燃料气和电的碳排放因子(消耗单位物流所排放的CO2质量)。标准状况下气相天然气、加氢干气、芳烃干气、焦化干气、石脑油、PSA解吸气和燃料气完全燃烧的碳排放因子分别为2.178,1.710,1.316,2.459,10.618,1.883,1.334 kg/m3;电的碳排放因子按照2018年国内火电的碳排放因子计,为0.841 kg/kW·h。

表8为采用不同制氢原料时制氢装置的碳排放情况。由表8可以看出:以天然气、加氢干气、芳烃干气、焦化干气、石脑油和PSA解吸气为原料的制氢装置的碳排放强度分别为9.56,8.49,7.75,9.77,11.28,8.79 t/t。原料气是制氢过程碳排放的主要来源,其占比超过90%。不同制氢原料的碳排放强度存在显著差异,由高到低依次为石脑油>焦化干气>天然气>PSA解吸气>加氢干气>芳烃干气,其与制氢原料的碳含量成正相关。以芳烃干气和石脑油计,原料的碳含量每提高1.0百分点,制氢过程的碳排放强度升高约0.273 t/t。这主要是由于碳含量越高的制氢原料,其H2产率越低,而综合能耗越高。因此,从降低制氢过程碳排放的角度出发,宜采用碳含量较低的炼厂气(加氢干气、芳烃干气和PSA解吸气等)作为制氢原料。此外,对于特定的制氢原料,可通过调整装置的工艺参数(如降低水碳比、降低转化气甲烷含量、提高PSA装置的H2收率等)提高H2的产率,从而降低制氢过程的碳排放强度[20]。

表8 采用不同制氢原料时制氢装置的碳排放强度

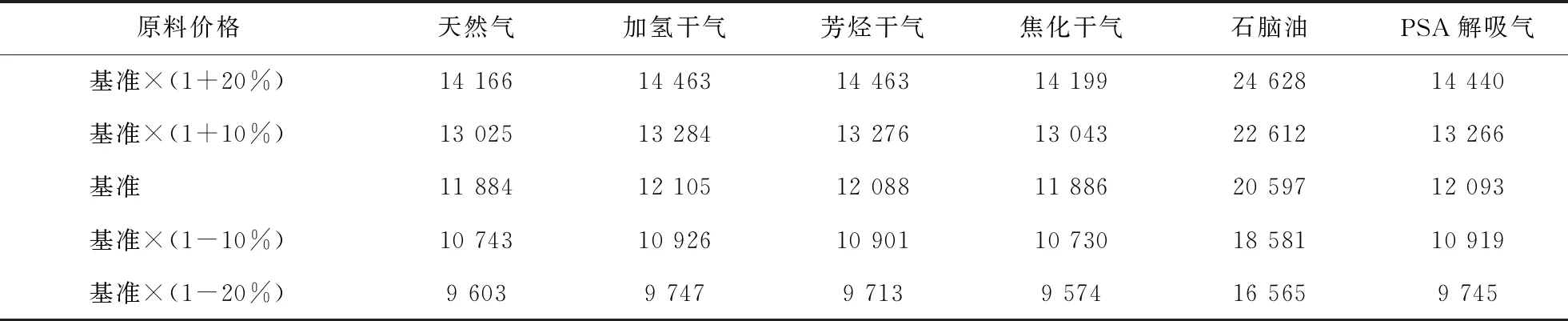

3.3 H2成本分析

为进一步分析不同制氢原料对H2生产成本的影响,对采用不同制氢原料时的H2生产成本进行对比分析,结果如表9所示。成本测算中燃料气(低压瓦斯)、压缩风、氮气的价格分别按0.8,0.1,0.5 元/m3计算,工业电价格按1.0 元/(kW·h)计算,脱盐水、脱氧水、循环水、净化水、3.5 MPa蒸汽、1.0 MPa蒸汽和0.4 MPa蒸汽的价格分别按10,15,0.5,0.5,300,200,150元/t计算。根据市场情况,天然气按平均价格3.00元/m3计算,其他干气原料的价格按照低位热值进行折算,即加氢干气、芳烃干气、焦化干气和PSA解吸气价格分别按2.61,2.20,3.31,2.78元/m3计算,石脑油价格按6 000元/t计。

表9 采用不同制氢原料时的H2生产成本 元/t

由表9可知,以天然气、加氢干气、芳烃干气、焦化干气、石脑油和PSA解吸气为制氢原料时,当原料价格为基准时,H2的生产成本分别为11 884,12 105,12 088,11 886,20 597,12 093元/t。制氢原料的成本占总制氢成本的90%以上。当制氢原料价格从基准×(1-20%)升至基准×(1+20%)时,H2的生产成本升高了约48%,明显上升。按照H2生产成本由高到低可将原料分为3个阶梯,顺序为:石脑油>>加氢干气≈PSA解吸气≈芳烃干气>天然气≈焦化干气,其中以石脑油和加氢干气为制氢原料时,其H2生产成本较天然气制氢分别升高8 713元/t和221元/t,分别提高了73.32%和1.86%。H2生产成本与制氢原料的碳含量无明显关联。以石脑油为原料的H2生产成本明显高于其他干气制氢,其主要原因在于石脑油昂贵的价格和较高的原料单耗。同时,尽管天然气和焦化干气的综合能耗较高,但其生产成本却略低于加氢干气、芳烃干气和PSA解吸气。这主要是由于以天然气和焦化干气为原料时,其解吸气的热值和能耗占比较低,补入了大量廉价的燃料气(低压瓦斯)为系统供能。因此,为降低制氢装置的生产成本,不宜用石脑油为制氢原料,而以天然气和焦化干气为制氢原料略优于以加氢干气、芳烃干气和PSA解吸气为原料的工况。对于炼油厂实际生产,天然气和不同种类炼厂气的选择,主要取决于各原料气的成本,应结合实际情况进行选择。

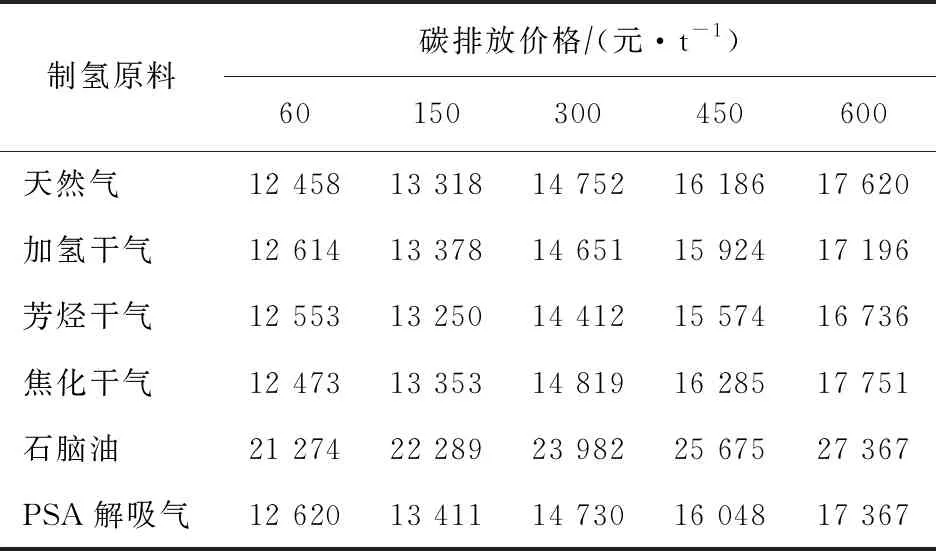

为了实现“双碳”目标,企业必须开发新技术降低碳排放,国内外相继实行了碳税或碳交易机制,将碳排放融入到企业生产成本中。2021年7月,国内碳排放权交易市场正式运营,目前累计成交额已经破百亿元,碳排放权价格基本维持在55~62元/t之间。欧洲碳交易引领着全球的发展,目前其碳税价格约为80欧元/t,约为中国碳排放价格的10倍。表10为碳排放价格为60~600 元/t范围内不同碳排放价格下不同制氢原料的H2生产成本。由表10可知:随着碳排放价格的升高,H2生产成本快速上升,以具有较低碳排放强度的加氢干气、芳烃干气和PSA解吸气等作为制氢原料将更有发展前景。

表10 不同碳排放价格下各制氢原料的H2生产成本 元/t

4 结 论

为了分析制氢原料对制氢装置物耗、综合能耗、碳排放强度和H2生产成本的影响,利用Aspen Plus流程模拟软件建立了轻烃蒸汽重整制氢工艺模型,其转化气、中变气和解吸气中各组分的模拟值相比于工业制氢装置的生产值误差均不超过6%,可较好地模拟制氢装置的生产过程。在此基础之上,对以天然气、加氢干气、芳烃干气、焦化干气、石脑油和PSA解吸气为制氢原料时,制氢装置的运行情况进行了详细分析,得到如下两点认识:

(1)采用上述不同制氢原料的制氢装置的原料单耗、综合能耗和碳排放强度分别介于2.75~3.36 t/t,1 031.24~1 494.25 kgOE/t,7.75~11.28 t/t之间。制氢原料的碳含量越高,制氢装置的原料单耗、综合能耗和碳排放强度越高。

(2)采用上述制氢原料的H2生产成本为11 884~20 597元/t,其由高到低的顺序为石脑油>>加氢干气≈PSA解吸气≈芳烃干气>天然气≈焦化干气。制氢原料的成本占制氢总成本的90%以上,为降低制氢成本,不宜选用石脑油作为制氢原料,天然气和不同种类炼厂气的选择应根据原料的实际价格进行优化。未来随着碳排放价格不断上涨,采用碳排放强度较低的加氢干气、芳烃干气和PSA解吸气等作为制氢原料,将更具发展前景。