加氢裂化尾油在不同结构催化剂上催化裂解制烯烃研究

李凤岭,周 微,孙志国,王嘉辰,杨晓宇

(1.中国石油大连石化分公司,辽宁 大连 116032;2.中海油天津化工研究设计院有限公司;3.中国石油石油化工研究院;4.大连理工大学化工与环境生命学部精细化工国家重点实验室)

乙烯和丙烯是重要的基本有机化工原料,二者的生产能力标志着国家在石油化工领域的生产水平。据统计,2021年我国累计生产乙烯67.13 Mt,同比增长367.6 kt,创历史新高[1]。目前我国乙烯仍然供不应求,更多的是进口其下游衍生物,大大提高了工业成本。丙烯作为三大合成材料的基本原料之一,其应用最多的是生产聚丙烯,另外丙烯可制备丙烯腈、环氧丙烷、异丙醇、苯酚、丙烯酸等化工产品[2]。截至2020年,我国丙烯产能达到42.01 Mt/a,新增产能1.33 Mt/a[3]。由于丙烯下游产品需求增长迅猛,仍需开发新的技术路线来满足市场对丙烯的需求。伴随着日益增长的低碳烯烃需求量,开发高效制取方法势在必行。

目前,生产乙烯、丙烯的方法主要有蒸汽裂解、催化裂解、丙烷脱氢等。其中蒸汽裂解技术提供了全球54%的丙烯及大部分乙烯,但其具有工艺能耗大,乙烯、丙烯选择性低,甲烷产率较高和二氧化碳排放量大等弊端,因此传统蒸汽裂解技术必将逐渐被取代。近年来,催化裂解工艺因其能耗低、原料种类广、产品附加值高而被研究人员广泛关注。催化裂解是在催化剂作用下将烃类转化为低碳烯烃的一项技术,其反应温度比蒸汽裂解低200 ℃以上,以碳正离子机理、自由基机理共同作用,有效地降低甲烷收率;且将低价值烯烃选择性转化为高附加值的丙烯和乙烯,是一项高社会效益和经济效益的工艺,具有广泛的应用前景[4]。从现有低碳烯烃生产技术来看,仍需解决一系列复杂的科学问题:首先是针对复杂的原料组成,如何挑选最合适的原料,能够提高其潜在的烯烃选择性以达到效益最大化;其次是反应过程中如何实现精准的C—C键断裂,以满足高效转化的要求;最后是如何优化反应过程条件,大幅度减少无用干气的排放,做到低能耗、高回报[5]。

近年来,为化解国内汽油、喷气燃料以及化工原料市场需求增长与柴油市场萎缩的矛盾,国内炼化企业通过压减加氢裂化柴油产量、提高加氢裂化尾油产量来减少柴油产量,降低企业柴汽比,提高企业经济效益。据统计,2020—2021年度,我国的加氢裂化尾油总产能达150 Mt/a[6]。加氢裂化尾油性质较好[7],富含链烷烃,具有芳烃含量低、BMCI高、氮硫杂质少等优点,具有优异的催化裂解潜力,裂解后乙烯、丙烯、丁二烯收率高,是优质的催化裂解原料。

目前,催化裂解原料主要为石脑油,随着轻柴油裂解炉裂解加氢裂化尾油工业化及配套技术的完善,加氢裂化尾油目前已占乙烯生产原料的10%~30%[8]。有学者提出,将蜡下油与加氢裂化尾油混合进行蒸汽裂解具有协同作用,能够扩大原料来源[9-10]。目前,石油化工产品一直处于供不应求状态,乙烯生产规模不断扩大,加氢裂化尾油用作蒸汽裂解原料与直链石脑油裂解产品分布基本相当,是缓解国内裂解原料油不足的一条可行途径。

对于催化裂解制烯烃反应,催化剂起到重要作用。与蒸汽裂解相比,催化裂解可大幅改善产物选择性,优化反应条件,因此开发高效的催化裂解催化剂势在必行。

关于酸催化裂解机理[11],一般认为从酸催化剂上B酸位脱去的质子进攻长链烃类物质,生成碳正离子中间体,随后碳正离子中间体进一步发生β-断裂、氢转移、异构化等反应,最终以不饱和烃的形式离开催化剂表面,催化剂活性位得到恢复。

高效催化裂解催化剂应具备以下几种特质:①具有合适的孔道结构,能够吸附反应分子,并在反应结束后为产物的外扩散提供充足的空间;②具有一定的酸性,催化裂解反应主要遵循碳正离子机理,足够多的氢离子能够促进碳正离子裂解;③具有一定促进自由基产生的能力,催化裂解遵循的另一个反应机理为自由基机理,促进自由基的产生能够加速反应进程,提高反应效率;④具有较强的抗结焦、抗中毒能力,再生能力强,具有一定的机械强度,使命寿命长[4]。

目前催化裂解制低碳烯烃的催化剂可分为3种类型:负载型催化剂、分子筛催化剂、碱金属和碱土金属的铝酸盐。进入21世纪以来,分子筛因其骨架类型丰富、结构稳定、应用广泛、稳定性好、污染小等优势受到科学界的广泛关注。分子筛作用下的催化裂解制烯烃主要遵循碳正离子反应机理,其孔结构及酸性会极大地影响催化裂解过程中的裂解及氢转移过程[12],进而影响产物选择性。

关于分子筛孔道结构及酸性对催化裂解反应的影响,Jung等[13]研究了FAU,FER,MWW,MFI,BEA,MOR等分子筛对正辛烷催化裂解的影响,认为正辛烷催化裂解的转化率很大程度上取决于分子筛强酸位点的数量,而其孔结构决定了催化剂积炭失活的速率,大量的强酸位点能够加速C—C键的裂解并由特定的孔结构维持其催化活性。韩蕾等[14]采用碱处理脱硅制备了微孔-介孔分子筛,通过考察以低碳烯烃为目的产物的烃类催化裂解反应产物分布发现,同时具有微孔和介孔分布的分子筛表现出更优异的催化性能。Zhu Xiangxue[15]研究了丁烯催化裂化制乙烯和丙烯的反应,认为丙烯和乙烯在中孔十元环分子筛和小孔SAPO-34分子筛上的产物选择性较高,分子筛孔径越小,对烯烃氢转移反应的抑制程度越大,丙烯选择性越高;孔结构和酸性影响反应的稳定性,ZSM-5分子筛对应的稳定性最好,MCM-22分子筛次之。Zeng Penghui等[16]制备了5种不同孔道结构及酸性的Y分子筛,对委内瑞拉重油进行催化裂解,发现催化剂的酸性和孔结构对原料转化率和产物选择性有显著影响,酸性较强,孔径分布为4.0,5.6,30.0 nm的分子筛作用下可获得较高的轻质油收率。冯敏超等[17]考察了正己烷在Y,Beta,ZSM-5,ZSN-35分子筛上的催化裂解性能,孔结构对正己烷催化裂解产物分布和催化剂积炭失活有着显著的影响,孔径越小,越有利于单分子裂解反应,越不利于氢转移反应,乙烯和丙烯选择性越高。

本研究选择BEA,FER,TON,FAU,AEL,AFI,MFI等7种不同拓扑结构的分子筛,并通过X射线粉末衍射(XRD)、N2吸附-脱附、NH3程序升温脱附(NH3-TPD)等表征手段对分子筛的孔道结构、酸性质进行深入研究;通过考察加氢裂化尾油在不同分子筛上的催化裂解性能,探究分子筛孔道结构与加氢裂化尾油催化裂解制备烯烃的构效关系;并通过以正己烷为探针的脉冲微反试验进一步分析分子筛酸性对催化裂解过程中正己烷反应性能及低碳烯烃产物分布的影响。

1 实 验

1.1 原料与试剂

分子筛Beta,ZSM-35,ZSM-22,USY,SAPO-11,SAPO-5,ZSM-5,均由本课题组提供。正己烷,分析纯,质量分数99%,购于上海阿拉丁生化科技股份有限公司。

1.2 分子筛物化性质表征

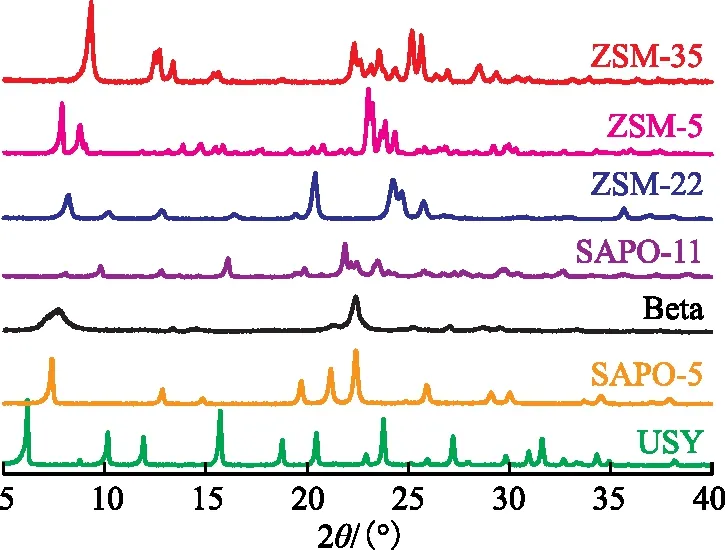

采用日本理学株式会社生产的Rigaku X射线粉末衍射仪对分子筛的晶体结构进行分析测定,其型号为Rigaku Smartlab 9。测定条件为:Cu Kα荧光辐射(波长0.154 8 nm),Ni滤片,管电压40 kV,管电流100 mA,扫描步长0.02°,扫描范围衍射角2θ为5°~40°,扫描速率10(°)/min。

采用北京精微高博科学技术有限公司生产的JW-BK200型比表面积及孔径分析仪对分子筛样品进行N2吸附-脱附表征。在测试前,取150 mg 待测样品于350 ℃真空条件下预处理3 h,并以N2为吸附质在-195.7 ℃下进行N2吸附-脱附试验。采用Brunauer-Emmett-Teller(BET)方程计算催化剂的微孔和介孔比表面积,用t-plot法以相对压力p/p0=0.99处的N2吸附量计算孔体积。

采用PCA-1200 化学吸附分析仪表征不同分子筛的酸性,将0.15 g分子筛样品(20~40目)置于U型石英管反应器中,在He气气氛中程序升温至600 ℃并活化1 h,随后降温至100 ℃,以20 mL/min通入NH3质量分数为3%的NH3/Ar混合气,吸附0.5 h后,以20 mL/min通He气吹扫20 min,除去分子筛表面物理吸附的NH3,最后在He气流速为20 mL/min的条件下,以10 ℃/min的速率程序升温至600 ℃,脱附的NH3经由热导检测器(TCD)检测后进行峰形分析。

1.3 加氢裂化尾油催化裂解试验

采用固定床微反装置测试不同分子筛上的加氢裂化尾油催化裂解反应活性。将分子筛过筛后(粒径20~40目)装入不锈钢反应管(Φ12 mm×530 mm),分子筛装填量为3 g,原料进料量为29 μL/min,反应在常压、600 ℃下进行,待反应进行48 h后,分析气体及液相产物组成。气体产物组成采用上海天美科学仪器有限公司生产的TECHCOMP-GC7900型色谱分析仪进行分析,液相产物组成由中国科学院大连化学物理研究所分析。

原料转化率(x)及产物各组分产率(y)按下式计算:

(1)

(2)

式中:m0为进料量,g;m1为未转化原料的质量,g;mi为产物中组分i的质量。组分i主要为甲烷、乙烷、乙烯、丙烷、丙烯、丁烷、丁烯。

1.4 正己烷探针脉冲微反试验

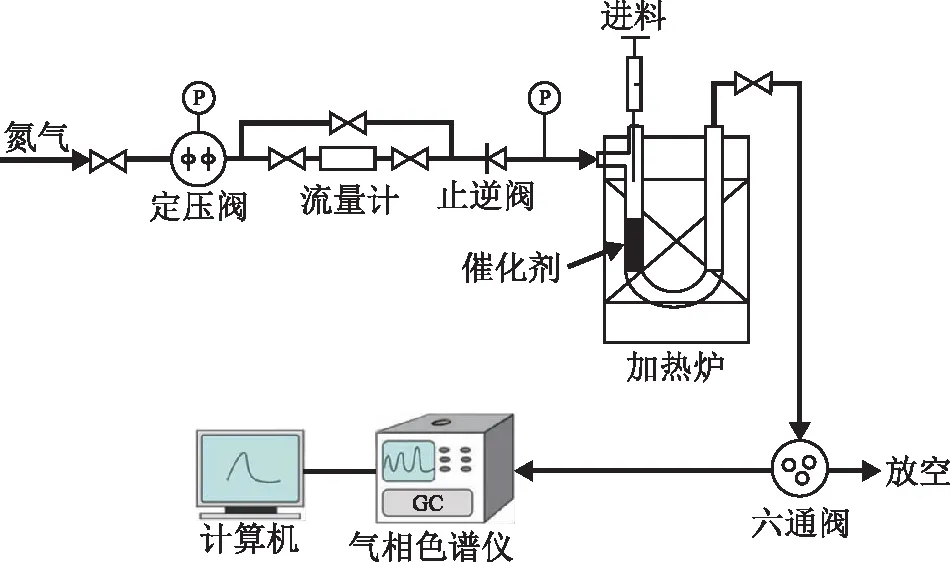

采用脉冲微反装置考察在不同温度下的正己烷在不同分子筛上的催化裂解反应转化率及产物选择性,试验装置如图1所示。将分子筛压片过筛,取0.15 g粒径20~40目的分子筛装入不锈钢反应管中,并置于脉冲微反装置中,以80 mL/min通入N2,随后升至反应温度,稳定30 min后量取0.4 μL正己烷迅速进料,并采用配有Plot-Q色谱柱(30 m×4 mm)和氢火焰离子化检测器(FID)的气相色谱对产物进行定量分析。

图1 脉冲微反装置示意

采用面积校正归一化法定量分析产物组成。通过产物峰面积的占比计算出正己烷转化率以及产物选择性,计算式如下:

C正己烷=(∑Ai-A正己烷)/∑Ai×100%

(3)

Si=Ai/(∑Ai-A正己烷)×100%

(4)

式中,Ai和A正己烷分别是特定化合物和残留正己烷的校正色谱峰面积。

2 结果与讨论

2.1 不同分子筛拓扑结构表征

2.1.1XRD表征

图2为7种分子筛样品的XRD图谱。由图2可见,Beta,ZSM-35,ZSM-22,USY,SAPO-11,SAPO-5,ZSM-5分子筛样品特征衍射峰分别对应BEA,FER,TON,FAU,AEL,AFI,MFI拓扑结构特征衍射峰,与文献[17-20]报道相符。

图2 分子筛样品的XRD图谱

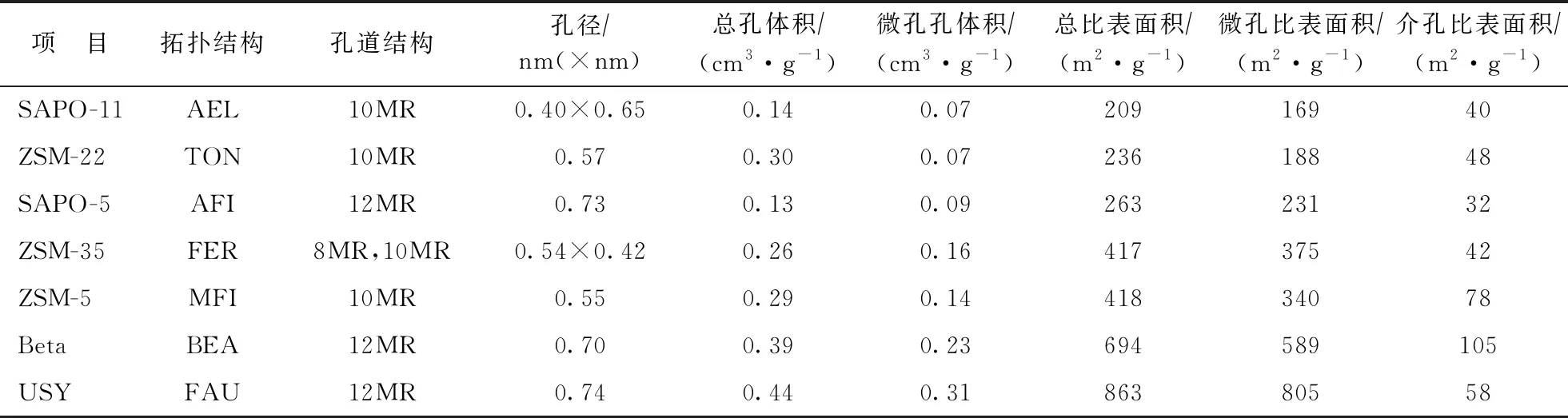

2.1.2比表面积及孔结构特征

表1为7种分子筛的孔结构参数。由表1可知,SAPO-11分子筛属于AEL型拓扑结构,具有尺寸为0.40 nm×0.65 nm的椭圆形十元环一维孔道结构,总比表面积达到209 m2/g,其中微孔比表面积达到169 m2/g,分子筛以微孔结构为主。ZSM-22分子筛属于TON型拓扑结构,具有尺寸为0.56 nm的椭圆形十元环一维孔道结构,总比表面积达到236 m2/g,其中微孔比表面积达到188 m2/g,分子筛以微孔结构为主。SAPO-5分子筛属于AFI型拓扑结构,具有尺寸为0.73 nm的十二元环一维孔道结构,总比表面积达到263 m2/g,其中微孔比表面积达到231 m2/g,分子筛以微孔结构为主。ZSM-35分子筛属于FER型拓扑结构,分子筛拥有两套孔道体系,分别由十元环(0.42 nm×0.54 nm)和八元环(0.34nm×0.48 nm)孔道组成,其中八元环孔道存在于球型笼中,总比表面积达到417 m2/g,其中微孔比表面积达到375 m2/g,分子筛以微孔结构为主,相较于SAPO-11,ZSM-22,SAPO-5分子筛,ZSM-35具有较大的比表面积以及微孔孔体积。ZSM-5分子筛属于MFI型拓扑结构,具有尺寸为0.55 nm的三维椭圆形十元环交叉孔道,总比表面积达到418 m2/g,其中微孔比表面积达到340 m2/g,分子筛以微孔结构为主。Beta分子筛属于BEA拓扑结构,具有尺寸为0.70 nm的三维十二元环孔道结构,总比表面积达到694 m2/g,其中微孔比表面积达到589 m2/g,分子筛以微孔结构为主,存在少量的介孔。USY分子筛属于FAU拓扑结构,具有尺寸为0.74 nm的十二元环的三维孔道结构,且存在直径为1.25 nm的超笼。

表1 分子筛样品的孔结构参数

从表1可知:USY具有最大的总孔体积以及微孔孔体积,分子筛内部含有大量的微孔结构;而SAPO-11分子筛的微孔孔体积最小,含有较小的孔道结构。

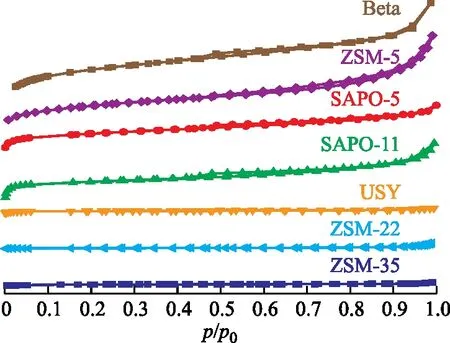

图3为7种分子筛样品的N2吸附-脱附曲线。由图3可见,所有分子筛的N2吸附-脱附曲线均为Ⅰ型,说明其均以微孔结构为主,其中Beta,ZSM-5,SAPO-11,SAPO-5分子筛含有少量的介孔结构。上述结论证实了分子筛结构参数的正确性。

图3 分子筛样品的N2吸附-脱附曲线

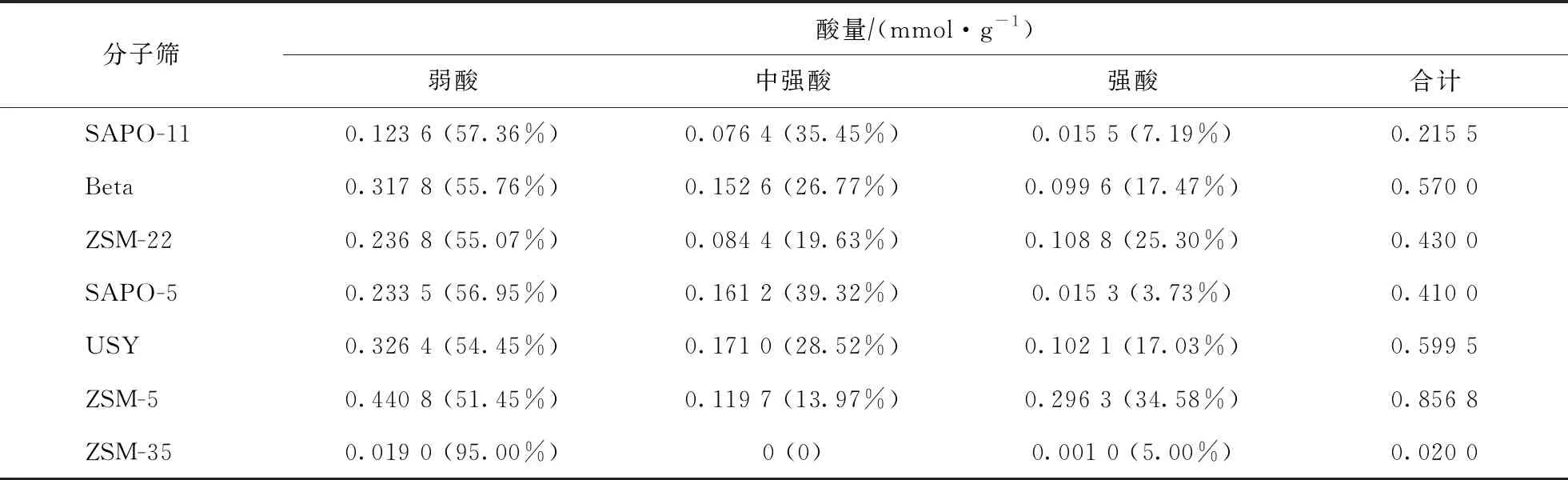

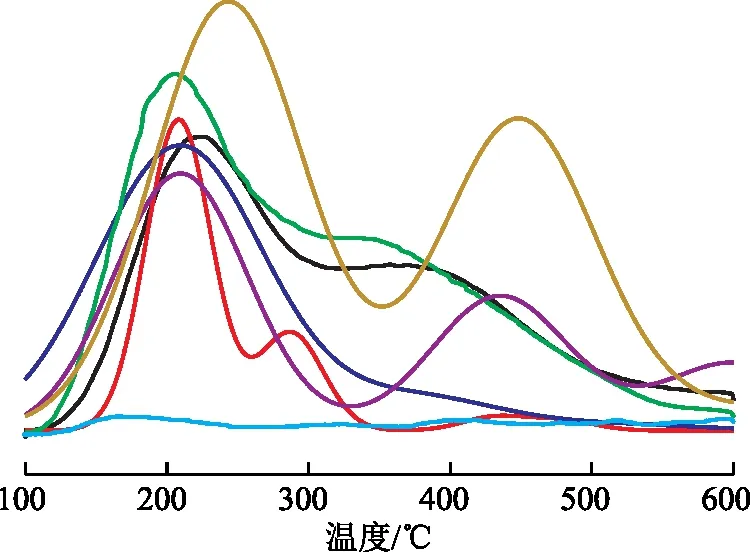

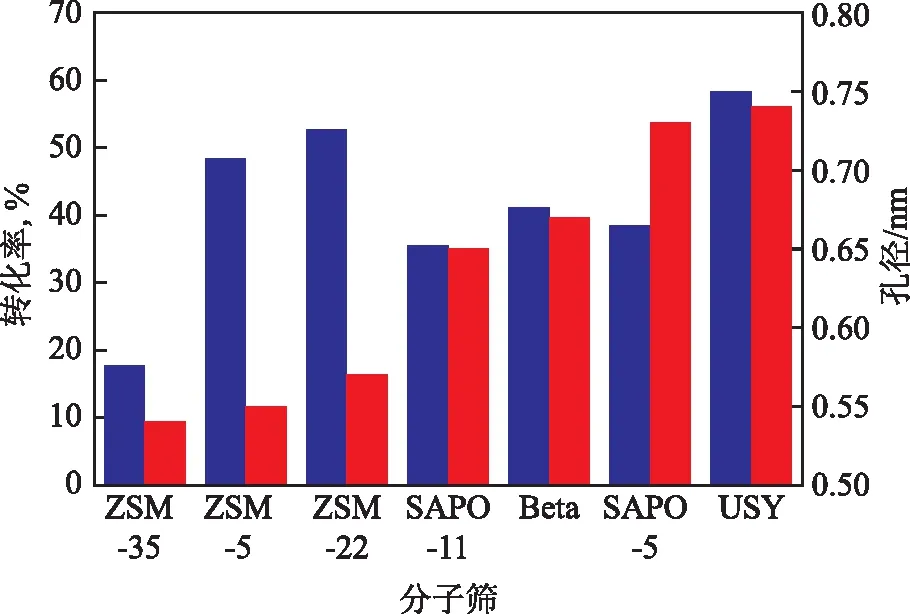

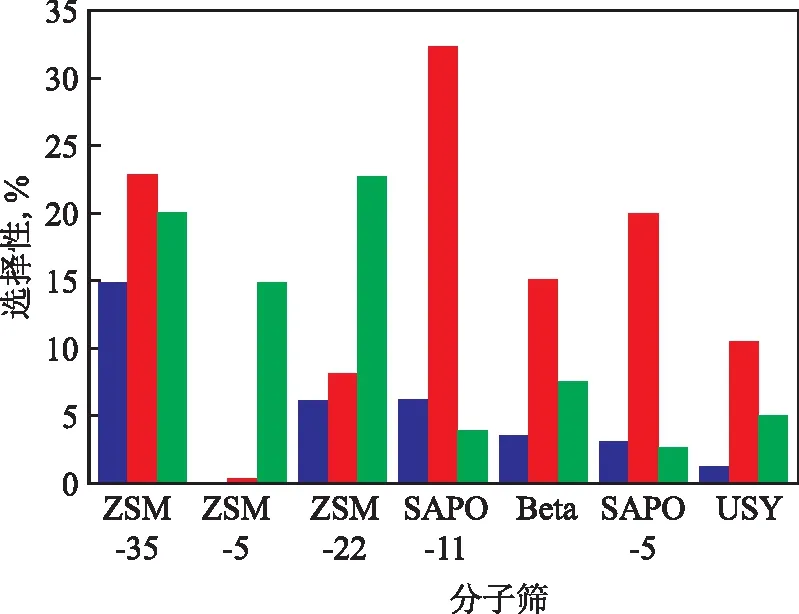

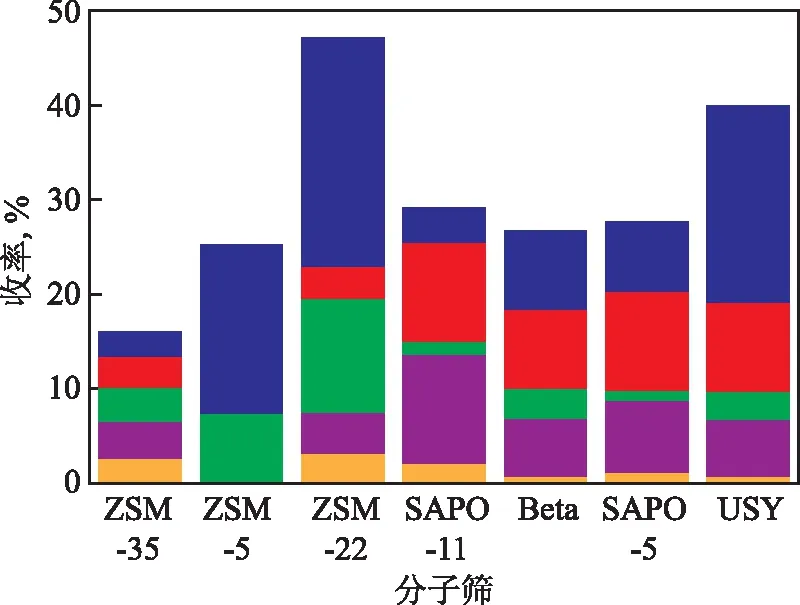

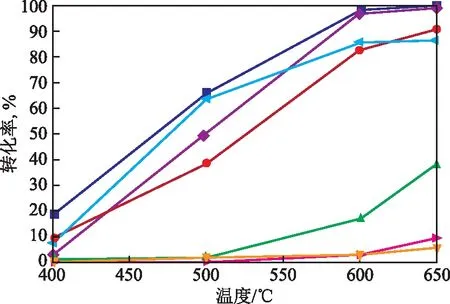

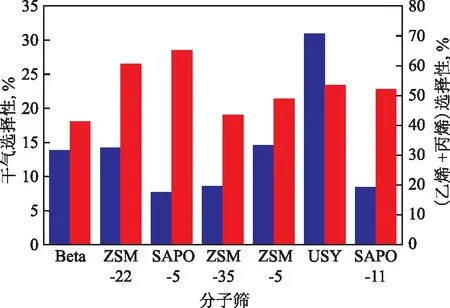

2.1.3化学吸附图4为不同分子筛样品的NH3-TPD曲线,其中100~300 ℃的NH3脱附峰对应弱酸,300~450 ℃的NH3脱附峰对应中强酸,450~600 ℃的NH3脱附峰对应强酸。通过分峰计算得到不同分子筛的酸性质,如表2所示。由表2可见:各分子筛均以弱酸中心为主,且各弱酸峰对应的最高峰温差别不大,强酸峰峰温按以下顺序递减:ZSM-5>ZSM-22>Beta>USY>SAPO-5>SAPO-11,其中,SAPO-11强酸峰与弱酸峰重合度最高,其强酸酸量最少,酸强度最弱。根据峰总面积与标准脉冲峰面积对比得到的定量结果,可以看出不同分子筛的总酸量按以下顺序递增:SAPO-11 表2 分子筛样品的酸性质 图4 分子筛样品的NH3-TPD曲线 加氢裂化尾油在分子筛上的转化率与分子筛孔径与孔道结构有着很大的关系,通过改变分子筛类型,考察催化裂解反应转化率的变化。图5为7种不同孔径分子筛的加氢裂化尾油催化裂解转化率。由图5可见:当分子筛孔径由0.54 nm×0.42 nm增大至0.57 nm时,反应转化率由17.60%增大至52.87%;然而,当孔径进一步增大时,反应转化率有所下降,维持在40%左右;当分子筛孔径增大到0.74 nm时,反应转化率增大至58.13%。由此可见,催化裂解反应受分子动力学扩散控制,存在孔径临界点,此时对应转化率的极值点。当孔径小于0.57 nm时,孔径增大,转化率随之增大,当孔径大于0.57 nm,反应转化率呈现先减小再增大的趋势。 图5 不同孔径分子筛作用下加氢裂化尾油催化裂解转化率 图5结果表明,一味地增大分子筛孔径并不能得到显著的效果,反应转化率还受到分子筛孔道结构的影响。以孔径相近的SAPO-5和USY分子筛为例,USY分子筛孔道较大,且存在超笼空间,内部存在大量的活性位点,适合较大的反应分子进入孔道,且产物较易扩散出孔道,反应动力学中反应物及产物的扩散控制影响较小,因此获得较高的反应转化率;而SAPO-5分子筛虽然孔径较大,但孔道结构比较简单,比表面积较小,孔体积较小,内部活性位点较少,其作用下原料转化率仅为38.37%。因此,即使SAPO-5和USY分子筛孔径相差不大,但其作用下原料转化率仍存在较大的差异。 分子筛孔径及孔道结构也对产物分布产生影响,在相同温度、不同孔径分子筛作用下的加氢裂化尾油催化裂解产物选择性如图6所示。由图6可见,随着分子筛孔径的增大,干气选择性由22.66%降低至2.63%,乙烯选择性由14.82%降至1.23%。这说明分子筛孔径增大有利于生成尺寸较大的烃类物质[17],导致小分子产物选择性不断降低。 图6 不同孔径分子筛作用下的加氢裂化尾油催化裂解产物分布 此外,在相同的反应温度下,SAPO-11分子筛作用下的丙烯选择性最高,达到32.25%,而其他分子筛作用下的丙烯选择性均未达到25%,可见具有AEL拓扑结构的SAPO-11分子筛的孔径大小、孔道结构对丙烯产物的择形性最高。与此同时,ZSM-5分子筛作用下的乙烯、丙烯选择性接近于0,而干气选择性达到14.88%,且其余产物均为丁烷、戊烷异构体,说明其特殊的三维交叉孔道结构在反应条件下并不适合烯烃结构产物分子的生成。 图7为不同孔径分子筛作用下的加氢裂化尾油催化裂解产物收率。由图7可见,随着分子筛孔径增大,丁烯收率不断提高,由3.22%增至10.45%,而乙烯收率由3.25%降至0.72%,这也进一步印证了在分子筛择形催化进程中孔径与产物分子尺寸具有很大的相关性,分子筛孔径越大,产物分子尺寸越大。 图7 不同孔径分子筛作用下的加氢裂化尾油催化裂解产物收率 综合比较催化裂解反应转化率、产物选择性、产物分布与分子筛孔径、孔道结构的关系,首先考察ZSM-35、ZSM-22和SAPO-5、USY这两组分子筛。由图6、图7可知,随着分子筛孔径增大,反应总转化率提高,但以牺牲乙烯、丙烯选择性,提高副产物产率为代价。以USY分子筛为例,虽然分子筛孔径的增大显著提高了反应转化率,但只有1.23%的乙烯选择性、10.44%的丙烯选择性以及高达20.78%的(C4+C5)烷烃收率,导致了过高的副产物收率,使其不能广泛应用于催化裂解工艺中。ZSM-22分子筛作用下虽然具有最大的乙烯收率(3.25%),但仅有8.11%的丙烯选择性,而干气选择性却高达22.66%,(C4+C5)烷烃收率高达24.19%,为所有分子筛对应干气选择性、(C4+C5)烷烃产物收率的最大值,因此同样不适用于作为催化裂解商业用催化剂。 通过对ZSM-35,Beta,SAPO-5分子筛的比较可知,SAPO-11分子筛作用下具有最高的丙烯选择性(32.25%)、较高的乙烯选择性(6.20%)、较低的干气选择性(3.98%)以及较低的丁烯收率(10.36%)、较低的(C4+C5)烷烃收率(3.74%)。因此得出结论:具有尺寸为0.40 nm×0.65 nm的椭圆形一维孔道结构的SAPO-11分子筛活性高、抗积炭能力强,强化了双分子裂化反应,同时抑制了干气及异构C4的生成,大大提高了丙烯选择性[21],即使分子筛的加氢裂化尾油转化率较低,但其能够通过精准生成目的产物弥补催化裂解转化能力的不足,表现出优异的烯烃产物选择性,是生成目的产物的最优分子筛,具有一定的研究意义及商业开发价值,适合作为催化裂解反应多产低碳烯烃的专用催化剂。因此,对于加氢裂化尾油催化裂解制低碳烯烃反应,如何选择具有合适孔径大小和孔道结构的分子筛,使反应物能够轻松进入孔道内完成反应,同时确保目的产物能够迅速离开孔道以获得优异的选择性是至关重要的。 烷烃在分子筛上的催化裂解机理主要有两种[4]:一种是单分子机理,烷烃分子通过形成五配位非经典碳正离子,迅速转化为小分子烷烃和一个三配位经典碳正离子;另一种是双分子机理,烷烃分子与碳正离子(由小分子烯烃形成)发生氢转移反应,从而转变为碳正离子,随后通过断裂生成小分子烯烃和碳正离子。分子筛的酸性强弱会影响碳正离子的形成,进而影响单分子、双分子反应机理的相对贡献。本研究以正己烷为模型化合物,考察不同温度下分子筛酸性对其催化裂解反应的影响,结果见图8。 图8 正己烷转化率与反应温度的关联曲线 由图8可见,反应温度为400 ℃时,所有分子筛作用下的正己烷转化率差异不大,均未超过20%,这说明正己烷的活化需要在一定的温度下完成。随着温度逐渐提高,7种分子筛作用下的正己烷转化率呈现出“两极分化”的情况,Beta,USY,ZSM-5,ZSM-22分子筛作用下的正己烷转化率显著提高,Beta、ZSM-5分子筛作用下在600 ℃时的正己烷转化率接近100%,ZSM-22、USY分子筛作用下在650 ℃时的正己烷转化率也分别达到90.68%和86.07%,而SAPO-5,SAPO-11,ZSM-35分子筛作用下在500 ℃时基本未发生反应,在650 ℃时的正己烷转化率仅分别为38.48%,9.57%,5.81%。结合NH3-TPD表征结果,可以得出结论,正己烷转化率与分子筛总酸量之间呈现明显的规律性,分子筛总酸量越大,反应转化率越高。Beta,USY,ZSM-5,ZSM-22分子筛总酸量较大,因此在较低的温度下能够完成正己烷的大量转化,而SAPO-5,SAPO-11,ZSM-35分子筛因总酸量低,在650 ℃高温下仅能完成少量的正己烷转化。 对反应温度650 ℃下的正己烷裂解产物进行气相色谱分析,得到干气和(乙烯+丙烯)选择性,结果见图9。由图9可见,SAPO-5、SAPO-11分子筛作用下的(乙烯+丙烯)选择性分别达到65.44%和52.27%,干气选择性分别为7.70%和8.35%,Beta,ZSM-22,ZSM-5,USY分子筛作用下的(乙烯+丙烯)选择性分别为41.41%,60.70%,49.14%,53.71%,干气选择性分别为13.85%,14.19%,14.57%,30.96%。由前述机理阐述可知,单分子机理反应产物中甲烷、乙烷含量较高,双分子机理反应产物中烯烃、丙烷含量较高[21]。结合分子筛酸性分布可以看出,SAPO-11和SAPO-5分子筛弱酸、中强酸酸量之和占比很大,分别高达92.81%和96.27%,而Beta,ZSM-22,ZSM-5,USY分子筛强酸酸量很大,分别占比17.47%,25.30%,34.58%,17.03%。 图9 650 ℃条件下不同分子筛作用下的正己烷裂解产物干气和(乙烯+丙烯)选择性 以USY分子筛为例,虽然其(乙烯+丙烯)选择性可达53.71%,但干气选择性高达30.96%,相对于其他分子筛的干气选择性高出近一倍。较高的甲烷选择性可能是由于Y分子筛酸性过强,导致产物芳烃及积炭前体脱甲烷造成的[17]。ZSM-22分子筛作用下的(乙烯+丙烯)选择性很高,达到60.70%,仅次于SAPO-5分子筛的作用,二者仅相差4.74百分点,比SAPO-11分子筛作用下高出8.43百分点,但是由于ZSM-22分子筛强酸量在总酸量中占比很高,单分子机理对整体反应的影响很大,导致(乙烯+丙烯)选择性与干气选择性之比较低,副产物选择性过高。而SAPO-5、SAPO-11分子筛虽然总酸量很低,但其弱酸和中强酸酸量占比较高,对双分子机理贡献度很高,进而提高了(乙烯+丙烯)选择性。对于ZSM-5分子筛而言,(乙烯+丙烯)选择性大于干气选择性,说明酸性会在一定程度影响产物分布;但对于加氢裂化尾油的催化裂解反应,ZSM-5分子筛的孔道结构对产物分布起到了决定性的作用。 结合产物选择性与对应分子筛酸性强弱可以得出结论:分子筛中弱酸、中强酸与双分子机理反应相匹配,正己烷与碳正离子发生氢转移反应后断裂生成目的产物乙烯、丙烯等;而在强酸的作用下,正己烷直接形成五配位碳正离子,迅速转化为小分子烷烃,生成主要副产物甲烷和乙烷。 (1)在7种不同分子筛上进行加氢裂化尾油的催化裂解试验,反应转化率受孔径大小与孔道结构的共同作用影响。在孔径为0.57 nm的ZSM-22分子筛上转化率出现极大值;当分子筛孔径小于0.57 nm时,反应转化率随着孔径的增大而增大;当分子筛孔径大于0.57 nm时,随分子筛孔径增大,反应转化率先减小后增大至极大值。通过比较催化裂解反应转化率、产物选择性、产物分布与分子筛孔径和孔道结构的关系可知,具有尺寸为0.40 nm×0.65 nm的椭圆形孔一维孔道结构的SAPO-11分子筛为加氢裂化尾油催化裂解反应的最优催化剂。 (2)以正己烷为探针分子,在7种分子筛上进行催化裂解反应,正己烷催化裂解性能随着分子筛酸性大小呈现出明显的规律性:总酸量越大,正己烷转化率越高,需要的反应温度越低;分子筛弱酸酸量及中强酸酸量越高,越有利于目的产物乙烯和丙烯的生成,强酸酸量则与副产物密切相关,强酸酸量越大,干气选择性越高。 (3)综合比较,SAPO-11分子筛因具有最优异的一维孔道结构、大量的弱酸和中强酸位点,反应活性较高,在保持较高原料转化率的同时,具有最高的目的产物选择性。

2.2 分子筛孔径与孔道结构对催化裂解反应的影响

2.3 分子筛酸性对催化裂解反应的影响

3 结 论