浆态床渣油加氢装置掺炼乙烯焦油的运行分析

周振宇,景 晓,岳志华,王 宇

(浙江石油化工有限公司,浙江 舟山 316200)

浙江石油化工有限公司(简称浙石化)浆态床渣油加氢装置设计加工能力为3.0 Mt/a,采用意大利Eni公司的EST浆态床渣油加氢裂化工艺技术,主要原料为减压渣油,同时掺入5%(w)的催化裂化油浆,催化剂采用纳米级Mo基油溶性催化剂前躯物,其在浆态床反应器内高温、高压以及H2S存在的条件下,分解生成具有加氢活性的MoS2,高度分散于反应器中。在浆态床反应器中,主要发生临氢热裂化反应和加氢精制反应,由于原料热裂化导致C—C键断裂,油溶性催化剂促进自由基的加氢反应、减少结焦及促进脱硫、脱氮和脱氧反应,同时还能去除卤素和金属,脱除硫、氮、金属等杂原子,通过后续的分离、分馏系统生产出脱硫燃料气、液化气、石脑油、柴油、蜡油和油渣[1]。

乙烯焦油是在蒸汽裂解过程中原料及产品的高温缩合产物,其主要成分为芳烃(质量分数达 90% 以上),且主要是双环以上稠环芳烃的混合物,其中茚、甲茚及其同系物,萘、甲基萘、乙基萘、二甲基萘以及蒽、苊、菲等组分含量较高,且侧链短、碳/氢比高、灰分含量低、重金属含量很低,其组成随裂解原料及裂解条件不同而有所差异,产量是乙烯产量的 15%~20%[2]。乙烯焦油初馏点低、终馏点高、密度和黏度较大,一般炼化企业没有乙烯焦油的加工流程,有时会制约乙烯装置的高负荷运行,乙烯焦油作为燃料油出厂经济效益也较低。浙石化建有4.2 Mt/a的蒸汽裂解制乙烯装置,产出乙烯焦油0.4 Mt/a。浆态床渣油加氢装置建成投产前,乙烯焦油的去向是浙石化的一道难题。浆态床渣油加氢装置建成后,鉴于其中主要发生临氢热裂化反应,其反应器为非固定床形式,不存在堵塞催化剂床层空隙的风险,因此将乙烯焦油作为浆态床渣油加氢装置的原料,开展浆态床渣油加氢装置掺炼乙烯焦油的试验,并持续运行超过5个月,以下讨论掺炼乙烯焦油对该浆态床渣油加氢装置的影响。

1 乙烯焦油掺炼工艺流程

图1为浆态床渣油加氢装置掺炼乙烯焦油的工艺流程示意。自化工罐区来的乙烯焦油与减压渣油、催化裂化油浆混合后进入新鲜进料缓冲罐,经新鲜原料泵抽出,依次经3台常规换热器预热,再经新鲜进料加热炉加热后进入混合进料缓冲罐,并在其中与新鲜催化剂前躯物和减压塔塔底循环油混合,混合进料缓冲罐中的混合原料经反应进料泵升压后送至反应器。在浆液反应单元,混合原料油分为3股物流被送至3台并列的浆态床反应器底部。反应在浆态床反应器内部进行,高温循环氢通过每个反应器内部的两个独立分配盘分别进入到反应器中。混合进料与热循环氢均从反应器下部进入,自下而上流动。在浆态床反应器中,进行热裂化和加氢精制反应,转化为气体、石脑油、中间馏分油和蜡油馏分。反应器流出物由浆液(反应器操作条件下液相的反应产物、未转化的原料以及液相中细微分散的固相)和气相(未反应的氢气和反应器操作条件下气相的反应产物)组成,浆液进入分馏系统进行产品分离。

图1 浆态床渣油加氢装置掺炼乙烯焦油的工艺流程示意

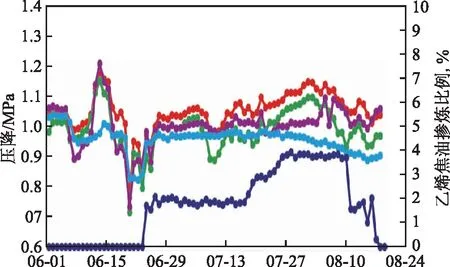

图2 乙烯焦油不同掺炼比例下的新鲜进料加热炉炉管压降变化

2 装置设计原料与乙烯焦油主要性质

表1为装置设计原料与乙烯焦油的典型性质。由表1可见:2022年8月26日乙烯焦油初馏点为140 ℃,350 ℃时馏出质量分数为63.1%,550 ℃时馏出质量分数达88.2%,而550 ℃以上馏分质量分数低于13%,表明乙烯焦油中柴油、蜡油组分比例较高,这部分组分可以降低减压渣油的黏度,乙烯焦油的残炭为8.81%,C5沥青质质量分数为9.79%,硫质量分数为0.049 4%,金属(Ni+V)质量分数为0.3 μg/g。与装置设计原料相比,乙烯焦油残炭、沥青质含量、杂原子含量均较低,在掺炼比不高的情况下对装置进料性质的影响不大。乙烯焦油中轻质多环芳烃含量高,热裂化性能较差,可起到溶解、分散、稳定浆液的作用[2]。

表1 装置设计原料与乙烯焦油的主要性质

3 掺炼乙烯焦油试验

浆态床渣油加氢装置从2022年6月24日开始掺炼乙烯焦油,初始掺炼量为5 t/h,掺炼比例为1.72%(w,下同),乙烯焦油线界区压力为0.6~0.7 MPa,温度为100~107 ℃;7月18日开始逐步提高掺炼比例,7月25日掺炼量提至10 t/h、掺炼比例提高至4%后基本稳定,并连续平稳运行超过5个月。

浆态床渣油加氢装置掺炼乙烯焦油前后的原料主要性质见表2。由表2可见:随着装置开始掺炼乙烯焦油,到逐步提高掺炼比例至4%左右,掺炼乙烯焦油对原料油馏程性质的影响最大,初馏点降低至210 ℃左右,350 ℃馏出物质量分数略升高至2.5%,相应540 ℃馏出物质量分数从7%左右增至11%左右;C5沥青质含量有所增加,因乙烯焦油掺炼比例较低,应该与乙烯焦油关系不大,可能主要是减压渣油性质变化所致;硫含量、密度和残炭变化不大。掺炼乙烯焦油后,原料性质变化结果与之前预测基本一致,说明掺入较低比例的乙烯焦油对原料油性质的影响不大。

表2 掺炼乙烯焦油前后的原料油主要性质

4 掺炼乙烯焦油对装置运行的影响

4.1 对新鲜进料加热炉压降的影响

考虑到乙烯焦油的性质特点,掺炼时其在新鲜进料加热炉炉管中是否发生缩合结焦是关注的重点,如发生结焦则会使炉管管内压降上升,影响装置的长周期运行。图1为2022年6月1日至2022年8月17日新鲜进料加热炉(F1001)4路炉管管内压降变化情况。由图1可见,随着乙烯焦油掺炼比例的提高,新鲜进料加热炉4路炉管管内压降并未出现上涨的趋势,虽然在1.0 MPa上下有小幅波动,但相对稳定,表明乙烯焦油掺炼比例约4%时,对新鲜进料加热炉系统的运行不会造成影响。

4.2 对装置关键控制参数的影响

EST浆态床反应器是一个浆态鼓泡反应器,在鼓泡反应器里,由于注入富氢流,液体保持在气泡状态;鼓泡段完全混合并且热量均匀[3]。因此,在装置加工负荷不变时,正常运行过程中反应器内平均温度和平均密度(指反应器内气液固物料混合相的密度)是反应系统需要控制的最主要参数:保持平均温度恒定,整个装置的其他主要运行条件也会保持恒定(如流量、组成等);保持平均密度稳定,则反应器内返混效果稳定,气液固三相分布均匀[4]。

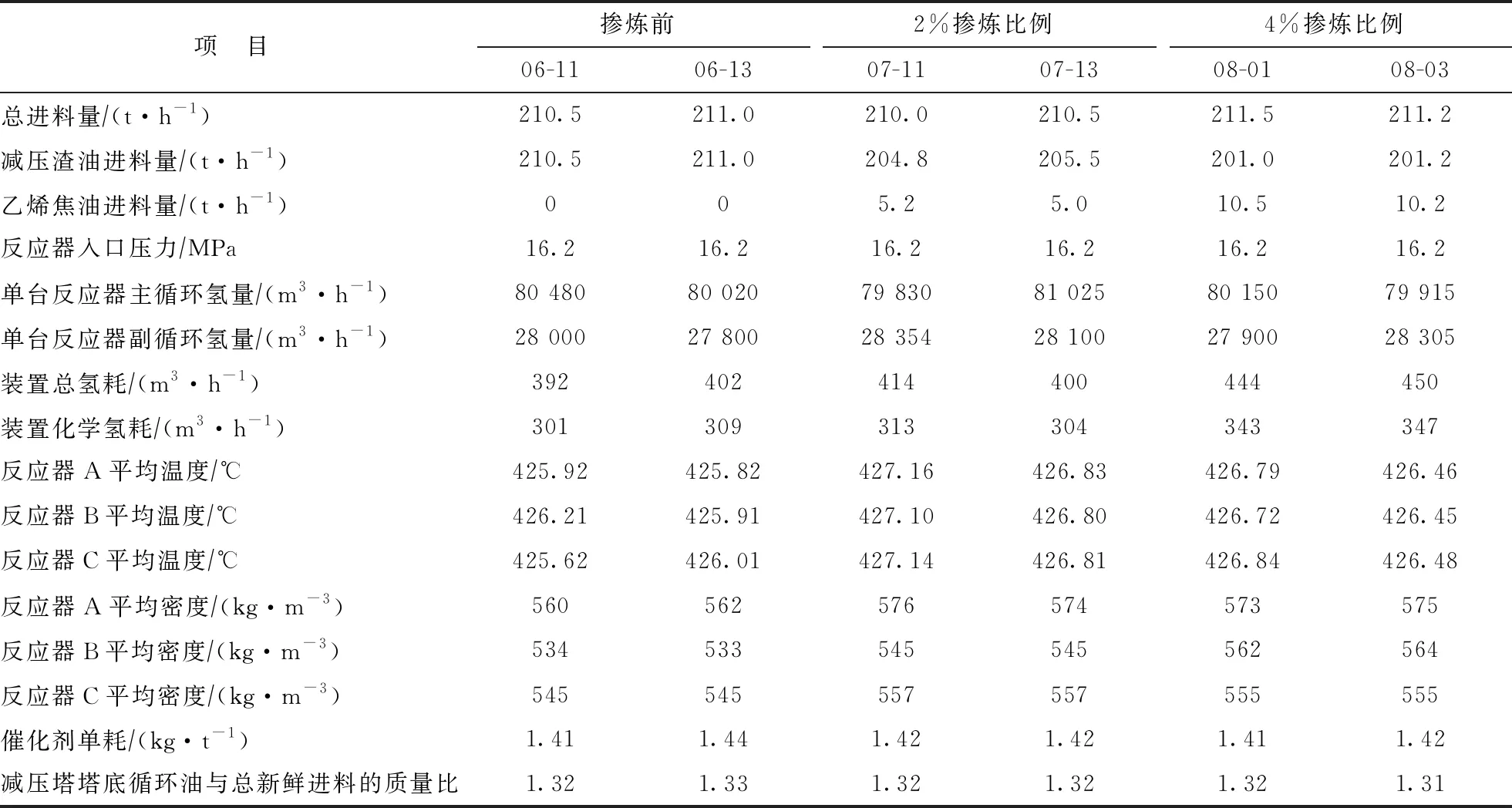

表3为掺炼乙烯焦油前后的装置关键控制参数。由表3可见,掺炼乙烯焦油前后,3台反应器器内平均温度都保持在(426±0.5)℃,反应器内平均密度分别为573,564,555 kg/m3,催化剂单耗没有变化,维持在1.4 kg/t左右,说明在4%左右的掺炼比例条件下,乙烯焦油对反应系统的影响可以忽略不计。

表3 掺炼乙烯焦油前后装置关键控制参数变化

4.3 对装置关键产品质量和收率的影响

该浆态床渣油加氢装置属于重油转化装置,关键产品是石脑油、柴油和蜡油,其中轻石脑油作为蒸汽裂解制乙烯原料,重石脑油和柴油作为柴油加氢裂化装置的原料,蜡油作为蜡油加氢裂化装置和蜡油加氢精制装置的原料,其产品性质直接影响下游二次加工装置的平稳运行[5]。

掺炼乙烯焦油前后装置主要产品性质变化见表4。由表4可见:在不同乙烯焦油掺炼比例时,轻、重石脑油产品的馏程、族组成等性质基本不变;柴油产品初馏点、50%馏出温度、95%馏出温度等性质变化不大,乙烯焦油掺炼比例为4%时,柴油密度(20 ℃)从掺炼前的862.1 kg/m3增加至879.7 kg/m3,组分中多环芳烃质量分数由20.0%增加至22.3%,密度和多环芳烃含量增加可能是因为乙烯焦油轻馏分中芳香烃含量高,柴油中多环芳烃含量高有利于下游柴油加氢裂化装置增产重石脑油;乙烯焦油掺炼比例为4%时,蜡油产品C7不溶物质量分数为371 μg/g,残炭为0.17%,初馏点为281 ℃,50%馏出温度为402 ℃,98%馏出温度为505 ℃,密度(20 ℃)为964.5 kg/m3,这些性质与掺炼乙烯焦油前相比略有变化,但变化不显著。此外,受EST浆态床渣油加氢装置本身反应机理的限制[6],柴油和蜡油中硫、氮含量变化与乙烯焦油掺炼比例没有关系。

表4 掺炼乙烯焦油前后主要产品性质对比

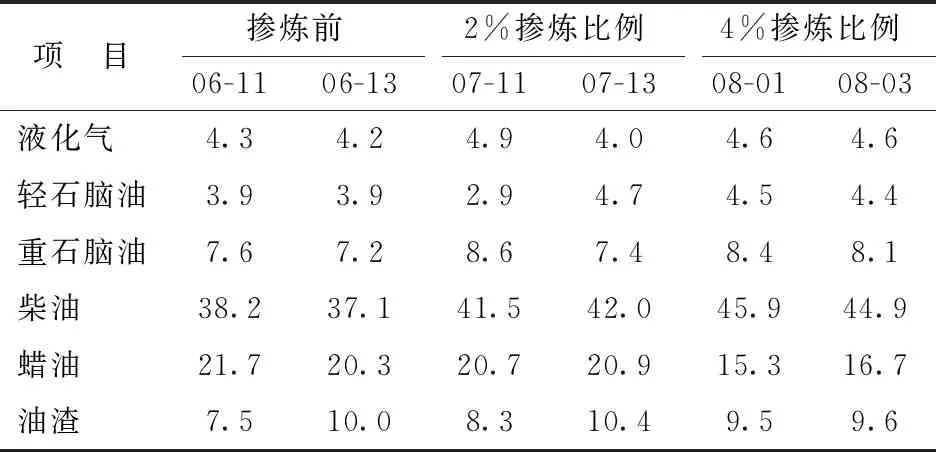

掺炼乙烯焦油前后装置主要产品收率变化见表5。由表5可见,乙烯焦油掺炼比例的提高对液化气、轻石脑油、重石脑油和油渣等产品收率的影响不大,对柴油和蜡油收率的影响略大,如与6月13日未掺炼乙烯焦油时相比,8月1日掺炼4%乙烯焦油时柴油的收率增加8.8百分点,蜡油收率降低5.0百分点。

表5 掺炼乙烯焦油前后各主要产品收率对比 w,%

5 结束语

(1)EST浆态床渣油加氢装置掺炼乙烯焦油对装置安全平稳运行没有明显的不利影响,是目前条件下除作为燃料油外较好的处置方案。乙烯焦油在4%左右的掺炼比例下不会对新鲜原料系统、反应系统、浆液分馏系统的分馏塔、换热器等设备的正常运行造成影响,没有出现堵塞结焦、压降增加等问题。装置掺炼乙烯焦油对柴油产品性质是有利的,其中多环芳烃质量分数增加2百分点左右;对柴油和蜡油收率有一定影响,柴油收率增加3百分点左右,蜡油收率降低4百分点左右。

(2)由于乙烯焦油中类柴油组分在60%以上,而且初馏点较低,掺炼比例高会影响到混合进料性质,进而影响混合进料泵运行,同时造成反应器内返混效果变差。如果继续提高掺炼比例,可能会对设备运行产生不利影响,因此能否继续提高掺炼比例还需要进一步验证。乙烯焦油轻组分中包含的萘等芳烃可能对反应系统和浆液分馏系统洗涤、延缓结焦有利,但目前尚无运行分析数据进行佐证,需要进一步试验分析。