优化组分油性质调合国B 98号车用汽油

刘 念 喜

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

98号车用汽油是一种高品质汽油,也是目前国内生产标准最高的油品。与其他标号汽油相比,其具有“两高两低”的优势[1-3],即抗爆性和动力性更高,有害物质含量和尾气污染物含量更低。因此,98号车用汽油价格较高,多为高档轿车使用,被誉为“超级汽油”和“贵族汽油”[4-5]。随着经济不断发展,新疆地区对98号车用汽油需求量呈逐年上升趋势。

中国石化塔河炼化有限责任公司(塔河炼化)的汽油生产装置包括0.6 Mt/a连续重整装置、0.3 Mt/a临氢异构化装置和0.52 Mt/a二甲苯分离装置等。汽油调合组分包括重整生成油、重整汽油馏分(抽取二甲苯)、临氢异构化汽油馏分、C9+重芳烃组分、以及外购甲基叔丁基醚(MTBE)组分,共生产两种标号(92号和95号)的车用汽油,而对于符合国ⅥB质量标准的98号车用汽油,目前仅处于实验室模拟调合阶段。根据前期实验室小样调合结果,发现影响98号调合汽油(国ⅥB)质量的主要因素包括汽油辛烷值、芳烃含量和氧含量,表现为辛烷值偏低,芳烃含量及氧含量偏高,接近质量指标控制上限。

基于此,本课题通过优化调合组分油的性质,模拟调合得到满足国ⅥB质量标准要求的98号车用汽油。以下介绍组分油性质优化过程和98号汽油的模拟调合过程,为国内高品质汽油的生产提供借鉴和指导。

1 以现有组分油调合98号汽油

1.1 原 料

重整生成油、重整汽油馏分(抽取二甲苯)、临氢异构化汽油馏分、C9+重芳烃组分等,均取自塔河炼化工业生产装置;甲基叔丁基醚、异辛烷,均为工业级产品,市场外购。

1.2 调合方法

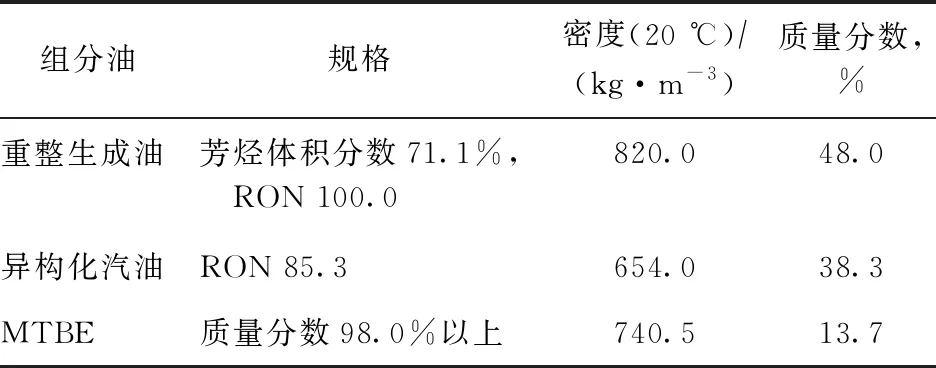

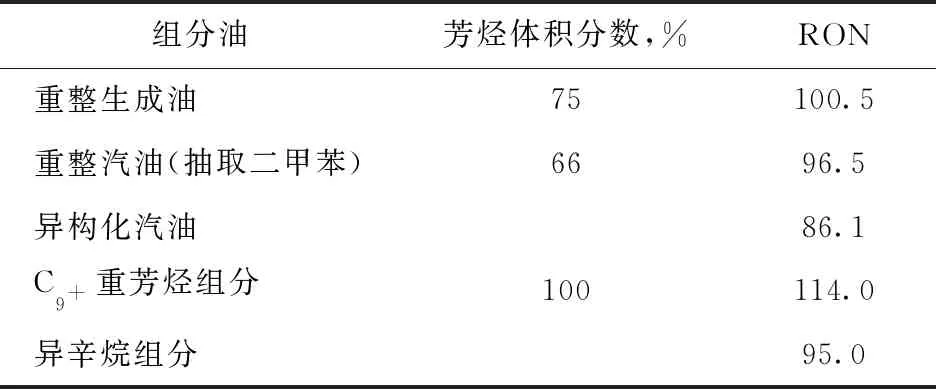

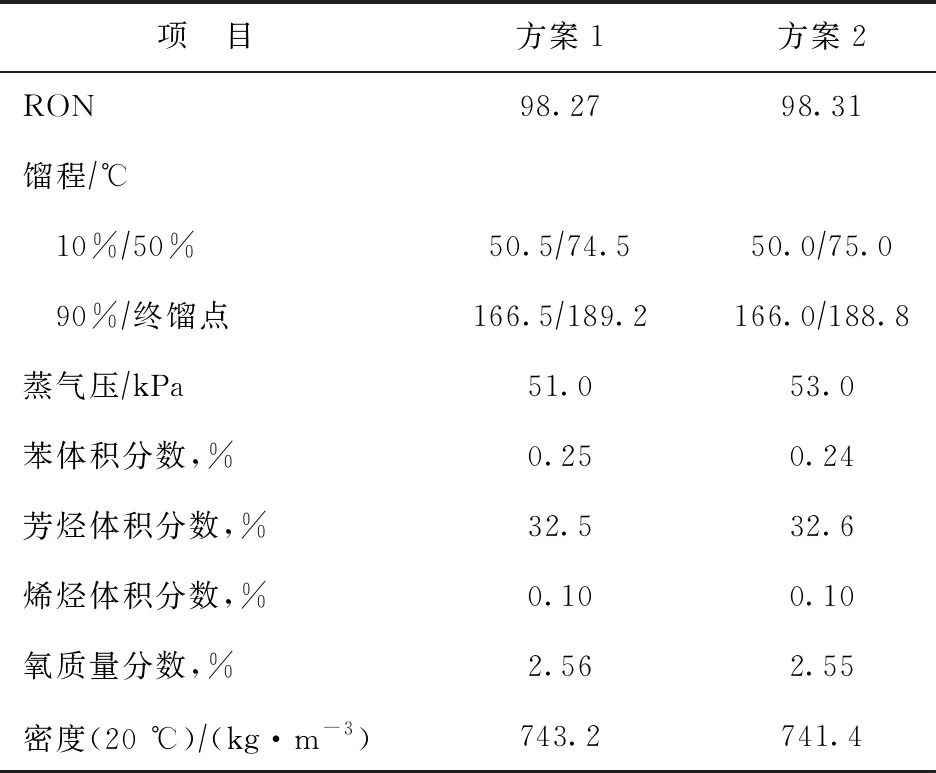

原料性质和调合方案如表1所示。按表1中原料油调合比例称取各调合原料组分,在室温下控制合适的转速搅拌30 min,使各种调合组分油充分混合均匀,静置2 h后进行样品分析[6]。

表1 原料性质及98号汽油的调合方案

原料及调合汽油样品分析项目包括研究法辛烷值(RON)、芳烃含量、氧含量等,均按现行国家标准方法或石化行业标准方法进行分析。

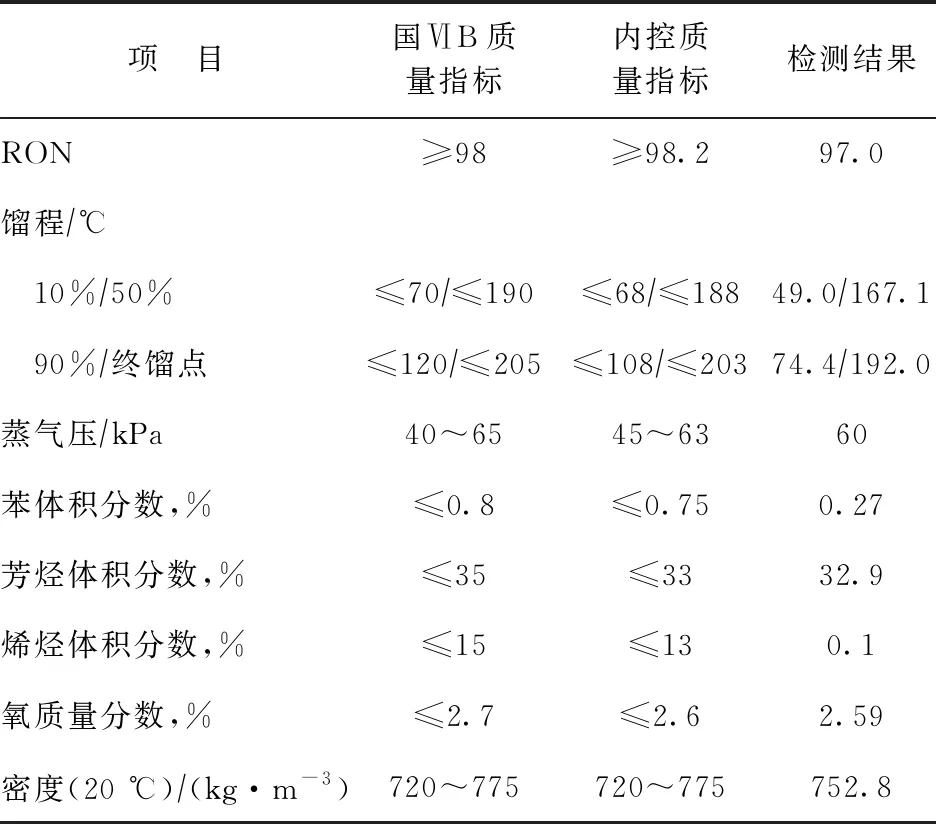

1.3 98号汽油调合结果

按表1调合方案调合得到98号车用汽油样品其性质见表2。从表2可以看出:调合样品的RON为97.0,没有达到内控指标(98.2)的要求;同时,调合样品的芳烃体积分数为32.9%、氧质量分数为2.59%,非常接近内控质量指标上限(33%和2.6%),余量非常小,说明以现有原料组分很难调合得到满足国ⅥB质量标准要求的高品质98号汽油。

表2 以现有原料组分调合所得98号汽油的性质

2 调合原料组分油的性质优化

鉴于以现有原料组分油难以调合得到高品质的98号汽油,拟优化调合组分油的性质,主要思路是提高异构化汽油的辛烷值、控制重整生成油的芳烃含量、以及外购高辛烷值组分异辛烷,调合得到满足国ⅥB标准辛烷值、芳烃含量、氧含量等质量指标要求的98号车用汽油。

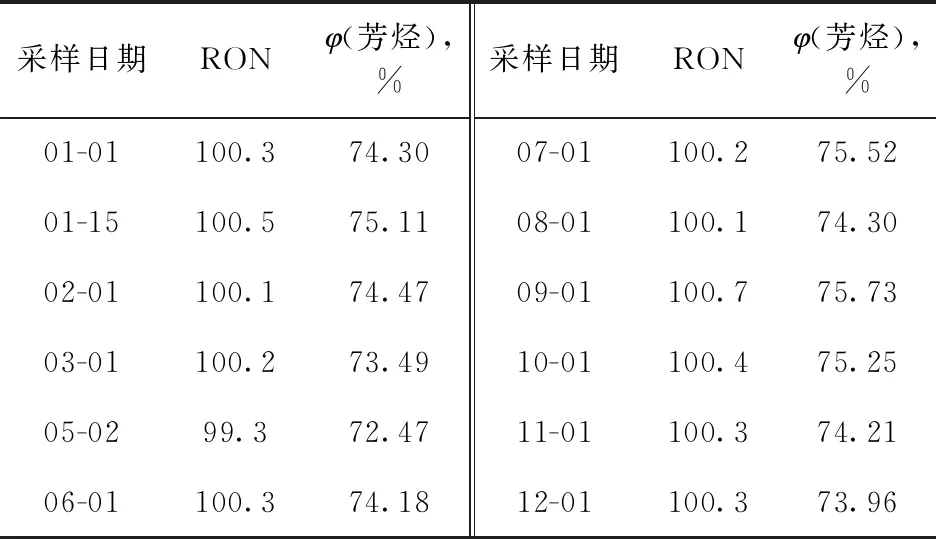

2.1 重整生成油质量优化

表3 重整生成油馏分关键性质测试结果

现0.52 Mt/a二甲苯分离装置以0.6 Mt/a连续重整装置脱烯烃精制后重整生成油为原料,通过重整生成油分馏塔、二甲苯分离塔抽取混合二甲苯后得到含有C5~C7及C9+重芳烃组分的重整汽油馏分,重整汽油馏分中的芳烃体积分数为62%~68%,对应的RON为95.0~97.2。

为了得到符合调合组分要求的重整生成油,实际生产过程需要将混合二甲苯于装置内跨线完全改至重整汽油馏分内,因而会影响部分混合二甲苯产品的出厂量,损失部分经济效益。

2.2 临氢异构化汽油质量优化

塔河炼化0.3 Mt/a Penex-DIH异构化装置是中国石油化工集团有限公司引进的首套Penex-DIH工艺装置,生产RON不低于85.0的异构化汽油[7]。

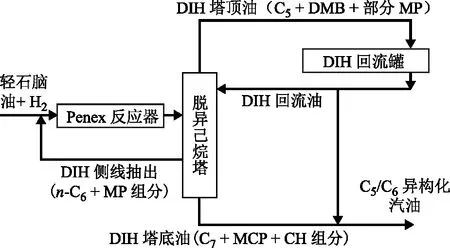

Penex-DIH工艺流程示意见图1。由图1可知,经精制后的补充氢和轻石脑油混合后进入异构化反应器进行反应,低辛烷值的正构烷烃转化为高辛烷值的异构烷烃,反应产物进入脱异己烷塔(DIH),将产物中辛烷值较低的正己烷(n-C6)和部分甲基戊烷(MP)组分通过DIH下部侧线抽出作为循环物料返回到异构化反应器入口进一步转化,高辛烷值的二甲基丁烷(DMB)和部分MP从DIH顶部分离出来至DIH回流罐,与DIH底部重组分甲基环戊烷(MCP)、环己烷(CH)及C7以上组分混合作为异构化汽油产品送出装置。通过调整塔顶产物中辛烷值较低的n-C6和部分MP组分,可使异构化汽油产品的RON达到85.0以上[8]。

图1 Penex-DIH工艺流程示意

临氢异构化汽油由脱异己烷塔回流油、脱异己烷塔塔底油两部分混合组成。正常生产工况下,脱异己烷塔塔顶回流油量约为22 t/h,塔底油量为2~3 t/h,侧线抽出循环量约为13 t/h。通过调整脱异己烷塔塔顶的回流量、侧线抽出返回量及异构化反应器入口温度,可以提高出装置异构化汽油辛烷值。

2.2.1脱异己烷塔塔顶回流油质量优化

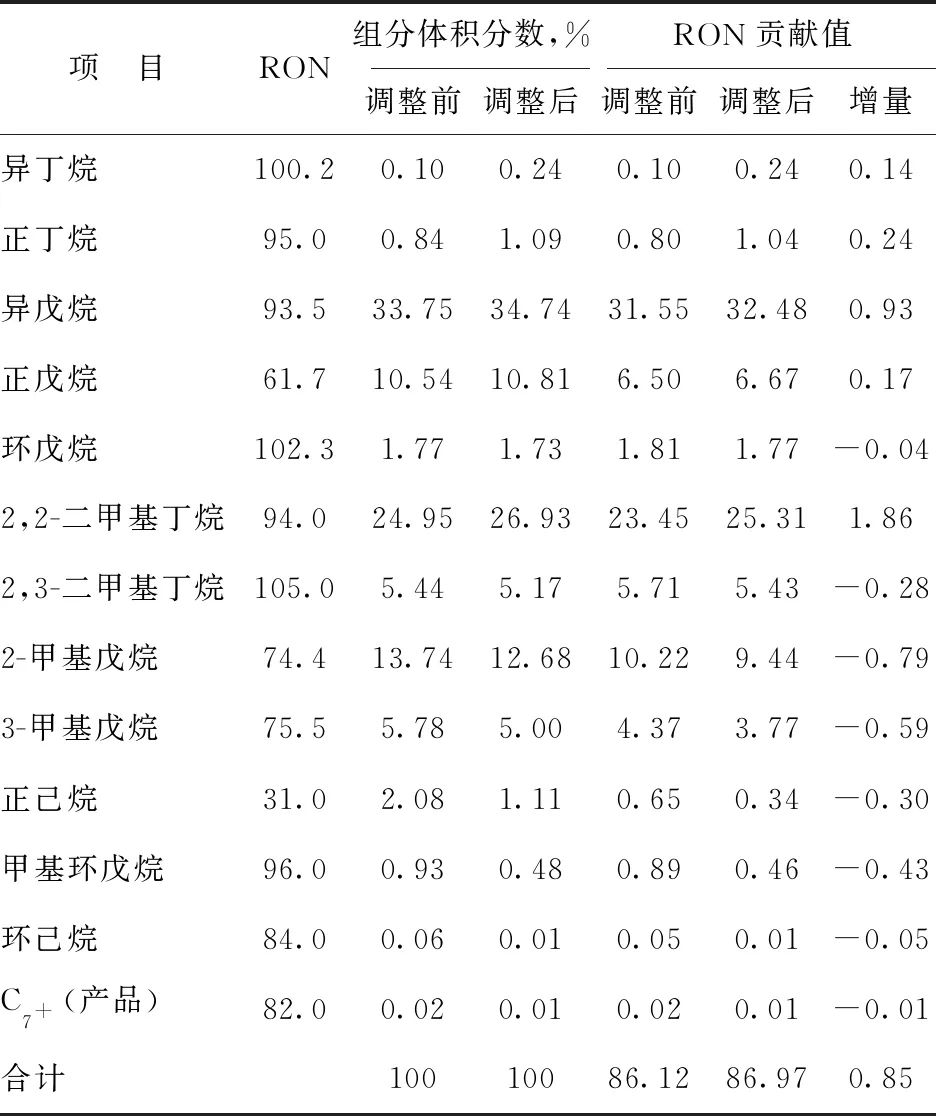

脱异己烷塔的主要作用是从稳定后的反应产品中分离出C6异构产物。调整反应器刻苛度,通过增大回流量可降低塔顶物料速率,从而提高低辛烷值物料循环量使其返回反应器进一步改质,进而提升脱异己烷塔回流油与出装置C5/C6异构化汽油的辛烷值。优化调整后,将脱异己烷塔塔顶回流量由22 t/h提高至26 t/h,侧线抽出循环量由13 t/h提高至16 t/h左右,并严格控制塔底抽出量保持在2~3 t/h。调整后,脱异己烷塔塔顶高辛烷值组分(RON为86.97)分离至回流罐内,脱异己烷塔侧线抽出的低辛烷值组分返至反应器再次反应,部分脱异己烷塔回流油高辛烷值组分(RON为86.97)与脱异己烷塔塔底的低辛烷值组分(RON约76.80)混合构成异构化汽油。优化调整前后脱异己烷塔回流油的组成与辛烷值见表4。

表4 优化调整前后脱异己烷塔回流油组分含量及辛烷值变化

由表4可以看出:脱异己烷塔回流油含有辛烷值较高的单体烃,如异戊烷、2,2-二甲基丁烷等,其辛烷值贡献值相对较高;通过优化调整,对油品辛烷值贡献较高组分的含量增加,如异戊烷组分的体积分数由33.75%提至34.74%,其RON贡献值增加0.93;2,2-二甲基丁烷组分的体积分数由24.94%提至26.93%,其RON贡献值增加1.86;优化调整前后,脱异己烷塔回流油RON整体增加约0.85。

虽然脱异己烷塔回流油辛烷值较高,但由于现有装置没有相关抽出流程,因此其无法作为单独组分用于高标号汽油的调合。

2.2.2异构化汽油馏分性质优化

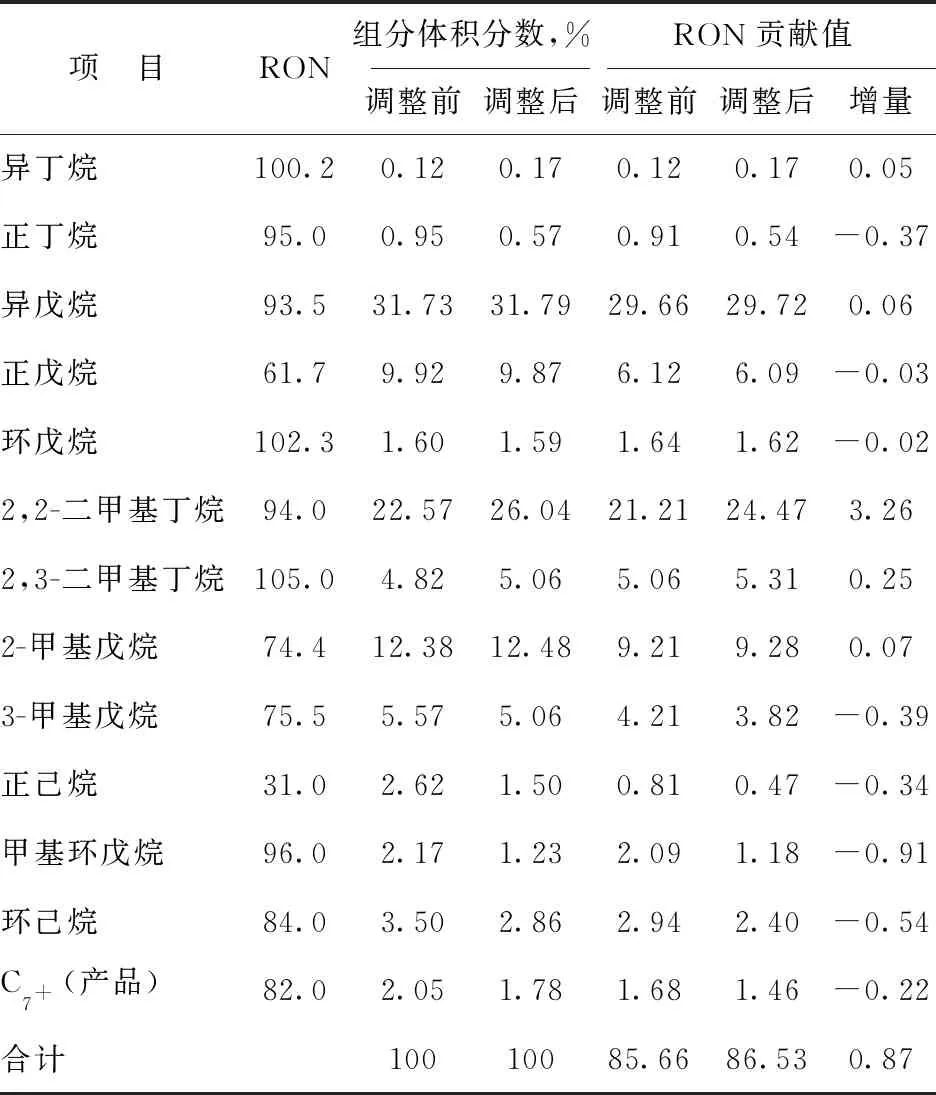

优化调整前后,出装置异构化汽油馏分的组成和RON变化见表5。由表5可以看出:优化调整后,对油品辛烷值贡献较高的组分含量增加,如2,2-二甲基丁烷组分的体积分数由22.57%提至26.04%,其RON贡献值增加3.26;出装置异构化汽油的RON增加0.87。

表5 优化调整前后异构化汽油组分含量及辛烷值变化

3 调合试验方案

通过前期优化调整,获得了符合调合组分性质要求的组分油,选用重整生成油、正常生产工况下重整汽油馏分(抽取二甲苯)、异构化汽油馏分、C9+重芳烃组分、异辛烷调合组分[10]进行98号车用汽油(国ⅥB)的调合试验。

为保证试验调合汽油满足国ⅥB标准质量指标要求,并有一定的控制裕量,调合组分的规格按照表6控制。由于其蒸气压可以依据重整汽油馏分及异构汽油馏分测量值进行适时调整,因而忽略其测算值。

表6 调合组分性质要求

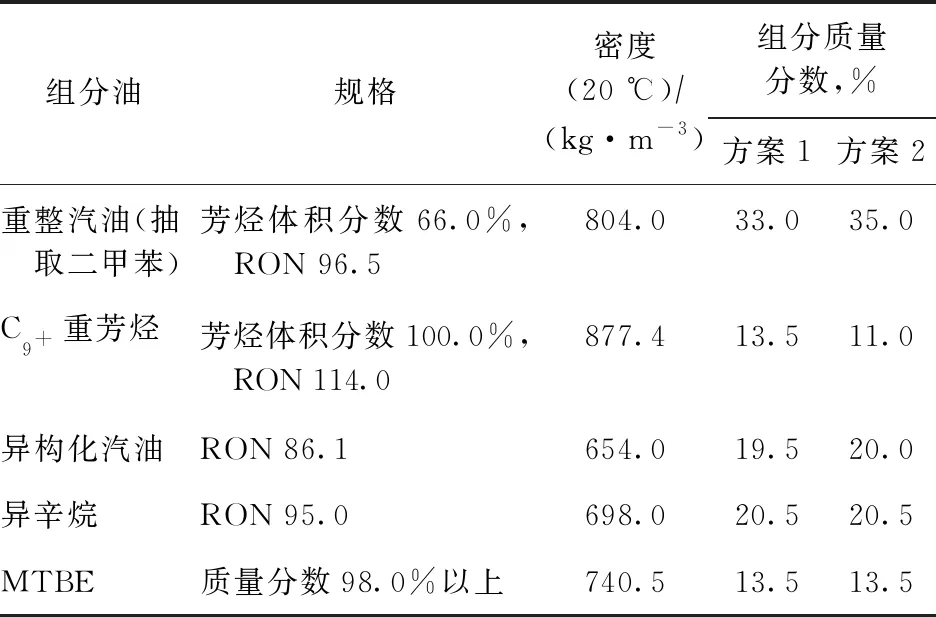

3.1 98号车用汽油初步调合试验方案

选用重整生成油、异构化汽油馏分、异辛烷、甲基叔丁基醚组分的调合试验方案见表7;调合得到98号汽油的性质如表8所示。由表7和表8可以看出,在异构化汽油馏分RON由85.3提升至86.1后,并添加异辛烷组分进行调合试验,两种调合方案得到的调合样品的RON比原料优化前调合样品(表1)提高了近1.3,且芳烃及氧含量也低于内控指标幅度较大,可调控裕量较大,且其所有指标均达到98号车用汽油(国ⅥB)的企业内控指标要求。可见,选用上述方案可以调合得到合格的98号车用汽油(国ⅥB)。

表7 初步调合试验方案

表8 初步调合试验汽油的性质

3.2 98号车用汽油优化调合方案

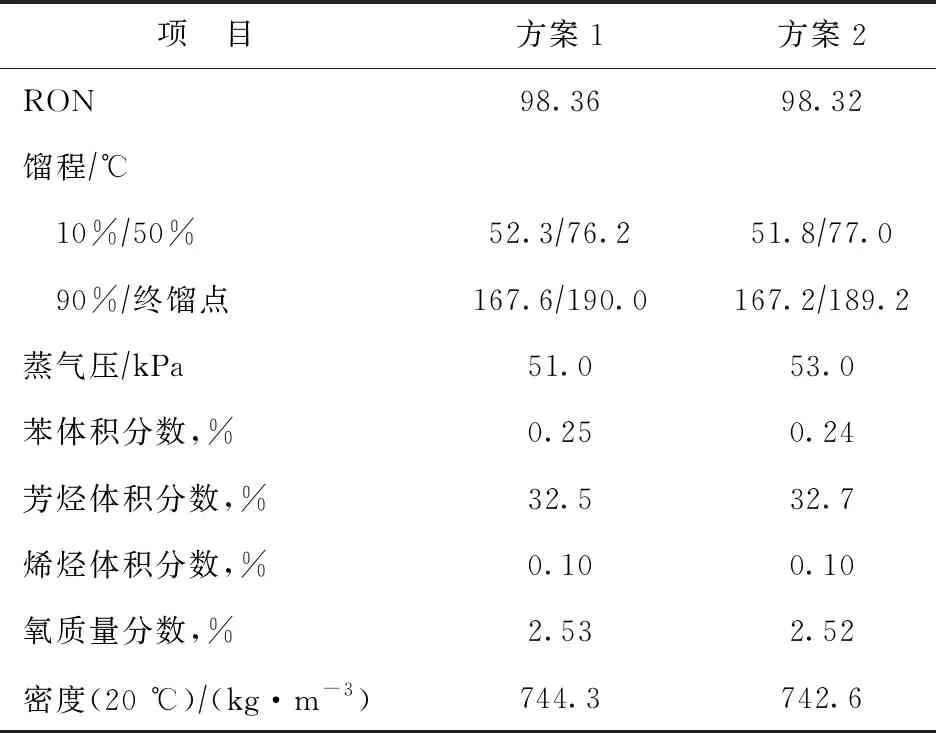

采用上述初步调合试验方案,虽可以调合出合格的98号车用汽油(国ⅥB),但为得到符合性能要求的重整生成油,需要将出装置混合二甲苯产品全部改至重整汽油内,大幅减少混合二甲苯产品出厂量,影响企业经济效益并增加装置能耗。而且,初步调合试验方案中异辛烷的调合比例高达22.5%,导致外购原料成本较高。为了在保证正常生产情况下利用现有重整汽油、异构化汽油组分等调合98号汽油,并降低异辛烷的调合比例以降低成本,特别优化设计了以重整汽油馏分(抽取二甲苯)、异构化汽油馏分、异辛烷、C9+重芳烃组分、MTBE为原料调合98号汽油的方案。

选用重整汽油(抽取二甲苯)、C9+重芳烃组分、MTBE等原料的优化调合试验方案见表9,调合得到98号汽油的性质见表10。由表9可以看出,选用高辛烷值C9+重芳烃组分进行调合,可将外购异辛烷的调合比例降至20.5%,比初步方案降低2.0百分点。由表10可知,优化方案调合得到汽油样品的辛烷值和芳烃含量指标也有所改善,氧质量分数比初步方案降低约0.03百分点,其他关键指标均满足国ⅥB标准98号车用汽油的企业内控标准要求。而且,值得说明的是,依据优化调合试验方案,组分生产装置无需进行改造。

表9 优化调合试验方案

表10 优化后调合汽油的性质

4 结 论

(1)以塔河炼化炼油装置生产的现有组分为原料,难以调合得到满足国ⅥB标准质量指标要求的98号车用汽油。

(2)通过优化调整连续重整装置及异构化装置操作,提升98号汽油调合原料组分油的关键性质,可以调合得到满足GB 17930—2016标准要求的国ⅥB 98号车用汽油。但为了满足对调合组分性能指标的要求,需要对装置进行改造,严重影响企业经济效益并增加装置能耗。因此,该调合方案有明显的劣势。

(3)选用现有重整汽油馏分(抽取二甲苯)、优化调整后异构化汽油馏分、异辛烷、C9+重芳烃组分、MTBE进行98号车用汽油调合,可以调合出满足GB 17930—2016标准质量指标要求的98号车用汽油(国ⅥB),装置无需改造且外购异辛烷原料调合比例降低,可减少装置改造费用和汽油调合成本,提升企业经济效益。