“燃料-润滑油”型炼油厂“油转特”方案研究

史 晓 迪

(中石化石油化工科学研究院有限公司,北京 100083)

根据生产原料油的不同,橡胶增塑剂主要有3类:石蜡基、芳烃基和环烷基,分别适用于不同的橡胶产品。其中,石蜡基橡胶增塑剂与橡胶相容性较差,限制了其应用,因而市场上应用较多的是芳烃基和环烷基增塑剂。芳烃基橡胶增塑剂与橡胶相容性较好,但一般含有致癌性的多环芳烃,在橡胶生产和使用过程中会释放有毒物质,因而市场迫切需要环保型芳烃基橡胶增塑剂。

国内对环保型芳烃基橡胶增塑剂的市场需求约为150 kt/a,而国内现有产能仅约60 kt/a,因而多依赖进口。研究表明,通过加工润滑油基础油糠醛精制抽出油生产环保型芳烃基橡胶增塑剂,是一条具有经济性的可行路径[1]。糠醛抽出油是润滑油基础油精制副产物,富含芳烃且经济价值较低,因而利用糠醛抽出油生产高价值的环保型橡胶增塑剂可为企业提升利润[2-9]。

近年来,随着汽油、柴油市场消费量需求增长乏力趋势不断加重,以及化工原料和特种化学品需求不断增加,“燃料型”炼油厂逐渐向“油转化”和“油转特”方向发展。某10 Mt/a“燃料-润滑油”型炼油厂的主要产品为汽油、喷气燃料、柴油、润滑油基础油、石蜡等,而且其润滑油加工流程采用“老三套”加工工艺,在生产润滑油基础油的同时会副产大量糠醛精制抽出油,一般只能用作船用燃料油、沥青等产品的低价值调合组分。为推动该炼油厂实现“油转特”转型发展,考虑以生产环保型芳烃基橡胶增塑剂等特种产品为转型方案[10]。因此,设计利用糠醛抽出油生产环保型芳烃基橡胶增塑剂方案,并对该“油转特”转型方案进行总流程优化研究。

1 企业流程概述

某10 Mt/a“燃料-润滑油”型炼油厂主要设有常减压蒸馏、延迟焦化、蜡油加氢、催化裂化、加氢裂化、连续重整、产品加氢精制、糠醛精制、酮苯脱蜡、白土精制、润滑油加氢及石蜡加氢等炼油装置。该厂常减压蒸馏装置的部分减压蜡油作润滑油基础油生产装置的原料,部分减压蜡油经蜡油加氢精制后作催化裂化装置原料,其余作为加氢裂化装置原料;同时部分加氢裂化装置尾油作为润滑油加氢装置原料;部分减压渣油作为船用燃料油调合组分,其余减压渣油作为催化裂化装置掺炼渣油或由延迟焦化装置处理。

2 炼油厂加工方案

基于炼油厂现有原油加工流程(基础方案),探索以生产环保型芳烃基橡胶增塑剂等特种产品推动炼油厂进行“油转特”转型,并分别对基础方案和“油转特”方案进行全厂总流程测算。

2.1 基础方案

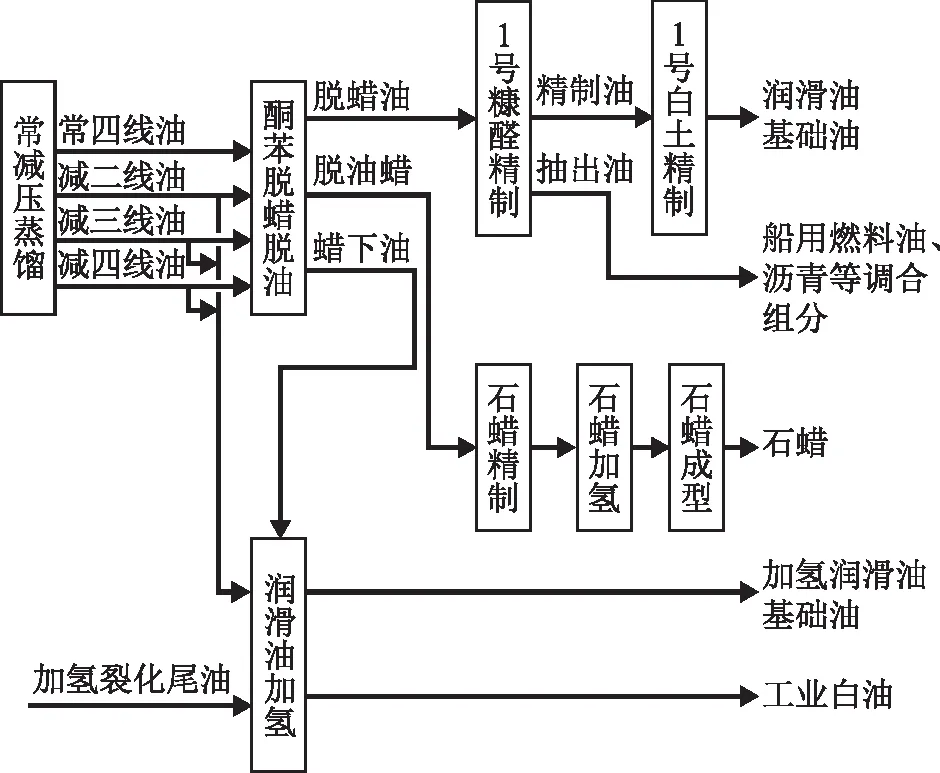

该炼油厂现有润滑油加工系统流程如图1所示。该厂润滑油系统现有加工流程采用“老三套”加工工艺,部分减压蜡油经酮苯脱蜡装置脱蜡后得到脱蜡油和脱油蜡;脱蜡油经糠醛精制装置加工得到精制油和抽出油,糠醛精制油经过白土精制后生产润滑油基础油,而糠醛抽出油作为船用燃料油调合组分外卖;脱油蜡经石蜡精制、石蜡加氢及石蜡成型装置生产半精炼石蜡或全精炼石蜡;部分减压蜡油及加氢裂化尾油作为润滑油加氢装置原料,经过加氢精制及异构脱蜡后生产加氢润滑油基础油或工业白油。

图1 某炼油厂现有润滑油加工流程示意

2.2 “油转特”优化方案

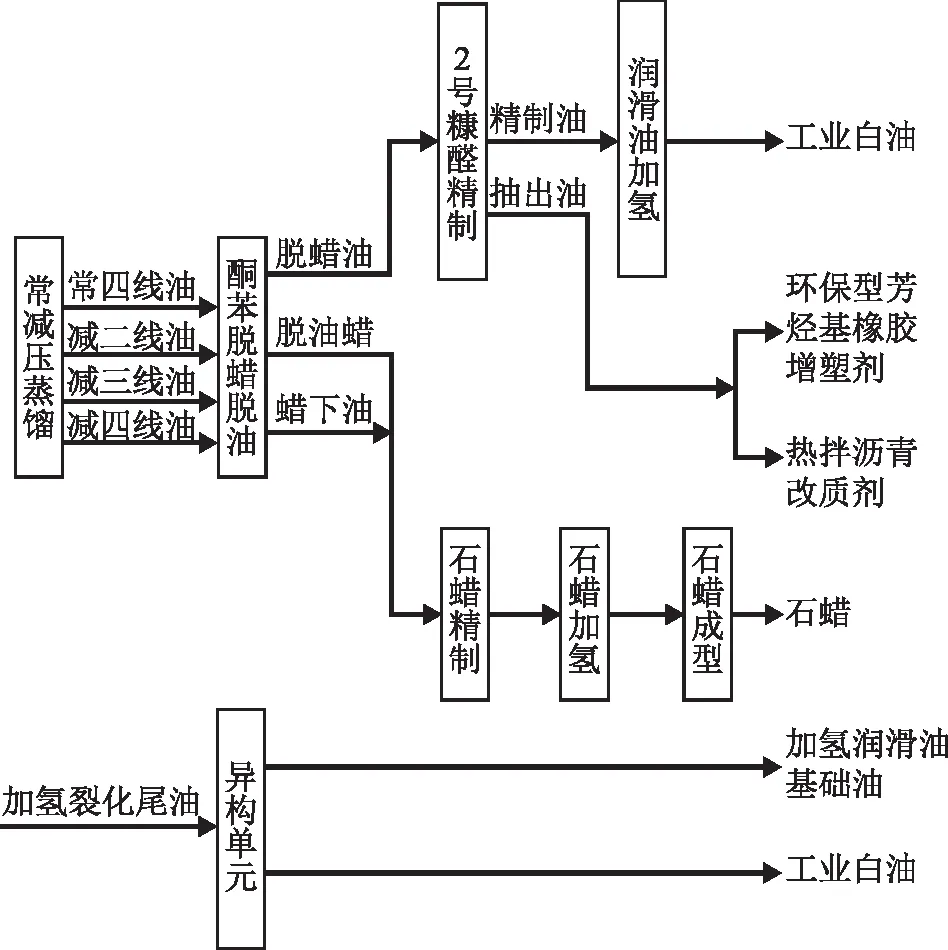

对于基础方案进行“油转特”改造规划方案研究[11]:①增加低硫船用燃料油及高等级沥青产量;②调整加氢裂化装置操作参数,增产加氢裂化尾油作为润滑油加氢异构单元原料,并确保尾油产量满足润滑油加氢装置要求;③将润滑油加氢装置加工的直馏润滑油馏分改进酮苯脱蜡装置;④利用减三线馏分油及减四线馏分油的糠醛抽出油,生产环保型芳烃基橡胶增塑剂和热拌沥青改质剂;⑤润滑油加氢异构单元主要加工加氢裂化尾油,润滑油加氢精制单元加工处理糠醛精制油,停开用于糠醛精制油的1号白土精制装置。优化后的润滑油加工流程如图2所示。

图2 该炼油厂优化后的润滑油加工流程示意

由图2可知:在“油转特”优化方案中,将加工能力较小的原1号糠醛精制装置改造为环保型芳烃基橡胶增塑剂生产装置,并新建2号糠醛精制装置来处理酮苯脱蜡装置的脱蜡油;糠醛精制油进润滑油加氢精制单元生产工业白油,而糠醛抽出油作为环保型芳烃基橡胶增塑剂生产装置的原料,生产环保型芳烃基橡胶芳烃增塑剂;将润滑油加氢异构装置的精制单元及异构化单元分开操作,其中润滑油加氢异构单元的原料全部为加氢裂化尾油;最后,将酮苯脱蜡装置的蜡下油作为催化裂化原料。

生产方案调整后,增加了低硫船用燃料油及高等级沥青的产量,并新增了环保型芳烃基橡胶增塑剂的生产流程;进而利用润滑油加氢装置的加氢单元处理糠醛精制油,生产工业白油兼产部分API Ⅰ类润滑油基础油,利用润滑油加氢装置的异构单元处理加氢裂化尾油,生产加氢基础油及工业白油。

3 新旧方案比较

3.1 外购原料对比

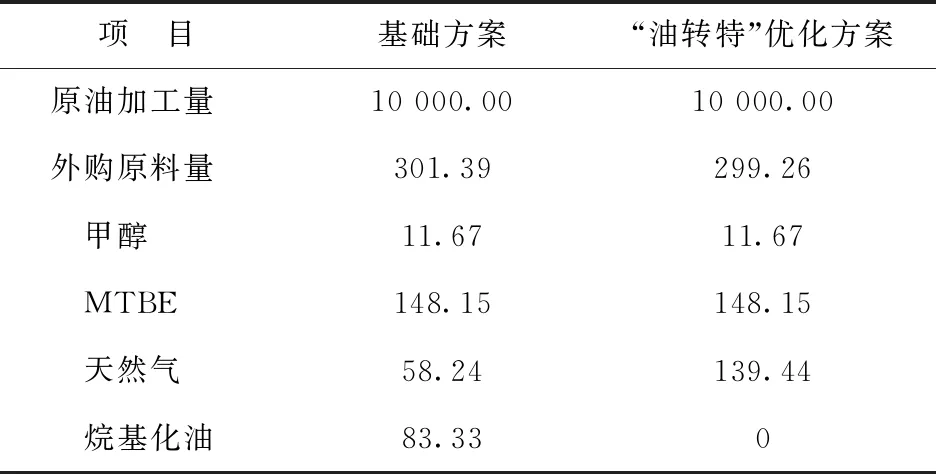

优化前后不同加工方案下加工原油/原料组成如表1所示。由表1可知:“油转特”方案与基础方案的原油加工规模均为10 Mt/a;通过调整生产方案,“油转特”方案无外购烷基化油,但外购天然气增多。全厂流程优化后,汽油池组分性质得到改善,所以无需外购烷基化油,但加氢过程氢耗增大而导致天然气外购量增多。

表1 两种方案原料组成对比 kt/a

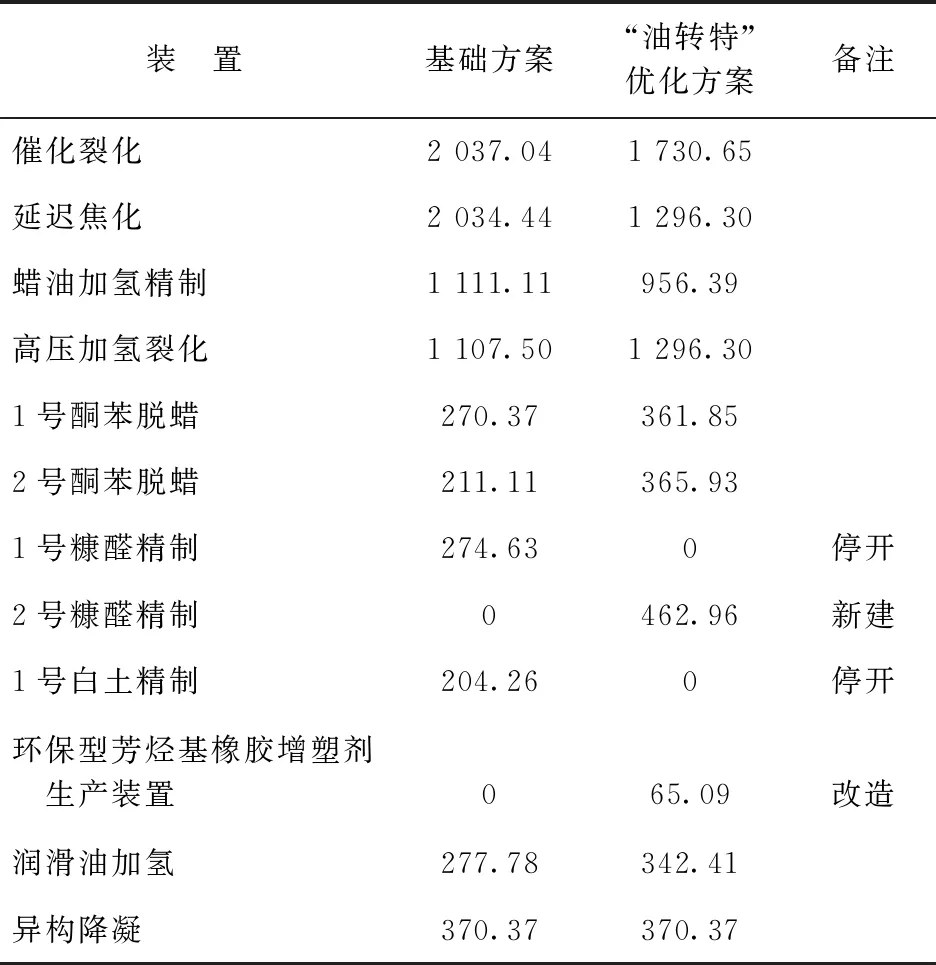

3.2 装置负荷对比

两种方案中主要加工单元的加工负荷对比如表2所示。由表2可知:由于增加了低硫船用燃料油及高等级沥青的产量以及润滑油基础油生产装置原料加工量增加,炼油系统催化裂化、延迟焦化等装置加工负荷下降。润滑油加工系统原料量增加,新建的2号糠醛装置加工负荷为462.96 kt/a,改造的环保型芳烃基橡胶增塑剂生产装置的加工负荷为65.09 kt/a。

表2 两种方案主要装置加工负荷对比 kt/a

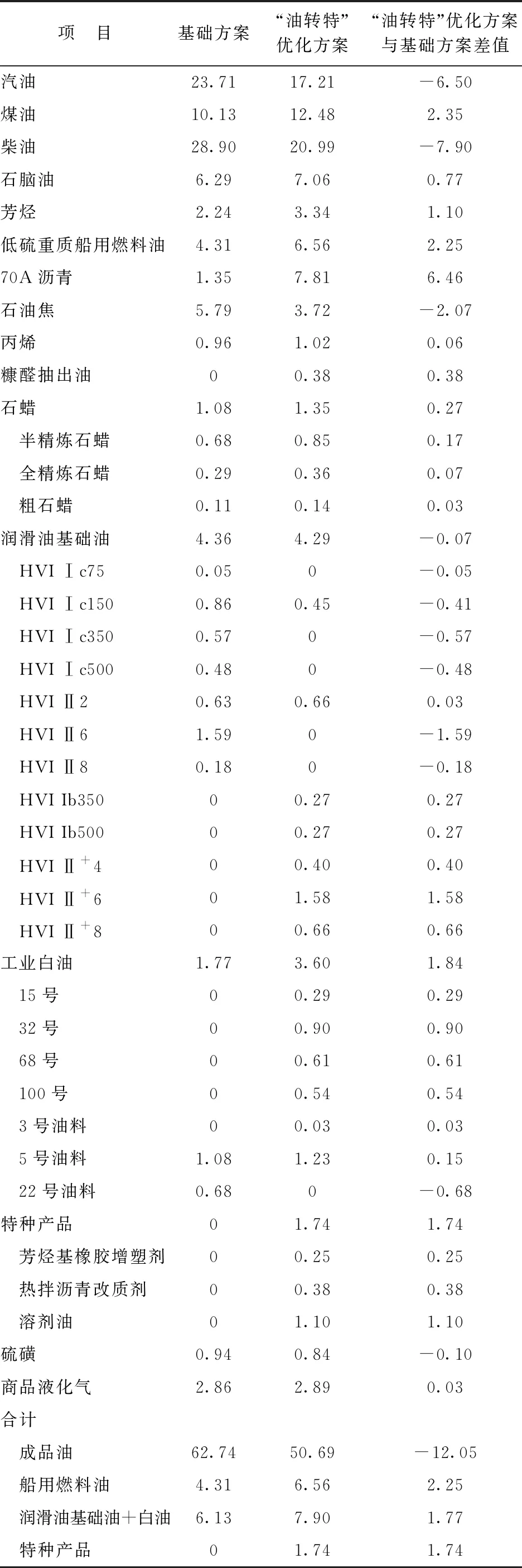

3.3 产品结构对比

两种方案的主要产品分布如表3所示。由表3可以看出:与基础方案相比,“油转特”优化方案的汽油和柴油收率明显下降,分别下降6.5%和7.9%,煤油产品收率虽然小幅增加,但成品油总收率由62.74%降至50.69%;低硫重质船用燃料油收率则由4.3%增加至6.6%;70A沥青产率增幅较大,由1.35%增至7.81%;润滑油基础油及白油的产率由6.1%增至7.9%,其中润滑油基础油的品质提高,能够生产出HVI Ⅱ+类基础油,工业白油的种类也增多;优化方案增加了环保型芳烃基橡胶增塑剂等特种产品的生产流程,特种产品产率为1.74%。相比之下,采用“油转特”优化方案后成品油收率下降12.00百分点,船用燃料油收率增加2.25百分点,润滑油基础油及白油产率增加1.77百分点,特种产品产率增加1.74百分点,全厂产品结构表现出由燃油向特种油品转化的趋势,达到了“油转特”的目的。

表3 两种方案主要产品分布对比 w,%

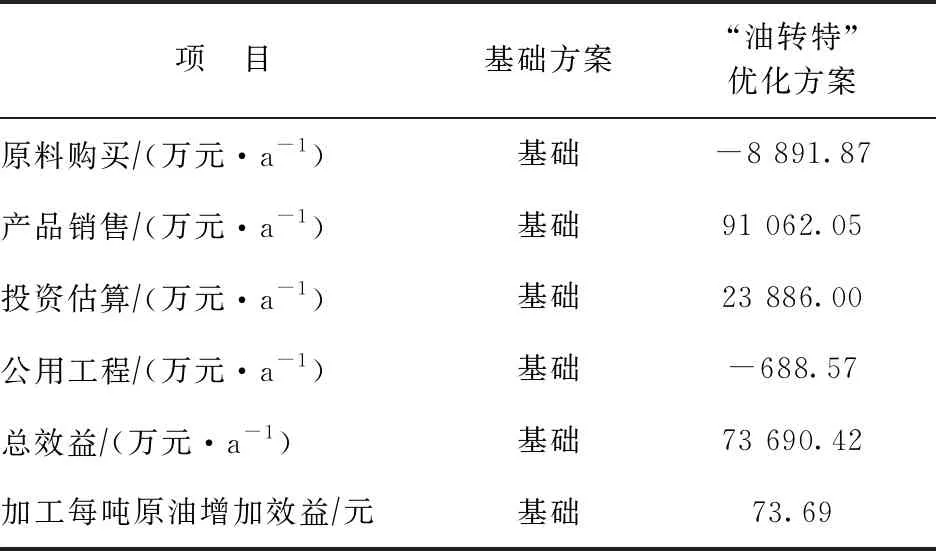

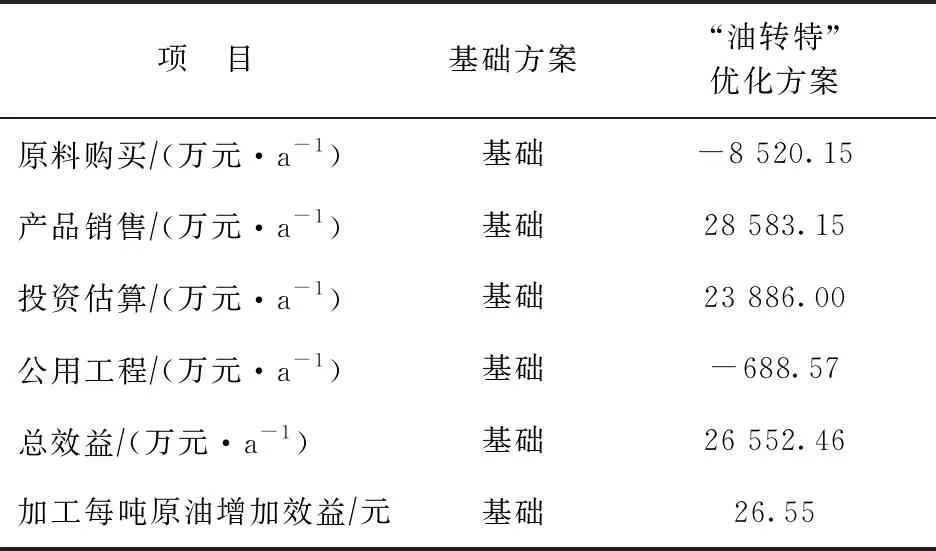

3.4 效益对比

在国际原油价格为80美元/bbl(1 bbl≈159 L)及国内过去三年平均原油价格下分别对两种方案进行效益测算,结果如表4、表5所示。从表4和表5可以看出,采用不同的价格体系进行测算,“油转特”方案的总利润均比基础方案有明显增加。在80美元/bbl价格体系下,加工每吨原油的效益增加73.69元,全年效益增加73 690万元;在国内过去三年平均价格体系下,加工每吨原油的效益增加26.55元,全年效益增加26 552万元。相比基础方案,“油转特”优化方案虽然增加了新建及改造装置的投资,但通过全厂流程优化不再需要外购烷基化油,使全厂原料成本降低、产品结构改善,从而使全厂效益明显上升。因此,该炼油厂的“油转特”优化方案对其他需要进行“油转特”转型的炼油厂具有一定的借鉴意义。

表4 80美元/bbl价格体系下两种方案效益对比

表5 国内过去三年平均价格体系下两种方案效益对比

综上可知,该10 Mt/a“燃料-润滑油”型炼油厂,采用生产包含环保型芳烃基橡胶增塑剂等特种产品的“油转特”转型方案,通过增加低硫重质船用燃料油、高等级沥青产品产量以及增设环保型芳烃基橡胶增塑剂的生产流程,炼油厂成品油收率降低,船用燃料油、润滑油基础油以及特种产品产率增加,炼油厂效益明显提升。

4 结 论

(1)对某10 Mt/a“燃料-润滑油”型炼油厂,采用生产包含环保型芳烃基橡胶增塑剂等特种产品的“油转特”优化方案,通过增加低硫重质船用燃料油和高等级沥青产品产量以及增设环保型芳烃基橡胶增塑剂的生产流程,降低了炼油厂成品油收率,提高了船用燃料油、润滑油基础油以及特种产品产率,炼油厂效益得到明显提升。

(2)与该厂原加工流程相比,“油转特”优化方案无外购烷基化油,但外购天然气量增多;增加了特色产品低硫重质船用燃料油及高等级沥青产品的产量;润滑油加氢异构装置的精制单元及异构化单元分开操作,糠醛精制油由润滑油加氢精制单元生产工业白油,糠醛抽出油则用于生产环保型芳烃基橡胶增塑剂;润滑油加氢异构单元原料全部调整为加氢裂化尾油;最大化地生产润滑油基础油、工业白油以及特种产品。

(3)与原加工流程相比,采用设计的“油转特”优化方案后,成品油收率下降12.00百分点,船用燃料油收率增加2.25百分点,基础油及白油产率增加1.77百分点,特种产品产率增加1.74百分点。