新型椭圆固定阀塔板的流体力学性能

邹小艺,赵 培,孙 浩

(华东理工大学化工学院,上海 200237)

在“双碳”目标背景下,石化行业实现节能减排转型发展的进程越来越紧迫[1]。板式蒸馏塔是石化行业最常见的分离提纯设备之一[2],其结构和性能不仅决定着企业的生产进程和产品质量,也是深度影响着其降本增效和节能减排[3]。然而,近年来,对板式塔塔板的研究偏重于提高操作能力和传质效率,而塔板对不同复杂原料的操作适应性却没有实质性的提高[4];塔板因结焦堵塞而导致装置停车的比例逐步上升[5],不仅造成大量原料和能源损耗,也严重制约了企业生产进度。

浮阀塔板因受浮阀上下浮动的限制并不适合在易结盐、结垢的传质环境中长周期运转[6]。由于固定阀塔板与浮阀塔板结构相似,中国石化某炼油厂[7]和中国石油某炼油厂[8]分别将分离塔的浮阀塔板更换为固定阀塔板,从而大幅降低了塔板除垢和清焦频率,解决了堵塞问题并提高了处理量。为了消除企业现有设备瓶颈,提高塔板的抗堵塞性能,本课题组开发了新型椭圆固定阀塔板内构件,将阀盖由原来的圆形改为椭圆形,使固定阀的有效湿润边周长增加以提高气液接触面积;采用了倾斜式双阀腿结构,以减少阀腿数、缓解塔板结垢堵塞[9]。

本研究旨在考察椭圆固定阀塔板的流体力学规律,并与筛孔塔板性能进行对比,以期更深入地探讨其性能;同时,从数值模拟的角度设置定性分析指标,预测传质元件内部的两相微观流态,优化传质元件结构,强化气液传质过程和分离效果[10-11],奠定椭圆固定阀塔板在石化领域的应用基础。

1 实 验

椭圆固定阀塔板及传质元件的结构示意见图1,其结构参数见表1。由图1和表1可知,共设计了3种不同开孔率的椭圆固定阀塔板A,B,C,其开孔率分别为5.3%,8.4%,12.0%。

表1 椭圆固定阀塔板结构参数

图1 椭圆固定阀塔板及传质元件结构示意

试验装置主体为一个高6 m、直径1.2 m、塔板间距0.45 m的以空气-水为操作物系的中型冷态模型试验塔(冷模塔),内置4层塔板(由下至上依次为第1,2,3,4层塔板),如图2所示。冷模塔内部构件由上向下分别为除沫器、雾沫夹带捕集板、4层塔板、漏液收集板等。

图2 试验装置及流程

在空气-水物系中,空气由风机直接输送至塔釜,经过气体分布器后均匀上升,其流量由标准毕托管测量;水则由离心泵通过涡轮流量计计量后送至第4层塔板上方,从溢流堰流入降液管,气液两相在塔板上接触。在第3层塔板上下装有压差计,可直接读取压降数值。产生的雾沫夹带和漏液均由对应的导流管引流至收集筒,并计量雾沫夹带qt和漏液量qq。试验操作参数见表2。试验过程中,考察不同椭圆固定阀塔板结构参数和不同操作参数(气相流量、液相流量)下的冷模塔流体力学参数,因此气相流量需要在0.39~2.70 m3/s间调节,而液相流量则选择17.8,35.6,53.4 m3/h 3种工况条件。

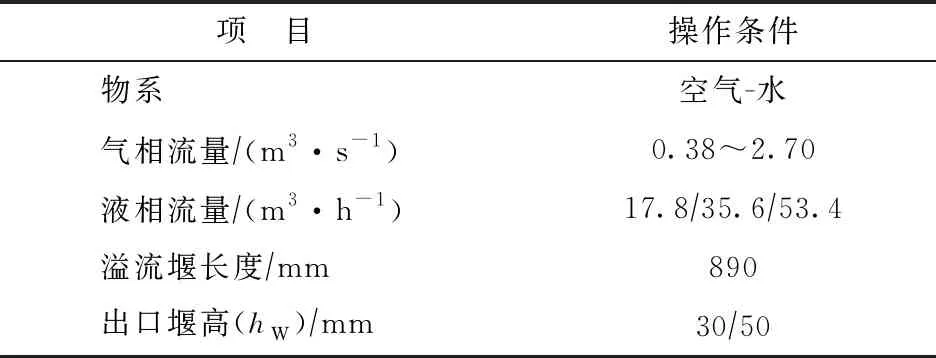

表2 试验操作参数

2 结果与讨论

2.1 干板压降

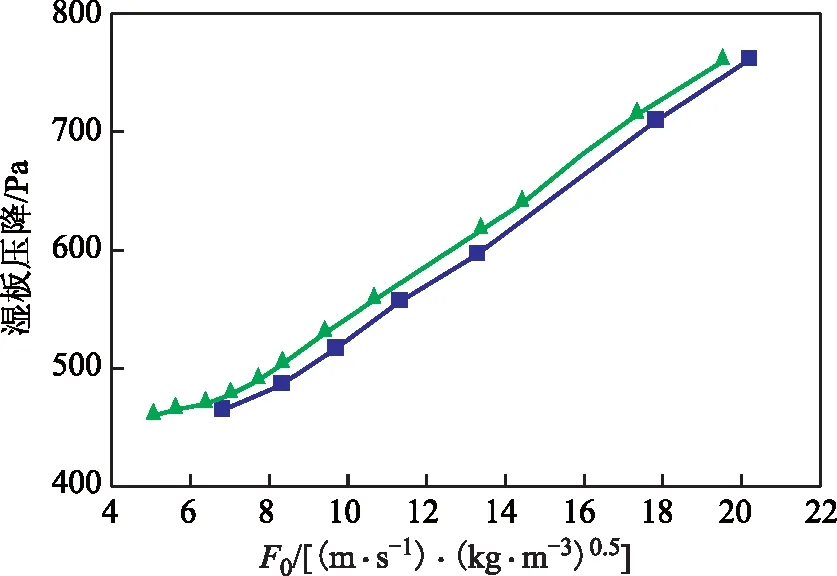

干板压降是指仅有气体自下而上穿过塔板时因塔板结构产生的阻力损失[12]。不同开孔率塔板的干板压降(Δpd)随阀孔动能因子(F0)变化的趋势如图3所示。由图3可知,在阀孔动能因子相同的情况下,即阀孔气体流速一定时,塔板开孔率越大,则干板压降越大,其原因在于开孔率越大,阀孔数越多,气流通过产生的能耗也越多,同时阀孔布局相对密集,气体在相邻固定阀间产生的气流对冲现象更加严重,导致塔板压降的变化幅度增大。此外,3种塔板的干板压降均与F0成正相关关系,F0越大,气相产生的阻力损失越大。

图3 3种开孔率塔板的干板压降

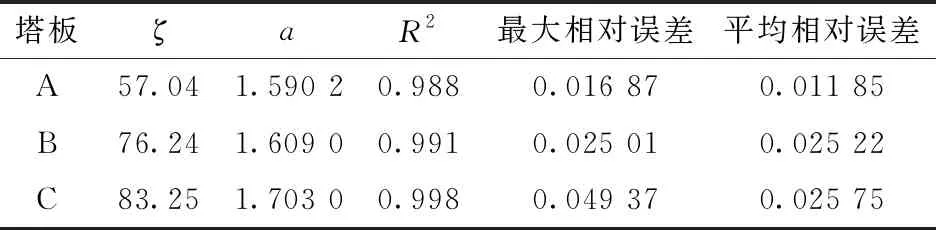

干板压降能够反映分离塔结构的合理性。学者们发现绝大多数塔板的干板压降均可与阀孔气速进行关联[13-14],其中固定阀型塔板的干板压降可由Stichlmair等[15]提出的经验式(1)对数据进行关联,得到干板压降关联式系数、拟合决定系数(R2)和误差如表3所示。

表3 干板压降数据关联结果

(1)

式中:F0为阀孔动能因子,(m/s)·(kg/m3)0.5;ζ为孔流系数;ρg为气相密度,kg/m3;g为重力加速度,m/s2;a为拟合参数。

从表3可以看出:塔板干板压降关联式的R2均在0.90以上,说明拟合精度符合要求;同时,干板压降与孔流系数的大小成正比,即塔板开孔率越大,拟合所得关联式的孔流系数也越大;此外,随着塔板开孔率增大,阀孔动能因子的拟合指数增加,说明塔板压降损失增加。

选取开孔率为8.4%的椭圆固定阀塔板(塔板B)的干板压降与筛孔(孔径为13 mm)塔板的干板压降进行对比,结果如图4所示。由于固定阀塔板上阀片的存在,气流通过阀孔后会受到阻挡并产生阻力损失;同时,气流从阀片周围喷出后,相邻固定阀间会存在一定程度的对吹现象,进一步增加阻力损失;二者共同影响使得固定阀塔板的干板压降高于筛孔塔板的。由图4可知,在相同开孔率下,与筛孔塔板相比,椭圆固定阀塔板的干板压降升高了10%~20%,但这个增加幅度较小,说明椭圆固定阀塔板的开孔形状、固阀排布等都是可行且良好的。

图4 椭圆固定阀塔板与筛孔塔板的干板压降

2.2 湿板压降

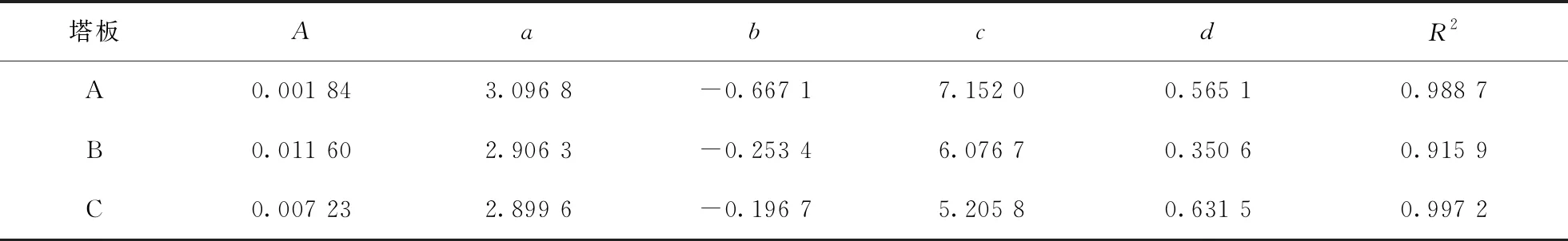

湿板压降与塔板上气液两相流动状态的关系较为复杂,影响湿板压降的主要因素为气速变化和液体流动,表现为塔板上清液层高度对压降的影响[16-18]。3种开孔率椭圆固定阀塔板的湿板压降如图5所示。

由图5可知,塔板的总压降均随着F0、液流强度(Lw)、堰高(hw)的增大而增大。这是因为:F0越大,气相通过阀孔后产生的干板阻力越大,使得相应的湿板压降逐渐升高;堰高和液流强度都是通过影响板上液层高度来影响湿板压降的,液层高度越大,气体通过液层的阻力也越大,塔板压降随之增大。同时,开孔率越大,湿板压降越大,原因在于开孔率较大时,阀孔间距较小,有液相存在时相邻阀孔间的对冲现象更加明显,导致能量损失增多。

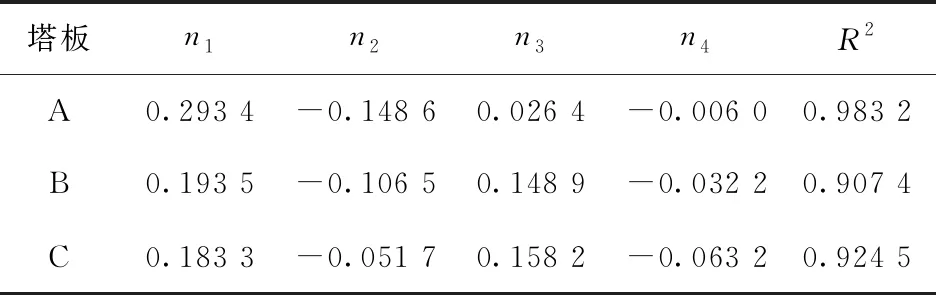

为了探究影响湿板压降的因素,采用加和模型法对数据进行拟合,其表达式见式(2)。从式(2)可以看出,湿板压降包括3部分:液层压降、干板压降、剩余压降,其中干板压降已经拟合,由于塔板剩余压降较小,可忽略,因此只需拟合液层压降中的充气因子,其具体拟合方法参见式(3),相关参数见表4。从表4可以看出,塔板充气因子关联式的R2均在0.90以上。当充气因子接近于 1时,塔板上液层高度接近于实际清液层高度,板上的气液扰动幅度较小,直接影响塔内气液传质效果。

表4 湿板压降数据关联结果

Δpw=ΔpL+Δpd+Δpr

(2)

(3)

式中:Δpw为湿板压降,Pa;ΔpL为液层阻力,Pa;Δpd为干板压降,Pa;Δpr为剩余压降,Pa;ua为根据有效传质面积计算得出的气体速度,m/s;ρl为液相密度,kg/m3;n1,n2,n3,n4为拟合参数。

在液流强度为40 m3/(m·h)、堰高为50 mm的条件下,椭圆固定阀塔板与筛孔塔板之间的湿板压降对比如图6所示。由图6可知,椭圆固定阀塔板的湿板压降略高于筛孔塔板。原因分析如下:首先,筛孔塔板没有阀盖结构,气流通过阀孔后不会撞击阀盖而导致能量损失,而气流通过椭圆固定阀塔板阀孔后会有能量损失,导致湿板压降增大,这与干板压降的结论一致;其次,固定阀塔板上的阀片对液相有一定支撑作用,使得相同工况下塔板上的液层厚度略高于传统筛孔塔板;相比而言,阀盖对湿板压降的影响更大,特别是在较大气速工况下。随着气速不断增大,气液接触逐渐呈喷射状态,塔板实际液层高度趋于一致,因此两种类型塔板的湿板压降逐渐趋近至相同。

图6 椭圆固定阀塔板与筛孔塔板的湿板压降

2.3 雾沫夹带

雾沫夹带是指气相负荷过高时下一层塔板的液体以液滴的形式吹进上层塔板而形成的轴向返混现象[19]。雾沫夹带的量过大时,会严重降低塔板效率。因而,工业上设定一定的雾沫夹带率,作为设备操作的上限。雾沫夹带率的定义见式(4)。

ev=qt/(q0+qt)

(4)

式中:ev为雾沫夹带率,%;qt为雾沫夹带量,m3/h;q0为塔板上液体流量,m3/h;q0+qt为进液量,m3/h。

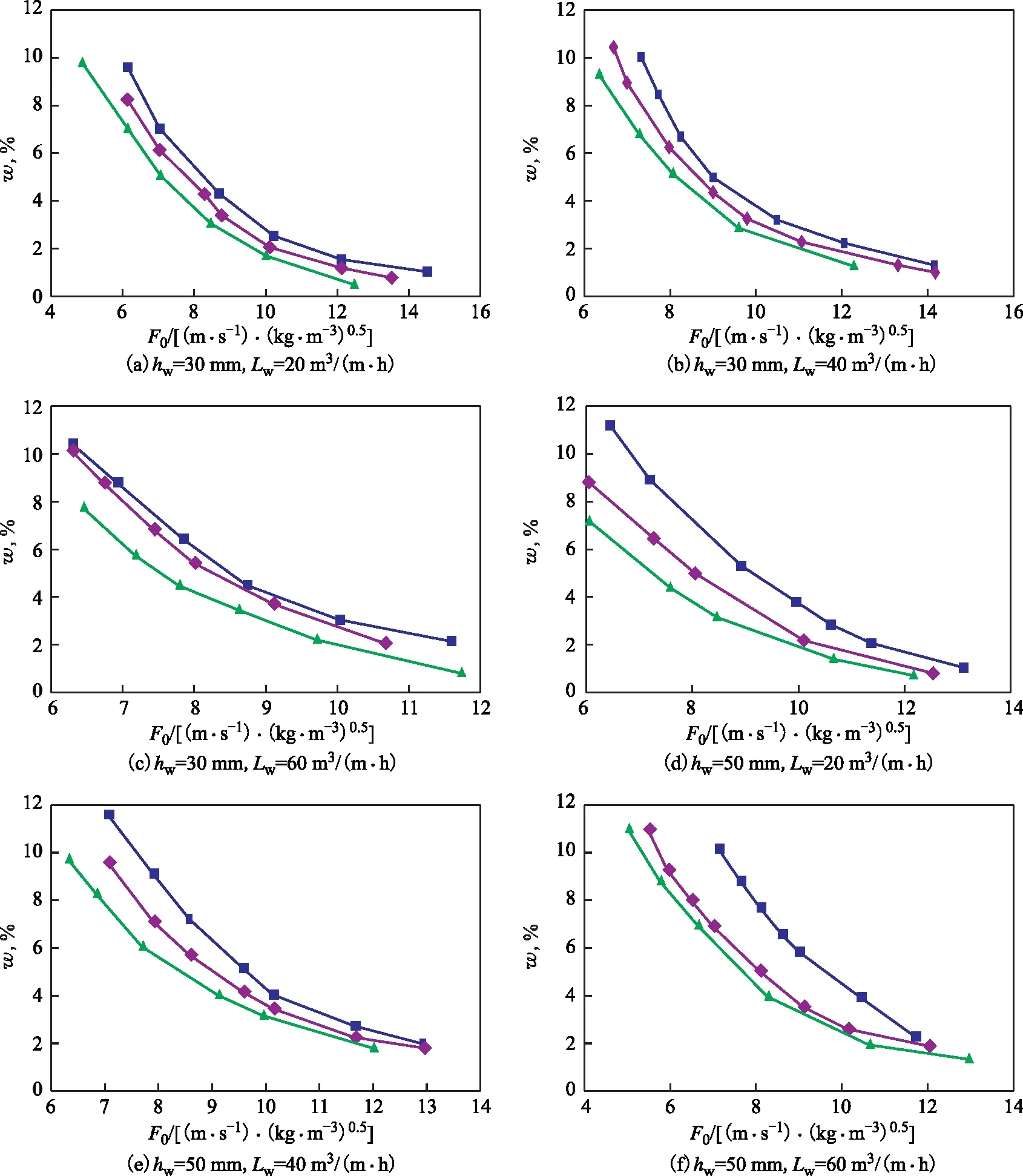

影响雾沫夹带的因素主要有塔板结构、开孔率、板间距及气液相负荷。考察椭圆固定阀塔板在不同液流强度、不同堰高下的雾沫夹带率,结果如图7所示。由图7可知:对于3种不同开孔率的塔板,雾沫夹带率均随F0的增加而增加;当堰高和液流强度一定时,开孔率较大的椭圆固定阀塔板的雾沫夹带率较小。这是因为随着塔板开孔率增大,通过单个阀孔的气速减小,导致气相没有足够的动能夹带更多液滴进入上层塔板而形成雾沫夹带;同时,开孔率越大,塔板有效面积越小,板上液层高度增大,气流穿过液层后的动能损失越多,会进一步降低雾沫夹带率。

图7 3种开孔率塔板在不同堰高和液流强度下的雾沫夹带率

在堰高和液流强度较高时,塔板上液层高度增加,导致某一气速下会有更多的小液滴被吹向上层塔板,使雾沫夹带率增大;与此同时,部分大液滴形成之初在弹溅作用下到达上层塔板,也导致雾沫夹带率增大。而当hw=30 mm,F0<15(m/s)·(kg/m3)0.5时,Lw为40 m3/(m·h)时的雾沫夹带率比Lw为20 m3/(m·h)时的工况略低,这是因为:液流强度低时,板上液层高度较小,气相更容易裹挟液滴至上层塔板而发生雾沫夹带;当气速增大后,塔板上液相流量限制了气体裹挟的液滴量和气液两相扰动弹溅的大液滴量。可见,气相流速和液流强度共同影响塔板雾沫夹带率变化。

在塔板间距为450 mm的条件下(其他板间距条件下可进行修正[20]),采用吴昕华等[21]提出的雾沫夹带模型[式(5)和式(6)]对试验测得雾沫夹带的数据进行处理后并拟合,结果见表5。

表5 雾沫夹带数据关联结果

(5)

(6)

式中:σ为空塔截面积与有效空塔截面积之比;cg气相负荷因子,m/s;u为空塔气速,m/s;φ塔板开孔率,%;HT为板间距,m;hf为塔板上泡沫层高度,m;hl清液层高度,m;A,a,b,c,d均为拟合参数。

值得说明的是,清液层高度hl是根据式(7)、式(8)计算得来的,泡沫层高度hf则是利用上文计算出的充气因子关联得到的α通过式(9)得来的。

hl=how+hw

(7)

(8)

hf=αhl

(9)

式中,how为高出堰的清液层高度,m。

从表5可以看出,3种开孔率塔板的雾沫夹带关联式的R2均在0.90以上,可用于优化设计时雾沫夹带量。

在液流强度为40 m3/(m·h)、堰高为50 mm的条件下,椭圆固定阀塔板与筛孔塔板雾沫夹带率的对比见图8。由图8可知,以雾沫夹带率10%为气相负荷上限时,筛孔塔板的阀孔动能因子F0为23.73(m/s)·(kg/m3)0.5,而椭圆固定阀塔板的F0为25.86(m/s)·(kg/m3)0.5,说明椭圆固定阀塔板允许有更高的气速上限。

图8 椭圆固定阀塔板与筛孔塔板的雾沫夹带率

2.4 漏液率

当阀孔气速过小时,气体动能无法支撑起塔板上的液体,导致上层塔板液体大量从阀孔漏至下层塔板,造成液相返混。漏液会占用塔板上的气相传质通道,导致塔板效率下降。而且,当漏液严重时会造成塔内压力大范围波动,引发设备塔振动而发生危险。泄漏率的定义式见式(10)。

w=qq/(q0+qq)

(10)

式中:w为漏液率;qq为漏液量,m3/h;q0为塔板上液体流量,m3/h;q0+qq为进液量,m3/h。

塔板漏液率与堰高、塔板结构、气液相负荷等因素有关。在不同的液流强度和堰高下,椭圆固定阀塔板的泄漏率如图9所示。由图9可知,3种开孔率的塔板均对气相负荷的变化反应灵敏,开孔率较大塔板的漏液率较高。随着F0增大,塔板的漏液情况迅速好转,且在F0高于某一限值时,不同开孔率塔板的漏液量逐渐趋于一致。这是由于随着气速增大,塔板上液体几乎完全被气相推动向上运动,漏液率显著减小。当堰高一定时,塔板液流强度与漏液率应呈正相关趋势,但液流强度为60 m3/(m·h)下的漏液率却稍低于液流强度为40 m3/(m·h)时的漏液率,这是因为,由式(10)可知q0增大时,漏液率反而降低。但随着hw增大,漏液率也增大,说明气相负荷一定时,液相负荷增大也是造成漏液的原因之一。

图9 3种开孔率塔板在不同堰高和液流强度下的漏液率

当气速增大到一定范围后,塔板的漏液基本消失,此时对应的阀孔气速称为泄漏点孔速(u0min)。在实际生产中,通常将w=5%时的阀孔气速设定为泄漏点孔速,作为设备气相操作的下限[22]。采用计算泄漏点孔速的经验式(11),对试验测试数据进行拟合,结果见表6。

(11)

从表6可以看出:塔板的泄漏点孔速关联式的R2均在0.90以上;同时,堰高对椭圆固定阀塔板的泄漏率影响更强,这是因为堰高与塔板的持液量成正比,持液量增加导致漏液更容易。相比之下,筛孔塔板没有阀盖结构,漏液量与塔板上液相负荷之比基本为定值,因而堰高对筛孔塔板的漏液率影响相对较小。

在液流强度为40 m3/(m·h)、堰高为50 mm的条件下,椭圆固定阀塔板与筛孔塔板的泄漏率对比见图10。由图10可知,当漏液率为10%时,筛孔塔板的F0≤8.2(m/s)·(kg/m3)0.5,而椭圆固定阀塔板的F0≤6.8(m/s)·(kg/m3)0.5。这说明在相同的阀孔气速下,筛孔塔板比椭圆固定阀塔板的漏液量更大。其原因在于,固定阀阀盖起到很好的支撑作用,可以防止液相直接从阀孔落入下一层塔板,有效减少了漏液。

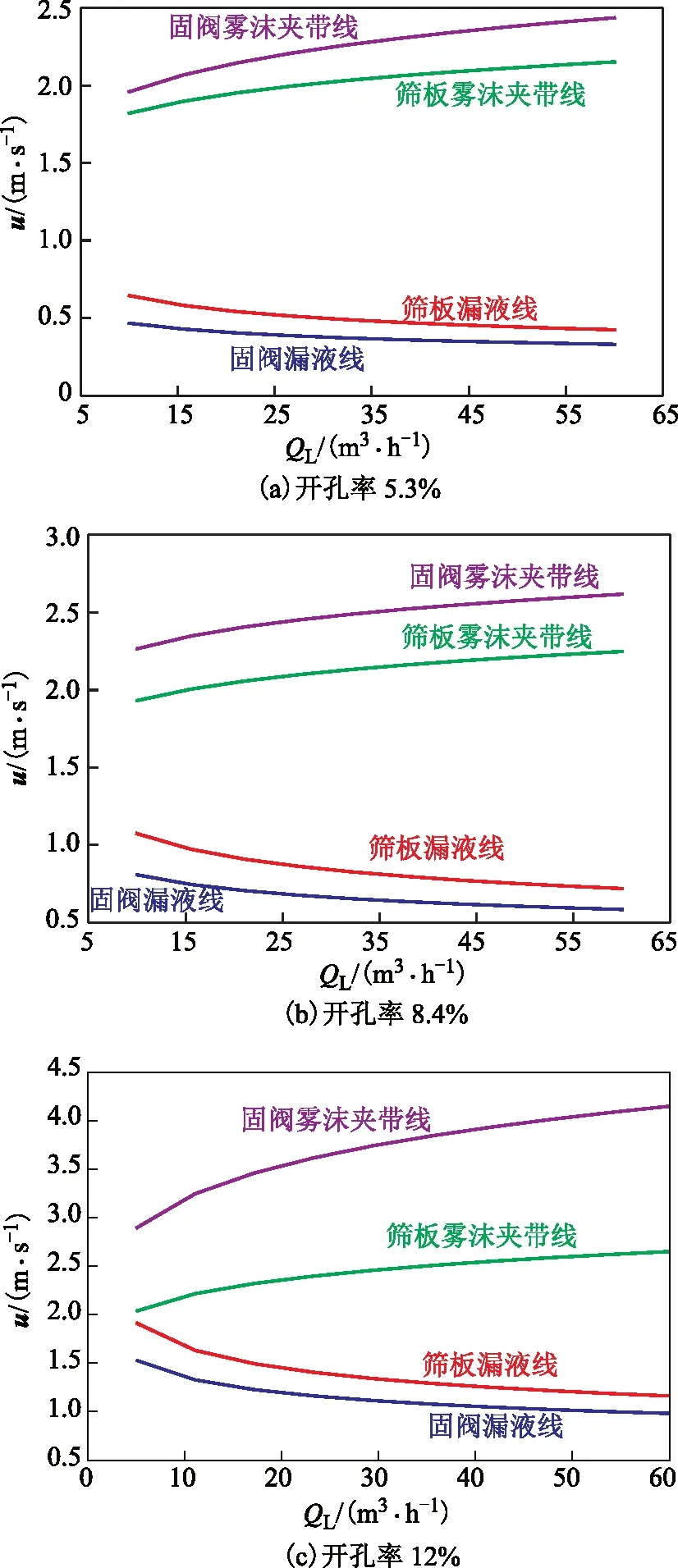

2.5 气相负荷性能比较

合理的塔板结构不仅能提高气液接触效率,还能降低雾沫夹带量和漏液量。图11展示了椭圆固定阀塔板和筛孔塔板的雾沫夹带线(ev=10%时的空塔气速随液相体积流量的变化曲线)和漏液线(w=5%时的空塔气速随液相体积流量的变化曲线),直观反映了两种塔板的气液相负荷性能。从图11可以看出,椭圆固定阀塔板比筛孔塔板更具优势。椭圆固定阀阀腿的液流导向和阀盖向下弯曲折边的气流导向相协作,使得气液流通更加平稳,液面梯度较低,气相负荷性能更好。在固定的液相负荷下,椭圆固定阀塔板的漏液线均较低,而其雾沫夹带线均较高。此外,在相同液相流量下,椭圆固定阀塔板A的气相流速降幅最大,为31.12%;椭圆固定阀塔板C的雾沫夹带气相流速增幅最大,为45.22%。通过气相负荷性能图,可以粗略判断固定阀塔板的上限空塔动能因子可以达到2左右,通量较筛孔塔板大;而结构合理的椭圆固定阀塔板操作弹性比可以达到或超过3.5,操作范围比筛孔塔板更宽。因此,初步认定椭圆固定阀塔板A的结构较为合理,但在气相负荷较大时,可以考虑采用椭圆固定阀塔板C的结构。

图11 不同工况下气相负荷性能对比

3 气液两相流场CFD模拟

为了进一步探究椭圆固定阀塔板的气液相流场对其流体力学性能的影响,通过Fluent软件对椭圆固定阀塔板上的气液流场进行了三维数值模拟,重点研究了塔板上固定阀周围以及相邻阀件之间的流场分布,系统了解椭圆固定阀塔板上气液两相的流动特征。数值模拟过程假设气体流过固定阀孔隙的流动态为湍流,参照Shenastaghi等[23]的研究选用Standardκ-ε模型,并将模型分成多个区域依次划分网格,靠近固定阀及塔板处采用非结构四面体网格进行加密处理,其他区域采用较大尺寸的六面体网格。考虑到计算区域为几何对称形状,采用SolidWorks建立半塔物理模型,以清液层高度为基准对网格划分进行调整,并进行模拟验证,结果发现随网格数量增加,模拟值与试验值逐渐接近,最终确定模型的网格总数为858 531个,节点总数为4 553 066个。

采用有限体积法对控制方程进行离散化,为保证计算稳定性,采用一阶精度的离散格式处理对流项。在默认的松弛因子下,采用SIMPLE算法处理压力-速度耦合。

3.1 模型验证

文献[24-25]发现,通过清液层高度变化能更好地判断计算是否达到收敛。当模拟的清液层高度以较小的幅度上下波动并趋于稳定时,则认为计算收敛,且此时塔板上气液流动为动态平衡状态。在Lw=20 m3/(m·h),hw=30 mm,u=0.82 m/s条件下,对塔板A的数据进行模拟,结果见图12。如图12所示,模型在6 s后达到收敛。由于应在清液层稳定后对模拟结果分析,因此选取分析时间为10 s。

图12 清液层高度的瞬态监测结果

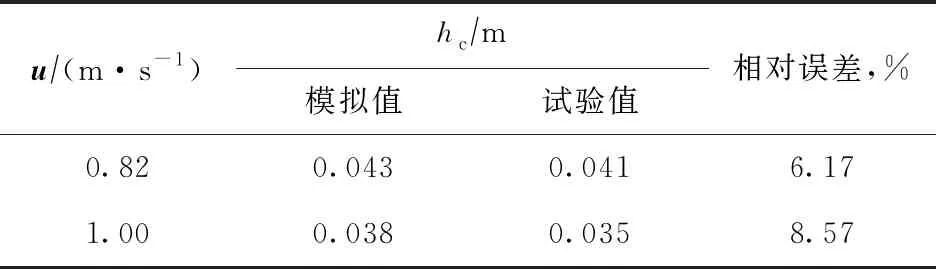

表7为清液层高度的计算流体力学(CFD)模拟值与试验测量值的比较。从表7可以看出,清液层高度随空塔气速的增大而降低,模拟值略高于试验值,二者的相对误差约8%,与文献[26]研究结果误差比较,证明所建CFD模型具有较好的准确性。

表7 清液层高度的模拟值与试验值

3.2 模拟结果分析

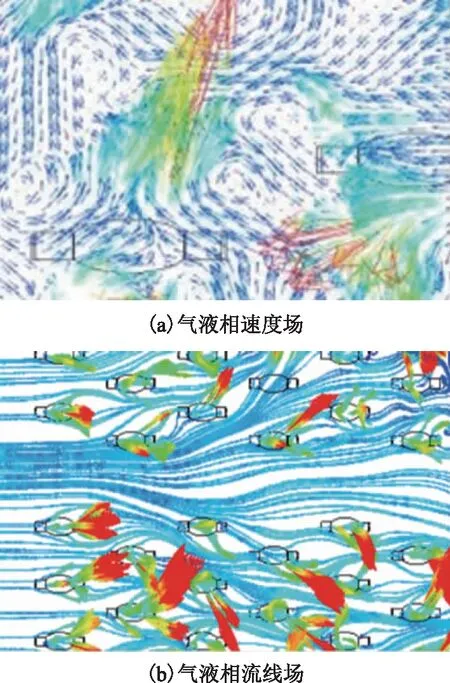

图13为椭圆固定阀塔板x-z剖面(板上10 mm)上气液相速度场及流线场局部放大图。由图13可以看出,来自相邻阀侧孔流出的气流在4个固定阀的中心强烈碰撞后,部分到达阀顶上方空间,增强了上方空间的湍流程度,有利于提高气液传质。然而,由于液相被气相中的湍流所偏离,相邻阀腿之间存在明显的旋涡。尽管旋涡可以增加两相之间的接触时间,但它们往往使液相停滞,导致漏液增加。因此,为了保持椭圆固定阀的结构,可以设计为沿着液流方向“前宽后窄”的结构,从而有利于液相流动,减少漏液。单个固定阀液相分布云图的放大图见图14。从图14可以看出,固定阀阀盖的支撑作用有效减小了塔板的漏液,这与试验测试结果一致。但是,在阀盖上方滞留了部分液相,不利于气液接触传质。

图13 气液相速度场及流线场局部放大图Lw=20 m3/(m·h); u=0.82 m/s

图14 y=0.01 m截面的液相相含率局部放大图

4 结 论

(1)通过试验探究椭圆固定阀塔板的流体力学特性可以判定:当开孔率为5.3%时塔板的结构较合理;而当气相负荷较大时,可考虑使用开孔率为12%的椭圆固定阀塔板。此外,该试验数据拟合得到的经验关联式可为后续塔板优化提供参考。

(2)椭圆固定阀塔板的压降较传统筛孔塔板有所增加,但这种增加是在一定限度内的;通过气相负荷性能图,可粗略判断固定阀塔板的上限空塔动能因子可达到2左右,比筛孔塔板的通量大;结构合理的椭圆固定阀塔板操作弹性比可达到或超过3.5,较筛孔塔板的操作范围宽。

(3)采用Standardκ-ε模型,利用Fluent软件对椭圆固定阀塔板的流体力学进行模拟分析,结果表明:该模型准确性较好,误差较小;固定阀塔板有利于提高气液传质效率,旋涡增加了两相间的接触时间,但会使液相停滞,导致漏液增加;沿着液流方向“前宽后窄”的固定阀结构更有利于减少漏液。

综上,椭圆固定阀塔板是一种高通量、高弹性的新型塔板,通过对其优化设计可为原油精馏装置改造提供性能更优的塔内构件。