再生碎砖混凝土物化阶段碳排放及环境效益分析

黄华恢,鉴倩倩

(桂林航天工业学院 能源与建筑环境学院,广西 桂林 541004)

0 引 言

随着城市化进程的不断加快,老旧建筑被拆除,产生废弃建筑拆余物增多,已占据城市建筑垃圾的30%~40%[1]。与此同时,随着混凝土的大量使用,砂石骨料用量逐年上升,年均约200 亿t。大规模的骨料需求,在开采、运输、使用过程排放有害气体污染空气,同时还面临着资源枯竭的现实问题[2]。

以砖混结构建筑拆除废料为原材料,经破碎、筛分和分级等工艺作为再生粗骨料制备混凝土。再生碎砖骨料具有吸水性高、空隙率高、压碎指标高以及密度低的物理特性[3]。一些学者研究了再生碎砖骨料替代天然粗骨料对混凝土力学性能、工作性能及耐久性能的影响规律,测试再生碎砖混凝土制备的柱、梁和板等构件的受力性能和安全性能,对其应用于实际工程结构的可行性进行了探讨[4-5]。

再生碎砖混凝土用于建材生产是可行的,但是,在碳排放量计算和产生的环境效益方面研究较少,特别是在短时间内引起大量碳排放的物化阶段[6-8]。本文基于已有文献资料,采用碳排放清单统计法,计算物化阶段再生碎砖骨料占比对混凝土二氧化碳排放量的影响。对3 个子阶段的碳排量进行综合评述,分析再生碎砖的使用对环境二氧化碳吸收量的影响。

1 试验情况

1.1 原材料

水泥:P·O42.5 水泥,表观密度3100 kg/m3;细骨料:河砂,表观密度2800 kg/m3,细度模数2.51,Ⅰ区中砂,含水率3.5%;粉煤灰:Ⅱ级,表观密度2800 kg/m3,细度(45 μm 方孔筛筛余)14.2%;再生碎砖粗骨料:由废弃黏土砖(强度等级为MU10)经鄂式破碎机破碎和筛分制成,粒径5~30 mm,表观密度2266 kg/m3,堆积密度1060 kg/m3,吸水率16.3%;天然粗骨料:5~30 mm 连续级配碎石,吸水率0.74%,堆积状态下空隙率40%。

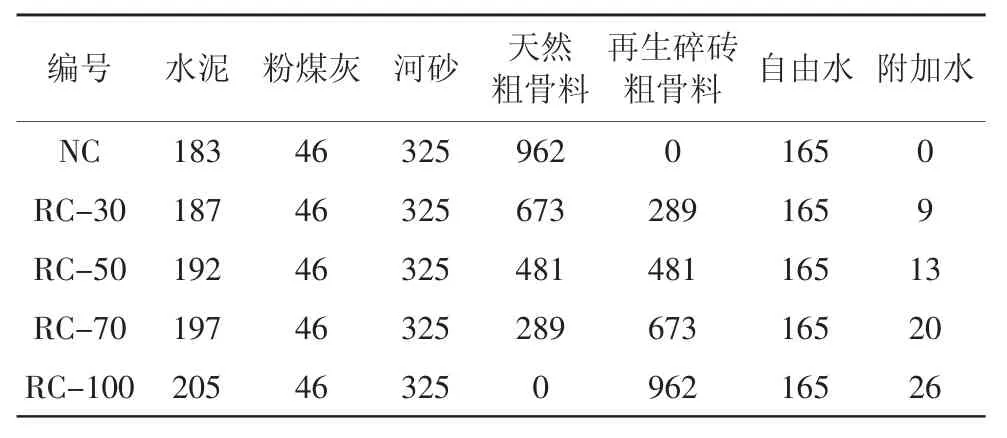

1.2 再生碎砖混凝土的配合比

本试验采用天然粗骨料及河砂制备C10 强度等级基准混凝土(NC 组),根据配合比设计方法,以再生碎砖粗骨料等质量分别取代30%、50%、70%、100%天然粗骨料,制备低强再生混凝土。由于再生粗骨料内部含有大量微小的孔洞,吸水率要远远大于天然粗骨料,拌合用水分为2 部分:一部分是自由用水,即按照普通混凝土配合比设计计算的用水量;另一部分是附加用水,即再生粗骨料吸水直至饱和状态时的用水量。同时为了改善再生混凝土的工作性能及力学性能,掺入了粉煤灰,试验配合比如表1 所示。

表1 再生碎砖混凝土的配合比 kg/m3

2 研究方法

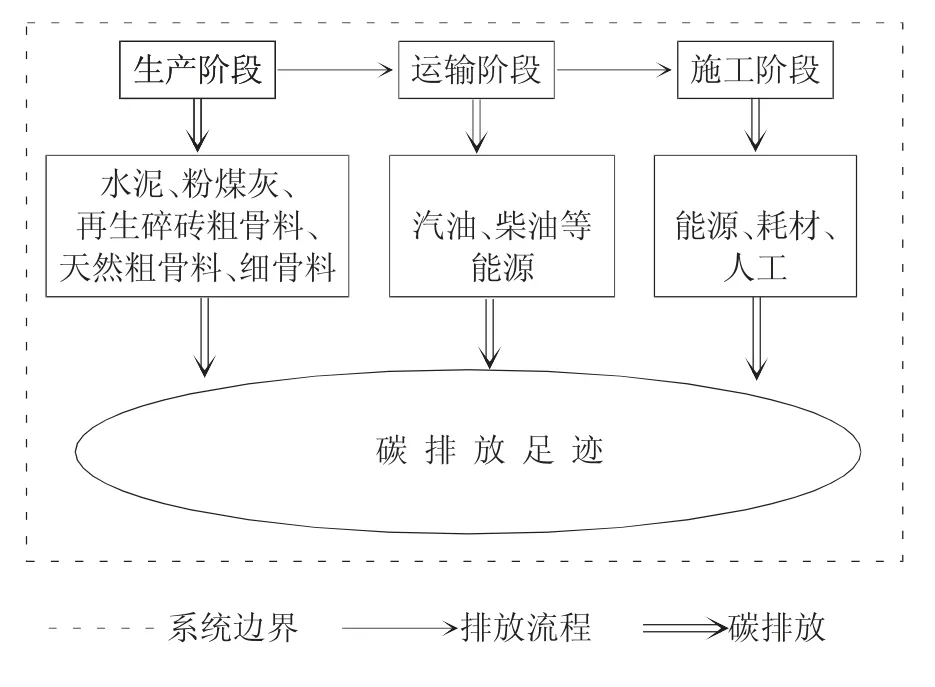

2.1 计算边界

再生碎砖混凝土物化阶段以原材料生产为起点,到现场施工完成为终点,考虑3 个子阶段:生产阶段、运输阶段和施工阶段。根据时间流程分别为:原材料生产、原材料运输、混凝土拌制、混凝土运输、混凝土施工。假设原材料生产阶段仅考虑生产环节,不再追溯原材料入场加工前的上游过程,物化阶段碳排放计算边界如图1 所示。

图1 物化阶段碳排放计算边界

2.2 物化阶段影响评价

碳排放计算采用清单统计法,将物化阶段拆分成3 个子阶段的7 个过程,根据碳排放源活动情况与对应阶段的排放系数因子进行具体量化,推算物化阶段的碳排放量。

生产阶段主要考虑原材料生产、原材料运输、混凝土制备3 个过程产生的碳排放,计算公式分别为:

式中:CPr、CPT、CPe——分别为原材料生产、原材料运输、混凝土制备过程的碳排放量,kgCO2e;

Mi——1 m3再生碎砖混凝土所需材料i 的质量,kg;

EFi——第i 种主要建材的碳排放因子,kgCO2e/kg;

Di——运输材料i 的距离,km;

ETi——i 建材在某种运输方式下单位质量运输距离的碳排放因子,kgCO2e(/t·km);

1.67——考虑空驶率,原料产地到水泥企业距离的1.67倍[9];

ADe——使用电量,kW·h;

EFe——电力碳排放因子,kgCO2e(/kW·h)。

原材料生产阶段主要考虑机械加工、人工、材料消耗产生的碳排放,计算公式分别为:

式中:CCe、CCw、CCce——分别为机械加工、人工、材料消耗产生的碳排放量,kgCO2e;

ADei——i 机械单位台班能源用量,kg/台班或kW·h/台班;

EFei——i 机械使用能源碳排放因子,kgCO2e/kg 或kgCO2e/(kW·h);

EFw——人工的碳排放因子kgCO2e/工日;

EFci——i 耗材碳排放因子,kgCO2e/kg。

3 物化阶段碳排放计算及评价

3.1 生产阶段

3.1.1 原材料生产

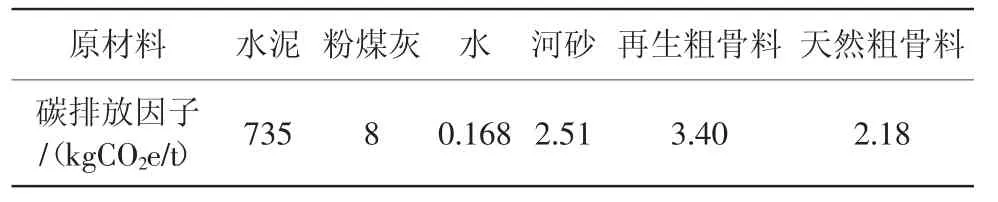

原材料生产过程产生的碳排放量由碳排放因子和材料使用量决定,其中碳排放因子采用GB/T 51366—2019《建筑碳排放计算标准》的统计数据,无统计数据则选取近几年相关文献统计数据。再生碎砖混凝土原材料的碳排放因子见表2。

表2 再生碎砖混凝土原材料的碳排放因子

表2 中的再生粗骨料来自建筑碎砖,根据GB/T 51366—2019 中再生原料的碳排放因子按所替代初生原料碳排放的50%计算,参考文献[10]普通黏土砖综合实际煤能源消耗均值45 kg/m3,计算得到再生碎砖粗骨料的碳排放因子为3.40 kg-CO2e/t。再生碎砖混凝土原材料生产阶段的碳排放量见表3。

表3 1 m3 再生碎砖混凝土原材料生产阶段的碳排放量

原材料生产阶段,再生碎砖混凝土碳排放量高于相同强度等级的普通混凝土,并随再生碎砖粗骨料替代率的增加而增大。主要原因是再生碎砖骨料表面附着旧砂浆,并且存在大小不同的裂纹。经破碎处理后结构总表面积增大,空隙率升高。骨料与水泥砂浆之间的出现空隙,导致界面疏松,这些空隙需要更多的胶凝材料进行填补。另一方面,单位再生碎砖粗骨料的碳排放高于天然粗骨料,当其替代率增加,碳排放量也随之增大。

3.1.2 原材料运输

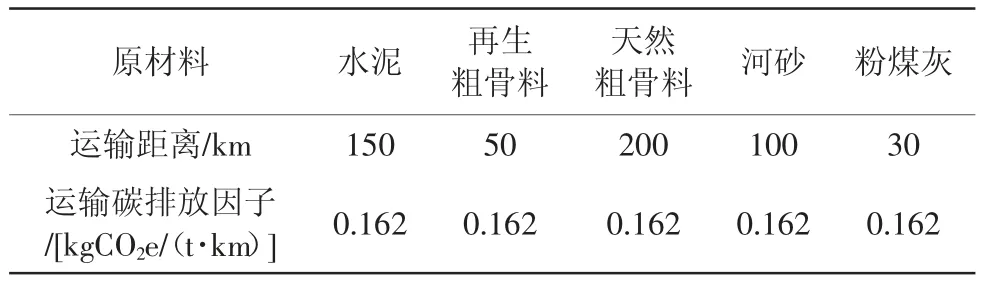

原材料生产加工后需送至混凝土搅拌站,该过程产生的碳排放量不可忽略。由于原材料来自不同的生产地,对应的原材料运输距离各不相同。因此,运输距离的长短是决定原材料运输阶段碳排放量大小的主要因素。随着天然砂石开采过渡及对自然环境加以保护,城市周边附近几乎无采石场,天然粗骨料从较偏远郊区进行开采运至搅拌站,是再生粗骨料运输距离的4~8 倍。通过当地原材料至搅拌站距离的调研,参考文献[11]对混凝土制造商的调查数据,设定原材料至搅拌站运输距离。同时采用货运运输,具体运输距离及运输碳排放因子如表4 所示。

表4 不同原材料的运距及运输碳排放因子

为获得再生碎砖粗骨料运输距离对碳排放环境效应的影响,本研究选取再生粗骨料运输距离的1/2 和天然粗骨料运输距离来对其进行参数分析,确定骨料运输距离缩短和增加对碳排放的影响,结果见图2。

图2 再生粗骨料运距变化对碳排放的影响

由图2 可知,无论运距如何变化,原材料运输碳排放量下降率随再生粗骨料替代率增加而增大。对于相同再生粗骨料替代率,运输距离增加碳排放量将由负增长向正增长过渡,表明再生粗骨料的运输距离存在临界值,即当运输距离超过某一临界值时,原材料运输碳排放将给环境带来负荷。

3.1.3 混凝土拌制

在拌制阶段的碳排放主要来自于机械能源消耗,其他碳排放量一般较少。肖建庄等[12]提出,制备1 m3再生混凝土需消耗电能2.0 kW·h,根据IPPC 统计数据库[13]及文献数据[14]换算可知,电能的碳排放因子为0.77 kgCO2e/(kW·h)。据此可以估算出1 m3再生碎砖混凝土生产过程制备阶段的碳排放量为1.54 kgCO2e。

3.2 运输阶段

拌制好的再生碎砖混凝土采用重型柴油货运车(载重30 t)运至施工现场,碳排放因子为0.078 kgCO2e/(t·km)。运输距离按GB/T 51366—2019 取40 km,由此计算各组再生碎砖混凝土运输阶段的碳排放量。

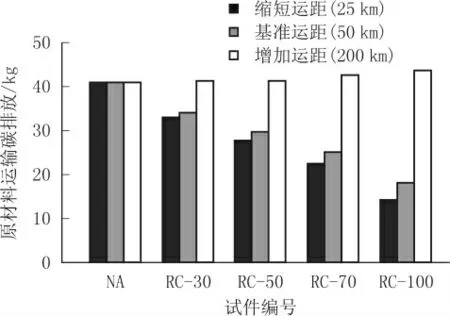

3.3 施工阶段

施工过程产生的碳排放量因建造构件的类型不同而存在一定差异,根据已有的试验资料[15-16],C10 再生碎砖混凝土的28 d 立方体抗压强度约为9.4 MPa,低于同等强度等级普通混凝土。故将再生碎砖混凝土替代砌体材料,以墙体构件施工碳排放量作为再生碎砖混凝土施工阶段的碳排放。施工过程人工、材料、机械消耗量依据《全国统一建筑工程基础基础定额》确定,计算出本研究中1 m3再生碎砖混凝土施工阶段碳排放量为20.75 kgCO2e,具体占比如表5 所示。

表5 施工过程中机械、耗材、人工产生的碳排放量占比

由表5 可知,机械占施工过程碳排放量的65.7%,占比最大。因此,施工阶段碳减排策略首先从“减排”入手。现场施工需要大型设备和机具,浇筑搅拌过程消耗的大量能源碳排量较高。随着建筑工业化的推广应用,可考虑将混凝土现场浇筑改为混凝土装配式施工,从现场作业上减少碳排放。此外,在施工方案上构建“低排”理念。应用建筑信息建模,施工前采用BIM 技术作为施工方案优化管理手段,对施工过程进行安全性、可行性深入分析,以规避返工、材料预估过量等资源浪费现象的发生,从而间接降低能源损耗产生的碳排放。

4 物化阶段碳排放环境效益分析

4.1 再生碎砖粗骨料运输距离对碳排放量的影响

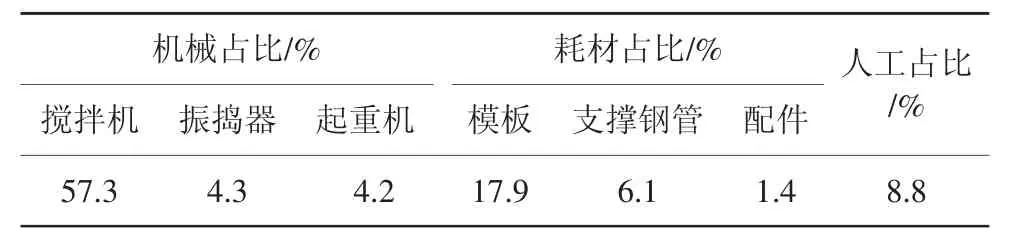

物化阶段碳排放之间的差异主要是再生碎砖粗骨料的运输距离,对再生碎砖粗骨料替代率为0、50%、100%的混凝土运输距离参数进行调整而其他条件不变的情况下进行碳排放总量计算,结果如图3 所示。

图3 再生碎砖粗骨料运输距离对碳排放总量的影响

由图3 可知,对于再生碎砖粗骨料替代率为0 的NC 组普通混凝土,在物化阶段碳排放量为定值,与运输距离无关。而对于再生碎砖混凝土,随运输距离的增大,其物化阶段碳排放量呈直线上升状态,即碳排放量与运输距离成正比。当运输距离<95 km 时,三者碳排放总量关系为:NA>RC-50>RC-100;当运输距离为95~104 km 时,三者碳排放总量关系为:NA>RC-100>RC-50;当运输距离为104~114 km 时,三者碳排放总量关系为:RC-100>NA>RC-50;当运输距离>114 km 时,三者碳排放总量关系为:RC-100>RC-50>NA。由此可见,再生粗骨料运输距离增大,再生混凝土对环境会带来负影响效应。在实际工程中,可根据运输距离来选用骨料类型及再生粗骨料比例。

4.2 再生粗骨料的应用对环境碳排放的影响

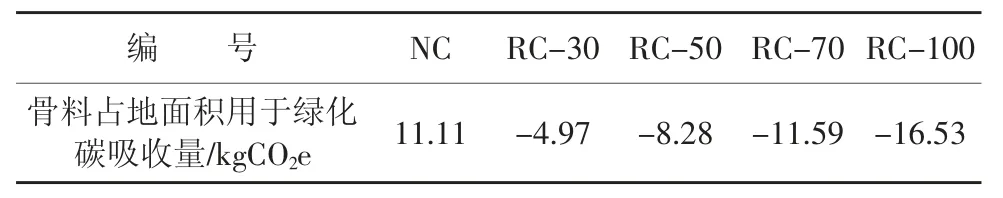

我国施工单位对建筑垃圾的处理多采用露天堆放,每年需要大面积土地来堆放建筑废料。通过对建筑废料的再利用,改善环境污染的同时,避免了砂石耗竭,节约资源。假设建造过程中消耗的混凝土用量为M,单位体积混凝土再生碎砖粗骨料用量为m,再生碎砖粗骨料堆积密度为ρ;骨料露天堆放高度为h,则建筑物中消耗的再生碎砖粗骨料体积V 以及再生碎砖粗骨料不被利用时所需的占地面积S 分别为:

据统计,10 000 m2的阔叶林吸收二氧化碳0.1 t/d[17],假设骨料的堆积高度为2 m。将骨料占地面积S 看作为绿色植被面积,该面积植被用于进行光合作用吸收二氧化碳,则1 m3再生碎砖混凝土中不同骨料替代率对环境中碳吸收量的影响如表6 所示。

表6 不同再生碎砖粗骨料替代率对环境碳吸收量的影响

由表6 可见,普通混凝土中天然粗骨料用量增加环境中的二氧化碳含量,而再生碎砖混凝土的应用减少环境中二氧化碳的含量。

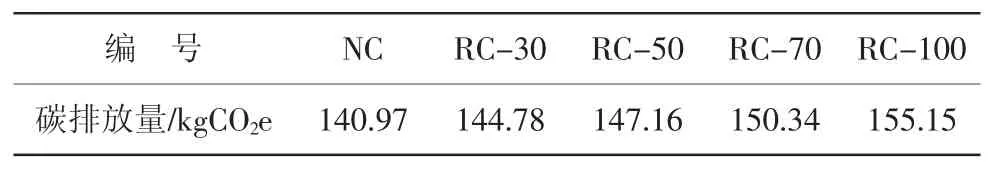

4.3 物化阶段碳排放总量

表7 为1 m3再生碎砖混凝土物化阶段的碳排放总量。

表7 1 m3 再生碎砖混凝土物化阶段的碳排放总量kgCO2e

由表7 可见,原材料生产阶段碳排放量提高,占物化阶段的64%~84%。各组混凝土中,普通混凝土物化阶段碳排放量最高,为220.73 kgCO2e/m3;再生粗骨料替代率为30%、50%、70%、100%时,再生碎砖混凝土物化阶段碳排放总量随碎砖骨料替代率的增加而减小,分别为普通混凝土碳排放量的91.39%、88.95%、86.84%、83.63%。其主要原因是原材料运输阶段和骨料的使用对环境碳吸收量存在一定差异。再生粗骨料优选当地附近建筑碎砖加工而成,受地域限制程度小,大大缩短运输距离,原材料生产带来的碳排放负荷效应被额外的原材料运输碳排放而抵消。此外,相比天然粗骨料,考虑到混凝土原材料中再生碎砖骨料的使用对环境土地使用面积的改变,进而影响了绿色植被面积的改变,其应用降低了物化阶段碳排放总量。

5 结 语

(1)使用再生碎砖骨料替代天然粗骨料能减少混凝土物化阶段的碳排放量,再生粗骨料替代率30%、50%、70%、100%时,再生碎砖混凝土的碳排放总量分别为普通天然粗骨料混凝土的91.39%、88.95%、86.84%、83.63%。

(2)原材料生产阶段和原材料运输阶段碳排放占物化阶段总碳排放量变化最大,主要原因是再生粗骨料的占比引起的。再生粗骨料替代率越高,原材料生产碳排放升高,而原材料运输阶段降低,但原材料生产碳排放的负荷效应被额外的原材料运输碳排放抵消。

(3)再生碎砖粗骨料运输距离增大或缩小时,物化阶段碳排放总量呈线性变化。影响碳排放的临界运输距离范围在95~114 km,可根据再生粗骨料运输距离范围,选择实际工程中采用的骨料类型及再生粗骨料比例。

(4)天然粗骨料的开采造成了森林绿地等植被破坏,导致环境中碳含量增加;而再生碎砖骨料的应用,使得原本占用的土地可以被用来造林,植物光合作用吸收大量二氧化碳,为绿色再生碎砖混凝土的推广应用提供了理论分析方法。

——《2013年中国机动车污染防治年报》(第Ⅱ部分)