磷石膏免烧轻集料的性能研究及固化机理分析

汪洋,李谋玉,樊晨阳,韦家斌,范旭阳,潘志权1,,3

(1.武汉工程大学 化学与环境工程学院,湖北 武汉 430205;2.湖北省长江资源循环利用及装备创新中心有限公司,湖北 武汉 430073;3.武汉工程大学 国家磷资源开发利用工程技术研究中心,湖北 武汉 430060)

0 引 言

磷石膏是湿法生产磷酸工业上的副产品,生产1 t 磷肥约产生4.5~5.5 t 的磷石膏[1]。磷石膏是一种以CaSO4·2H2O 为主要成分、含有P、F 以及部分有机质的酸性废弃物[2],这就使得磷石膏杂质复杂,安全环保的预处理技术成本高。磷石膏的资源化利用是一个世界性的难题,目前,全球磷石膏库存约60 亿t,每年新增约2 亿t[3]。在我国,磷石膏主要用于建材行业,用作水泥缓凝剂和土壤改良剂[4]。与磷石膏相比,粉煤灰的利用率较高,约为75%。粉煤灰主要来源于电力、热力等使用燃煤设施生产和供应的行业,是从煤炭燃烧过程中产生的烟气中收集而来的一种细微固体颗粒物[5]。磷尾矿是在磷矿资源浮选过程中产生的固体废弃物,主要组成为方解石和白云石。随着我国磷化工产品需求的增长,磷尾矿堆存量逐年攀升,大量堆积在尾矿库[6]。

深入挖掘上述固体废弃物综合利用潜力迫在眉睫,现有研究大都选择活性淤泥[7]、高活性矿渣[8]以及粉煤灰[9]等工业固废作为主要原料制作轻集料。活性淤泥、高活性矿渣、粉煤灰的主要成分属于火山灰性质掺合料,用途广泛。磷石膏固化能力差,只有经过Ca(OH)2改性陈化后并掺和活性原料才能制作轻集料[10]。而磷尾矿一般用于烧制陶粒的制作[11]。磷石膏轻骨料早期强度低,不便于运输和存放,磷石膏改性工艺复杂且耗时严重,将半水石膏和二水石膏复合代替改性磷石膏,不仅缩减了工艺时长,而且在早期半水石膏快速水化使轻集料固化形成强度,改善了早期强度低这一缺点[12]。

本文提出以磷石膏、粉煤灰、磷尾矿为主要原料制作轻集料的方法。以半水-二水复合磷石膏为主要原料,粉煤灰为活性材料,磷尾矿煅烧处理作为碱性材料,利用配料本身的化学性质使各物料颗粒间发生水化反应穿插胶凝,固化后的轻集料具有较高的强度,性能优异。

1 实 验

1.1 原材料及配合比

磷石膏:湖北鄂中磷石膏库;粉煤灰:自购;磷尾矿:选用中国湖北鄂中高镁尾矿;水泥选用P·F32.5 等级粉煤灰水泥;生石灰:自购,工业级。使用X 射线荧光(XRF)测试磷石膏、粉煤灰、磷尾矿、水泥、生石灰的化学组成,如表1 所示。选择工业水玻璃和硅烷偶联剂作为造粒添加剂。免烧轻集料总物料质量以100%计,固定水泥添加量为5%,工业水玻璃和硅烷偶联剂分别占总物料的1%和0.1%。

表1 原材料的主要化学组成 %

1.2 工艺流程

将磷石膏和经200 ℃煅烧2 h 处理的磷石膏以4∶1 的比例混合得到造粒所用的磷石膏。磷石膏经200 ℃煅烧2 h 处理后,二水硫酸钙(CaSO4·2H2O)脱水得到半水磷石膏(CaSO4·0.5H2O),半水磷石膏可快速硬化,从而提高材料的早期强度。

将磷尾矿在1000 ℃的高温下煅烧4 h。CaCO3、MgCO3分解成CaO、MgO。CaO、MgO 的水溶液呈碱性,可以提供各物料反应的碱性环境。

将所有原料混合加入28%拌合水搅拌均匀,采用挤压的方式造粒,室内自然陈化2 h,移入恒温恒湿养护箱养护一段时间得到轻集料样品。

1.3 测试方法

按照GB/T 17431.2—2010《轻集料及其试验方法 第2 部分:轻集料试验方法》对轻集料的21 d 筒压强度、吸水率、堆积密度、表观密度进行测试。对轻集料进行X 射线荧光分析(XRF)、X 射线衍射分析(XRD)、扫描电镜(SEM)试验,分析其固化机理。

2 结果与讨论

2.1 磷石膏掺量对轻集料性能的影响

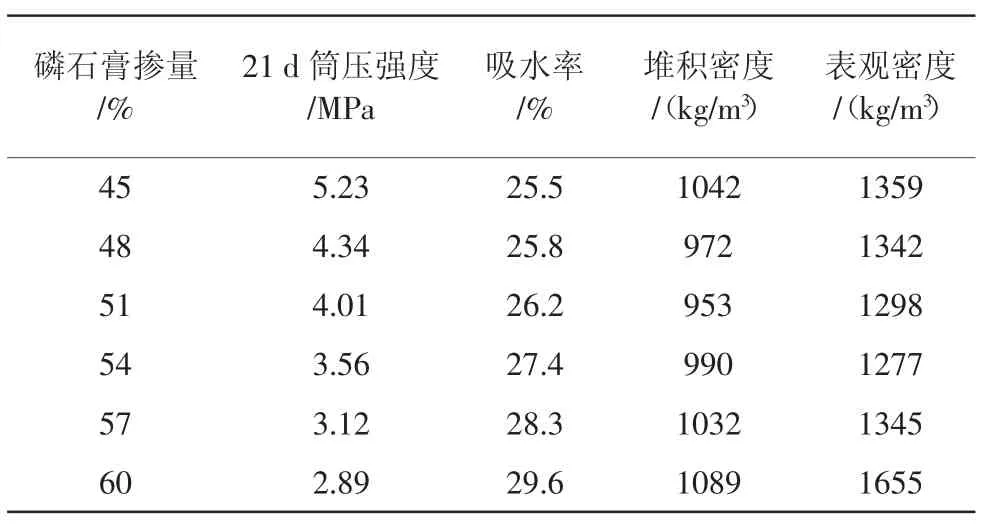

磷石膏掺量对轻集料表观密度、堆积密度、21 d 筒压强度和吸水率的影响见表2。

表2 磷石膏掺量对轻集料性能的影响

由表2 可以看出,磷石膏掺量由45%增加到54%时,表观密度的变化缓慢,从1359 kg/m3下降到1277 kg/m3,掺量由54%增加到60%时,表观密度迅速增大,达到1655 kg/m3。磷石膏掺量的变化对轻集料的堆积密度影响不大,随着掺量的增加堆积密度呈先减小后增大的趋势,基本在1000 kg/m3左右变化。这是由于,免烧轻集料的堆积密度和表观密度主要受轻集料内部的胶结效果以及材料密度的影响,磷石膏掺量的增加导致免烧轻集料的胶结效果变差,内部形成较多的小孔隙,单位体积下的免烧轻集料的质量降低,堆积密度和表观密度都相应出现减小的趋势。复合磷石膏的干密度为1030 kg/m3,其他原料的干密度为820 kg/m3,大幅度增加复合磷石膏的掺量会导致免烧轻集料的密度增大。根据实验结果可以看出,随着磷石膏掺量的增加,免烧轻集料21 d 的筒压强度不断降低,吸水率出现不断增大的趋势,磷石膏掺量为45%时,免烧轻集料的筒压强度最高,为5.23 MPa,吸水率最低,为25.5%。半水石膏的水化机理本身是溶解析晶的过程,掺原磷石膏会使半水石膏的固化作用大幅度降低,因而免烧轻集料的强度主要依靠粉煤灰的火山灰反应和水泥水化反应生成的水化硅铝酸盐聚合物。这些聚合物担任磷石膏间的桥梁,使得磷石膏中的有机质、P、F 等杂质以及大量未反应的二水石膏胶结固化,形成最终的免烧轻集料。复合磷石膏掺量的增加,必定导致这些杂质以及未反应的二水石膏增加,免烧轻集料的固化效果变差,筒压强度降低。又由于磷石膏水稳性较差的特性,免烧轻集料泡水后,原本被胶结的二水石膏会存在溶解或者脱落的现象,导致免烧轻集料内部形成众多孔隙,吸水率不断增大。

2.2 响应面实验

2.2.1 实验方案的设计

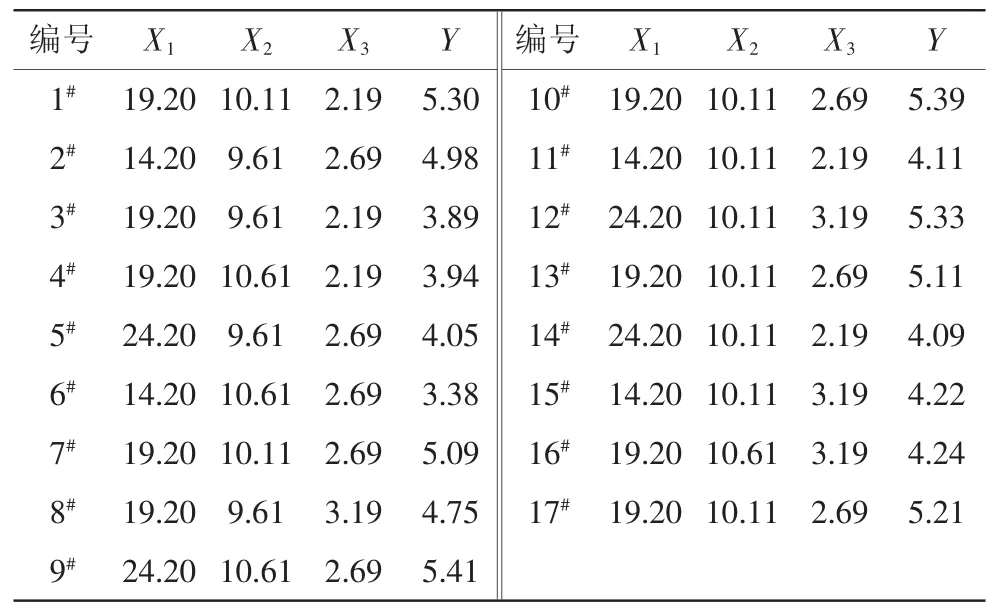

在轻集料原料中,粉煤灰作为活性固体废弃物,生石灰和煅烧磷尾矿主要对活性废渣起辅助活性激发作用,提供碱性环境,而筒压强度作为轻集料最重要的性能,受3 种原料的影响明显。为了考虑碱性激发材料与活性固体废弃物对轻集料强度的影响规律,选择粉煤灰、煅烧磷尾矿、生石灰掺量为自变量,分别用X1、X2、X3表示,轻集料21 d 筒压强度为响应值,采用Y 表示。考虑到轻集料的实用价值而适当地调整原料配比以控制轻集料的成本,再根据前期试验发现,X1、X2、X3的掺量配比为19.2∶10.11∶2.69 时,轻集料性能稳定。运用Design-Expert 中的Box-Behnken 进行3 因素3 水平实验设计,实验因素水平如表3 所示,响应面实验方案与性能测试结果见表4。

表3 响应面实验因素水平

表4 响应面实验设计及性能测试结果

2.2.2 建立回归模型

采用Design-Expert 软件对试验结果进行多元回归拟合,建立轻集料21 d 筒压强度的响应面编码方程。

Y=5.22+0.25X1-0.087X2+0.31X3+0.74X1X2+0.28X1X3-0.14X2X3-0.27X12-0.50X22-0.52X32

2.2.3 响应面模型方差分析及精确性评估

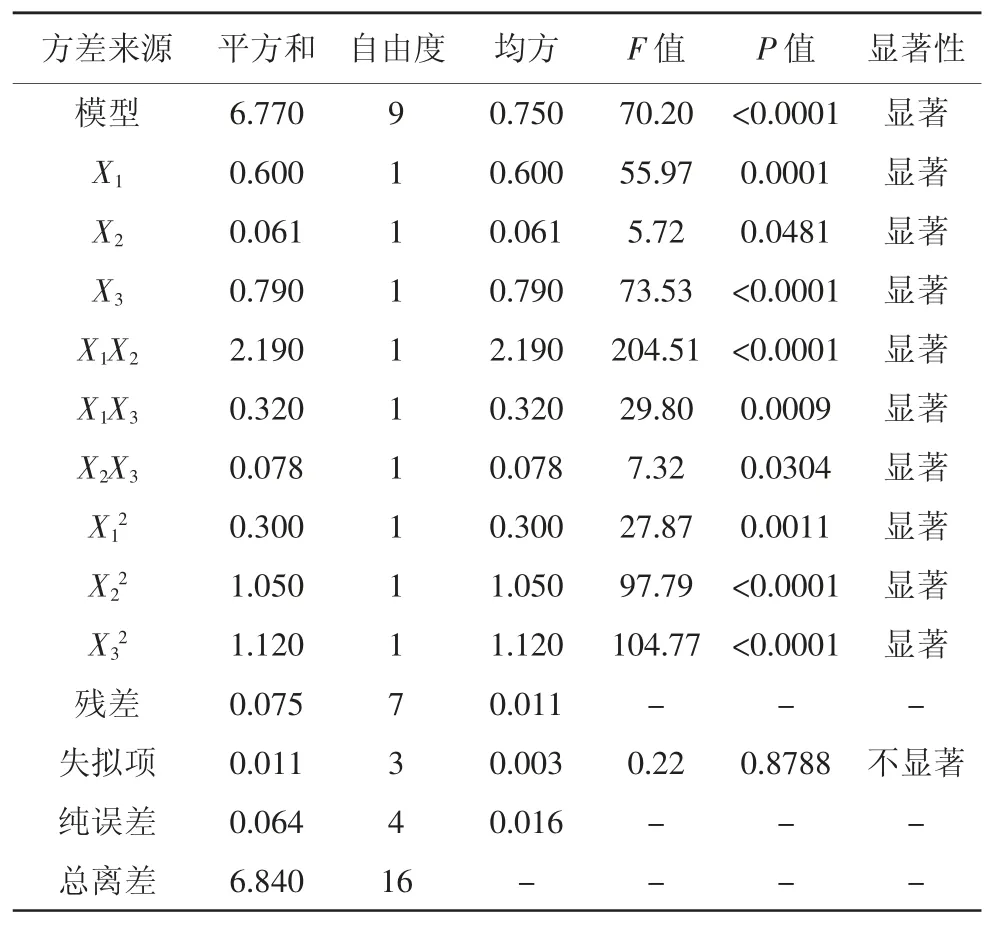

为了探究基于响应面回归模型的因素与响应值之间的影响显著性,对回归方程的误差来源进行方差分析,如表5 所示。其中P 值和F 值共同决定了模型的显著性,P 值越小,F值越大,模型的显著性越强[13]。

表5 响应面模型方差分析

由表5 可以看出,该拟合模型的P<0.0001,F=70.20,远大于1,说明该拟合模型越显著,该模型设计合理且具有良好的预测关系。在该模型中,单因素影响显著性排序为X3>X1>X2,因素交互作用影响显著性排序为X1X2>X1X3>X2X3。

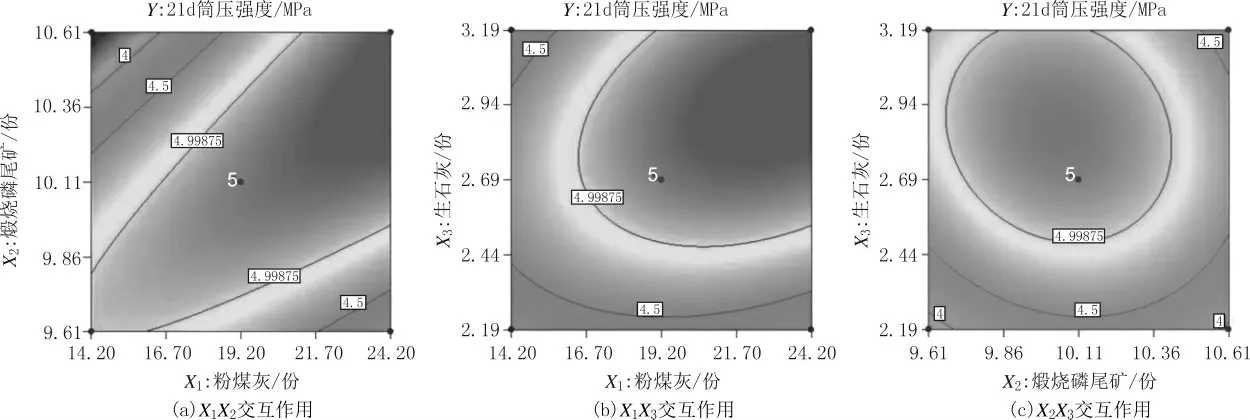

按照回归模型绘制轻集料21 d 筒压强度随因素变化的响应面3D 曲线和等高线,分别如图1、图2 所示。

图1 轻集料21 d 筒压强度随因素变化的响应面3D 曲线

图2 轻集料21 d 筒压强度随因素变化的等高线

由图1、图2 可知,X1X3的交互作用对轻集料21 d 筒压强度影响远大于X2X3的交互作用,且略小于X1X2的交互作用。分析原因:粉煤灰在煅烧磷尾矿和生石灰的碱激发作用下,内部的网状玻璃体结构解离出可溶性SiO2、Al2O3,可以生成钙矾石、C-S-H 凝胶,而钙矾石、C-S-H 凝胶是轻集料形成强度的重要组成部分,煅烧磷尾矿的浸泡液中不仅有Ca(OH)2还有Mg(OH)2,对粉煤灰的激发效果更好。由图1(a)可以看出,生石灰的掺量定为2.69 份,粉煤灰的掺量较少为14.2 份时,煅烧磷尾矿的增加会导致轻集料的21 d 筒压强度降低,粉煤灰的掺量较高为24.2 份时,煅烧磷尾矿的增加反而会提高轻集料的21 d 筒压强度,粉煤灰与尾矿的比例为1.5~2.0时,轻集料的21 d 筒压强度较高;由图1(b)可以看出,确定煅烧磷尾矿的掺量为19.2 份,粉煤灰掺量在模型范围内时,生石灰的增加会导致轻集料的21 d 筒压强度呈先提高后降低的趋势;由图1(c)可知,粉煤灰掺量一定时,煅烧磷尾矿和生石灰复合碱性材料能够更好地使轻集料形成强度。为了使轻集料形成较高的21 d 筒压强度,合理地调配粉煤灰、煅烧磷尾矿、生石灰的掺量是非常有必要的。

根据Design-Expert 软件的优化模块,获得轻集料原料的最佳配比为m(X1)∶m(X2)∶m(X3)=23.53∶10.32∶2.88,此条件下制得轻集料的21 d 筒压强度的预测值为5.56 MPa。为了验证响应面试验的可靠性,按照最佳配比进行了3 组平行试验,测得轻集料的21 d 筒压强度分别为:5.36、5.42、5.47 MPa,平均值为5.42 MPa,相对平均误差为2.6%,证明了该模型具有真实可靠性。该模型对于轻集料的吸水率、堆积密度、表观密度的分析不显著。此条件下,轻集料的吸水率为24.5%,堆积密度为952 kg/m3,表观密度为1241 kg/m3。

2.3 轻集料的微观分析

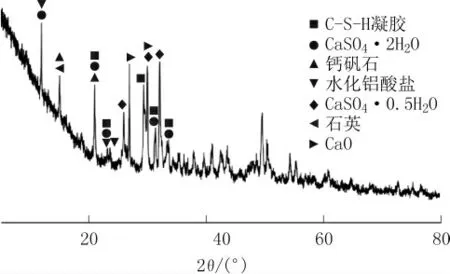

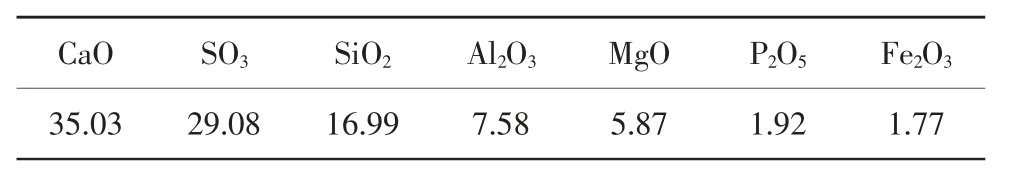

对轻集料样品进行XRF、XRD、SEM 分析,分别见表6、图3、图4。

图3 轻集料样品的XRD 图谱

图4 轻集料样品的SEM 照片

表6 轻集料样品的化学成分 %

由表6 可知,轻集料样品主要由大量CaSO4、CaO 组成,共占总量的64.11%,还含有16.99%的SiO2、7.58%的Al2O3、5.87%的MgO、1.77%的Fe2O3以及1.92%的P2O5等有效成分。CaSO4主要由磷石膏提供,与粉煤灰、煅烧磷尾矿中提供的有效成分发生了水化反应,生成了C-S-H 凝胶、钙矾石、钙沸石、水化铝酸钙等。由图4(a)可以看到,板状的磷石膏通过C-S-H 凝胶物胶连固化;由图4(b)①可以看出,轻集料样品中存在石英晶体且呈方状;由图4(b)②可以看出,石膏表面出现了针状钙矾石;结合图4(b)③以及图3 可以看出,石膏表面生成了散射状的钙沸石晶体;由图4(b)④还可以看出,轻集料表面还有一些正在反应的球状粉煤灰。

磷石膏中半水石膏吸水固化,轻集料因此得到较好的早期强度。粉煤灰在碱性条件下,网状玻璃体结构溶蚀出Si—O、Al—O,二水石膏从而能与SiO2、Al2O3反应得到具有胶凝作用的C-S-H 凝胶、水化铝酸钙产物,石膏之间通过这些产物胶连,孔隙之间填充有钙矾石、钙沸石等其他产物,最终固化得到了轻集料样品。

2.4 原位激活与穿插胶凝机理

采用磷石膏、粉煤灰、磷尾矿制备的轻集料,具有更高的强度与耐水性,其机理如图5 所示。

图5 原位激活与穿插胶凝机理

通过碱激发硅铝酸盐原料中的Si—O,使其断裂为小分子地聚物或单体形态,这些小分子地聚物或单体从固体颗粒表面向颗粒间隙移动,在磷石膏复合激活剂条件下原位激活,发生穿插胶凝结晶聚合反应,最后凝胶相逐渐排除剩余的水分,固结硬化形成新的地聚物网格与穿插胶凝结晶结构,这种结构具有更强的结构稳定性与紧密性,因而强度更高,耐水性更好。

3 结 语

(1)采用半水-二水复合磷石膏掺杂激活粉煤灰与煅烧磷尾矿制备性能更优的轻集料,为磷石膏等多种固废的大量利用提供了新的技术领域。

(2)当磷石膏掺量为45%时,轻集料性能最优,响应面法优化得到m(粉煤灰)∶m(煅烧磷尾矿)∶m(生石灰)=23.53∶10.32∶2.88,此时轻集料21 d 筒压强度达到5.42 MPa,吸水率为24.5%,堆积密度为952 kg/m3,表观密度为1241 kg/m3。

(3)通过表征分析,提出轻集料制备的原位激活与穿插胶凝机理,为磷石膏基轻集料制备工艺提供了理论与实践依据。

:

[1]叶学东.2019 年我国磷石膏利用现状及形势分析[J].磷肥与复肥,2020,35(7):1-3.

[2]王兰兰,陆田玉,杨本宏.固体废弃物磷石膏制备新材料研究进展[J].安徽农学通报,2015,21(18):83-86.

[3]Umponpanarat P,Wansom S.Thermal conductivity and stre-ngth of foamed gypsum formulated using aluminum sulfate and sodium bicarbonate as gas-producing additives [J].Materials &Structures,2015,49(4):1115-1126.

[4]董泽,翟延波,任志威,等.磷石膏建材资源化利用研究进展[J].无机盐工业,2022,54(4):5-9.

[5]李琴,杨岳斌,刘君,等.我国粉煤灰利用现状及展望[J].能源研究与管理,2022(1):29-34.

[6]黄洋,叶义成,胡南燕,等.磷尾矿材料化综合利用途径研究进展[J].材料导报,2021,35(S2):279-284,293.

[7]黄旭.新型粉煤灰免烧陶粒的制备及其在BAF 中的应用研究[D].哈尔滨:哈尔滨工业大学,2012.

[8]徐悦清,马兵,张后虎,等.纺织污泥对免烧陶粒的制备及性能影响研究[J].功能材料,2021,52(8):8179-8187.

[9]李军,罗健,卢忠远,等.碱激发高钛矿渣轻集料的性能及应用[J].硅酸盐学报,2018,46(11):1603-1612.

[10]钱慧丽,梁会忠,文凯.高强粉煤灰轻集料的研制[J].粉煤灰综合利用,2009(3):17-20.

[11]吴赤球,吕伟,孙涛.一种磷石膏轻骨料制备技术[J].混凝土与水泥制品,2020(2):98-100.

[12]秦玉源,杨直.化学激活粉煤灰活性的研究[J].山西化工,2001(1):16-17.

[13]张兰芳,翟建锦.基于响应面法的碱激发水泥砂浆配合比优化[J].硅酸盐通报,2019,38(11):3619-3624.