铁尾矿基地聚物固化盐渍软土的试验研究

刘剑平,刘栋,2,刘朋,王禹升,葛晓伟,那芳溪

(1.沈阳工业大学 建筑与土木工程学院,辽宁 沈阳 110870;2 中铁十四局集团有限公司,山东 济南 250101)

0 引 言

尾矿作为工业发展的副产品,由于金属含量低,无法用于工业生产,而作为工业固体废弃物被堆存处理[1]。据《中国矿产资源节约与综合利用报告(2019)》统计,2018 年底,我国尾矿堆存总量约207 亿t,其中铁尾矿堆存量最多,占全部尾矿量近1/3,并且以每年约4.76 亿t 排出量增加。因排出量巨大且活性较低,铁尾矿一般作堆填处理,不仅导致大量土地资源的浪费,而且对生态环境也造成极大的破坏[2]。在滨海地区,由于土壤自身的盐胀性[3]、湿陷性和腐蚀性[4-5],难以进行基础工程建设。为提高土壤承载力,常采用水泥对滨海软土进行加固处理。然而传统水泥稳定盐渍软土干缩较大[6],在雨水影响下,极易加重路基翻浆和冻胀等病害[7],且水泥属于高能耗、高污染产品,其生产过程碳排放严重超标。因此,利用工业固废对滨海软土进行固化处理,将对固废资源化利用和软土地区基础工程建设有积极影响。

近年来,为探究工业尾矿对软土地基固化的可能性,国内外众多专家学者针对膨胀土、低液限粉土、盐渍土等不良土体[8-10]进行了大量研究,通过试验证明不同工业固废对不良土体有改良作用,粉煤灰和矿渣能够降低黏性土的塑性指数[11];电石渣和粉煤灰能提高软土的强度和刚度[12];粉煤灰、钢渣和水泥混合使用能有效改善低液限粉黏土的抗冻性能[8];碱渣和矿渣作为固化剂,水玻璃作为激发剂能够固化高含水率淤泥[13-14]。巴西某地区将铁尾矿、石灰、钢渣和水泥作为路基材料应用于公路建设[15],其力学性能、耐久性满足低等级公路使用要求;Mukiza 等[16]将赤泥分别与石灰、高炉矿渣水泥窑粉尘复合使用,作为路基固化材料,发现其与石灰和高炉矿渣协同使用具有最佳性能;Brand 等[17]将钢渣与MgO 激发剂、钢渣和高炉矿渣混合物对黏性土进行固化处理,发现能有效改善钢渣粉吸水膨胀问题。利用工业尾矿对不良土体的改善效果,合理选取各类固废并对其进行固化处理,使其满足工程应用。

本文选取营口地区丰富的铁尾矿、石粉、粉煤灰、矿渣等大宗工业固废,对其进行多动力源活化重构,并利用化学激发原理对盐渍软弱土进行固化处理。

1 试 验

1.1 原材料

(1)盐渍土:取自辽宁营口滨海地区,天然含水率21.2%,其液限32.6%,塑限15.6%,塑性指数17。

(2)花岗岩石粉:取自辽宁营口某石材加工厂,为石材切割、磨抛过程中产生的固体废弃物。

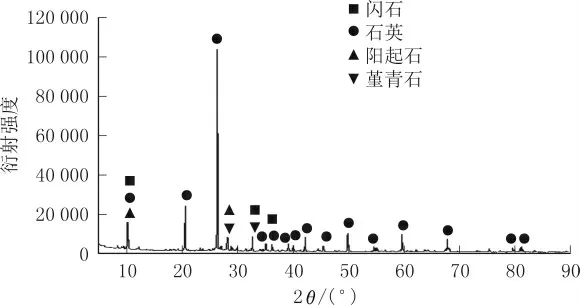

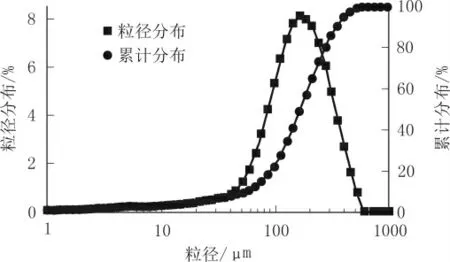

(3)铁尾矿:取自辽宁本溪歪头山铁矿,表观密度为2.86 g/cm3,D10=57.2 μm,D50=165 μm,D90=354 μm。铁尾矿XRD 图谱及粒径分布分别见图1、图2。

图1 铁尾矿的XRD 图谱

图2 铁尾矿的粒径分布

(4)粉煤灰:Ⅰ级,营口华能电厂,表观密度2.07 g/cm3。

(5)矿渣:河南巩义市龙泽净水材料有限公司,S95 级高炉矿渣,比表面积422 m2/kg,表观密度2.84 g/cm3。

(6)石灰:辽宁壕琪钙业有限公司,生石灰,消解时间为6 min,消解温度为90 ℃,CaO 和MgO 含量均满足JC/T 621—2021《硅酸盐建筑制品用生石灰》要求。

(7)氢氧化钠:购自天津市瑞金特化学品有限公司,白色均匀粒状,NaOH 含量≥96%。

原材料的主要化学成分见表1。

表1 原材料的主要化学成分 %

1.2 试件制备

1.2.1 配合比设计

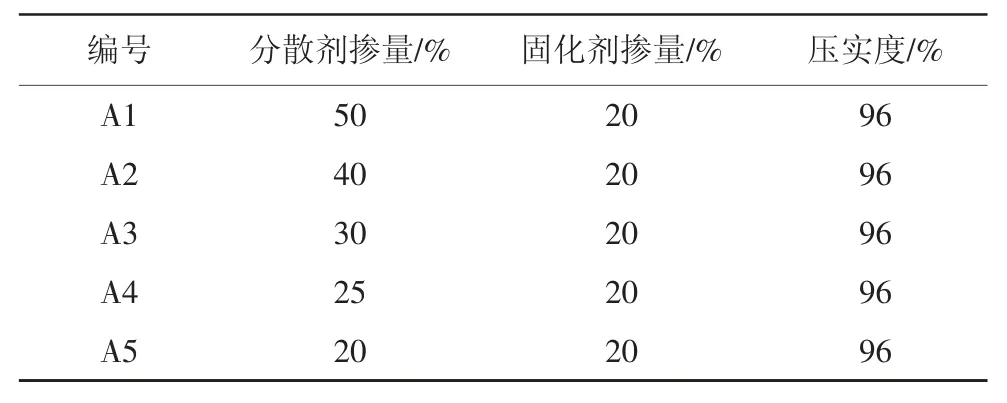

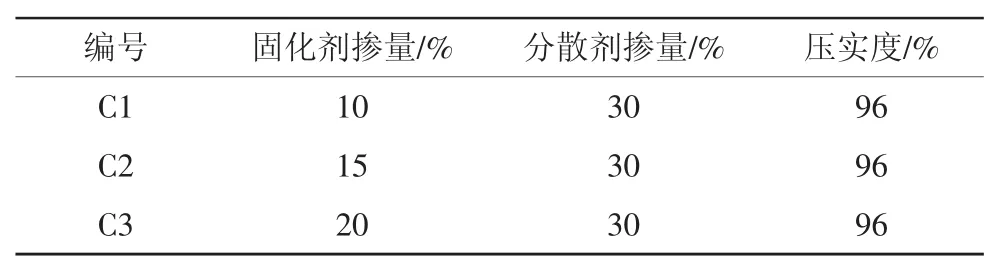

基于试件最大干密度-最佳含水率,花岗石粉作为分散剂,调整盐渍土与分散剂比例,分析土壤液限、塑限对强度的影响,具体试验配合比见表2;选择加入合理掺量分散剂,对比不同压实度对试件强度的影响,具体试验配合比见表3;保持试件96%压实度,按照表4 所示配合比,研究固化剂掺量对试件强度、冻融稳定性的影响。

表2 分散剂掺量试验配合比设计

表3 压实度试验配合比设计

表4 固化剂掺量试验配合比设计

1.2.2 试件制备

以37%铁尾矿、30%粉煤灰、20%矿渣、10%石灰和3%氢氧化钠混合研磨30 min,制成固化剂。根据最大干密度和最佳含水率,将相应质量的盐渍土、分散剂、固化剂、混合搅拌均匀,最后加入水,将拌和好的混合料按四分法分成4 份,将对角的2份依次倒入筒内,倒入时用直径2 cm 左右的木棒插捣,装填完成后采用振动压实法制备试样。成型尺寸为φ100 mm×100 mm的圆柱体试样,脱模后放于塑料袋中封闭保存养护。养护温度为(20±2)℃,相对湿度95%以上。养护龄期7 d,最后1 d 浸水。

1.2.3 固化土性能测试

完成养护后,擦干试件表面水分,使用WDW-100 型万能试验机按照JTG E51—2009《公路工程无机结合料稳定材料试验规程》中T 0805-1994 进行无侧限抗压强度试验,加载速度为1 mm/min。试件破坏以后,选择试件中心部位采用Smartlab 9kw 型X 射线衍射仪进行物相分析,扫描范围为5°~90°,扫描速度5°/min;采用捷克TESCAN MIRA LMS 型扫描电子显微镜进行微观分析,分辨率为0.9 nm,加速电压3 kV。

2 试验结果与讨论

2.1 分散剂掺量与压实度对试件性能的影响

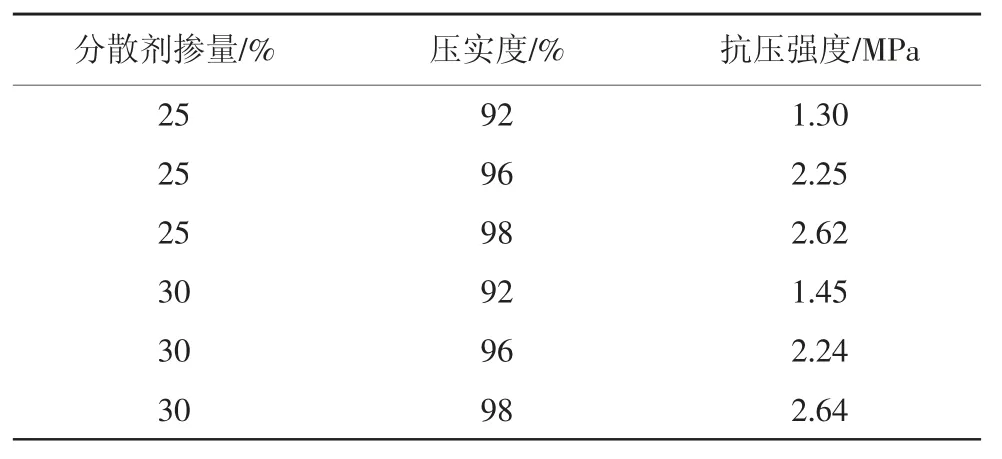

营口土质为黏性盐渍土,其液限、塑限指数较高,在施工搅拌过程中,极易与搅拌机的搅拌叶和搅拌锅发生粘连。加入塑限指数较低的花岗岩石粉,降低盐渍土的黏性。而加入过量的花岗岩石粉后,盐渍土水稳定性差、冻融敏感。因此,加入适量的花岗岩石粉可以使固化土施工更便捷、水稳性和冻融稳定性更好。分散剂掺量对试件抗压强度的影响如表5 所示。

表5 分散剂掺量对试件抗压强度的影响

由表5 可知,固化土试件抗压强度随分散剂掺量减少而提高,当分散剂掺量小于30%时,固化土具有较高强度。在分散剂掺量大于30%时,在养护期浸水后强度损失较大。因此选择掺入25%、30%分散剂进行压实度对性能影响的研究。

试验保持固化剂掺量和分散剂比例不变,根据工程应用中常用压实度,试件7 d 无侧限抗压强度与压实度变化趋势如表6 所示。

表6 压实度对试件抗压强度的影响

由表6 可知,当掺入30%分散剂时,在不同压实度均有较好的抗压性能,因此选择30%分散剂进行后续研究。

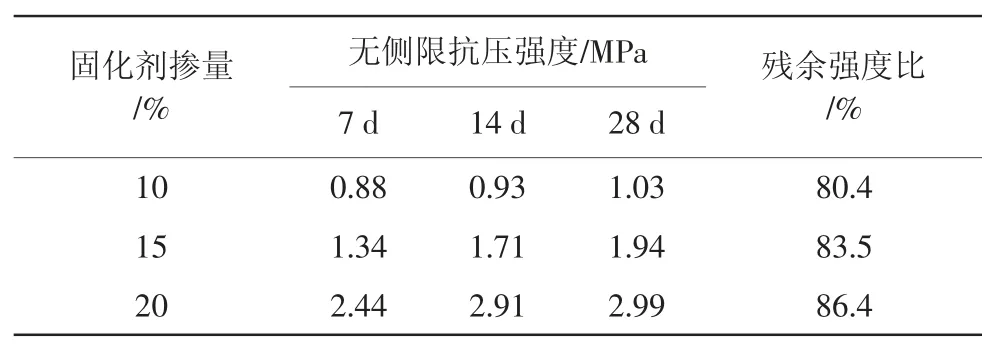

2.2 固化剂掺量对试件性能的影响

固化剂掺量为0、10%、15%、20%时固化土养护7、14、28 d 的无侧限抗压强度见表7。

表7 固化剂掺量对固化土抗压强度的影响

由表7 可知,试件中固化剂掺量为0 时,在养护期最后一天浸泡中试件出现塌落现象。在固化剂掺量固定时,固化土试件抗压强度与养护时间成正相关,其中14 d 较7 d 抗压强度提高较大,而28 d 较14 d 平均仅提升8.98%。其强度变化原因是硅酸三钙和铝酸三钙水化速度较快,生成了C-S-H 凝胶和AFt,但试样中孔隙还较为明显,试件具有初步强度。随着反应时间增加,硅酸二钙和铁铝酸四钙逐渐发生水化反应,水化产物越来越多,在原有的骨架结构基础上生成由硅酸二钙和铁铝酸四钙组成的新骨架结构,各种水化产物相互交织、搭接和填充,试样的结构明显变得更加致密,使得强度再次提高。在同一养护龄期内,固化剂掺量由10%增加到15%时,抗压强度提高明显,7、14、28 d 龄期分别提高52.27%、83.87%、88.35%,固化剂掺量由15%增加至20%时,7、14、28 d 龄期强度分别提高82.08%、70.17%、54.12%。固化剂掺量越大,形成的骨架越密实,从而抗压能力越好。掺入20%的固化剂,固化土强度与经济性达到最优。

图3 为20%固化剂掺量固化土的应力-应变曲线。

图3 掺20%固化剂固化土的应力-应变曲线

由图3 可知,轴压作用下,不同养护龄期内的固化土的应力-应变曲线变化形态相同,均随着轴向应变的增加呈先增加后减小的趋势。固化土变形破坏均大致经历了初始压密、线弹性变形、塑性屈服破坏及极限破坏失稳4 个阶段[18]。在峰值应力前,随着养护时间延长,应力-应变曲线斜率越大,峰值应力越大;在极限破坏失稳阶段,随着加载的进行,应力-应变曲线并没有立刻下降,说明变形破坏后,固化土仍具有一定的残余应力,且养护时间越长,残余应力越大。

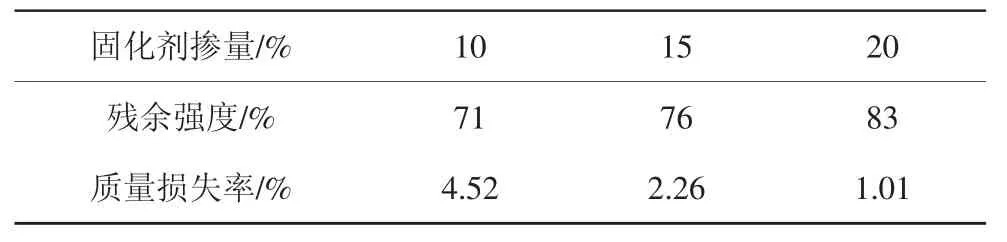

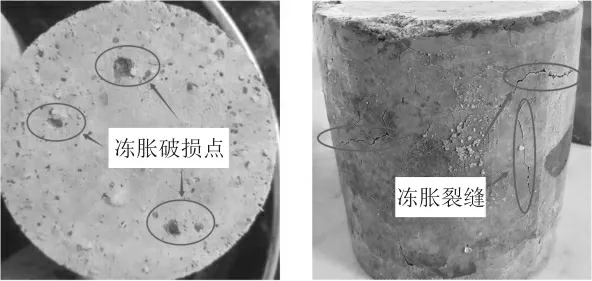

表8 为冻融循环试验后的残余强度与质量损失率。图4为冻融循环过程中试件外观照片。

表8 冻融循环试验后的残余强度与质量损失率

图4 冻融循环过程试件外观照片

由图4 可见,在固化剂10%掺量下,经过3 次冻融循环后,试件出现冻胀现象,试件表面出现破损,侧面出现冻胀裂缝。这是因为固化土在低温冷冻过程中,试件中的水分处于亚稳定状态,随着温度持续降低,试件中的水分逐渐转化为冰而体积膨胀,破坏试件中固化土颗粒之间的相互咬合与胶结作用。在融化时,冰颗粒融化,体积减小,但固化土颗粒间因冻胀产生的孔隙并不能完全恢复,孔隙始终受到轻微膨胀力作用,再次浸水冻结后,试件缝隙逐渐扩大,造成试件出现破损和裂缝。增加固化剂掺量,固化土的冻融残余强度由71%增加到83%,质量损失率由4.52%降低至1.01%。其冻融性能改善是因为水化产物数量增加,加强固化土颗粒之间的连接,生成水化产物体积膨胀改善并填充土壤颗粒之间的孔隙,使得毛细吸水性降低,从而获得良好的冻融稳定性。

2.3 固化土试件微观分析

2.3.1 固化土试件XRD 分析

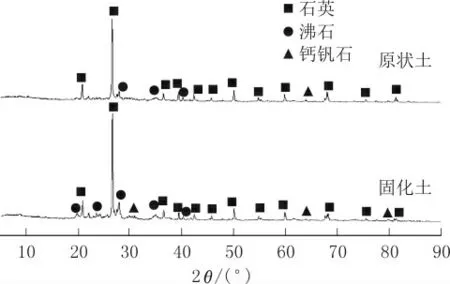

图5 为掺20%固化剂的固化土和原状土的XRD 图谱。

图5 固化土与原状土的XRD 图谱

由图5 可知,固化土与原状土物相基本一致,主要晶相为石英以及新生成的水化产物,包括沸石及钙钒石。从XRD 衍射峰的半高宽以及峰高可以看出,沸石的结晶度明显优于钙钒石。固化土的衍射峰中,出现水化硅铝酸盐,是因为固化剂中的活性成分能被有效激发,使Si—O 键和Al—O 键断裂,聚合生成C-A-S-H。

2.3.2 固化土试件SEM 分析

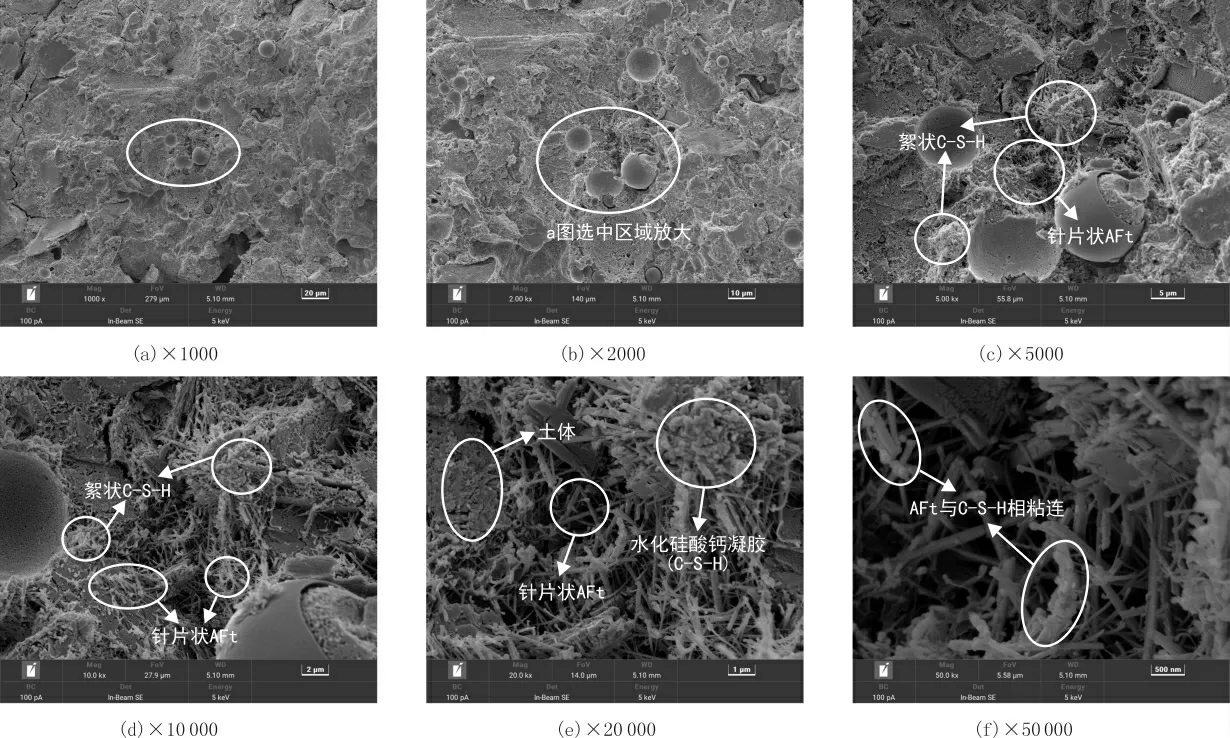

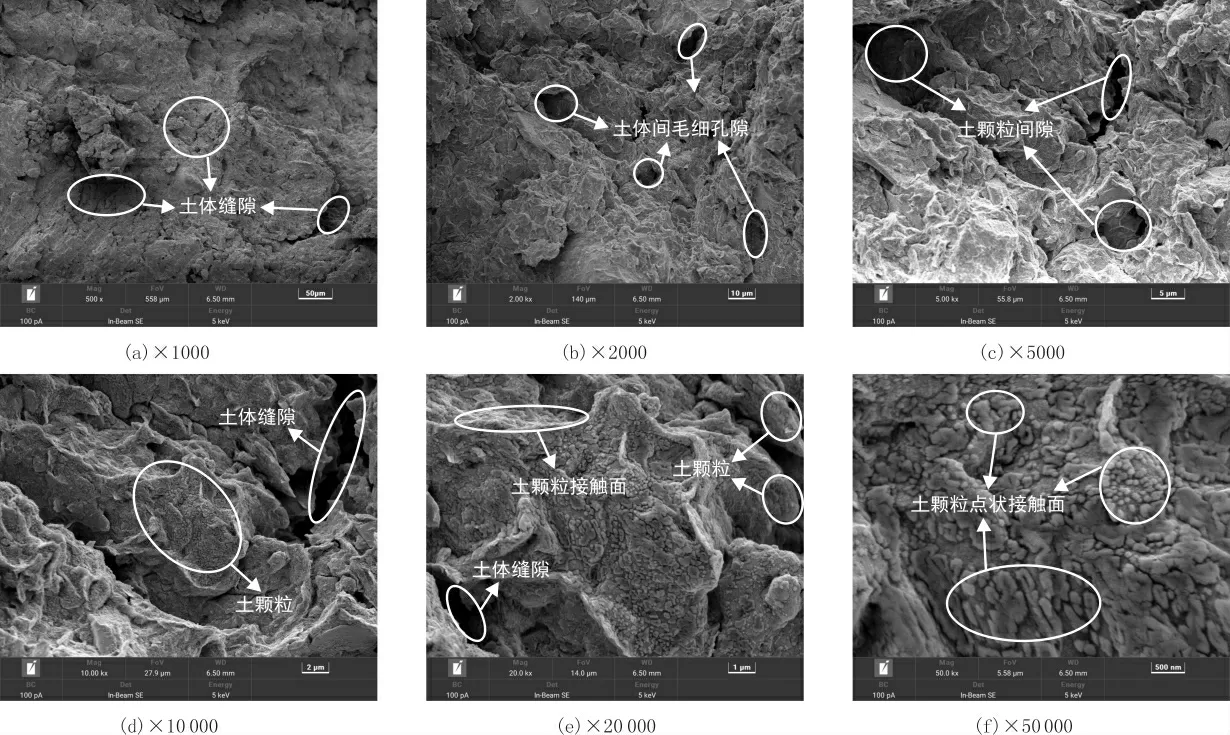

对掺20%固化剂的固化土和盐渍土厚状土进行不同放大倍数下的SEM 扫描,观察不同放大倍数下土体的微观结构变化,如图6、图7 所示。

图6 掺20%固化剂的固化土试件的SEM 照片

图7 盐渍土原状土的SEM 照片

对比图6、图7 可知,放大倍数小于5000 时,固化土和盐渍土微观结构有轻微差异;放大倍数大于10 000 时,两者微观结构差异凸显。

从放大10 000 倍至50 000 倍的SEM 照片中可以清楚地看出,原状土呈不规则团块状,颗粒大小不均匀,呈无规则堆聚,无明显骨架结构;而固化土颗粒成团聚状,团状结构外有明显包裹物[图7(c)、(d)],颗粒趋于聚集成团,颗粒间有明显骨架结构。图6(d)、图6(e)和图6(f)中絮状物质为水化硅酸钙(C-S-H)和针片状的钙钒石(AFt)。固化剂中的SiO2具有潜在活性,在碱性环境下与水接触后,形成了水化硅酸钙(CS-H),大量水化产物包裹在土颗粒周围,起到粘结作用,形成较大的颗粒团簇,在颗粒间形成网状骨架结构,使得颗粒间的孔隙降低,土体变得相对致密,在宏观上表现为抗压强度提高、冻融稳定性提升。

3 结 论

(1)固化土掺入30%分散剂时,能在不同压实度下均有较高的抗压强度。随固化剂掺量增加,抗压强度逐渐提高,当固化剂掺量达到20%时,28 d 抗压强度达到2.99 MPa,对盐渍土的固化效果最佳,实现强度与经济性最优化。

(2)固化土具有良好的抗冻融能力。经5 次冻融循环后,固化土残余强度达到70%以上,质量损失率小于5%。随固化剂掺量增加,固化土抗冻融能力逐渐增强,冻融残余强度最高达到83%,质量损失率降低至1.01%。满足季冻区路基使用要求。

(3)固化土中的水化产物主要为絮状的水化硅酸钙凝胶(C-S-H)和针片状的钙矾石晶体(AFt)。水化产物的黏结、填充、挤密作用提高了土颗粒的密度,形成致密整体,从而增强了土体强度、冻融稳定性等性能。