近域爆炸瞬态温度场作用下聚脲涂层灼烧损伤特性

陶 臣,王 昕,纪 冲,王钰婷,赵长啸,韩泽岩

(陆军工程大学野战工程学院,江苏 南京 210007)

0 引 言

聚脲是一种高强度、高延展性的弹性体聚合物,具有固化成型快速、化学性质稳定、粘附力强、抗腐蚀性及防水性等优异性能。近年来研究发现,聚脲涂层能有效提高金属、混凝土及纤维复合材料等结构的抗爆性能,在提升结构防护能力中具有广阔的应用前景[1-2]。燃油、输油管路和储油罐等储液容器在战场中易受到针对性打击,采用聚脲防护可在一定程度上增强此类储液容器结构的抗爆性能[3-4]。当聚脲暴露在爆轰产物作用区域时,不可避免受到爆炸温度场的灼烧作用,造成聚脲材料的热分解和损伤[5];若产生明火,将导致内部储存液体面临燃烧和爆炸的巨大威胁。因此,对于爆炸温度场的准确预测以及聚脲在爆炸温度作用下烧蚀行为的精准评估显得尤为重要。然而,爆炸是复杂的物理化学过程,具有高温度、强破坏和快速性的特点,瞬态爆炸温度场的测量和模拟本身极具挑战性。同时,以往研究主要集中在聚脲材料种类、涂覆厚度及涂覆位置等因素对基体结构抗爆炸动态响应过程的影响,极少有涉及爆轰产物高温对聚脲的损伤机理的研究。

为了研究爆炸温度场对聚脲涂层的灼烧机理,针对聚脲材料涂覆胶囊式储液容器开展近距爆炸条件下的实验测试。采用扫描电镜-能谱(SEM-EDS)获得聚脲表面灼烧深度;利用高速摄像、Python 温度代码和Autodyn 软件,研究近场爆炸条件下钝化黑索今(RDX)爆轰产物的温度、密度和速度等因素对聚脲涂层的影响;结合热传递方式理论推导,获得聚脲发生热分解的主要原因。研究成果可为聚脲涂层抗瞬态爆炸温度场的研究提供思路和理论指导。

1 比色测温原理及标定

爆炸温度的测量主要分为接触式和非接触式两类,接触式测温只能测得固定点的温度且仪器不能重复利用,非接触测温可测得爆炸场外表层的温度,适合瞬态爆炸温度场的测量。比色测温基于普朗克黑体辐射理论,依托高速摄像拍摄原始图像进行处理得到温度场,能够得到各时刻爆炸过程的瞬态温度场,相较于红外辐射测温而言无需额外补偿物体的发射率,近些年已逐渐在粉尘、气体和炸药等爆炸测温领域得到应用[6-7]。数值模拟能够准确描述爆轰产物的膨胀过程[8-9],结合比色测温可以得到爆炸温度场的各种物理参数。

比色测温法依据普朗克辐射定律(也称黑体辐射定律),光谱辐射亮度L(W·m-2·sr-1))可由式(1)确定[10]:

式中,ε为光谱发射率(介于0 与1 之间的数值),C1为第一辐射常数,C1≈3.742×10-16m·K;C2为第二辐射常数,C2≈1.4388×10-2m·K;λ为辐射波长,m;T为温度,K。对不同波长的辐射亮度比可由式(2)计算得到[11]:

式中,λ1和λ2为不同辐射波长,nm;R为波长为λ1和λ2在温度T下辐射亮度比值。对式(2)两边取对数并化简得到式(3)[11]:

由公式(2)和(3)推导得出辐射亮度之比与温度的比值基本为常数,因此可以根据物体辐射亮度反推出物体表面的温度。为了得到辐射亮度之比与温度比值的数值,选择钨丝灯作为标准温度源进行温度反演。图1a 所示为构建的比色测温标定系统示意图,由高速相机、钨丝灯、高精度万用表和直流稳压电源组成。实验中钨丝实质上是焦耳热效应加热的电阻,钨丝的电阻值与温度值之间存在稳定的对应关系[12]。光学相机拍摄得到的图片是由红、绿、蓝(R、G、B)三色按照拜尔阵列排列组成,可以对像素点提取绿与红的信号强度比值来获取辐射亮度[11]。通过拍摄不同温度钨丝图片获得温度与辐射亮度之间的比值常数。具体标定实验时,将FASTCAMSA-Z 高速相机进行相关设置,对加热后的钨丝灯拍摄得到灰度图像,并根据电流表和电压表数值获得钨丝灯的电阻,进而得到钨丝图像G/R 值随温度变化关系。利用自编Python 程序提取图片中像素点G、R 像素值,拟合得到温度与G/R比值的线性关系如图1b 所示(相关系数为0.9979,拟合效果较好)。由公式(3)计算得出G/R 值随温度变化为常数,标定实验的目的是为了获得该常数值。标定的温度范围虽然为1400~2600 K,由上述公式推导得出图1b 斜率不变,可以延伸曲线测量高于2600 K的物体温度,运用比色测温准确反演爆炸场温度值是可行的。

图1 比色测温标定示意图Fig.1 Colorimetric temperature calibration diagram

2 实验

2.1 实验样品

钝化黑索今药柱为压装成型,直径为50 mm,长40 mm,重130 g;采用青岛海洋新材料科技有限公司生产的AMMT-30 型聚脲;6063-T5 铝管,直径16 cm,壁厚5 mm;采用扬州科动电子有限责任公司KD2002L-10M 空中自由场传感器测量空气冲击波压力,量程10 MPa;采用FASTCAMSA-Z 高速摄像记录装药的爆轰及爆轰产物飞散过程。

2.2 实验方法

2.2.1 聚脲涂覆储液容器近场爆炸实验设置及实验

聚脲涂覆储液容器抗爆实验布局如图2 所示。其中,储液容器圆柱部为直径16 cm、长度35 cm、壁厚5 mm 的6063-T5 铝合金圆管,容器两端的铝质穹形堵头与圆柱部以螺纹方式连接;容器外部分别涂覆1,4,6 mm 厚度AMMT-30 型聚脲,内部注入50%水介质;聚脲涂覆储液容器两端使用钢制夹具固定,防止在爆炸过程中发生大位移而影响实验结果;RDX 药柱底端距离容器外表面中心点为7 cm,高度约为60 cm;空中自由场压力传感器安装在距离装药中心75 cm 和100 cm 处,高度约为80 cm;高速摄像机设置于距离爆炸源20 m 处,高度约为50 cm。

图2 实验布局示意图Fig.2 Schematic diagram of experiment layout

2.2.2 聚脲扫描电镜-能谱实验

扫描电镜-能谱(SEM-EDS)实验的仪器型号为FEI Nova NanoSEM450,可以将样品放大100000 倍,能够清晰观察聚脲材料的微观结构。聚脲弹性体取样体积控制在1 cm3以下,切割后放入扫描电镜内观察微观形貌,选取位置点进行能谱分析。本实验做的三组样品分别是:爆炸前聚脲层取样、4 mm 厚度聚脲层聚脲爆炸后取样和6 mm 厚度聚脲爆炸后取样。

2.2.3 聚脲材料热稳定实验

使用STA 449C 同步热分析仪测试聚脲材料的热稳定性,设置升温区间为25~700 ℃,升温速率为5 ℃·min-1,保护气体N2流速为50 mL·min-1。称取约10 mg 聚脲放置于70 μl 氧化铝坩埚,坩埚放在热传感器上。

2.3 实验结果与讨论

2.3.1 爆炸温度场测试结果

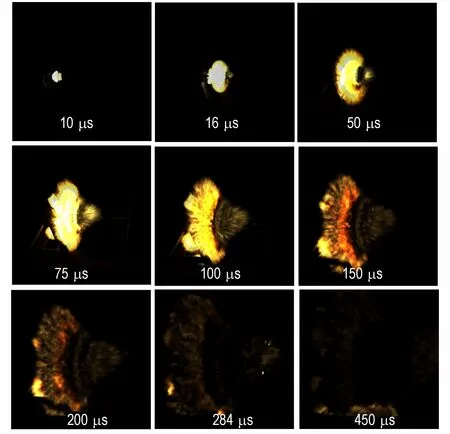

药柱从底部中心起爆后,爆轰产物具有高温度,呈现出较强的亮度。钝化RDX 药柱爆炸过程如图3 所示。RDX 药柱在10 μs 时已完成爆轰过程,转变为高温高压的爆轰产物(爆炸火球)向外膨胀,并在16 μs时爆炸火球到达聚脲层表面。随着火球体积的持续增大,火球膨胀受到聚脲涂覆铝管阻挡,聚脲层也受到火球的灼烧作用。在10~75 μs 火球中心区域亮度未发生明显改变。在75 μs 后,火球体积持续增加且亮度快速降低,火球对聚脲层的灼烧作用开始减弱。爆炸火球在整个过程中体积都在膨胀,亮度先保持不变,然后快速降低,在450 μs 时聚脲层附近观察不到火球。

图3 高速摄像拍摄RDX 药柱的瞬态爆炸过程Fig.3 Transient explosion process of RDX grain photographed by high-speed camera

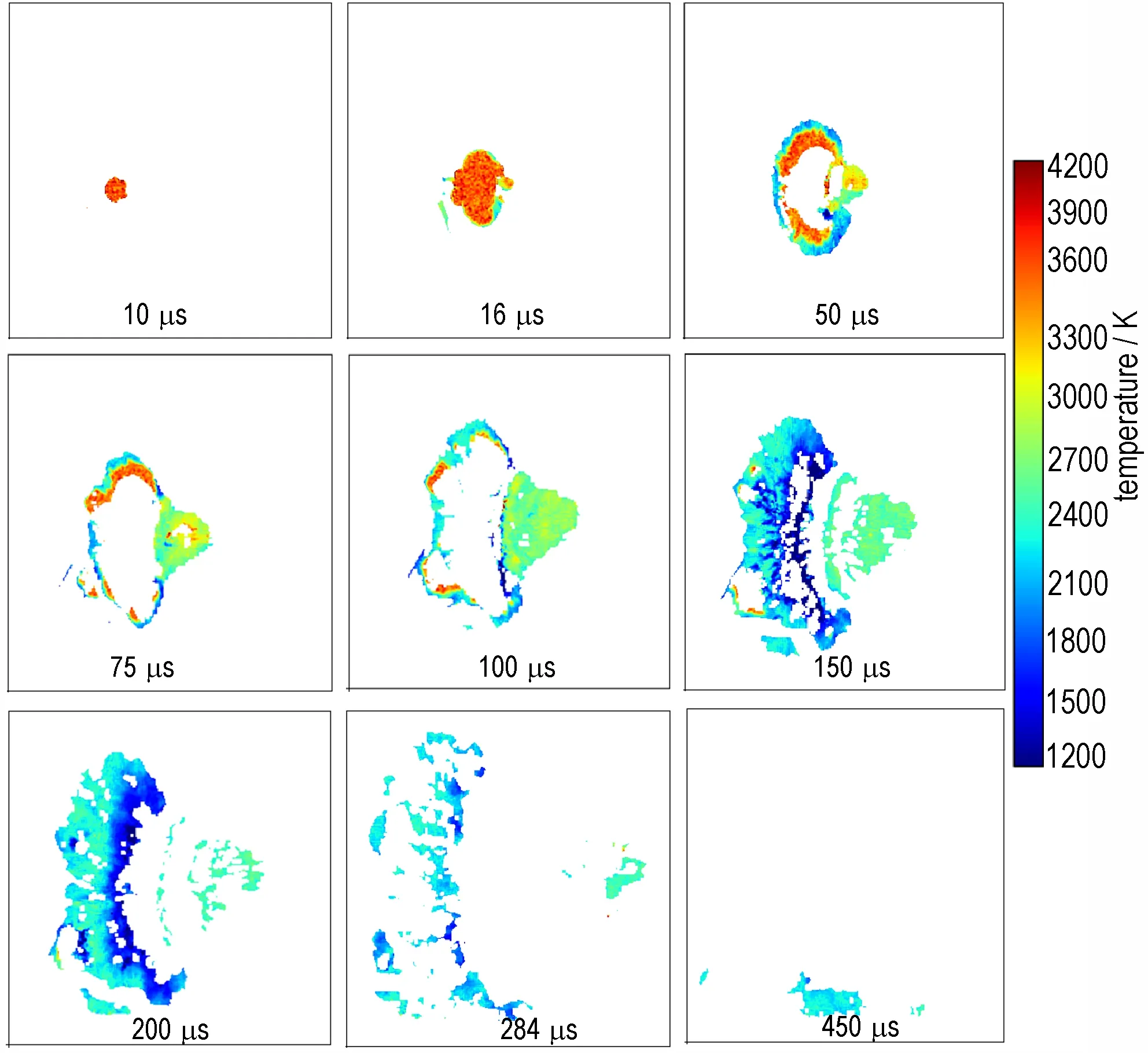

将图3 处理得到灰度图片,利用前述编制的Python 程序对各瞬时图像进行计算处理,反演得到爆炸瞬态温度场如图4 所示。使用自编Python 程序提取温度场云图数据得到爆炸初始阶段(10 μs)的爆炸温度最大值约为3792 K,10~75 μs 火球中心区域亮度虽然未发生明显改变,但75 μs 时爆炸火球温度最大值约为2370 K。说明随着时间推移,火球温度逐渐降低。450 μs 时爆炸火球温度最大值降低为2064 K。爆炸过程压缩周围空气做功消耗能量,自身产生的声、光、热、振动等也会损耗能量,随着体积的增大,爆炸火球温度逐渐降低,但在整个爆炸过程具有较高温度[13]。分析认为爆炸持续过程约450 μs,温度降低主要是火球体积增大造成,说明聚脲层在爆炸温度场内受到爆炸场的高温灼烧时间短暂。

图4 瞬态爆炸不同时刻温度分布图Fig.4 Temperature distribution of transient explosion at different time

2.3.2 聚脲涂覆的灼烧损伤

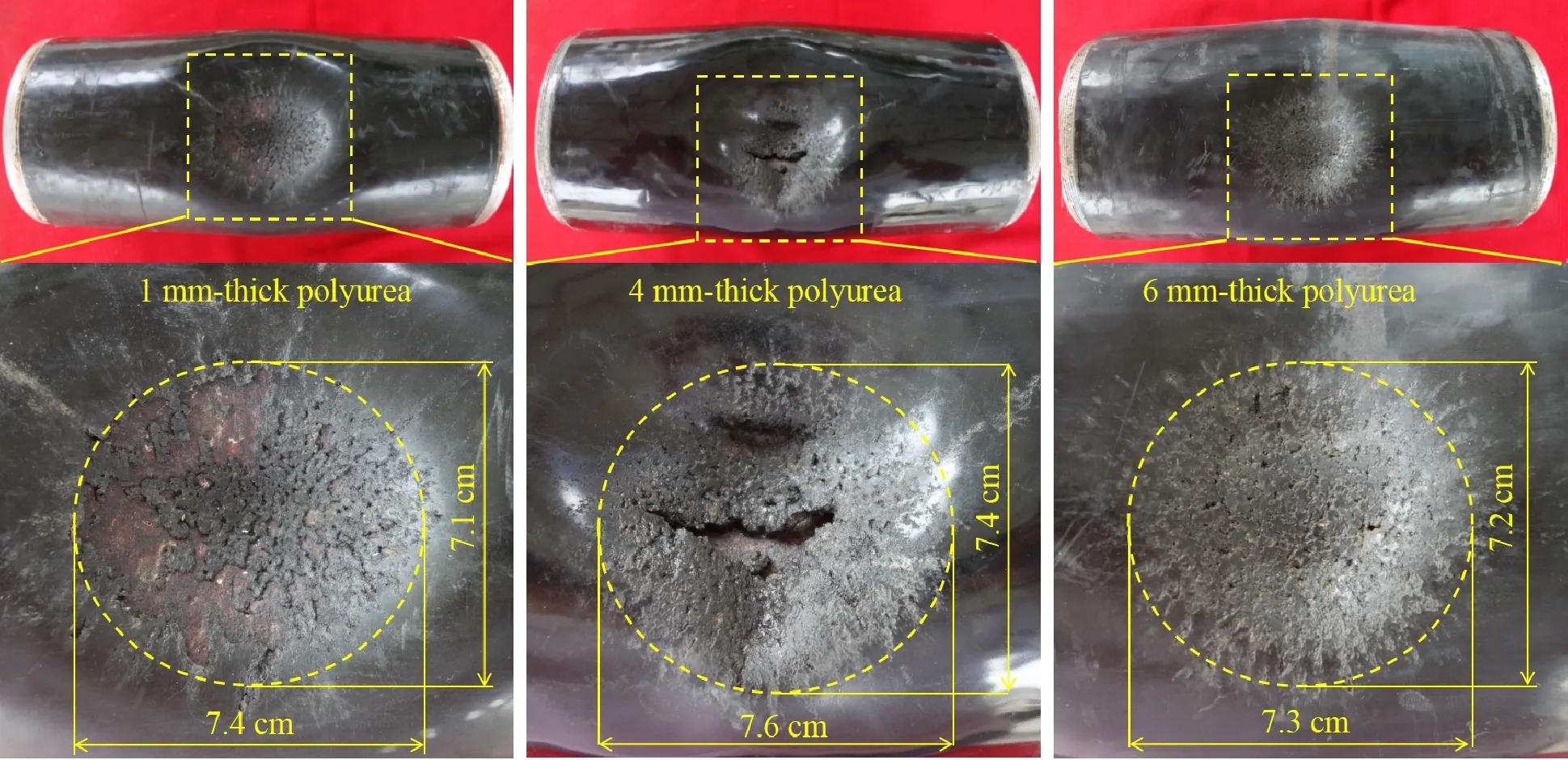

在近场爆炸作用下聚脲涂层的灼烧结果如图5 所示。铝管中心向内凹陷发生塑性变形,聚脲在铝管凹陷处出现近似圆形的灼烧区域,表面呈不规则斑点状,平均直径为7.3 cm。分析认为聚脲表层受到爆炸温度场作用发生热分解,冷却后出现凹凸不平的褶皱。由于拉伸应力波作用,聚脲在爆炸冲击下会发生脱胶和拉伸破坏,导致1 mm 厚聚脲发生局部脱落,4 mm厚聚脲出现撕裂破坏。说明聚脲层受到爆炸场的力热联合作用。

图5 不同厚度聚脲涂层的灼烧结果Fig.5 Burning results of polyurea layers with different thickness

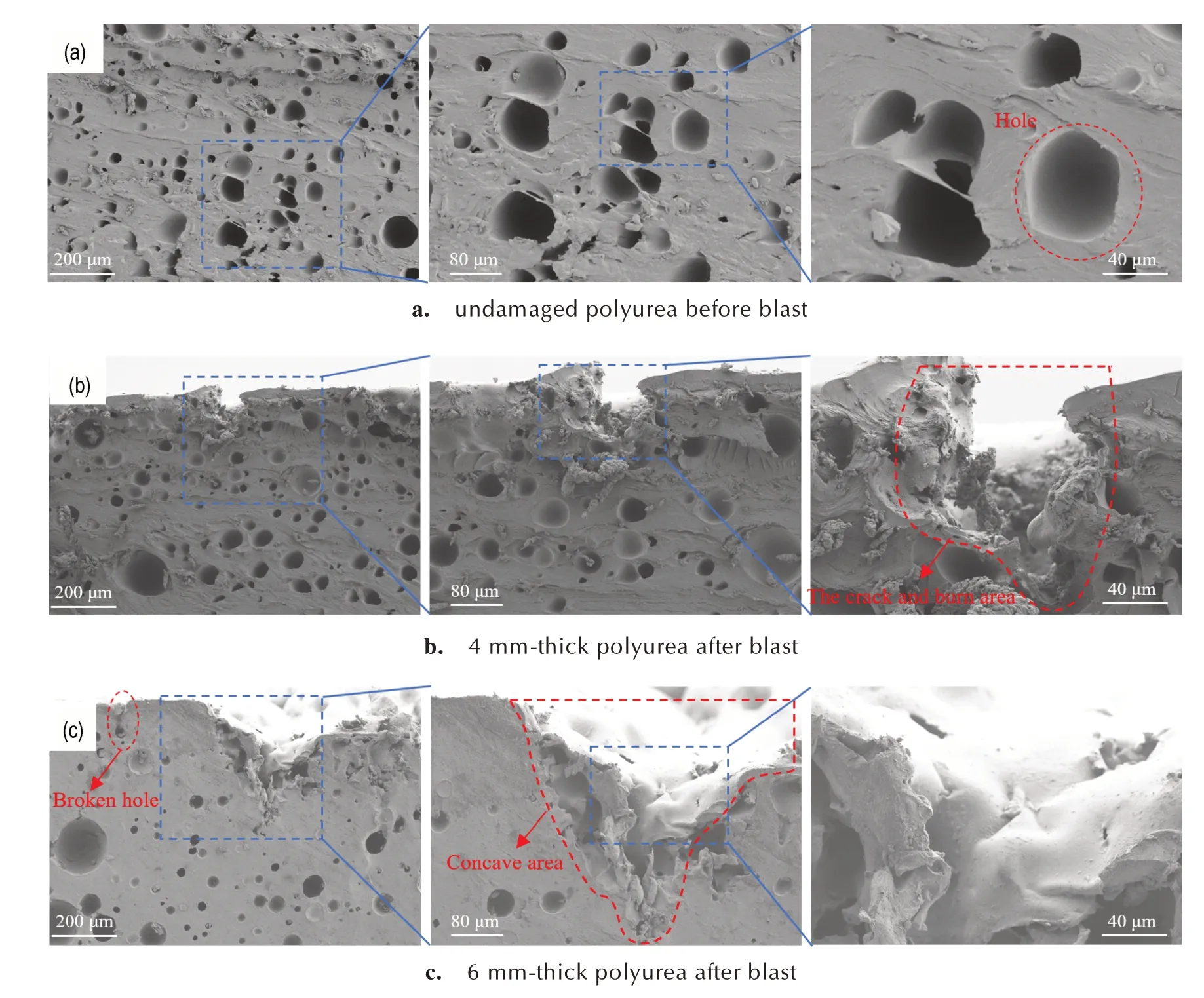

聚脲在高温作用下发生化学键破坏和组分分解,而爆炸冲击波仅破坏聚脲分子内部化学键。因此,可利用扫描电镜-能谱(SEM-EDS)获得聚脲切面微观结构和元素分布,以精准分析爆炸温度因素对聚脲表面灼烧损伤特性的影响。从圆管灼烧区域中心进行取样,观测聚脲层切面SEM 如图6 所示。未损伤聚脲材料内部含有大量球形孔洞(图6a),气体的导热系数小,热量通过孔洞的阻力增加,多孔结构阻滞热量传导。图6b 和图6c 分别为爆炸温度场灼烧后的4 mm和6 mm 厚度聚脲层切面,可以看出聚脲表层发生灼烧,内部未观察到热分解现象。分析认为在冲击波和爆轰产物作用下,表层与孔洞之间的薄层被贯穿,爆轰产物的进入加剧了聚脲层的灼烧从而形成斑点状。说明聚脲材料孔洞的存在对材料灼烧程度具有双重作用,当孔洞未破坏时,能够阻碍热量传递,减缓内部温度的升高;当孔洞破坏时,爆轰产物进入孔洞,加剧聚脲层的灼烧。

图6 聚脲切面微观结构Fig.6 Microstructure of polyurea longitudinal section

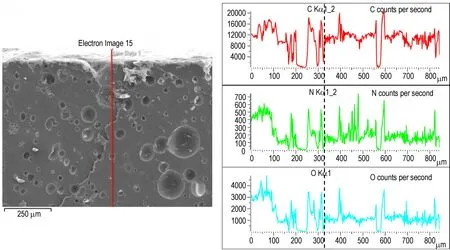

聚脲主要由碳、氢和氧元素组成,聚脲的表层至内部(如图7a 中红线所示)碳、氢和氧元素分布如图7b所示。聚脲材料不同厚度位置碳、氢和氧元素含量相差较小,曲线趋于水平波动。受热分解后各元素分解程度不同致使含量发生变化,曲线远离水平线。分析认为爆炸温度场的高温持续时间短,短时间内热量主要作用于聚脲表层,表层聚脲在高温下发生热分解消耗能量。聚脲材料的导热系数低,热量短时间内很难传递到聚脲内部。说明聚脲表层发生灼烧,但聚脲层表面灼烧深度小,内部微观结构不变。

图7 聚脲切面的电镜图像(左)与EDS 线能谱(右)分析Fig.7 Electron microscopic image (left)and EDS lineal energy spectrum analysis(right)of polyurea cross section

2.3.3 装药爆炸对聚脲涂层的损伤作用分析

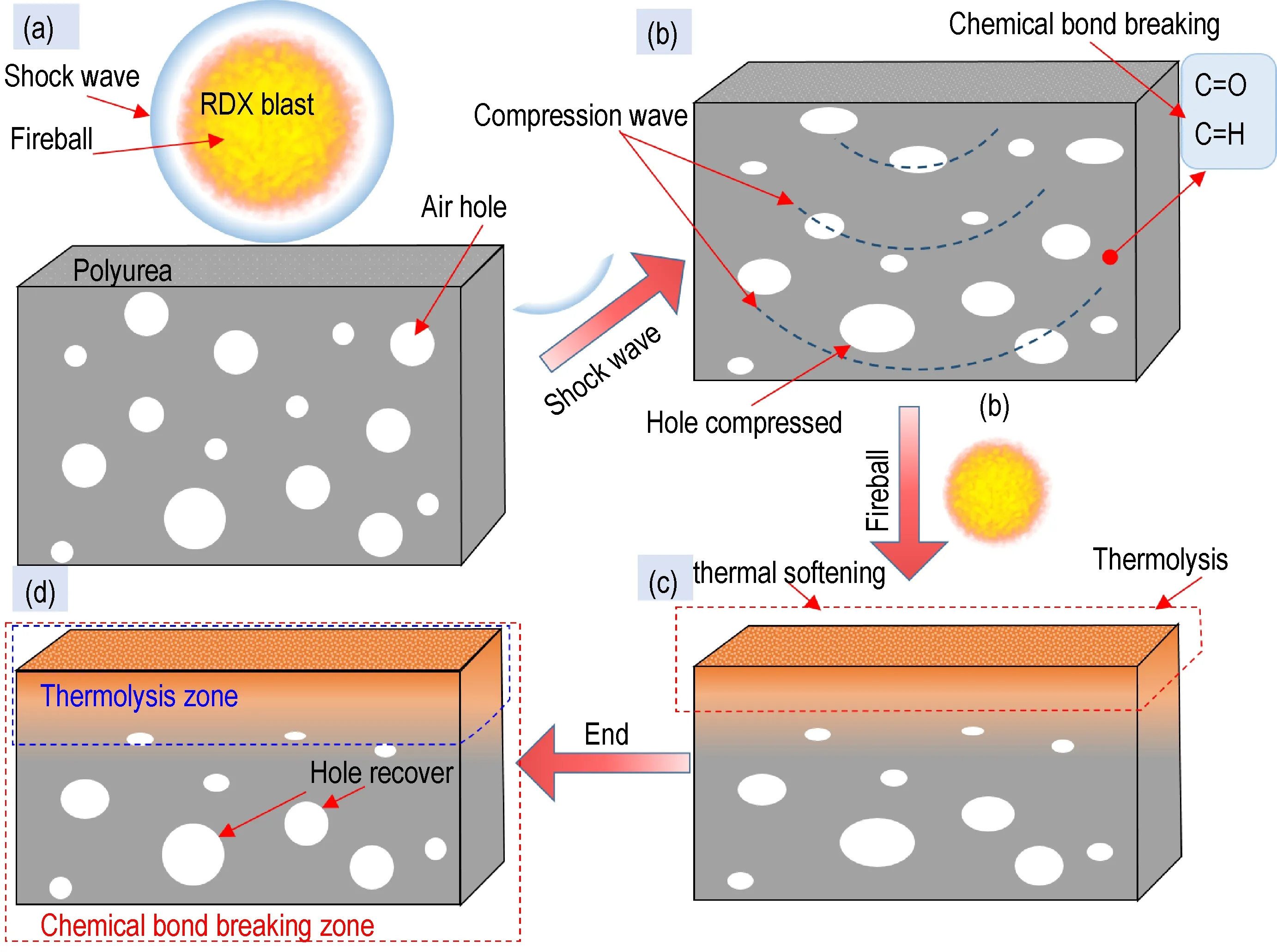

根据扫描电镜获得聚脲层损伤微观结构,对照灼烧区域及冲击波作用区域对聚脲的损伤结果,参考已有文献[1]中爆炸冲击波对聚脲的损伤,综合分析力热耦合作用对聚脲损伤如图8 所示。RDX 药柱爆炸后产生高温火球(爆轰产物)和冲击波,冲击波的传播速度大于火球膨胀速度,因此冲击波先于爆炸火球作用于聚脲层[14],如图8a 所示。冲击波到达聚脲表层后将发生反射,并在聚脲层中形成压缩波。在压缩波的作用下聚脲层在厚度方向上被压缩,内部孔洞受压变形吸收部分能量。冲击波瞬态作用下聚脲内部分子中脲键、氢键等化学键会发生断裂并耗散部分能量[1],如图8b 所示。然后,高温高压的爆轰产物作用于聚脲层,并将热量传递给聚脲层。聚脲材料受热发生热软化效应,表现为表层灼烧、孔洞消失、力学性能降低[15]。随着温度的升高,聚脲内部分子受热分解(分子破坏、化学健断裂)。爆炸结束后,由于高温将聚脲表层分子破坏,损伤作用是不可逆的,严重影响聚脲的二次抗爆,如图8c 所示。由于聚脲属于超弹性体材料,未受到高温作用的区域内部孔洞复原,部分脲键、氢键会重新结合进行自愈合,如图8d 所示。

图8 爆炸冲击波和火球对聚脲层损伤示意图Fig.8 Explosion shock wave and fireball damage diagram of polyurea

2.3.4 聚脲材料热稳定性分析

聚脲是由异氰酸酯和氨基化合物聚合而成,热稳定结果如图9 所示。从图9a 可以看出试样存在三个失重阶段:第一阶段为238.5 ℃以下,质量损失约为2.1%,主要是水分子和易挥发助剂等。第二阶段为238.5~404.9 ℃,聚脲的质量损失为82%,在375.1 ℃处达到最大分解速度。图9b 的DSC 曲线中吸热峰峰值温度为345.1 ℃,温度区间在231.2~353.3 ℃,对应聚脲的解聚。硬段中脲键热稳定性较低,在238.5~310.8 ℃温度区间脲键被分解,造成质量下降[16]。DSC曲线中玻璃态转化温度出现在310.6 ℃,由氢键断裂造成[17]。说明随着温度的升高和氢键的断裂,脲键等化学键分解速度逐渐加快。DSC 曲线中放热峰峰值温度为374.8 ℃,可知,310.8~404.9 ℃质量损失对应软段中氨基化合物分解成小分子挥发[18]。第三阶段为404.9 ℃以上,在651.1 ℃出现一个吸热峰,主要是未分解的物质熔融、蒸发造成吸热和质量损失。由此可知,聚脲的初始分解温度在231.2 ℃,且在231.2 ℃以下,聚脲分子结构保持稳定,具有较好的稳定性。

图9 聚脲热分析曲线Fig.9 Thermal analysis curves of polyurea

2.3.5 聚脲材料层热传递方式分析

由前述可知,爆炸场的温度高达3792 K,爆轰产物热量传递给聚脲。聚脲材料温度升高至231.2 ℃时开始分解,随着温度的升高热分解加剧,表层出现灼烧现象。自然界中的热传递主要通过三种基本方式进行,分别是热对流、热辐射和热传导。由于聚脲材料为固体,爆轰产物近似为气体,因此,不会发生热对流现象。另外,物体温度高于绝对零度时都会产生热辐射,温度越高热辐射能量越大,爆轰产物通过热辐射传递能量到聚脲层。热辐射是以波的形式传播,聚脲表层会快速受到热辐射。实验中聚脲层中心区域出现灼烧,平均直径为7.3 cm。分析认为,炸药爆炸温度持续时间短(约为284 μs),聚脲层受到热辐射作用温度未达到热分解温度,爆炸温度场的热辐射不会对聚脲材料造成灼烧。根据爆轰产物的传播规律,仅分析爆轰产物热传导对聚脲层的影响。其中,热传导过程遵循傅里叶定律[19],为公式(4):

式中,φ为热流量,W·m-2;K为导热系数,W·m-1·k-1;S为横截面积,m-2;ΔT为温度差,K;x、y和z为传热距离,m。由公式(4)可知,导热过程中通过截面的导热量正比于垂直截面方向上的温度变化率,热量传递方向与温度升高方向相反。爆轰过程近似为瞬态,爆轰产物接触聚脲材料才会发生热传导,爆轰产物运动方向可以看成热传导方向,传递给聚脲有效热量为沿聚脲层厚度方向。可用公式(5)计算爆轰产物质量:

式中,m为爆轰产物质量,kg;ρ为密度,kg·m-3;V为体积,m-3;U为速度,m·s-1;t为时间,s。由公式(5)可知,爆轰产物质量与密度、爆速正相关。将公式(4)带入比热容计算公式,计算爆轰产物的热量,得到公式(6):

式中,Q为热量,J;C为比热容,J·(kg·℃)-1。结合公式(6)和(4),得等式(7):

式中,聚脲材料的比热容(C)、导热系数(K)数值不变,聚脲层位置点x、y、z到传热源的距离固定,因此聚脲温度与爆轰产物密度、爆速两个变量正相关。通过实验可得到爆炸场温度值和聚脲层灼烧区域尺寸,但对爆炸产物速度和密度的变化过程尚不清晰,尚需采用数值模拟方法对热传递方式进行进一步验证。为此,研究对聚脲涂覆储液容器近场爆炸实验进行数值模拟,还原爆轰产物作用过程,具体如下。

3 数值模拟

利用Autodyn 软件模拟爆轰产物的动态变化规律,得到热传递计算所需数据,深入了解RDX 爆炸对聚脲层的作用过程,研究爆炸温度场对聚脲层的灼烧机理。

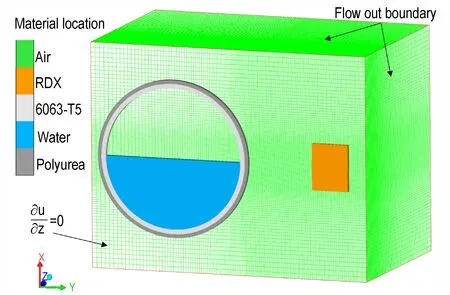

3.1 数值计算模型及材料参数

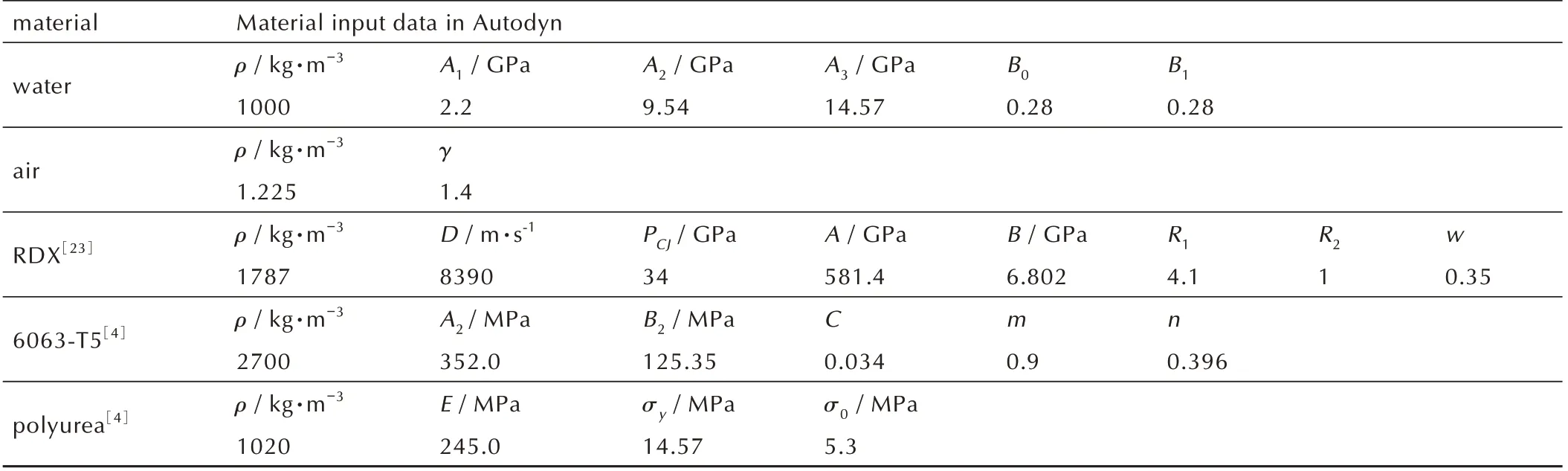

数值计算模型如图10 所示。考虑聚脲涂覆储液容器结构沿横截面中心对称,建立1/2 模型减少计算量。数值计算模型均采用八节点实体单元建模,RDX炸药、空气和水采用Euler 单元,铝管和聚脲采用Lagrange 单元。材料之间的接触采用软件提供的Euler/Lagrange 全接触算法[20]。空气和水的材料参数来源于Autodyn 材料库,状态方程分别为Ideal Gas 和Polynomial[21]。RDX 选用能够精确描述爆轰产物运动过程的JWL 状态方程,该状态方程模拟爆轰产物膨胀过程的准确性在试验和模拟中已得到了验证[8-9]。6063-T5 铝采用Johnson-Cook 强度模型[4],聚脲材料Mooney-Rivlin 超弹性材料模型[20],材料参数参考公开发表文献[4]。模拟中使用材料参数如表1 所示。网格尺寸是决定数值模拟结果准确性的重要因素,网格敏感性分析表明爆炸模拟中空气域网格尺寸可设置为2 mm[22]。考虑到模型尺寸,将炸药横截面区域空气网格尺寸设置为1 mm,外部采用渐变网格。炸药至容器轴线区域空气网格尺寸为1 mm,远离炸药区域采用渐变网格,RDX 和水采用填充法填充空气域中。本研究的重点在爆轰产物的传播,不涉及储液容器的动态响应过程。结合空气尺寸,聚脲和铝管网格尺寸设置为2 mm,不再进行相应的网格敏感性分析。

表1 数值模拟中的材料参数Table 1 Material parameters in numerical simulation

图10 爆炸冲击聚脲涂覆储液容器数值计算模型Fig.10 Numerical calculation model of explosion impact polyurea coated liquid-filled container

3.2 模型验证

考虑到Autodyn 软件显示的温度是空气膨胀或压缩而引起的温度变化,不能直接得到爆轰产物的温度。因此,为验证仿真模型的正确性,将实验中空中自由场压力传感器测得冲击波压力数据及容器爆炸后塑性变形结果与数值模拟进行对比。数值模拟和实验得到距离RDX 药柱75 cm、100 cm 位置点的冲击波压力曲线如图11 所示。实验中压力传感器在75 cm 和100 cm 测得峰值压力分别为352.38 MPa 和258.61 MPa,数值模拟峰值压力为344.26 MPa 和263.97 MPa,误差为2.30%和2.07%。聚脲涂覆铝管形变对比如图12 所示。模拟中铝管的截面变形参数与实验相比误差为9.89%,较好地还原了实验中聚脲层变形后的凸起等现象,以上均表明数值模拟结果具有较高的可信度。

图11 空中冲击波实验数据与数值模拟结果对比Fig.11 Comparison between experimental data and simulation results of air shock wave

图12 聚脲涂覆铝管模拟与实验结果对比Fig.12 Comparison of simulation and experimental results of polyurea coated aluminum tube

3.3 爆轰产物运动规律

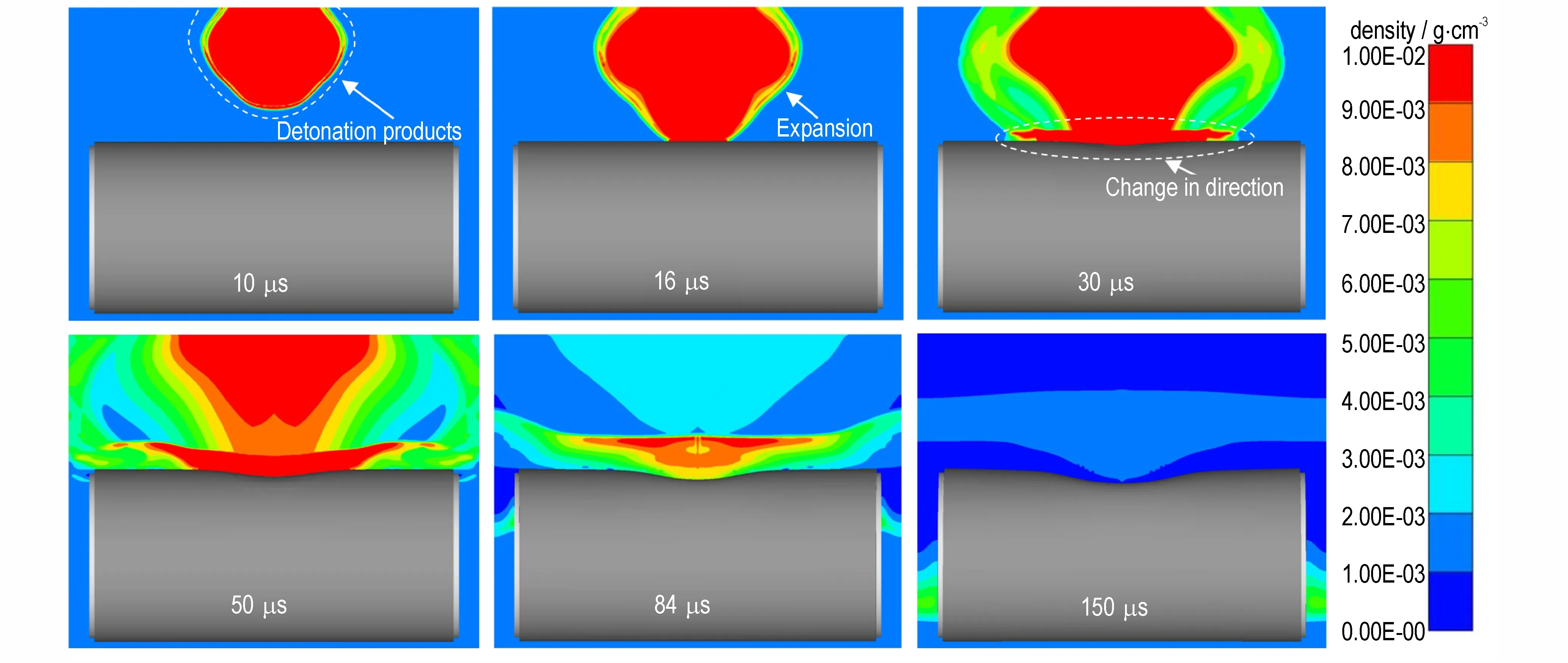

数值计算得到爆轰产物密度变化过程如图13 所示。装药爆炸后爆轰产物迅速膨胀,密度逐渐减小,在16 μs 爆轰产物到达聚脲层,与高速摄像拍摄时刻一致。爆轰产物首先到达铝管的中心位置,在圆管中心传播受到阻碍,开始沿聚脲层向四周扩散。在30 μs时可以看到爆轰产物外侧密度低于中心区域,中心区域爆轰产物到达聚脲表层改变方向。在84 μs 时,爆轰产物密度显著降低,密度最大区域集中在铝管中心上方。爆轰产物主要集中在圆管中心区域,爆轰产物的直接冲击使聚脲发生灼烧。圆管两侧受到爆轰产物的作用时间和质量都远小于中心区域,爆轰产物对两侧聚脲灼烧程度小。

图13 爆轰产物密度变化过程Fig.13 Density change process of detonation products

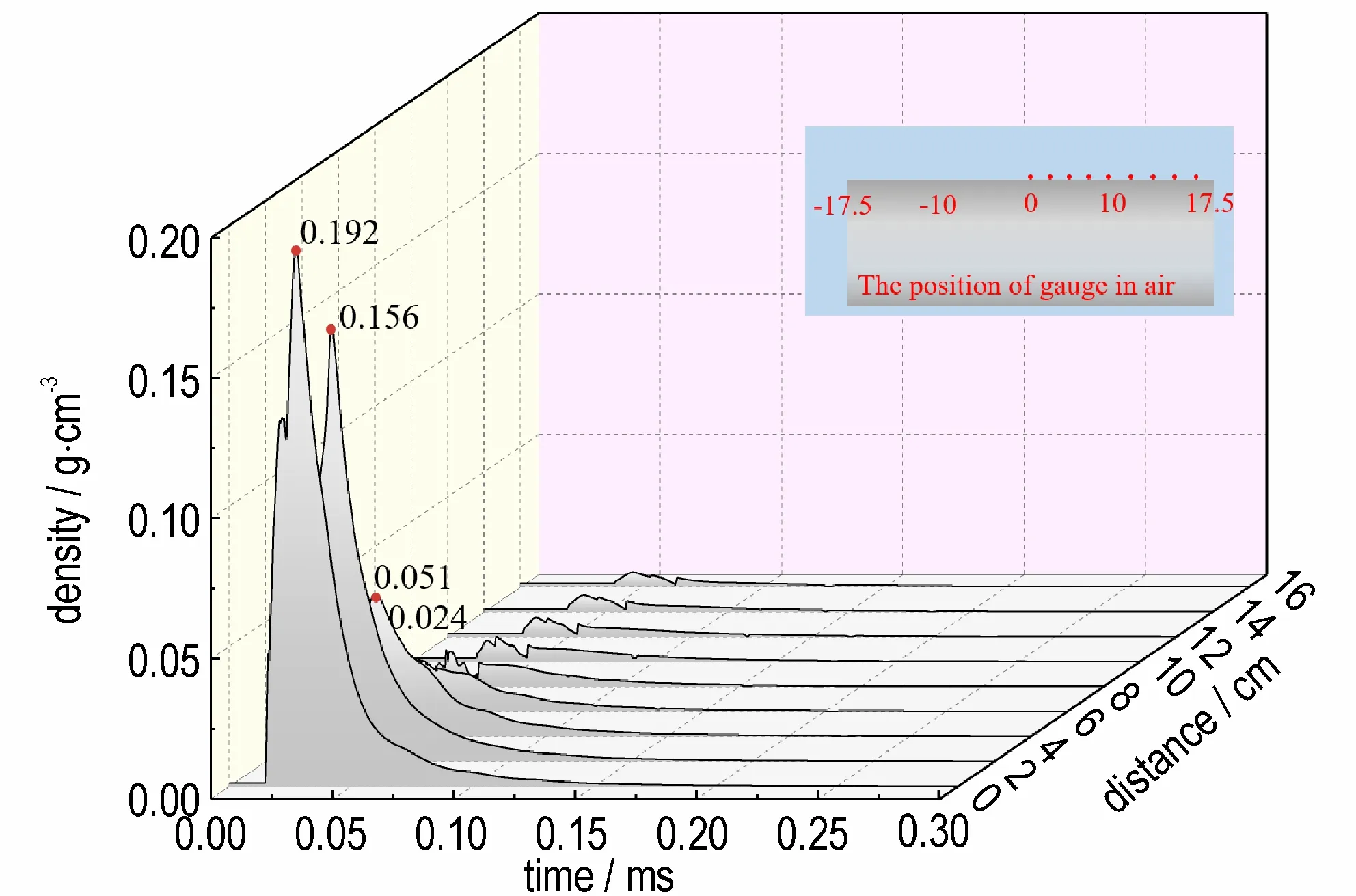

为了直观了解聚脲层不同位置处爆轰产物的差异,测得聚脲表层不同位置点爆轰产物密度时程曲线,如图14 所示。在圆管中心爆轰产物密度最大,作用时间最长,最大密度为0.192 g·cm-3。随着距离的增加作用时间逐渐减小,爆轰产物密度呈指数形式递减。在距离圆管中心4 cm 爆轰产物密度最大值为0.051 g·cm-3,相对于中心密度最大值降低了73.4%。柱型药柱爆轰过程中爆轰产物主要沿轴线区域传播,随着产物体积膨胀,密度降低,到达圆管两侧时爆轰产物密度已经很小。密度和作用时间决定了爆轰产物作用于聚脲层的质量,通过曲线面积可知,爆轰产物主要作用于圆管中心。

图14 爆轰产物密度时程曲线Fig.14 Density-time curves of detonation products

爆轰产物的速度和运动方向决定热传递效果,爆轰产物在垂直和平行聚脲层方向的速度如图15 所示。图15a 为垂直于聚脲层方向速度,在圆管中心区域峰值速度最大,为3868.6 m·s-1。随着距离的增加,整体呈现递减趋势。图15b 为水平于聚脲层方向速度,中心位置速度为0 m·s-1。对比不同位置速度曲线,随着距离中心位置越远峰值速度呈先增加后减小的趋势。通过速度大小和方向可得,在圆管中心处爆轰产物垂直作用于聚脲层运动。随着距离的增加,爆轰产物运动方向逐渐变为平行于聚脲层。

3.4 聚脲材料层在爆轰产物作用下的热传导

通过数值模拟获得爆轰产物作用于聚脲层的密度和速度数据,由公式(7)可得聚脲层温度与爆轰产物的密度和速度正相关,密度和速度的积分如公式(8)所示:

式中,Φ为质量通量,kg·m-2·s-1,即单位时间内通过单位面积的质量;Uy为爆轰产物沿聚脲层厚度方向速度,m·s-1。对质量通量随时间变量进行积分,得到公式(9):

式中,G为单位面积质量,kg·m-2,即爆轰产物作用于聚脲层的单位面积质量。将数值模拟得到的聚脲层不同位置处爆轰产物的密度和速度带入公式(9),得到单位面积质量如图16 所示。爆轰产物单位面积质量在圆管中心最大,为0.3443 g·cm-2。随着距中心距离的增加,单位面积质量快速减小。实验中聚脲层灼烧区域平均直径为7.3 cm,曲线下降拐点接近聚脲灼烧边界位置。说明聚脲层灼烧主要是爆轰产物的热传导导致。聚脲灼烧途径是爆轰产物接触聚脲层传递热量,热量通过热传导由外表层向内传播。当爆轰产物作用于聚脲层的单位面积质量达到0.0195 g·cm-2时,传递的能量能够使聚脲层达到热分解温度,聚脲外表层开始灼烧。聚脲的导热系数小且存在大量孔洞,热量在短时间内难以传递到聚脲内部,因此内部不会发生灼烧。孔洞的破坏及爆轰产物对孔洞表层的灼烧,使聚脲层灼烧后呈现出不规则斑点状。

图16 爆轰产物作用于聚脲层的单位面积质量Fig.16 Mass per unit area of detonation products acting on polyurea layer

根据实验和模拟结果分析可得,钝化RDX爆炸温度场对聚脲层的灼烧可以通过单位面积质量进行量化分析。爆轰产物有效单位面积质量达到0.0195 g·cm-2,聚脲发生灼烧现象,单位面积质量越大聚脲外表层灼烧程度越严重。采用数值模拟获得爆轰产物单位面积质量,能够对聚脲层的灼烧区域进行预判,为工程防护评估及抗爆聚脲改性提供量化数据参考。

4 结 论

采用实验和数值模拟相结合的方法研究了爆炸温度场对储液圆管聚脲涂层的灼烧影响,得到以下主要结论:

(1)依据比色测温原理和标定实验获得图像G/R值随温度变化的线性关系,基于此编制了Python 程序对130 g 钝化RDX 药柱爆炸过程瞬时高速摄像图像进行计算处理,反演得到爆炸瞬态温度场的温度最大值约为3792 K。随着爆炸火球体积不断膨胀增大,其温度呈快速下降趋势,450 μs 后爆炸火球温度最大值降低约为2064 K。

(2)聚脲表层受到爆炸温度场作用发生热分解,冷却后出现凹凸不平的褶皱。拉伸应力波作用于聚脲会发生脱胶和拉伸破坏,导致聚脲发生局部脱落和撕裂破坏。在冲击波和爆轰产物作用下,表层与孔洞之间的薄层被贯穿,爆轰产物流入聚脲内部孔洞,加剧聚脲灼烧。同时,聚脲初始分解温度为231.2 ℃,在375.1 ℃处达到最大分解速度,主要是脲键分解和氢键断裂导致分解速度加快。聚脲中未分解的物质熔融、蒸发造成651.1 ℃时出现吸热现象。

(3)聚脲灼烧主要是由爆轰产物热传导作用导致,聚脲材料内部的多孔结构会阻滞热量传导。理论分析表明爆轰产物的密度、沿聚脲层厚度方向速度与聚脲升温呈正相关关系。数值模拟得出爆轰产物单位面积质量在圆管中心最大,为0.3443 g·cm-2。随着距中心距离的增加,单位面积质量快速减小。当爆轰产物单位面积质量达到0.0195 g·cm-2时聚脲表层发生灼烧,可为评判聚脲灼烧提供量化参考数据。