基于Abaqus的轮胎/路面噪声有限元模拟分析

袁超扬,郭秀林,李 毅

(1.钦州市交通建设发展中心,广西 钦州 535000;2.广西交通设计集团有限公司,广西 南宁 530029)

0 引言

在交通行业快速发展的同时,随之而来的交通噪声已成为一个严重的环境问题。据相关资料表明,交通噪声约占城市噪声的70%,其主要由轮胎与路面相互作用产生的噪声、结构振动噪声、空气动力噪声和排气系统噪声等4个部分组成。已有研究指出,对于正常保养和维护的汽车,当车速>50 kph时,交通噪声的主要来源为轮胎/路面相互作用产生的噪声[1-2]。车辆行驶速度越快,轮胎/路面噪声在交通噪声中所占的比例也越大。另外,车辆在匀速行驶状态下的轮胎/路面噪声占车辆行驶总噪声比例要比处于加速行驶状态下的大[3]。因此,如何降低轮胎/路面噪声越来越受到各国学者的关注。

由于现场铺筑试验路段来测量轮胎/路面噪声需要耗费大量的时间与人力,而计算机技术的快速发展,越来越多的轮胎/路面噪声分析采用有限元模拟的方法[4-7]。基于此,本文结合现有研究成果,构建基于真实路面数据的二维轮胎/路面滚动模型,得到在路表激励下轮胎中心的竖向位移,并将其施加到三维有限元模型中进行轮胎/路面噪声水平的模拟。

1 二维轮胎/路面模型与路表激励提取

1.1 表面高程数据获取与处理

为了能够真实准确地构建不同路面模型,本文采用高精度激光扫描仪扫描沥青车辙板试件表面构造,获取路面表面构造高程点云矩阵数据。通过对上述高程点云数据依次进行端头误差消除、无效点消除、去斜与归零,即可得到可用的沥青路面表面高程点数据。

1.2 二维轮胎/路面滚动模型的建立

1.2.1 二维路面模型

将二维数据点生成彼此相连的轮廓线,导入Abaqus软件中,设置路面尺寸以及适当的材料参数即可生成带表面构造的二维路面模型。其中,路面长度为3.396 4 m,前1 m为光滑的直线段,主要用于轮胎加速,后一段为轮胎匀速行驶段,轮心的竖向位移将从匀速段提取。沥青路面结构层厚度以及材料参数设置如表1所示。

表1 不同沥青路面的结构层厚度及材料参数表

1.2.2 二维轮胎模型

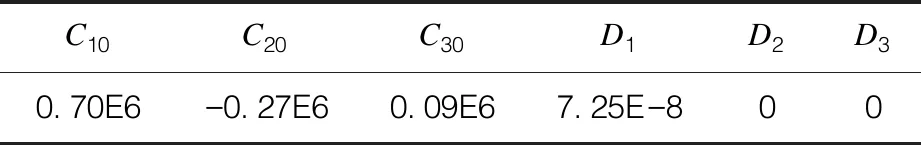

轮胎由橡胶材料构成,而橡胶材料属于典型的超弹性材料,在有限元软件中有多种超弹性材料本构模型可用于模拟橡胶轮胎,其中最常用的是Yeoh模型,因为Yeoh模型的可描述变形范围较宽,拟合精度高。因此本文将采用Yeoh模型对橡胶轮胎进行模拟,模型参数如表2所示。轮胎模型中轮胎的外径设置为21 cm,内径设置为19 cm,轮毂的外径设置为19 cm,内径为12 cm,轮胎密度设置为1 100 kg/m3。

表2 Yeoh本构模型表征参数表

1.3 路表激励模拟与提取

轮胎与路面模型分别建立后需将二者耦合起来,并设置接触条件和荷载。对路面模型底部设置3个方向上的约束,即路面底部将不会发生任何形变,同时限制路面模型侧面在x轴和y轴两个方向上的横向位移。路面模型与轮胎模型的接触关系通过Interaction模块来定义,二者接触面的摩擦系数采用固定值,设置为0.5。轮胎模型还受到胎压和路面的作用,因此本文中轮胎模型的胎压设置为0.4 MPa,受到的路面法向作用力设置为2 kN。轮胎模型的行驶速度通过Load模块中的边界条件来设置。建好的二维轮胎/路面滚动模型如图1所示。本文将提取轮心在不同滚动速度和不同路面类型下的竖向位移作为三维轮胎/路面噪声模型的输入条件。

图1 二维轮胎/路面滚动模型图

1.4 轮心振动位移分析

本文利用扫描真实试件得到的表面轮廓数据构建了AC、SMA和OGFC 3种二维路面,分别设定轮胎在路面上的滚动速度为53.3 rad/s、80 rad/s、106.7 rad/s,即分别对应40 km/h、60 km/h和80 km/h。经过计算3种速度下轮胎在路面纹理段上滚动时间依次为0.2 s、0.14 s和0.1 s,运行结束后提取该段时间内轮胎中心的竖向位移,结果分别如图2、图3和表3所示。

(a)AC路面

表3 不同路面类型与不同运行速度下轮心竖向位移数值表(mm)

从轮胎的竖向位移图可以看出,所有位移曲线都呈现一定的周期规律性,但在不同路面类型和不同滚动速度下位移曲线的振幅和周期大小是不同的。由图2可知,轮胎在AC路面上滚动时产生的竖向位移最小,而OGFC路面最大,SMA路面居中。这主要是因为OGFC路面的表面构造和表面孔隙是最大的,因此轮胎在OGFC上滚动时受到路面的振动激励也是最大的,而AC路面相对于OGFC和SMA路面,表面构造和表面孔隙相对较小,表面相对平坦,从而受到的振动激励也最小。由图3可以看出,不同速度下轮心的竖向振动位移也是不同的,速度越大,竖向位移曲线的振幅越大,而且周期越小。该结论与相关文献[8]的研究结果相吻合。

2 三维轮胎/路面噪声模型的建立

由轮胎/路面噪声的产生机理可知,车辆在路面上行驶时,轮胎会受到路面的撞击作用而产生振动,这种振动会引起空气的流动,从而产生振动噪声。另一方面,路面空隙里的空气不断被吸入和挤出,从而产生空气泵吸噪声,即轮胎/路面噪音的产生涉及3个物体:空气、轮胎和路面结构。因此,本文运用Abaqus软件分别构建轮胎、路面和空气3种模型,再将三者耦合起来构成三维轮胎/路面噪声模型。

2.1 轮胎有限元模型

汽车轮胎的材料成分和力学特性复杂多样,若要建立与实际情况一样的有限元轮胎模型比较困难,非常耗时且结果不易收敛。因此,为了同时考虑两种噪声的产生机理及降低轮胎建模的困难程度并简化计算过程,本文对轮胎模型作了一定的简化处理,轮胎模型仅由胎面、胎肩、胎侧、花纹沟槽以及轮毂等主要部分构成。轮胎与轮毂的尺寸与二维模型相同,轮胎花纹沟槽的尺寸设置为3 mm×1.5 mm×0.5 mm(长×宽×深)。三维轮胎有限元模型如图4所示。

图4 带沟槽的三维轮胎模型图

2.2 路面有限元模型

路面对噪声的影响主要体现在路面的表面构造和孔隙率上,路面表面构造主要影响振动噪声,路面的孔隙率主要影响空气泵吸噪声。本文通过对轮胎施加竖向位移曲线来模拟轮胎/路面噪声,竖向位移曲线通过二维轮胎/路面滚动模型获得,相应的位移值对应轮胎的振动幅度,即模拟表面构造对轮胎振动噪声的影响。同时,在路面上设置上下连通的孔隙,从而可以有效地模拟空气泵吸噪声。由于路面结构的中面层、下面层、基层及土基对噪声的影响不大,所以构建的路面模型尺寸为500 mm×300 mm×50 mm,路面空隙根据换算等效成一定直径的小圆孔。路面材料参数如表1所示。三维路面模型如图5所示。

图5 带空隙的三维沥青路面模型图

2.3 空气有限元模型

空气是无限的,声音的传播也是无限的,而在Abaqus软件中任意模型的长度、宽度和高度都是有限的。因此,本文对空气模型的前后左右以及上边界施加*Non reflecting的边界条件来模拟无限的空气单元。根据轮胎和路面模型的尺寸,使其与空气模型能在空间位置上对应起来,先构建一个500 mm×300 mm×600 mm的长方体空气单元,再在空气单元中预留一块与轮胎尺寸相同的地方,用于放置轮胎模型。空气模型的密度设置为1.2 kg/m3,体积模量为142 000 Pa,单元类型设置为Acoustic(声学单元)。

2.4 “轮胎-路面-空气”耦合噪声模型

2.4.1 接触关系

“轮胎-路面-空气”耦合模型对应三种接触关系:轮胎胎面与路面上边界接触、轮胎胎面与空气模型内边界接触、路面上边界与空气模型下边界接触,这些接触关系通过接触模块设置。将空气模型的前后左右以及上边界的声学阻抗设置为完全吸收不反射。而轮胎与路面为实体,声音在传播过程中碰到会产生一定的阻抗,因此在定义空气模型的内表面与下边界时需要设置声学阻抗值。声学阻抗值一般都是以复数的形式表示。本文采用的声学阻抗值为1.28E-8+2E-5,不考虑空气的吸声作用,将空气模型的接触属性设置为全反射,轮胎与路面的接触关系通过固定的摩擦系数值来设置。

2.4.2 荷载及边界条件

在该三维噪声模型中,轮胎模型的胎压设置为0.4 MPa,集中力设置为2 kN,与二维模型保持一致。通过对路面模型施加约束,限制其在x、y、z这3个方向上产生位移与转角。而轮胎在路面上滚动时将发生平移运动和旋转运动,从而产生3个方向的位移,振动噪声主要是由轮胎的竖向位移引起的,而横向和纵向位移产生的噪声可忽略不计。通过分别施加时间域和频域下的位移即可得到时间域和频域下的轮胎/路面噪声水平。构建完成的三维“轮胎-路面-空气”耦合模型如图6所示。

图6 三维轮胎/路面噪声模型图

3 有限元模拟噪声分析

通过输入不同路面激励下的轮心竖向振动位移和调整不同路面模型的孔隙率,模拟得到不同沥青路面及不同运行速度下的噪声。声音首先是在轮胎边缘处产生的,然后声压以近似于半圆形的形状向外传播扩散,这主要是因为轮胎的滚动和竖向振动会扰动周围的空气从而产生声压。另外,轮胎与路面接触的地方以及轮胎前后缘处的声压较大,越往上声压逐渐减小。

为了保证结果的准确性,在不同条件下均进行了3次平行试验,然后提取空气模型右侧边上距离底部10 cm节点处的声压曲线,将所得声压值换算成声压级并绘制噪声声压级曲线图,结果分别如图7~9和表4所示。

图7 40 km/h速度下3种路面噪声声压级曲线图

图8 60 km/h速度下3种路面噪声声压级曲线图

图9 80 km/h速度下3种路面噪声声压级曲线图

表4 不同路面类型模拟噪声声压级数值汇总表[dB(A)]

由图7~9和表4的声压级图及汇总表可以得知,AC路面的模拟噪声最大,SMA路面次之,而OGFC路面的噪声值最小。虽然OGFC路面的不平整度最大,对轮胎的振动激励也最大,但同时其孔隙率也是最大的,其内部连通的空隙吸收了大部分声能,所以OGFC路面总的噪声最小。AC路面的轮心振动位移最小,同时其内部连通孔隙也最少,所产生的声能很少被耗散掉。SMA路面的孔隙率略小于AC路面,但因其具有丰富的表面构造与较高的阻尼特性,所以其噪声水平也比AC路面低。随着速度的增大,3种路面类型的声压级也逐渐增大。值得注意的是,轮胎滚动速度越大,OGFC路面与SMA和AC路面噪声水平差距越小。

4 结语

本文主要是利用Abaqus有限元软件模拟轮胎/路面噪声,以在二维轮胎/路面模型中模拟得到的轮心振动位移作为输入条件施加到三维噪声模型中,对不同路面结构与不同滚动速度下的噪声水平进行模拟。主要结论如下:

(1)轮心振动位移曲线都呈现一定的周期规律性,且周期大小有略微差异。由于OGFC路面粗集料的比例最高,集料的粒径最大,所以OGFC路面振动位移最大,同理,AC路面最为平整密实,其振动位移最小,SMA路面居中。随着滚动速度增大,竖向位移曲线的振幅也随之增大,而周期减小。

(2)由噪声模拟得知,声音首先在轮胎边缘处产生,然后声压以近似于半圆形的形状向外传播扩散。另外,轮胎与路面接触的地方以及轮胎前后缘处的声压较大,越往上声压越小。

(3)通过有限元模型模拟得到的轮胎/路面噪声随路面类型和轮胎滚动速度变化的规律与相关文献实测的噪声变化规律是一致的,说明通过有限元软件模拟轮胎/路面噪声是可行的,并且本文构建的有限元模型是合理的。

(4)轮胎/路面噪声模型可以通过缩放轮胎模式形状来进行校准与验证,值得注意的是,一组缩放常数仅对特定的轮胎和路面纹理深度范围有效,如果轮胎特性或路面性能发生变化,则应该重新校准模型。