黄金矿山智能选矿厂建设关键技术研究与应用

王庆凯 杨天皓 莫雪磊 邹国斌 赵以波 段银联

摘要:三山岛金矿在完成选矿设备、工艺、自动化和IT的技术集成建设之后,通过数据采集平台、智能操作选矿厂和VR选矿厂的技术升级,选矿设备和工艺的可靠性得到了显著提高,黄金选矿更加智能化。实现了稳定和优化生产工艺,达到了减员增效的目的,提高了技术指标和经济效益,建成了世界先进的黄金选矿厂之一。

关键词:智能选矿厂;黄金选矿;数字孪生;VR;云服务平台

中图分类号:TF35文章编号:1001-1277(2023)09-0069-06

文献标志码:Adoi:10.11792/hj20230911

引 言

黄金行业作为资源开采、加工制造、金融安全、国家战略等多个领域的全面融合,是中国制造业与经济领域中不可或缺的部分[1-2]。近年来,中国黄金行业取得了跨越式发展,但同样面临着全球经济放缓、金价低迷、资源环境约束、市场竞争日趋激烈等复杂外部形势的严峻挑战。其中,选矿过程是黄金矿山生产作业的重要一环[3]。

黄金选矿过程作为典型的流程工业,具有生产连续、物料多次循环且难以标记跟踪等特点,生产过程不可分割,各工序间关联复杂,导致全流程解决方案与各工序协同极为重要;选矿过程还伴随着一系列物理化学反应,物质转换和能量转移过程机理复杂,难以精确数字化;选矿过程原料属性变化频繁、工序与操作单元缺乏自感知能力,具有强耦合、非线性和大滞后等特点,导致生产难以稳定运行[4-6]。

基于上述特点,选矿过程对全流程的自感知、自预测、自决策等能力要求较高,必须通过新一代信息技术中数据驱动的全面深度学习与人机混合增强智能才有可能解决上述问题[7];同时,工序、流程、工厂、企业乃至行业需要基于互联网的群体智能解决更高层面创新问题。大力发展新一代人工智能技术,实现选矿过程智能优化,建设智能选矿厂将是解决选矿过程所存在问题的有效途径。在黄金选矿行业转型升级对新技术的迫切需求与大数据、云服务和新一代人工智能发展趋势的双重驱动下,建设智能选矿厂具有重大意义[8-9]。

为此,山东黄金集团有限公司(下称“山东黄金”)在深刻分析全球矿业发展趋势、当前技术背景及自身条件基础上,决定以三山岛金矿为试点,联合矿冶科技集团有限公司、东北大学等行业知名研究机构和学术团队,进行“国际一流示范矿山”——智能选矿厂建设。作为山东黄金推进新旧动能转换重大工程的首个落地项目,按照全球化视野、开放性思维、国际化标准定位,利用智能制造与现代信息化技术手段,通过建设和提升数据采集平台、智能操作选矿厂、数字孪生选矿厂及云服务系统,进一步实现选矿装备、工艺、自动化与信息化的深度融合,提高选矿生产设备可靠性和过程自动化及操作智能化程度,从而稳定和优化流程,减员增效,提高技术指标和经济效益。

1 建设内容

三山岛金矿智能选矿厂中控室见图1。

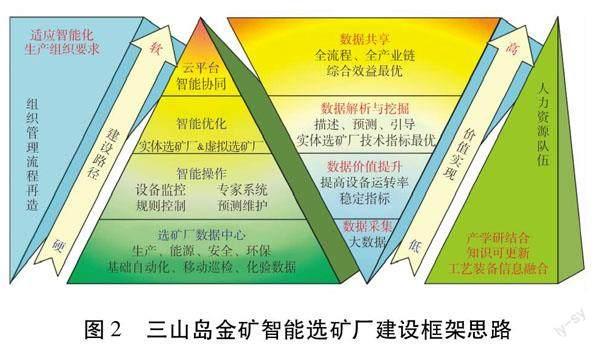

三山岛金矿智能选矿厂建设框架思路见图2。智能选矿厂建设路线包含4个层次:

一是建设数据采集平台与选矿数据中心,建设工业物联网并实现无线网络覆盖,数据中心不但需要采集选矿生产、能源等生产过程的连续数据,更需要完善采集化验、安全等离散数据,保证数据完整性和数据质量,提升装备可靠性和可维护性。

二是建设智能操作選矿厂,针对选矿装备,通过预测性维护提升设备运转率;针对选矿流程,通过完善和提升专家系统性能,稳定技术指标,实现少人、无人控制。

三是建设虚拟选矿厂,实现数据的透明化和部分数据软测量功能,并通过超实时仿真功能,对特殊工况进行快速决策,引导实际选矿厂快速响应,实现选矿厂技术指标最优。

四是建设协同云服务平台,通过对全矿海量历史数据进行大数据分析,从而挖掘出长周期数据的价值,实现选矿厂资产监管优化、全流程及采选协同,综合效益最优。

2 数据采集平台与选矿数据中心建设

三山岛金矿数据中心设备见图3。选矿厂级数据中心是为选矿过程数据提供安全、可靠的集中存储空间,并且为数据采集平台、移动巡检、数据存储系统及未来可能新增的各类服务提供可伸缩和高可用的部署载体。

建设一套工业物联网框架,涵盖工业协议解析、灵活的数据采集、存储和转发、设备通信等功能。建设数据采集平台和小型选矿数据中心,包括覆盖全厂的工业物联网络及无线巡检系统,实现选矿厂数据采集和存储的全覆盖,对在线监测数据进行100 %实时采集并存储,对离线化检验数据、移动巡检等数据进行定时采集并存储。保证各类数据的完备、安全、可靠,为智能操作选矿厂、虚拟选矿厂的建设提供基础条件。

3 智能操作选矿厂建设

选矿全流程智能化操作系统包括破碎过程智能化操作控制系统、磨矿过程智能化生产运行控制系统、浮选过程智能化生产操作控制系统、浓缩脱水过程生产操作控制系统等部分。其建设目标为通过智能化系统感知选矿厂生产条件变化,自主决策基础控制回路的设定值,实现流程运行指标的智能优化控制,并能及时预测、诊断异常工况,通过自愈控制,实现安全生产运行。

3.1 软件设计

基于软件模块化设计的思想,为了增加软件运行的稳定性并保证控制规则拥有更高的运行优先级,软件整体采用B+C/S(Web端+客户端/服务器)架构客户端作为用户的UI接口,实现过程控制的实时状态显示、报警信息提示、历史数据和操作记录查询、统计报表曲线生成、软件与控制参数配置、用户权限和软件授权管理等功能。

服务端是运行在系统后台的控制模块,采用系统服务的形式随操作系统自动启动,没有图形界面,主要实现数据的总线通信、数据库操作、数据预处理和控制算法的运算执行等功能。作为整个系统运算和控制的核心,服务端内部包括通信接口、实时数据库、数据预处理、模糊控制、专家控制和软测量技术等模块。DCS系统的生产状态数据和监测设备的测量结果通过通信接口读入到实时数据库中;软测量技术模块通过与实时数据库通信获得实时数据,并将软测量计算的结果返回到实时数据库中;数据预处理模块对实时数据库中的数据进行有效性验证,并根据后续运算的需要进行适当的滤波和统计等计算,并将结果保存到实时数据库中;模糊控制模块根据控制需要对实时数据库的数据进行模糊化处理,然后依据专家规则进行模糊推理,再将推理结果清晰化后得到控制参数,最后将控制参数写入实时数据库;

控制参数从实时数据库中通过通信接口发送到DCS系统,执行控制操作。三山岛金矿优化控制数据库结构框架见图4。

3.2 磨矿智能控制

磨机电流、负荷特征、分级循环量分别反映了其能量消耗、整体负载、分级循环效率等情况,所以,其所处区间及变化趋势的组合可以综合反映磨矿分级系统的工作状态,判断出磨机诸如过载、过载趋势、正常、欠载趋势、欠载及分级系统循环负荷大、适中、小等工况。

根据工况判断结果针对性地调整磨机磨矿浓度、分级浓度和泵速,从而实现磨矿分级的优化控制。实际实施时,首先基于对工艺和设备特点的总结,结合历史数据的分析,提炼基本控制规则。

在建立磨矿过程优化控制知识库和通过人工智能方法对磨矿过程进行分析的基础上,开发部署专用的磨矿智能操作系统,实现基于专家规则、模糊控制和人工智能等先进控制算法的磨矿过程控制,实现了给水量和渣浆泵频率等操作参数的自动智能调节。在智能判断磨矿流程及其主要设备工作状态的基礎上,提高生产操作的安全性,提高生产流程运行的稳定性,提高磨矿效率,减轻操作人员的劳动强度。

3.3 浮选智能控制

三山岛金矿智能选矿厂浮选流程及监测情况见图5。通过新增浮选柱循环管路流量计、精矿泵池液位计、升级泡沫图像分析仪等手段,完善浮选过程状态监测,为浮选流程工况识别和智能控制提供充分的依据。针对浮选槽多级串联时各级相互影响的情况,进行浮选流程协同控制;同时,在关键作业的浮选槽上安装泡沫图像视觉分析系统,实时监测浮选溢流的流量、泡沫的大小及颜色等状态,并据此调整浮选槽的泡沫刮出量,实现单槽浮选机产率的稳定控制。

通过对浮选流程参数的监测,智能识别各种工况并对应规则库,实现浮选全流程的专家智能控制,以平衡浮选各流程的负荷;实现精矿产率的稳定及浮选指标智能设定操作;最终实现浮选全流程生产调控的少人无人化操作。

浮选过程智能化操作控制的预期目标为:工艺指标波动减少20 %;富集比不低于22.5,尾矿不合格(0.12 g/t)次数月累计减少20 %(以近3年尾矿指标为基准,5次);浮选尾矿品位月累计不超过0.119 g/t。

3.4 浓密智能控制

采用过程变量软测量模块对浓缩脱水过程中难以在线监测的底流浓度、泥层高度、内部矿量等变量进行软测量,为安全监测、底流矿量监测、智能优化控制等模块提供数据信息;入料信息预测模块采用上游工序生产数据对入料矿量数据进行预测,为入料信息监测和智能优化控制功能提供数据信息;安全监测模块对浓密耙架液压、内部矿量等影响浓密机运行安全的数据进行监测,入料监测模块监测入料数据,及时报警上游工序,底流监测模块监测底流堵塞、流量异常等故障;智能优化控制模块对浓缩脱水过程进行优化控制,优化计算浓密机的放矿时间安排,自动控制浓密机的底流放矿,实现浓缩脱水过程的协调高效生产。

浓缩脱水过程变量数据是实现浓缩脱水智能优化控制的基础,但是由于现场生产条件限制,一些关键的变量信息难以在线监测,需要采用在线软测量进行计算。过程变量软测量功能包括对浓密机入料浓度及流量的软测量,浓密机底流浓度、内部矿量、泥层高度等变量的软测量,压滤机搅拌槽浓度、矿量、压滤机内矿量的软测量。

目前浓密机入料分为南北2个管道,在南管道上装有流量计与射线浓度计,在北管道上装有流量计。由于生产需要,南北管道会切换使用,在使用北管道时将导致入料浓度无在线数据,因此对浓密入料浓度进行软测量;同时,对入料流量数据也进行了软测量作为在线仪表的冗余,增强入料流量数据的可靠性。

采用软测量方法对入料浓度进行建模,浓密机底流浓度在线软测量和离线监测值对比见图6。在线软测量入料浓度和离线监测入料浓度(浓度壶法)数据变化趋势一致,平均绝对误差为2.9 %,满足现场生产需求。

根据浓密机底流在线软测量数据和底流流量、搅拌槽液位等数据,可在线软测量计算搅拌槽矿浆浓度、搅拌槽内矿量、压滤机内矿量等变量。为了保证浓密机的运行安全,需要对浓密机的耙架液压、内部矿量进行安全监测。通过分析浓密机历史运行数据,结合浓密机设备参数,确定浓密机耙架液压的安全上限为2.5 MPa,内部矿量的安全上限为150 t。对浓密机耙架液压、内部矿量的安全监测上限分别设定为2.0 MPa和120 t,超过安全监测上限时,进行报警,并结合下游生产情况,紧急自动打开底流泵排出矿浆,保证浓密机运行安全。对浓密机入料矿量进行监测,当出现入料矿量过大或者过小异常时,给出警报提示信息;对浓密机底流流量进行监测,当出现底流堵塞异常时,给出警报提示信息。

由于自动控制条件不具备、生产过程数据不充分、工人操作经验不足等原因,在实际生产过程中,浓缩脱水过程生产效率低、能耗高、设备损耗大、工人劳动强度大等问题突出。在解决了自动控制和过程变量软测量等问题后,采用优化算法对浓缩脱水过程进行优化控制,优化计算浓密机的放矿时间安排,自动控制浓密机的底流放矿,实现浓缩脱水过程的协调高效生产。

4 数字孪生选矿厂建设

黄金矿山的磨矿分级流程模拟平台,描述实体选矿厂、预测实体选矿厂指标、引导实体选矿厂智能优化。通过建立黄金矿山矿物加工流程模拟平台进行黄金选矿磨矿分级过程的建模仿真计算,实现黄金选矿流程内关键设备的运行状态模拟,单元流程内各节点量化指标计算,现场实际数据与理论模型误差分析,为选矿厂操作人员提供一种流程信息获取方法,用以对设备操作、设备维护、流程分析、流程优化提供量化参考依据。

利用磨矿分级流程动态模型实现了在线实时仿真,通过读取给矿量、前给水、后给水、原矿泵输出频率、泵池液位的实时值驱动模型计算,得到球磨排矿、旋流器给矿、溢流及沉砂的流量、浓度、粒度实时软测量值。其中,旋流器给矿流量、溢流流量、溢流浓度、溢流粒度存在可靠的仪表实时监测。在线仿真系统实时反映磨矿分级生产过程的参数变化情况,帮助技术人员及时掌握磨矿分级流程生产动态。有仪表监测的软测量值可视为仪表监测冗余,在仪表故障维护期间可替代仪表测量值,提供连续反馈数据,增强控制系统可靠性;无仪表监测的软测量值可视为仿真系统提供的多维度工况判断依据,帮助技术人员综合判断磨矿分级流程当前运行状况。在线实时仿真软件界面见图7。数字孪生选矿厂3D可视化界面见图8。

5 協同云服务平台建设

通过建设选矿厂数据中心、综合信息平台和云服务系统,形成选矿资源中心,打通不同专业数据壁垒,通过对全厂海量历史数据进行大数据分析,挖掘出长周期数据的价值,实现生产、装备、能源等数据价值的挖掘,实现选矿厂资产监管优化、全流程协同和综合效益优化,实现数据驱动的管理提升,流程再造,选矿厂利润提升。

5.1 设备健康云监测

利用物联网平台创建设备健康智能监测模型,建立设备健康状况监测平台,实现随时随地呈现工厂、车间、设备当前状态和健康状况的统一视图(见图9)。通过应用物联网平台的边缘服务功能,实现灵活的工业物联,建立“设备-云端”之间安全、可靠的连接,完成设备与云端的连接部署和数据汇集,实现设备的整体状态信息、停机时长、运转率等设备整体综合信息的集成,实现影响停机停产的关键故障报警、预警记录、维修记录等信息在PC、移动终端的在线便捷监测。

平台实现对选矿全流程关键设备的健康状况实时监测:磨矿流程主要包括球磨机、旋流器、动力系统等运行参数和状态监测,特别是对球磨机、旋流器组的磨损状态监测;浮选机/柱跑槽、沉槽、磨漏、充气不足堵塞等状态监测;浓密机耙压力状态监测,防止压耙;尾矿输送管道压力监测,管道磨损状态监测,防止磨漏管道泄漏尾矿和环境污染。

5.2 全流程智能优化决策

通过自动获取选矿产品需求变化、矿物原料资源属性方面的数据和信息,根据市场状况及企业自身资源条件,全流程生产运营进行自适应优化决策。开展以“生产计划—调度—生产监控—反馈优化”为链条的敏捷生产。基于数据中心,快速提供原料供求关系、产品需求、市场变化等数据,根据生产能力、存储能力、企业资源等企业数据敏捷制定生产计划,包括收益、成本、供应、库存、产能等各项生产计划指标,结合实时监控生产各环节工作情况、运行状况,及时发现生产计划指标执行情况,动态调优人力、设备、能源、原料等资源配置,并周期性审计生产计划。使“生产计划—调度—生产监控—反馈优化”实现闭环。保证选矿厂长周期的稳定、安全、均衡生产,最小化能耗、物耗、排放,进而优化经济指标,以获得最大经济、社会效益。

黄金选矿生产过程是一个复杂的多阶段连续生产过程,选矿生产指标决策主要是在选矿厂现有生产流程、设备、工艺水平及其他资源条件下,确定合理的月、日生产指标,包括作业量、精矿品位等,并根据实际生产指标情况进行调整,以实现矿山企业的经营目标,并力求提高生产经营效益。生产指标的决策与调度调整是一个复杂动态过程,生产过程中需要合理确定生产指标并及时调整,在保证精矿产品质量稳定前提下,提高效益。

6 结 语

通过建设和提升数据采集平台、智能操作选矿厂、虚拟选矿厂(VR选矿厂),实现了选矿装备、工艺、自动化与信息化的深度融合,提高了选矿生产设备和过程的可靠性和过程自动化及操作智能化程度,从而稳定和优化了生产流程,达到了减员增效的目标,提高了技术和经济指标,初步建成智能黄金选矿厂。

[参 考 文 献]

[1]PANG W H,LIU Q J,DING P .Experimental study on mineral processing of Carlin-type gold deposits in Guizhou[J].Advanced Materials Research,2013,756:41-43.

[2]SAMMELIN M .The nature of gold in the Aitik Cu-Au deposit:Implications for mineral processing and mine planning[J].Akusherstvo I Ginekologiia,2011,14(4):251-254.

[3]SANAKULOV K,FUZAYLOV O U.Microwave energy for gold ore processing[J].Tsvetnye Metally,2021,1:33-37.

[4]MISHRA A K.AI for rock to revenue:A review of the applications of AI in mineral processing[J].Minerals,2021,11(10):1 118-1 121.

[5]DING J L,YANG C E,CHAI T Y,et al.Recent progress on data-based optimization for mineral processing plants[J].Engineering,2017,3(2):183-187.

[6]SIRKKA-LIISA J,LAINE S,RUOKONEN E.Ore type based expert systems in mineral processing plants[J].Particle & Particle Systems Characterization,2015,15(4):200-207.

[7]BARROSO A,BAIDEN G,JOHNSON J.Knowledge representation and expert systems for mineral processing using infobright[C]∥IEEE.International Conference on Granular Computing.New York:IEEE,2010:11534779.

[8]BERGH L.Artificial intelligence in mineral processing plants:An overview[C]∥International Conference on Artificial Intelligence:Technologies and Applications,2016.

[9]ROACH J R,O'NEILL B K,STRIMAITIS P J.Generating operating command sequences for the regulation of complex chemical processes using artificial intelligence techniques[J].Developments in Chemical Engineering and Mineral Processing,2010,4(1):85-99.

Research and application of key technologies for the construction of intelligent beneficiation plants in gold mines

Wang Qingkai1,2,Yang Tianhao1,2,Mo Xuelei3,Zou Guobin1,2,Zhao Yibo3,Duan Yinlian1,2

(1.BGRIMM Technology Group;2.State Key Laboratory of Intelligent Optimized Manufacturing in Mining & Metallurgy Process;3.Sanshandao Gold Mine,Shandong Gold Mining(Laizhou) Co.,Ltd.)

Abstract:After completing the technical integration of beneficiation equipment,processes,automation,and IT,the Sanshandao gold mine has significantly improved the reliability of its beneficiation equipment and processes,and achieved a higher level of intelligence in gold beneficiation through the upgrades in data acquisition platforms,intelligent operation of the beneficiation plant,and VR beneficocetoon plant.The mine has achieved stable and optimized production processes,leading to reduced manpower and increased efficiency.This has resulted in improved technical indicators and economic benefits,establishing it as one of the world's advanced gold beneficiation plants.

Keywords:intelligent beneficiation plant;gold beneficiation;digital twin;VR;cloud service platform

收稿日期:2023-05-30; 修回日期:2023-06-20

基金項目:国家重点研发计划项目(2019YFE0105000)

作者简介:王庆凯(1979—),男,正高级工程师,从事选冶过程智能优化制造技术研究及应用工作;E-mail:wang_qk@bgrimm.com