输水隧洞让压柔性支护结构钢拱架最优间距研究

胡小勇,何春柳

(中国水利水电第十工程局有限公司二分局,成都,611800)

0 引言

随着我国不断加大在水利工程建设领域的投入,水利工程建设数量不断增加的同时,工程本身也不断向地质复杂地区扩展,给施工设计和技术应用提出了更高的要求。例如,我国为了解决水资源分布不均的问题,建设了许多长距离引水工程,其中的输水隧洞往往需要穿越地质复杂地区。在穿越裂隙破碎岩地段时,输水隧洞的围岩往往面临大变形破坏,而传统的支护方式难以保证施工和运行安全[1]。针对这一情况,部分工程采用了高强度喷射混凝土、密集钢筋网及减小钢拱架间距的刚性支护设计,同时利用注浆锚杆提高围岩的整体性,并取得了一定的工程效果,可以实现对围岩大变形的控制[2]。但是工程经验也显示,过小的钢拱架间距不仅会大幅提高施工成本,还严重影响其他施工工序的正常开展,施工进度大幅延后。因此,诸多学者在该领域进行了广泛而深入的研究,提出了一系列解决思路和工程措施。其中,采用钢拱架上增设让压装置的柔性支护措施就是比较有代表性的思路[3]。理论研究和工程实践显示,与刚性支护方式相比,采用让压装置的柔性支护措施可以让围岩塑性区、钢架应力及围岩应力分布更为均匀,具有良好的工程效果和应用价值。

鉴于柔性支护在大变形隧洞开挖支护领域的价值和优势,学者在该领域进行了诸多理论和实践层面的研究。从目前的研究情况来看,主要集中于让压装置的设计、布置方式和布置位置的优化[4]。显然,在柔性支护结构中,让压装置的设计和位置优化固然重要,钢拱架的间距也是重要的影响因素,间距过小不利于工程经济性和工期控制,间距过大不利于保证工程安全。基于此,针对柔性支护结构中钢拱架最优间距的研究具有重要的理论意义和工程应用价值。

1 工程背景

毗河工程某输水隧洞S1+553~S2+104洞段围岩以千枚岩化炭质片岩为主,且裂隙、节理发育,岩体强度偏低,给开挖施工带来较大的困难。在施工开挖到S1+613断面时出现围岩大变形。经施工现场测量,其拱顶沉降和水平收敛最大值分别为505mm和843mm。由于围岩变形较大,初支结构在应力作用下出现了不同程度的破坏。因此,工程项目部拟采用基于让压装置的柔性支护方式。结合工程中使用的钢拱架的特点,决定采用张传庆等人联合研发的新型恒阻让压装置[5],在钢拱架的左右拱肩和左右拱腰设置4个该型让压装置。

2 钢拱架间距影响的物理模型试验

2.1 相似比的确定

在物理模型试验中,必须要保证试验结果能够有效反映原型工程的实际情况,因此模型的形状、应力、应变和位移等均需要符合相应的相似比[6]。

考虑工程本身的尺寸较大,模型试验箱的体积较小容易产生显著的边界效应,进而对试验结果造成影响,因此选择大比尺试验箱进行模型试验。考虑到研究洞段的埋深24m~69m,其断面的尺寸为4.5m×4.8m,因此将模型的几何比尺设定为25∶1。综合考虑边界效应和场地因素,模型的两侧和下部边界均取3~5倍开挖洞径,因此确定模型试验箱的尺寸为2.4m×2m×2m。

按照25∶1的几何相似比以及1∶1的容重相似率,根据相似理论计算获取其余物理量的相似比[7],限于篇幅这里不再敷述。

2.2 相似材料的选择

工程中的围岩主要为微风化千枚岩化炭质片岩,节理、裂隙较发育。因此,研究中黏土、砂砾石和水进行模拟,结合地质勘查资料和实验室试验,三者的配合比为3∶5∶2。

相关研究表明,以石膏混合料为代表的脆性材料对衬砌混凝土模拟效果较好。因此,试验中选择石膏混合料模拟衬砌结构,水与石膏的配合比为3∶7,其弹性模量为1.12GPa左右。

对于钢拱架和锚杆,考虑到材料本身需要接近弹性模量的相似比,因此研究中采用铝制拱架模型模拟钢拱架,利用细铝丝模拟锚杆,其弹性模量为70GPa左右。

2.3 试验装置

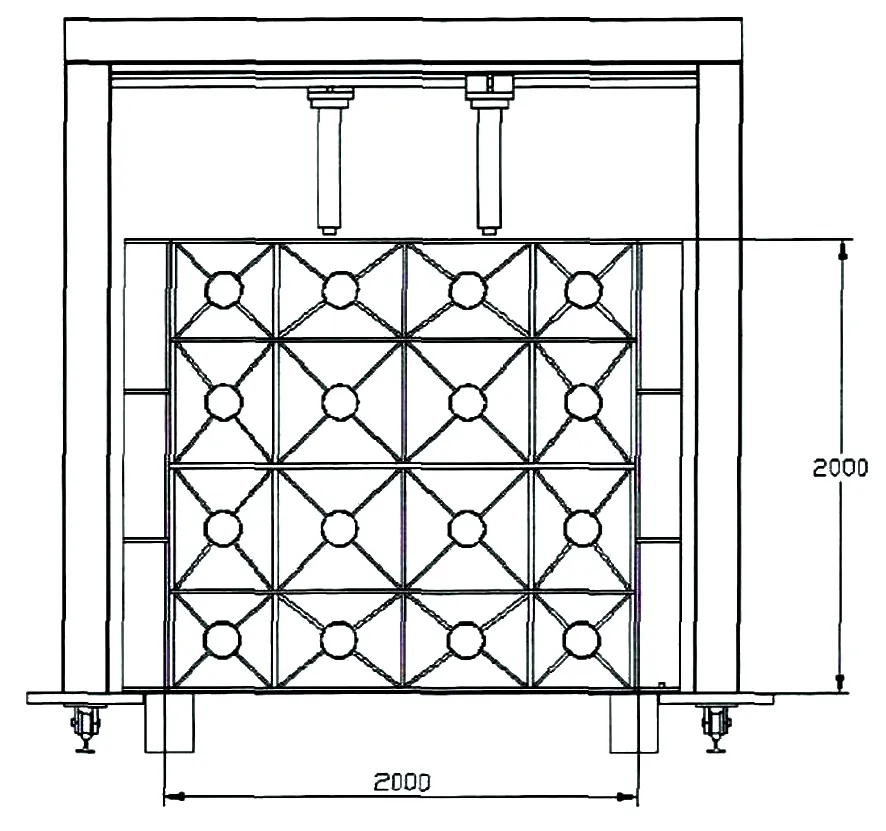

研究中的试验台架主要由加载反力架、试验箱、加载控制系统和监测系统构成。其中,试验箱尺寸为2.4m×2m×2m,由钢化玻璃制作,其前后两侧需要预留隧道开挖轮廓。箱体中间利用钢板隔开,以便两侧同时开展不同方案试验,加快试验进度。在试验箱的外侧设有加固钢板,保证试验箱在试验中的安全稳固。为了模拟工程中上覆岩土体的重量,模型试验箱设置有安装了测力计的加载反力架,可以为试验箱的岩土体上施加均匀的压力。试验加载设备主要由控制平台和两个液压千斤顶组成,其加载大小可以由配置的数显设备读取。试验台阶的结构如图1所示。

图1 试验台架结构示意

2.4 监测内容与监测点布置

试验中需要对不同钢拱架间距方案下的钢拱架和围岩的应力应变进行监测[8]。其中,钢拱架的应变使用应变片进行监测,根据材料的弹性模量和材料力学知识进行计算。考虑到钢拱架受力和变形具有显著的对称性特点,试验中在每环钢拱架上的拱顶、左拱肩、左拱脚、左拱脚和拱底设置5个应变片测点,每个测点的内外侧均粘贴1片应变片。围岩压力利用土压力盒测量,其布置位置和应变片相同。隧洞变形测量采用全站仪+反光片的模式进行,在测量断面设置一组拱顶沉降测点和三组水平收敛变形测点。隧洞的围岩位移测量采用多点位移计测量,以分析围岩的变形规律。

2.5 试验方案

在采用基于让压装置的柔性支护体系时,钢拱架的间距是其工程效果的重要影响因素。对其进行合理设计不仅可以提高工程经济性,同时还有助于充分发挥围岩的承载力。结合相关研究成果和背景工程的实际情况,设计多种不同的钢拱架间距进行试验,具体的设计方案如表1所示。

表1 试验方案设计

3 计算结果与分析

3.1 围岩变形

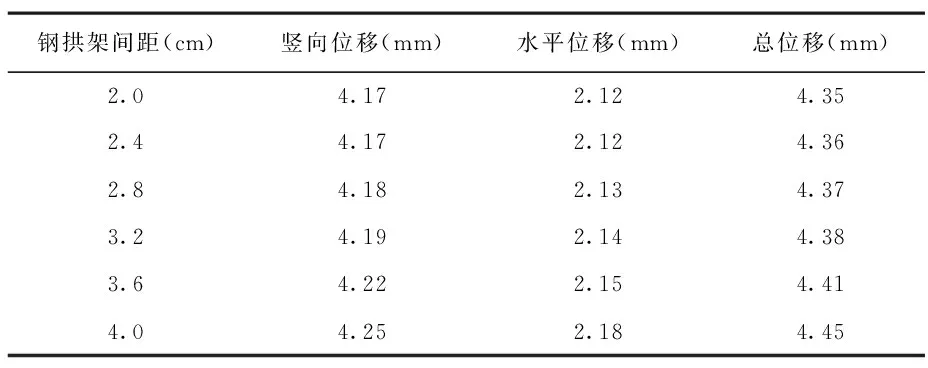

利用试验中获得的围岩变形数据,统计获取不同试验方案下围岩竖向位移、水平位移及总位移的最大值,结果如表2所示。根据试验数据,绘制出位移变形量变化曲线,结果如图2所示。从试验结果可以看出,在不同试验方案下围岩的水平位移量相对较小,竖向位移变形相对较大。从不同性质位移数据来看,随着钢拱架间距的增大,位移量最大值也呈现出不断增大的变化特点。由此可见,增加钢拱架的间距会导致围岩位移变形量的增加,但是变化的幅度较为有限。具体来看,当钢拱架间距由2cm增加到4cm时,竖向位移、水平位移和总位移的最大值分别增加0.08mm、0.06mm和0.10mm,增加幅度分别为1.92%、2.83%和2.30%。另一方面,当钢拱架间距小于3.2cm时的围岩位移变形量增加幅度较小,当钢拱架间距大于3.2cm时的围岩变形量增加幅度较大。从具体数据来看,当钢拱架间距由2.0cm增加至3.2cm时,竖向位移、水平位移和总位移最大值的增加幅度分别为0.47%、0.94%和0.69%。总体来看,由于让压装置的设置和作用发挥,钢拱架的间距对围岩位移变形的影响不大,随着钢拱架间距的增大虽然导致围岩变形量的增加,但是增加幅度较为有限。

表2 围岩位移最大值

图2 围岩位移量变化曲线

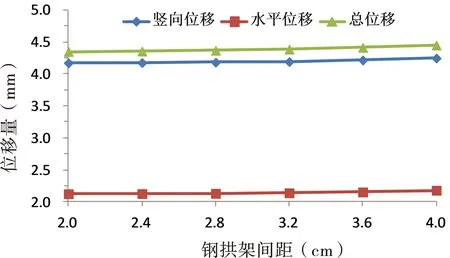

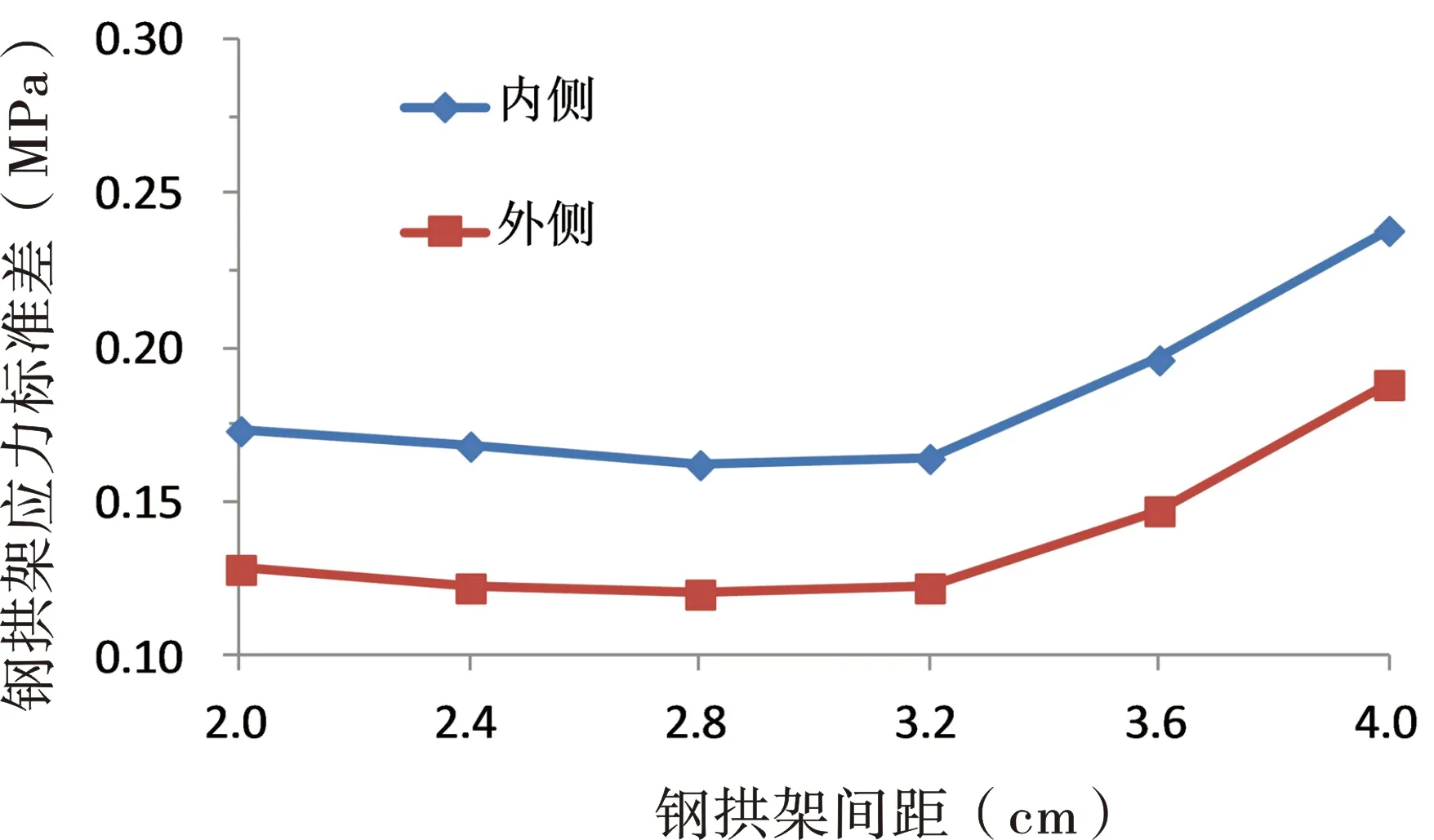

3.2 钢架应力与塑性状态

钢拱架应力离散程度是反映让压装置作用效果的重要指标。研究中根据钢架内侧和外侧应力的试验结果,计算获取不同试验方案条件下钢拱架内侧和外侧应力标准差,结果如表3所示,其变化曲线如图3所示。从试验结果可以看出,随着钢拱架间距的减小,钢拱架内侧和外侧的应力标准差呈现出先小幅减小后迅速增加的变化特点。当钢拱架间距为3.2cm时的内侧和外侧应力标准差均最小,当钢拱架间距大于3.2cm时,其应力标准差迅速增加。究其原因,主要是适当增加钢拱架的间距,可以增加钢拱架的受力并充分发挥让压装置的作用,从而提高其受力的均布性。当钢拱架间距达到3.2cm时,让压装置的让压量达到最大,导致让压装置失效,因此钢拱架应力标准差会迅速增加。

表3 钢拱架应力离散程度试验结果

图3 钢拱架应力标准差变化曲线

为了进一步了解钢拱架塑性破坏情况,根据试验数据和试验材料属性,计算获取钢拱架塑性破坏范围并获得屈服体积占比,结果如图4所示。从计算结果可以看出,随着钢拱架间距的增大,钢拱架屈服区占比呈现出不断增大的变化特点,且增加的速率不断加快。虽然更多的屈服比在一定程度上说明钢拱架材料的利用更为充分,但是从实际工程经验来看更容易导致钢拱架的扭曲破坏。因此,当钢拱架的间距大于3.2cm时,由于屈服区占比过大,支护结构的安全性相对较低,不推荐在工程设计中使用。

图4 钢拱架屈服区占比

3.3 围岩塑性区

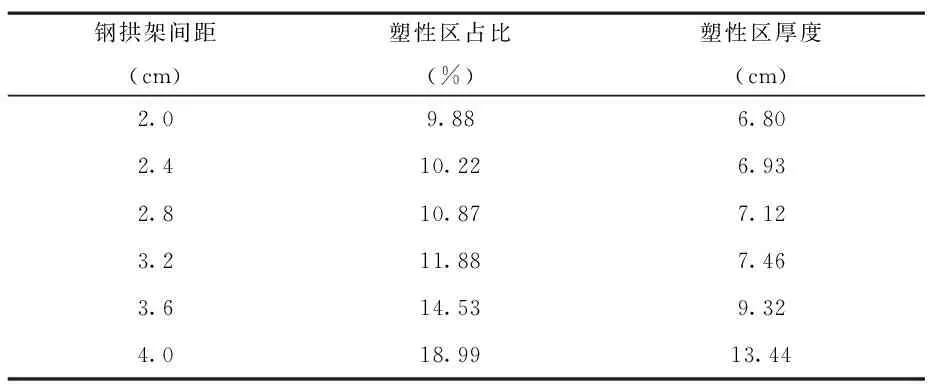

试验结束之后,对模型试验断面的塑性区进行测量分析,计算获取塑性区平均厚度和占比,结果如表4所示。从表4可以看出,随着钢拱架间距的增大,围岩塑性区的厚度和占比都呈现出不断增加的变化特点。当钢拱架间距小于3.2m时,塑性区厚度和占比的增加幅度有限,之后迅速增加。究其原因,可能是当钢拱架间距大于3.2cm时,钢拱架的让压装置失效,因此再增加钢拱架间距时会造成围岩较大范围的塑性变形,不利于工程施工的安全稳定。

表4 围岩塑性区计算结果

3.4 安全系数

利用试验数据计算获取不同钢拱架间距方案的衬砌结构安全系数,结果如图5所示。由计算结果可以看出,衬砌结构安全系数随着钢拱架间距的增大而减小,且减小的速率不断加快。具体来看,当钢拱架间距小于3.2cm时,安全系数的减小幅度有限,当钢拱架间距大于3.2cm时,安全系数的下降幅度较大。

图5 安全系数变化曲线

4 结语

对于深埋软岩输水隧洞开挖施工而言,采取柔性支护措施具有重要的工程意义和价值。当然,要充分发挥让压装置的功能,不仅需要对让压装置的设计和位置进行优化,还需要选择合适的钢拱架间距,以保证让压装置充分发挥作用的同时不至失效。此次研究以毗河工程为背景,利用物理模型试验的方式探讨了钢拱架间距对围岩变形、钢拱架应力和塑性特征、围岩塑性区及衬砌结构安全系数的影响。从试验结果来看,当钢拱架间距试验值为3.2cm时,也就是实际工程中为0.8m时的工程效果最佳,可以充分发挥让压装置的让压作用,同时又不至失效。该设计方案与刚性支护措施中0.5m的钢拱架间距相比,可以节省钢材60%左右,具有良好的经济意义。当然,柔性支护是一个整体系统,在今后的研究中还应该针对系统的其他影响因素进行研究分析,以获得更为全面和科学的结论。