含油制冷剂在吸气管内的滞油量预测研究

张智铤, 谷 波, 曾炜杰, 胡晋珽, 吴鹏展

(上海交通大学 机械与动力工程学院, 上海 200240)

对蒸气压缩制冷系统中的压缩机而言,润滑油是不可缺少的.它能润滑压缩机的运动部件,并提供冷却和密封的功能[1-3].但是蒸气压缩制冷系统在运行时,压缩机中的润滑油会被制冷剂挟带并从压缩机排气口逸出,导致一部分的油滞留在其他系统部件中.润滑油的混入导致热阻的增加以及工质的热力学性能偏离纯制冷剂,会削弱换热器的传热性能[4-6],而且会使流动压降增大[6-8].此外,其他部件中过多的滞油还会导致压缩机回油量不足,降低压缩机的安全性能[9-10].

目前已有许多学者对制冷剂/润滑油混合物的流动传热与压降特性进行了研究.殷秀娓[11]对R134a和R410A含油混合物在微通道内流动沸腾的换热和压降特性进行了实验研究,并基于实验结果开发了新的传热及压降关联式.王学东等[12]进行了含油R404A在内螺纹管内冷凝换热的实验研究,分别改变油浓度、干度、质量流率进行实验,探究了这些因素对换热性能的影响.胡海涛等[13]对R410A/润滑油混合物在小管径内螺纹强化管内流动沸腾的摩擦压降特性进行了实验研究,探究了油平均质量分数、干度等因素对摩擦压降的影响.相关的研究还有很多,但这些学者并没有对滞油量展开研究.

与混合物传热压降的研究相比,制冷系统各部件内的滞油量研究较少.Kim等[14]利用油喷注及提取法来对压缩机吸气管中的滞油量进行了测试,实验工质为R410A/PVE混合物,根据实验数据他们拟合了预测滞油量和压降的经验关联式.Cremaschi等[15]对冷凝器、蒸发器、吸气管的滞油特性进行了实验研究,工质为含油的R22、R410A和R134a.Cremaschi等[15]、Zoellick等[16]对吸气管进行了可视化处理,探究了其内部流型与滞油量的耦合关系;而蒸发器和冷凝器较为复杂的结构使其可视化难度较大,鲜有公开的可视化研究内容.还有一些有关滞油量的研究,但是目前鲜有公开文献提出适用于各种不同工质的滞油量预测方法.滞油量的实验测试工序复杂、耗时耗力,亟待通用的滞油量计算方法,其既有利于实验前的方案设计,也可为实验结果提供参考.

压缩机吸气管为蒸发器出口到压缩机的管段,在制冷系统的各部件中,其内部的滞油现象较为显著.吸气管内的工质为过热的制冷剂蒸气以及混合物液膜(溶解了部分制冷剂的油).输运液膜的驱动力由制冷剂蒸气所提供,相较于液体,蒸气对液膜的输运作用有限.而吸气管位于系统的低温侧,较低的温度又使得蒸气的黏度较低、液膜的黏度较高,进一步限制了蒸气对液膜的输运.

因此,本文对压缩机吸气管内的滞油特性展开研究,根据公开文献建立了吸气管滞油量的实验值数据库,在分析了各个影响因素之后,对数据库中的滞油体积比进行了拟合.根据拟合所得关联式以及吸气管进口工质的状态可以对滞油量进行预测,此方法具有较好的通用性.此外,以R32/PVE VG68为工质进行吸气管滞油量测试实验,并将实验结果与关联式计算结果进行比较.

1 滞油量数据库的建立

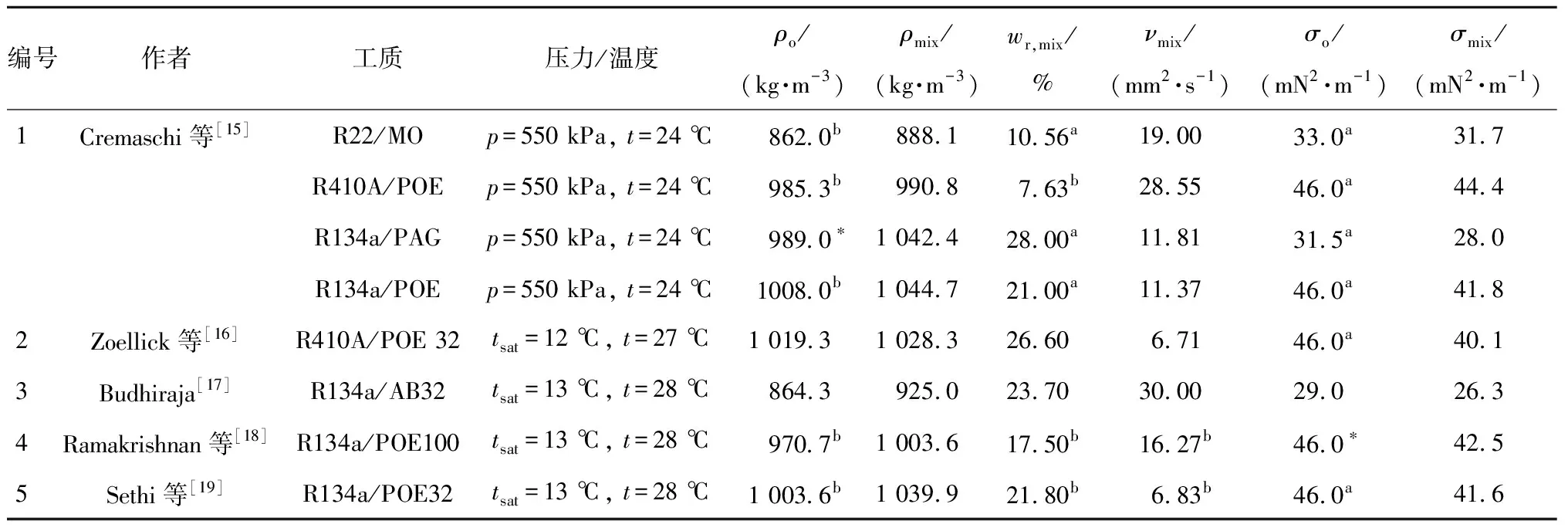

表1 根据公开文献所建立的吸气管内制冷剂/润滑油混合物滞油量数据库

(1) 工质:8种制冷剂/润滑油混合物.

(2) 吸气管方向:水平方向、竖直方向.

(3) 吸气管内径:7.1~19.0 mm.

(4) 混合物质量流率:30~250 kg/(m2·s).

(5) 混合物的实际油质量分数:0.8%~6%.

(6) 黏度比:11.88~51.83.

大部分用于获取上述数据的文献并没有完整地提供相应液体混合物的物性数据.为补全缺失的物性数据,对文献[20-21]中的物性数据进行采集;对于仍旧缺失的数据,采用润滑油厂家所提供的数据.将原文提供的数据以及额外收集的物性数据汇总于表2.表中:p为混合物的压力;t为混合物的温度;tsat为混合物的压力所对应的饱和温度;ρo为润滑油的密度;ρmix为液体混合物的密度;wr,mix为液体混合物中制冷剂的质量分数,是液相中溶解的制冷剂的质量与液相总质量之比;σo为润滑油的表面张力;σmix为液体混合物的表面张力.标注“a”的数据来源于文献[20];标注“b”的数据来源于文献[21];标注“*”的数据来源于润滑油厂家.

表2 润滑油及液体混合物的物性参数汇总表Tab.2 Thermodynamic properties of working pairs in database

2 影响吸气管滞油特性的因素

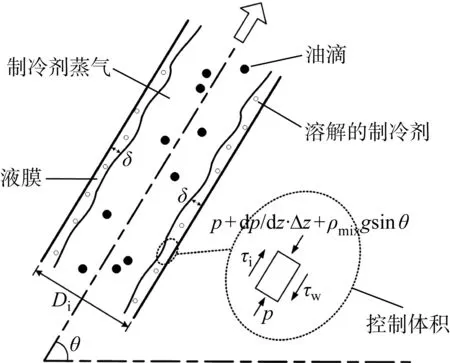

吸气管内的滞油量受到众多因素影响,为了总结所有影响滞油特性的因素,需对吸气管内气液两相流动进行分析.Cremaschi等[15]、Wongwises等[22]、Sethi等[23]都提出了一种基于力平衡分析的模型来模拟吸气管内的油传输过程.对于吸气管内的环状流而言,部分制冷剂蒸气溶解于润滑油中,所形成的混合物液膜沿周向分布.对气液两相流进行受力分析,如图1所示.图中:z为重力方向上的距离;g为重力加速度;θ为吸气管的倾角;δ为液膜的厚度.

图1 液膜受力平衡分析Fig.1 Force balance analysis of oil film

根据受力平衡分析,输运液膜的驱动力为制冷剂蒸气施加的交界面切应力τi,阻力为壁面所施加的切应力τw和重力.τi为蒸气与液膜的速度差所带来的惯性力,τw为液膜的黏性所带来的阻力.这3种力可以表示如下:

(1)

(2)

Fgra=ρmixgsinθV

(3)

式中:μmix为液膜的动力黏度;ui为气液交界面的运动速度;fi为气液交界面的阻力系数;ρv为蒸气密度;uv为蒸气流速;umix为液膜流速;Rev为蒸气的雷诺数;Fgra为控制体积所受的重力;V为控制体积的体积.

(4)

基于上述分析,将所有影响滞油量的因素总结为如下函数:

rORV=f(Di,wo,act,σmix,τw,τi,Fgra)=

f(Di,wo,act,σmix,ρv,μv,uv,ρmix,μmix,gsinθ)

(5)

3 rORV关联式的拟合

为预测特定工况下的滞油量,选取多种关联式形式,对式(5)进行拟合.经过多次尝试,将rORV的拟合关联式确定为如下形式:

rORV=c1+Ψ1+Ψ2

(6)

(7)

(8)

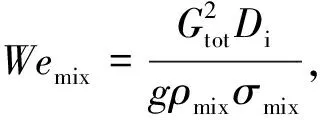

(9)

Wemix是惯性力和表面张力的比值,Ψg反映了倾角和重力的影响,因此Ψ1可反映不同流型对滞油量的影响.xl反映了气液两相流中气相及液相的占比,Remix和Rev反映了气液两相的惯性力、黏性力以及气相对液相所施加的拖拽力,因此Ψ2可反映流动中的各种力对滞油量的影响.综上,Ψ1和Ψ2基本囊括了影响滞油量的大部分因素,且由影响滞油量的无量纲参数组合而成,其形式具有清晰的物理意义,用此种形式拟合rORV是合适的.

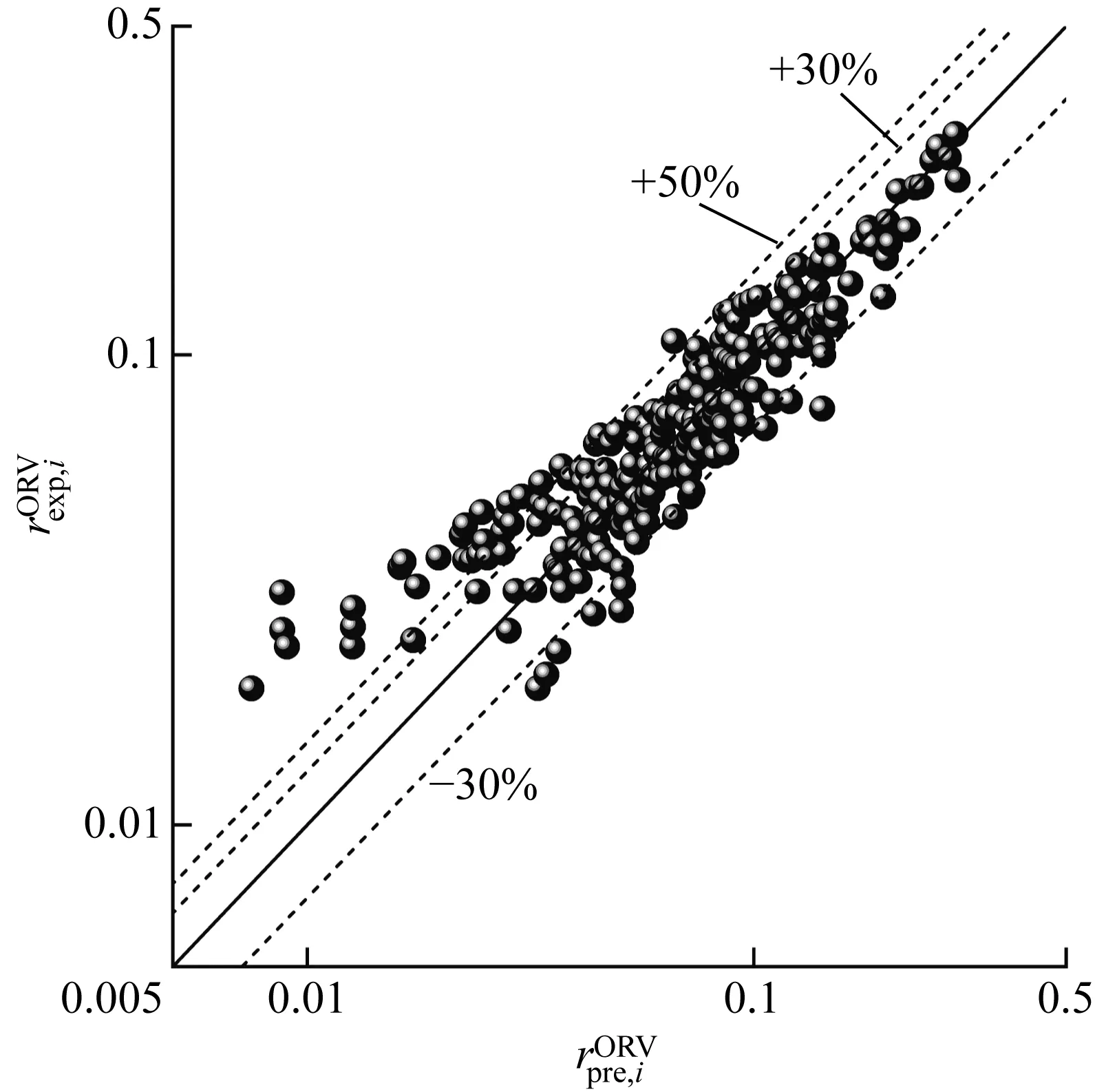

图2 拟合关联式的预测值与数据库中实验值的比较Fig.2 Comparison of experimental and predicted rORV

4 根据关联式计算滞油量的步骤

得到rORV的关联式之后,即可根据吸气管进口处工质的状态来对吸气管内的滞油量进行计算,具体步骤如下.

(1) 计算滞油量所需参数包括吸气管处工质的状态参数及Di.这些状态参数包含:tsat、过计热度Δtsup、Gtot、wo,act.

(2) 用REFPROP 9.0软件计算所需的制冷剂物性参数.

(3) 根据tsat、Δtsup以及溶解度方程计算wr,mix.

(4) 使用Jensen等[25]提出的混合物密度计算模型计算液体混合物的密度:

(10)

式中:wo,mix为液相中油的质量分数,wo,mix+wr,mix=1;ρr,liq为对应温度下制冷剂饱和液体的密度.

(5) 使用Jensen等[25]提出的混合物表面张力计算模型计算液体混合物的表面张力:

(11)

式中:σr,liq为对应温度下制冷剂饱和液体的表面张力.

(6) 使用增强型模型[26]对液体混合物的黏度进行计算,具体表达式如下:

lnνmix=f1+f2t+f3t2+f4t3+f5t4

(12)

式中:b0~b19因工质而异,对于某一特定工质,为常数.

(7) 利用式(6)计算rORV,再根据式(4)计算OR.

5 R32/PVE VG68的滞油量测试及与关联式计算结果的比较

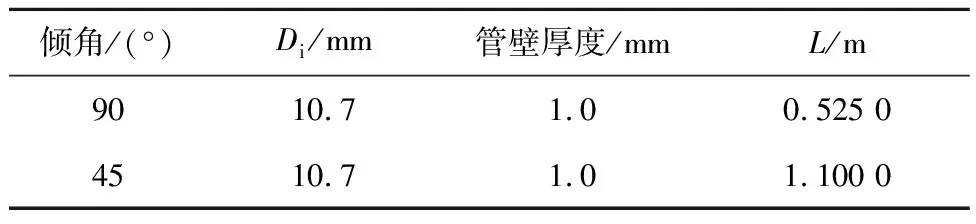

为验证用所得关联式预测滞油量的准确性,选用2根内径为10.7 mm的光滑铜管作为吸气管测试段,以R32/PVE VG68为工质进行滞油量测试实验.实验样品如图3所示,两个实验样品的几何尺寸如表3所示.L表示拆除称重法所测试的管段长度,即两个球阀之间的距离.

表3 实验样品的几何尺寸Tab.3 Geometries dimensions of test samples

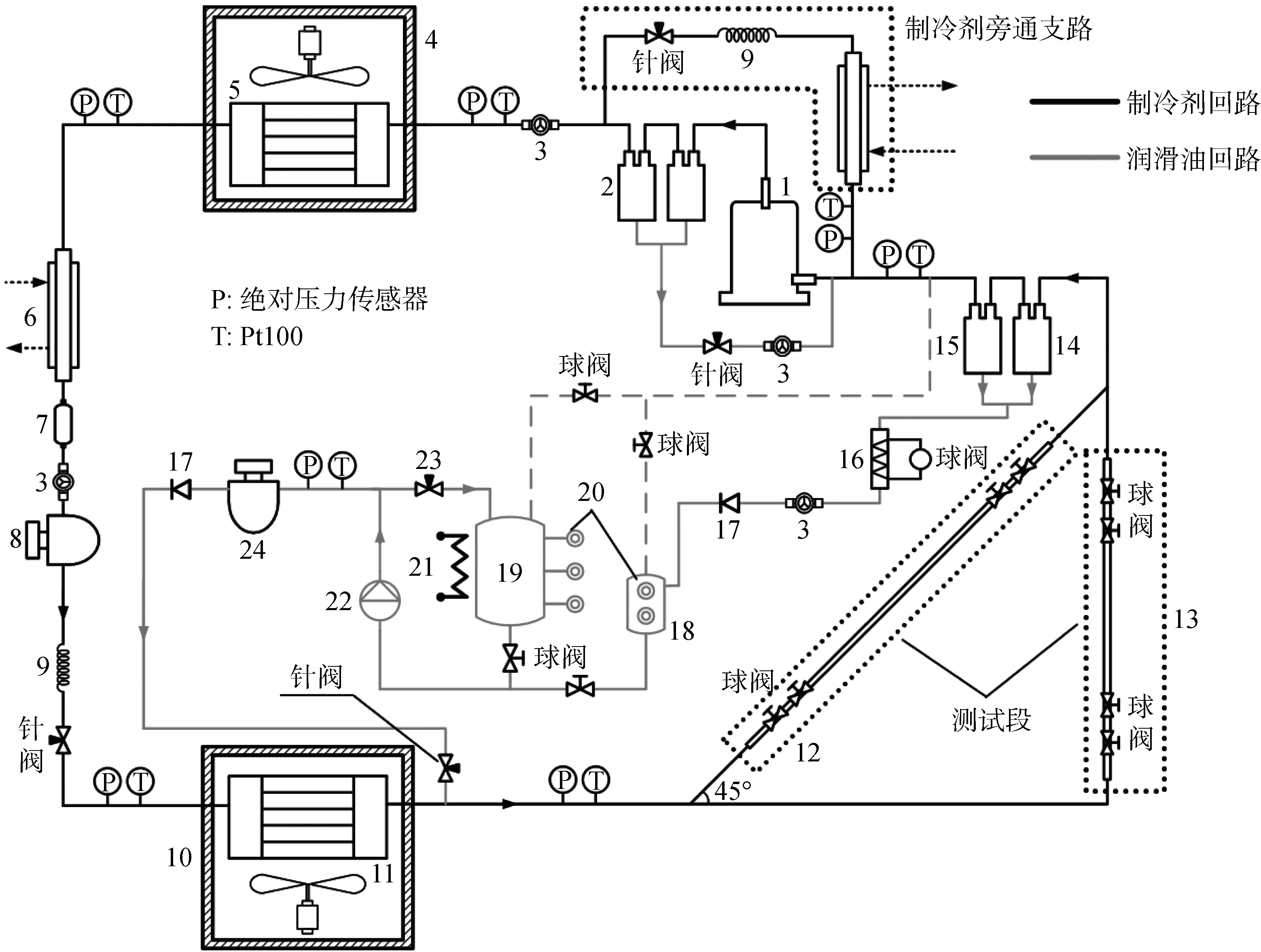

进行此实验的实验装置由制冷剂主回路和润滑油回路组成,装置的示意图如图4所示,实拍图如图5所示.制冷剂回路中的压缩机为滚动转子式.压缩机排气口处串联了1个螺旋式油分离器和1个滤芯式油分离器,目的是收集压缩机排气口处制冷剂所带的润滑油,以减少压缩机排气口处的油对测试段的影响.采用科氏质量流量计来测量制冷剂的质量流量,为保证流经流量计的制冷剂是过冷的液体,该流量计上游装有过冷器(额定换热量为3 kW的套管式换热器).制冷剂在通过流量计后,依次通过毛细管、针阀和翅片管蒸发器,变为过热状态.最后,制冷剂与润滑油回路注入的油(溶解了部分制冷剂)混合,流经竖直测试段或45°倾斜测试段.

1—压缩机;2—油分;3—视镜;4—冷凝器风道;5—冷凝器;6—过冷器;7—干燥过滤器;8—科氏流量计(制冷剂);9—毛细管;10—蒸发器风道;11—蒸发器;12—45°倾斜吸气管;13—竖直吸气管;14—螺旋式油分;15—滤芯式油分;16—硅橡胶电加热带;17—止回阀;18—小油罐;19—大油罐;20—油液位镜;21—大油罐电加热;22—油泵;23—油旁通针阀;24—科氏流量计(油)图4 实验装置示意图Fig.4 Schematic of experimental rig

图4中的润滑油回路包括油喷注装置和油提取装置两部分.在油喷注装置部分,高压油泵将储存在大油罐中的油泵入制冷剂主回路,可通过调节旁通和喷油口的针阀开度来控制油的质量流量,以获得所需的油质量分数;油泵下游布置有温度压力测点,用于测量喷入油的温度及压力,以确定制冷剂在油中的溶解度.在油提取装置部分,串联安装了1个螺旋式油分离器和1个分离效率为99%的滤芯式油分离器,它们会将制冷剂主回路中的油分离出来.

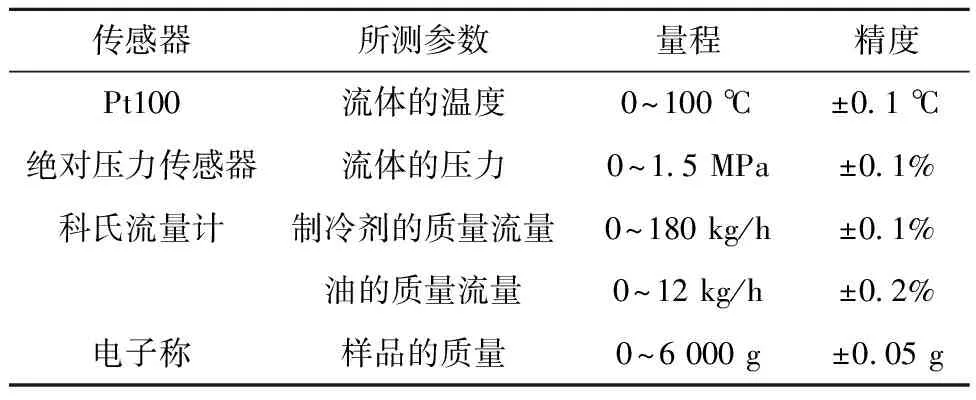

工质的温度和压力分别通过100 Ω的铂电阻(Pt100)和绝对压力传感器测量.采用标准水银温度计(±0.05 ℃精度)对Pt100进行预标定.

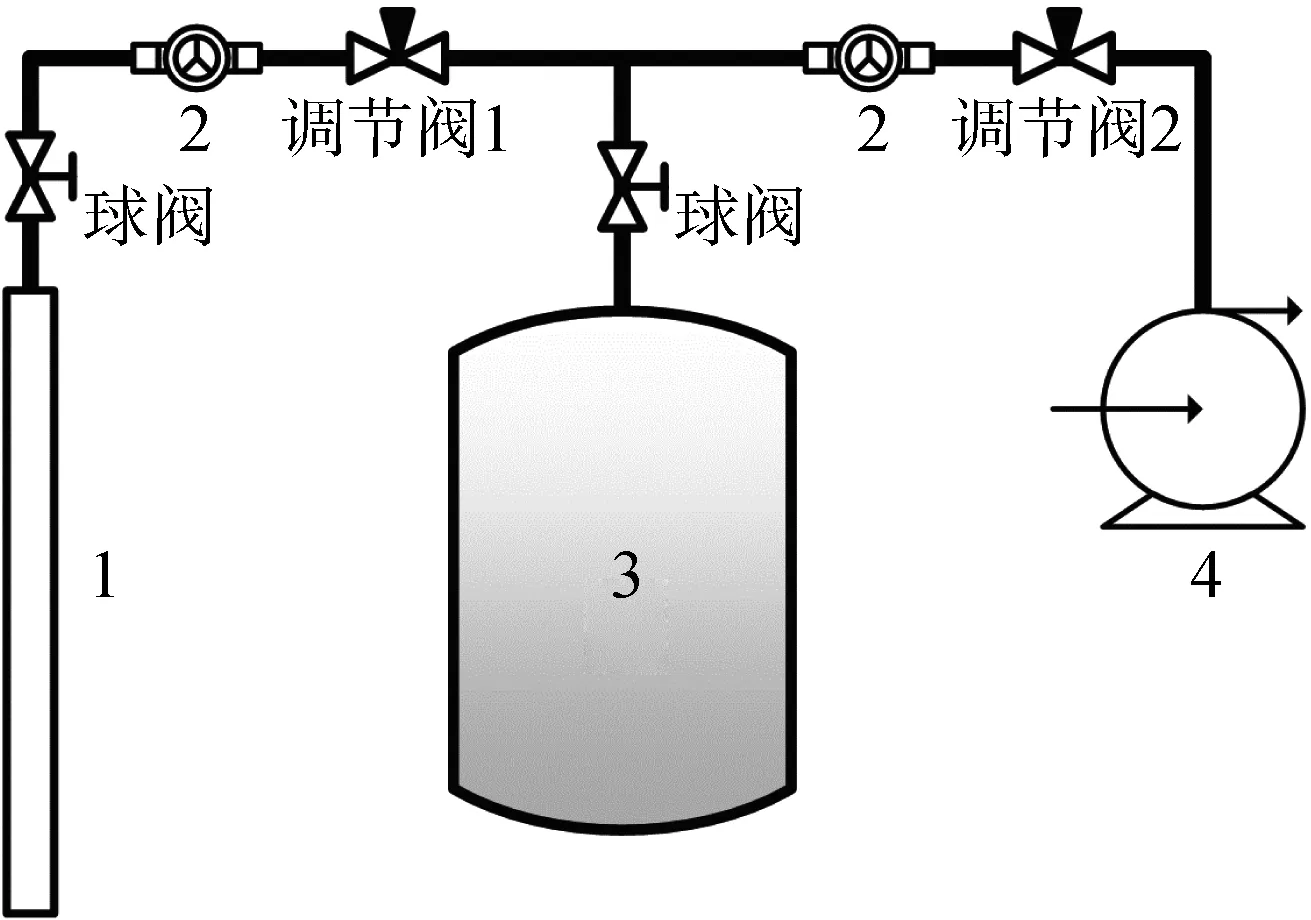

采用Peuker等[27]推荐的拆除称重法测定滞油量:同时关闭测试段两侧的球阀,使制冷剂和油被困在测试段内,然后将测试段拆除;拆除后,采用图6所示的制冷剂、润滑油分离方法将制冷剂从测试段中分离.分离的流程如下:将测试段与空的制冷剂钢瓶连接,调节调节阀1,使制冷剂蒸气缓慢流向钢瓶.当压力平衡时,关闭调节阀1,打开调节阀2,用真空泵对钢瓶进行抽真空.重复几次后,测试段内的制冷剂将被抽空,最后用电子秤称含有润滑油的测试段.带油测试段的质量与测试段自重的差值即为该工况下的滞油量.本实验所测量参数以及相应传感器的详细信息如表4所示.

1—测试段;2—视镜;3—制冷剂钢瓶;4—真空泵图6 制冷剂、润滑油分离方法Fig.6 Separation method of refrigerant and lubricant oil

表4 所测量参数以及相应传感器的信息

wr,mix可由溶解度方程确定:

p=wr,mixpsat(T)[1+(1-wr,mix)×

(a0+a1T+a2T2+a3wr,mix+

(13)

式中:psat(T)为温度T所对应的制冷剂的饱和压力;a0=3.986 2,a1=6.597 3×10-4,a2=-2.016 9×10-6,a3=-5.900 5,a4=2.331 5,a5=0.001 751 5.

wo,act的计算式为

(14)

根据表4、式(13)及(14),采用Moffat[28]提出的分析方法进行不确定性分析,wo,act、VOR的相对不确定度分别小于1.10%、7.07%.

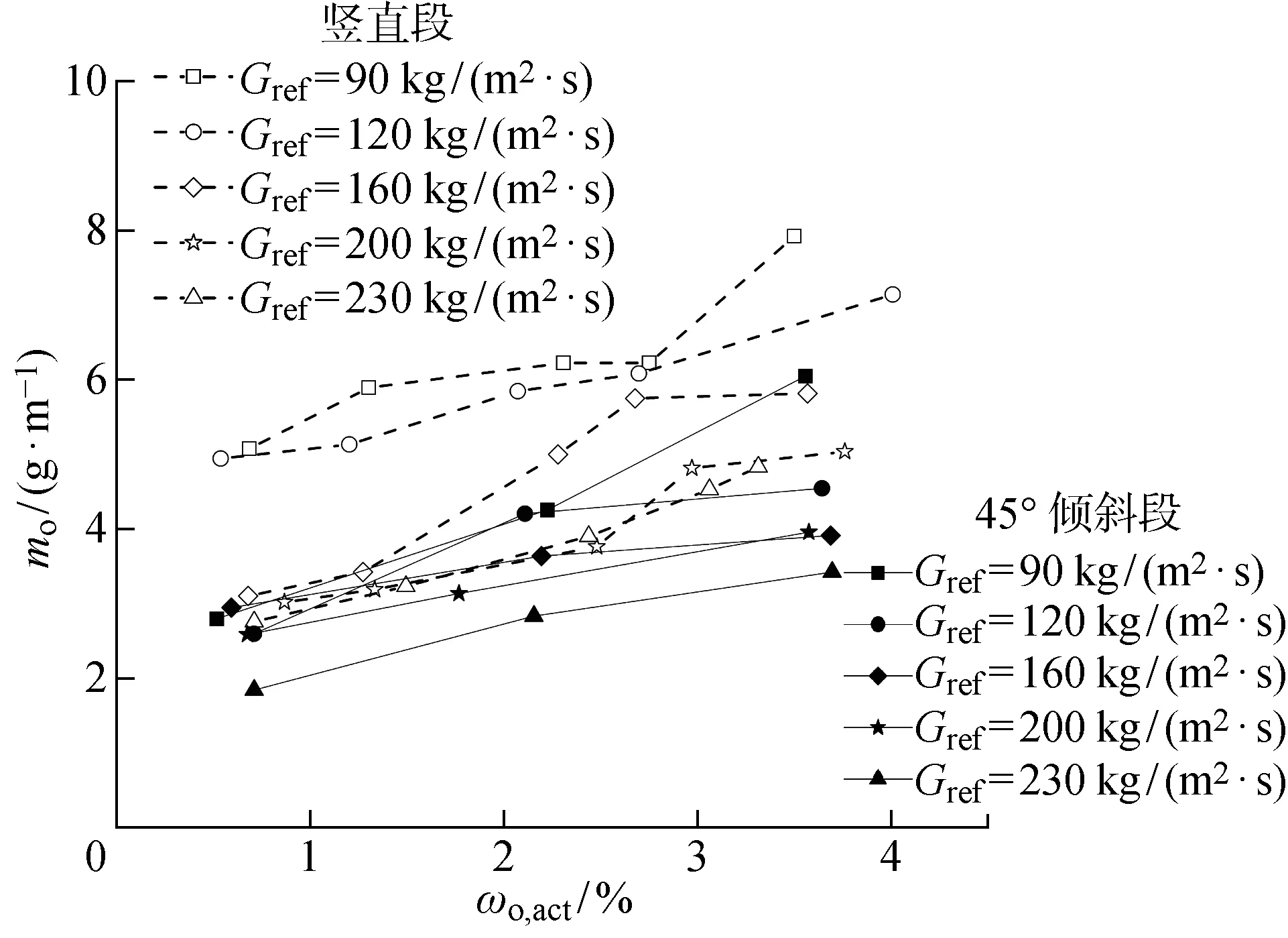

将吸气管入口处工质的tsat控制在7.5 ℃(即p=1 027 kPa)、过热度Δtsup控制在12 ℃(即t=19.5 ℃),分别对不同制冷剂质量流率Gref以及wo,act的工况进行滞油量测试,结果如图7所示.图中:mo为实验测试所得的单位长度滞油量.由图可见,其他条件相同时,mo随着wo,act的增加而增加,这是因为wo,act越大说明该工况下有越多的油流经测试段.mo一般随着Gref的增加而减小,这是因为高质量流率的制冷剂蒸气对液膜的输运作用较强.由式(2)可得,输运液膜的驱动力τi正比于(uv-umix)2,Gref越大则uv越大,(uv-umix)2也越大.竖直段的mo比45° 倾斜段的大.

图7 当tsat=7.5 ℃、Δtsup=12 ℃时,不同Gref下测试段的单位长度滞油量mo随wo,act变化图Fig.7 mo versus wo,act in suction lines at different Gref values, tsat=7.5 ℃, and Δtsup=12 ℃

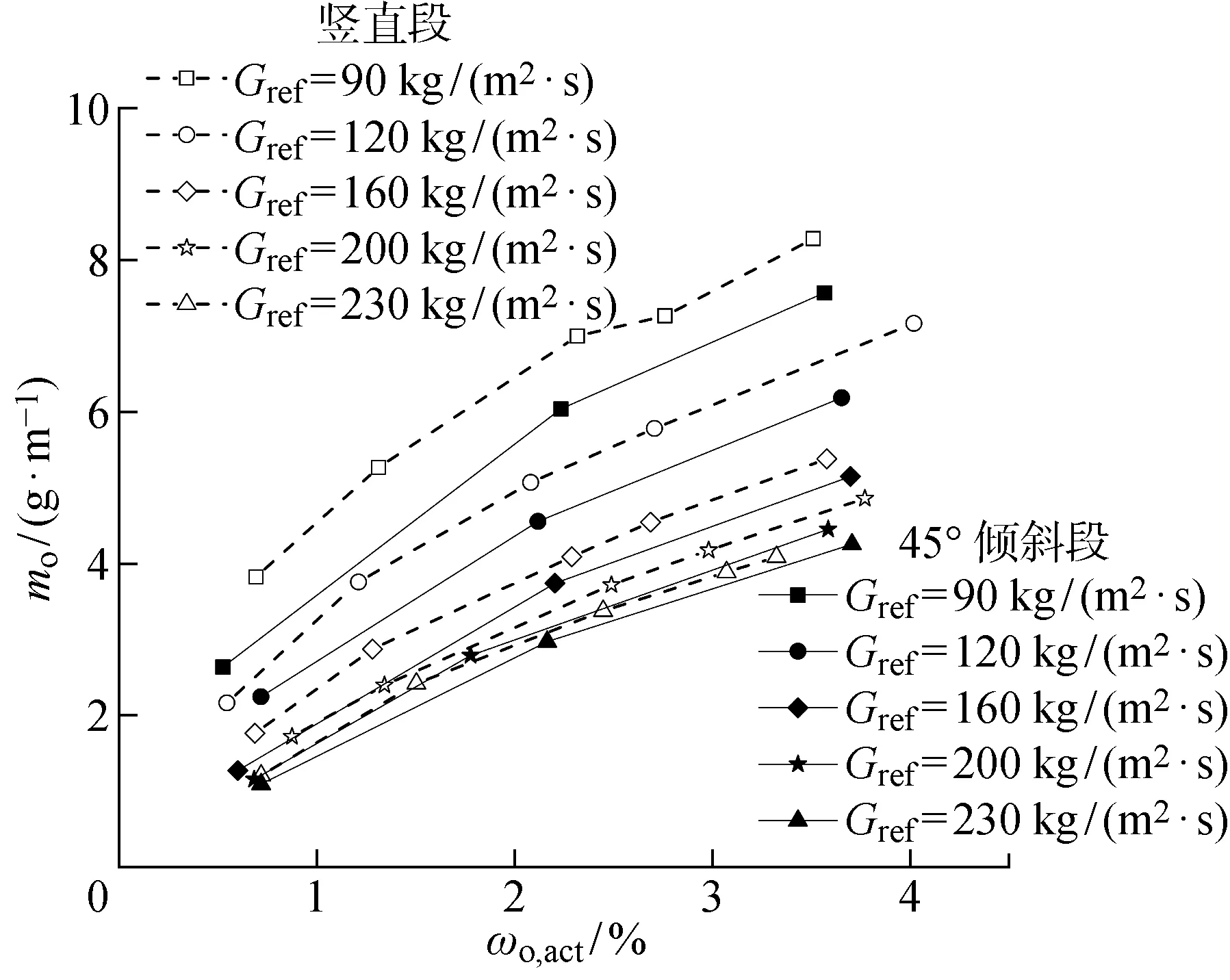

采用上文提出的滞油量计算方法,对实验工况下的滞油量进行预测.在实验工况下,PVE VG68的密度为940.7 kg/m3,表面张力为27.4 mN/m.预测所得结果如图8所示.图中,mo,pre为预测的单位长度滞油量.图8中单位长度滞油量与wo,act、Gref、倾角的关系与图7所呈现的关系相同,单位长度滞油量均着wo,act和倾角的增加而增加,均随着Gref的增加而减小.这表明mo,pre随各因素的变化趋势和理论分析结果、实验数据所呈现趋势均契合.因此,从所提出的滞油量预测方法可以准确地呈现滞油量随各因素的变化趋势.

图8 图7所对应工况的滞油量预测值Fig.8 Predicted oil retention under conditions in Fig.7

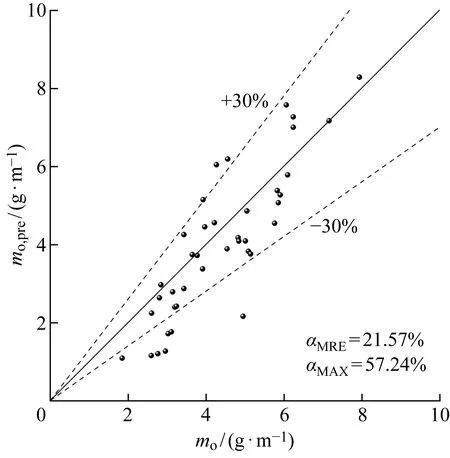

用该方法预测上述工况下R32/PVE在吸气管内的单位长度滞油量,αMRE=21.57%,αMAX=57.24%.图9将mo与mo,pre进行了比较.从图9可以看出:在40个数据点中,有30个数据点的 |αRE| 不超过30%,这表明该方法能较精确地预测各工况下的滞油量.当滞油量较大(mo>3.1 g/m)时,该方法的预测精度更高;当滞油量较小(mo<3.1 g/m)时,采用该方法预测的滞油量低于实验值.而如图2所示,用该方法对数据库中滞油量较小的工况进行预测,所预测的滞油量存在高于实验值的趋势.比较这两部分的实验数据,虽均为小滞油量的工况,但其工况参数及工质的物性均不同,而滞油量的大小会受到工况、物性等多种因素的共同影响,因此出现反差的情况属于正常现象.此外,由于图2中小滞油量下的工况点仅约占总数据点的6%,拟合所得关联式对较大滞油量工况的描述更为准确,而对数据点较少的小滞油量工况的描述则欠佳.为改善低滞油量工况下的预测精度,可采用分段拟合的方式,对不同滞油量区间的工况单独拟合,或增加拟合数据库中低滞油量工况的数据点数量.

图9 滞油量预测值与实验值的比较Fig.9 Comparison of experimental and predicted oil retention

6 结语

对压缩机吸气管内的滞油特性展开研究.根据公开文献,建立了吸气管滞油量的实验值数据库.对吸气管内气液两相流动进行分析,总结各个影响吸气管滞油特性的因素,并分析它们对滞油量的具体影响.选取合适的关联式形式对数据库中的滞油体积比rORV进行拟合,所得关联式的平均相对偏差为14.43%,相对偏差|αRE|≤30%的数据点占比达87.70%,关联式具有较为满意的精度.提出了根据rORV关联式以及吸气管进口处工质的状态对滞油量进行计算的方法.以R32/PVE VG68为工质进行滞油量测试实验,对40个工况进行滞油量测试,并将实验结果与关联式计算结果进行比较.比较结果表明,对于R32/PVE VG68在吸气管内的流动,该方法能较精确地预测各工况下的滞油量.