低渗透油藏智能间歇采油工艺研究及应用

赵永志 (大庆油田有限责任公司造价中心)

S 采油厂主要以低渗透油藏开发为主,地层供液能力比较差,油井产液量低。据不完全统计,678口低产液井平均单月耗电量可达到580×104kWh,导致电能的严重浪费,吨油成本增加;同时低产液井连续工作会使活塞在泵筒里干磨,容易损坏泵筒或活塞,导致泵漏,管杆磨损也严重,检泵周期缩短,增加了作业费用。为解决低渗透油藏供液能力差所带来的一系列问题,S 采油厂开始大规模推广间歇采油工艺,并取得了较好的节能和延长检泵周期的效果[1-2]。

1 前期应用情况及存在问题

在解决低渗透油藏供液能力差的问题上,S 采油厂初期实施间开井生产制度主要根据该井液面和员工经验制定,抽油机启停主要依靠工人定时到现场操作,间歇采油工艺在现场试验期间取得了较好的提升泵效和节约电费的效果。

1.1 现场应用

经过多年来对间歇采油工艺现场的不断摸索和总结,制定了一套完整的间开井管理办法。首先是在间开井生产制度制定上,采取了人工经验与功图数据相结合的方式,即在考虑油井液面和产量的同时,跟踪油井连续开井功图数据,根据功图的饱满程度进一步优化间开制度。其次是在现场管理方面,采用三级管理方式,即管理区重点负责间开井间开制度的制定、优化、检查和考核工作,采油站重点负责本单位间开井制度优化、运行情况,班组重点管理各间开井执行情况。

通过对间歇采油采取集中推广和强化管理的方式,在节能和延长检泵周期方面取得了较好的效果。2020 年,对450 口油井采取间歇采油,实施后, 与2018 年同井数对比, 节约电量为322.1×104kWh,单井相对检泵周期延长105 d。同时还根据工业用电收费情况,按照价格时段划分绘制电费“峰、平、谷”曲线图,每天23:00—7:00的谷期电价是峰期的1/4,因此采取减少电价峰尖时间段开井,增加平谷时间段以进一步提升间开井生产效益。通过几年来对间开时间段开展新一轮的优化,逐渐把开井时间排在电价谷、平时间段,最大限度避开峰尖时间段,大幅节约了电费,目前采油厂谷期开井时率达到90%以上。

1.2 存在问题

虽然S 采油厂间歇采油工艺取得了较好的效果,但在应用间歇采油工艺方面存在以下问题。

1)间开井生产工作制度仍不科学。所谓合理间开制度就是在充分发挥油井生产潜力的条件下,尽量减少开井时间,避免油井做无用功、提高效率、降低能耗和磨损。以往间开井工作制度的制定主要依靠经验判断,造成损液率高、无效开井时间长等问题。

2)启停井方式过于落后。以往间开井主要依靠人工到现场进行操作,暴露出开井率受环境影响大,工作量大和夜间操作存在安全隐患大的问题。

3)间开井工艺配套不全面。油井出砂结垢问题比较严重,常常出现间开井停井恢复液面一段时间后再开井出现卡泵等问题。因此如何将间歇采油工艺提升至一种科学化和智能化的采油工艺成为了工作重点。

2 间歇采油工艺研究

前期现场实践和调研成果表明,针对低渗透油藏低产井配套间歇采油工艺,可实现节能减排,延长检泵周期,具有良好经济效益。为进一步提升间歇采油工艺生产效益,实现间开井单井间开制度的科学制定和智能启停[3-4],S 采油厂从2020 年开始,以油藏为基础研究对象,利用低渗透油藏间开井单井渗流模型建立间开生产模板指导间开制度确定,并开发了一套智能间歇采油系统,该系统实现了间开井数据采集、传输、分析、控制的全程智能化工作。

2.1 建立间开井生产模板

所谓科学合理的间开制度是指在最大程度发挥油井生产潜能的前提下尽量减少开井时间,做到开井泵效最大化,关井液面恢复相对速率最大化,因此制定合理开、关井时间点是该项工作的核心,建立一套间开生产模板可以科学指导间开井开关时间的确定[5]。

2.1.1 关井时间点的确定

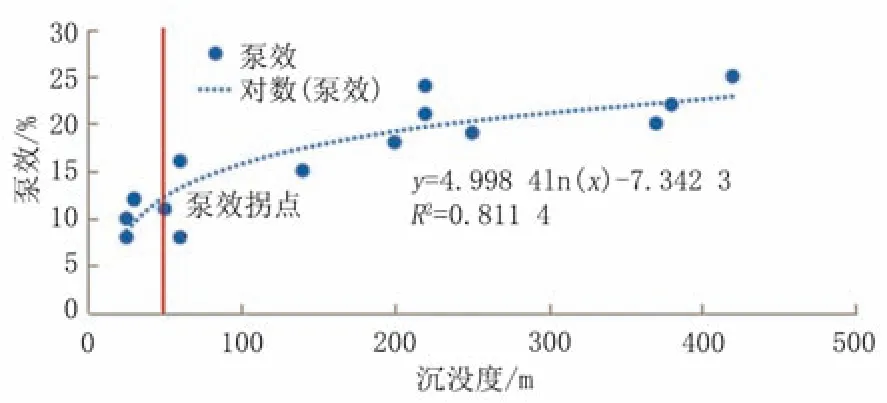

低产井连续生产时,地层供液速度小于油井排液速度,这就造成动液面不断下降,泵沉没度和充满程度降低,这种情况油井的泵效会受到很大的影响,低产井实施间开工艺最主要的目的就是使油井保持较高的泵效,因此需要将关井时间点与泵效紧密联系起来。通过对生产单井的液面进行连续测试,记录不同液面下的泵效,发现随着油井连续生产时沉没度不断降低,开始阶段泵效小幅度下降,而当沉没度到达一个特定值后(70 m),泵效迅速降低,生产效果变差,但为保持泵内的液体充满程度,减少泵运行时的干磨,实际泵效拐点应向上浮动50~100 m。该特征值为油井的设定泵效拐点,可以作为油井生产时的关井时间点。油井连续生产时泵效与沉没度关系见图1。

图1 油井连续生产时泵效与沉没度关系Fig.1 Relationship between pump efficiency and submergence during continuous production of oil wells

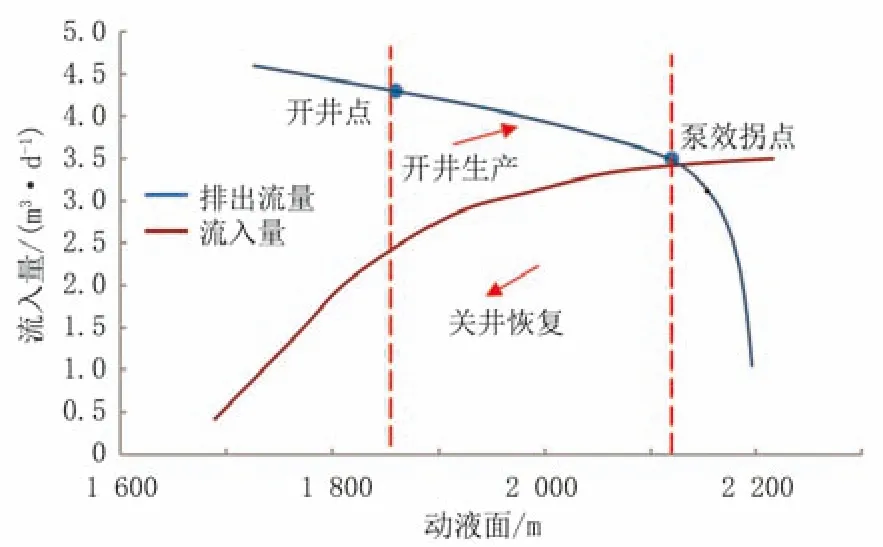

进而可将泵效换算成油井排出量,沉没度换算成动液面,即油井连续生产时排出量与动液面的关系见图2,将设定泵效拐点(关井时间点)左面定义为高速采油区,右面定义为低速采油区。

图2 油井连续生产时排出量与动液面关系Fig.2 Relationship between discharge and dynamic fluid level during continuous production of oil wells

2.1.2 开井时间点的确定

油井停井过程中液面开始恢复,液面恢复速度由地层供液能力决定,可以通过建立渗流模型来确定地层供液速度,进而计算液面恢复速率,然后根据液面恢复情况确定开井时间点。

目前国内外低渗透油藏渗流研究都是基于启动压差理论。低渗透储层孔喉细小,渗透率低,泥质含量高,微观孔隙结构复杂,致使固液间相互作用强,相比于中高渗透储层,边界层所占流体比例更高,因此大大增加了孔道壁等黏土矿物质与液相的渗流阻力[6-8];从微观角度看,低渗透储层渗流半径极其微小,毛管力的作用也加剧了低渗透储层的渗流阻力。在地层中,不同的孔隙半径对应不同的渗流阻力,只有外来的驱动力高于每个孔隙半径所对应的渗流阻力,才能驱动小孔隙中的流体,无数的小孔隙综合作用,在低渗透油藏的开发中反映出需要给定一个启动压力方能使油流被正常驱动,这也是低渗透油藏区别于中高渗透油藏的一大特性[9-11],因此建立渗流的运动方程时要附加一个启动压力,下面将利用该理论推导低渗透油藏产能方程式:

运动方程:

式中:Vo为渗流速度,为驱动压力梯度,Pa/m;G为拟启动压力梯度,Pa/m;ko为油藏有效渗透率,10-3μm2;μo为原油黏度,mPa·s。

辅助方程:

式中:Qo为油井产量,m3/s;pb为供给压力,Pa;p为压力,Pa;h为油层厚度,m;Bo为原油体积系数;k为油藏绝对渗透率,10-3μm2;ki为油藏初始绝对渗透率,10-3μm2;kro为原油相对渗透率;a3为岩石变形对渗透率影响的压力敏感性系数;a1、b1、c1、a2、b2为回归系数。

结合各方程,可推导出低渗油藏产能方程式为:

式中:α为应力敏感系数;β为单位制变化系数;K为渗透率,mD;h为油层有效厚度,m;ρ0地面原油密度,g/cm3;Pe为边界地层压力,MPa;Pw为井底流压,MPa;C0为原油体积系数变化率,%;a为气体溶解系数,m3/(m·MPa);Pc为套压,MPa;H为井深,m。

方程未知参数较多无法求解,引入辅助测试手段反推未知参数。

单井关井后液面随时间的恢复情况见图3,每5 min 取一个数据点,做出液面恢复与时间的关系图并对液面恢复求导数,结合井筒数据(油套环空截面积)得到液面高度与地层供液速度的关系,并将相应数值带入产能公式,进而确定该区块产能公式中的各未知参数。

图3 单井关井后液面随时间的恢复情况Fig.3 Recovery situation of liquid level with time after single well shutdown

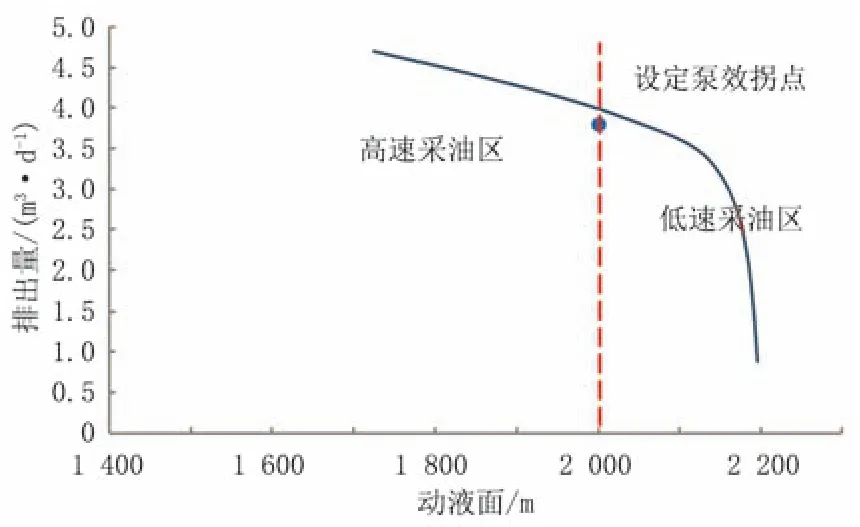

通过推导的产能公式可以得到单井在关井状态下,流入量与动液面的关系曲线见图4。可以看出,液面恢复初期,地层流入量高,液面处于高速恢复区,当动液面数值达到1 860 m 后,地层流入量开始大幅度下降,动液面进入低速恢复区,所以应保持油井关井时动液面低于1 860 m,因此设置1 860 m 处为开井点。

图4 流入量与动液面关系曲线Fig.4 Relationship curve between inflow and dynamic liquid level

结合图2 和图4 可建立间开井单井生产模板见图5,在1 860~2 120 m 的范围内,计算出其平均日排液量为3.1 m3/d,平均日流入量为2.1 m3/d,再根据间开时间计算公式,求得该井的开井时间为12 h,关井时间为12 h。该井原生产制度为开井14 h,关井10 h,应用生产模板实施新的间开制度后,开井时间减少2 h/d,实现日节电50 kWh,每天产液量和产油量都没有受到影响。

图5 间开井单井生产模板Fig.5 Production template of single well for intermediate well

应用低渗透油藏渗流理论建立了9 个区块95 口井的间开生产模板,该方法能够保证间开井有较大地层供液能力和较大的油井排出量,有利于油井提高泵效,最大限度的节约电能,降低开采成本。利用现场数据对渗流模型进行验证发现模型误差5%,95 口井重新制定间开生产制度后,实现日开井时间减少192 h,节电2 238.5 kWh,核实日产油只减少0.13 t,节约经济效益1 250 元/d。

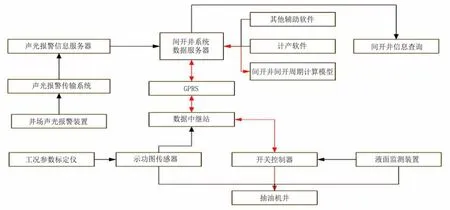

2.2 智能间歇采油系统

在建立间开井生产模板指导间开井生产的同时,为提升间歇采油工艺智能化程度,开发了一套智能间歇采油系统,该系统可利用间开生产模板和示功图制定间开生产制度,同时可实现抽油机智能启停。智能间歇采油系统工作流程见图6,现场专业数据采集装置定时采集油井生产数据并上传至数据中继站,然后通过GPRS 网络将数据传输至服务器,服务器利用上传数据建立间开生产模板或利用示功图制定间开生产制度,进而将该生产制度转化为开关指令反馈给现场油井智能控制器开关,实现抽油机无人操作的自动启停[12-13]。

图6 智能间歇采油系统工作流程Fig.6 Work flow of intelligent intermittent oil production system

2.3 间歇采油工艺机采及地面配套技术

在完成间开生产模板和智能间歇采油系统的同时,针对间歇采油工艺在现场遇到的工程问题,加强了机采及地面配套技术的攻关与应用。

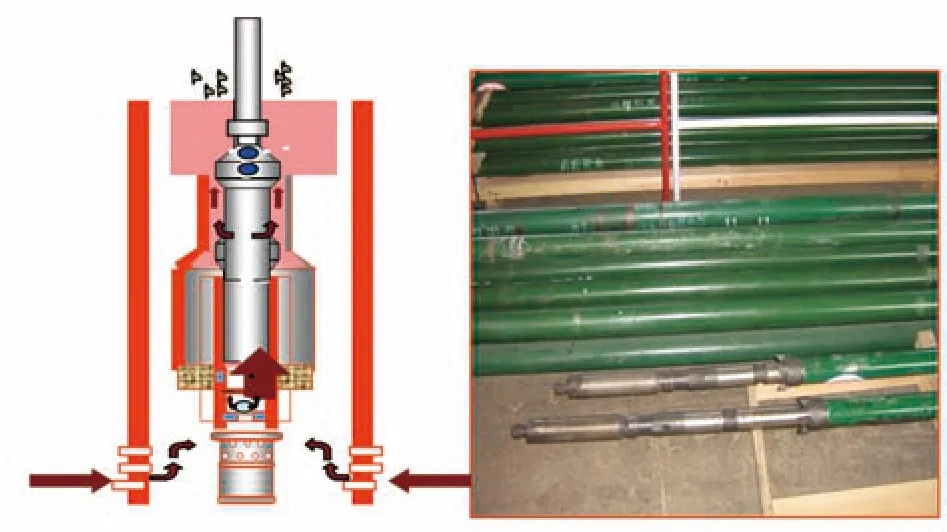

由于油井结垢、出砂造成泵卡等问题而无法实施间开,与某公司合作研制了长柱塞防落物抽油泵,该泵为短泵筒、长柱塞,可阻止垢或砂粒入泵筒,有效解决了S 采油厂地区结垢出砂区块停井后再开井的泵卡问题。长柱塞防落物抽油泵及作业起出情况见图7。

图7 长柱塞防落物抽油泵及作业起出情况Fig.7 Anti-falling object oil pumping pump with long plunger and operation lifting situation

3 现场应用及效果

截止2021 年底,S 采油厂已推广实施545 口间开井,与间开前对比,取得了显著的节电效果,从2017—2021年间开井累计节约电量1 316.3×104kWh,累计节约电费1 399.9 万元,同时间开井整体检泵周期相对延长173 d。

2021 年1 月以来,通过对348 口间开井配套智能间歇采油系统技术进行工作制度优化(其它井暂时不需要调整),其中95 口井采用间开生产模板技术,253 口井采用功图有效冲程控制技术,智能间歇采油系统配套技术应用情况见表1,优化后平均单井日开井时间减少了1.9 h,日节电8 071.5 kWh,实现全年多节电285×104kWh,节约电费200 万元,实现了间开井生产效益的最大化。同时完成了60口结垢严重间开井的长柱塞防落物抽油泵的配套工作,配套后的间开井未出现开井后泵被卡的情况。

智能间歇采油工艺的实施,间开井整体的检泵周期、泵效、系统效率、工况合格率、间开率也得到了大幅度的提高,545 口间开井的各项指标明显好于往年,其中检泵周期相对延长68 d,实现全年节约杆管费用150 万元,泵效提升5.1%,系统效率提升1.5%,工况合格率提升5.03%,间开率提升19%。智能间歇采油工艺实施前后间开井各项指标对比见表2。

在节能减排的同时,智能间歇采油系统的配套应用实现了S 采油厂远程控制的自动启停,大幅度降低了劳动强度,无需工人到现场操作,避免天气环境因素影响间开率的同时,杜绝安全隐患,提高了生产安全性,取得显著社会效益,提升间歇采油技术在全局的推广价值。

4 结论

1)间歇采油工艺可有效解决低渗透油藏产量低、泵效低、检泵周期短等问题,可大幅度降低能耗并提升低产井生产效益。

2)低渗透油藏低产井连续生产时在泵效拐点处泵效急剧下降,可以利用间歇工艺避免泵效拐点,间开井停井恢复液面过程中液面恢复速率会从高速恢复区进入低速恢复区,应合理制定开井时间节点,避免停井时间过长造成液面恢复变慢。

3)应用长柱塞防落物抽油泵可有效解决结垢区块间开井开井后被卡问题,针对冬季气温低,部分间开井由于单井回压高无法实施间开的问题,可通过地面掺水伴热改造解决。

4)智能化间歇采油技术的推广可将间开工艺技术从过去的人工经验模式升级为智能模式,有较强的推广价值。