橡胶材料在水润滑轴承中的应用现状及展望

张保生,杨 军,,吕秀凤,丁行武,王 虎,欧阳武,梁兴鑫,谭高辉

(1.湖南弘辉科技有限公司,湖南 株洲 412007;2.株洲时代新材料科技股份有限公司,湖南 株洲 412007;3.武汉理工大学,湖北 武汉 430000)

传统的油润滑轴承以金属为衬套、以润滑油为润滑介质,不仅消耗了润滑油和金属资源,而且由于轴承密封技术的复杂性极易导致润滑油泄漏,污染航行水域,特别是对于潜艇而言,一旦出现润滑油泄漏将会暴露行踪,丧失或降低战斗能力。此外,油润滑轴承还存在油密封系统复杂、能耗大等问题。

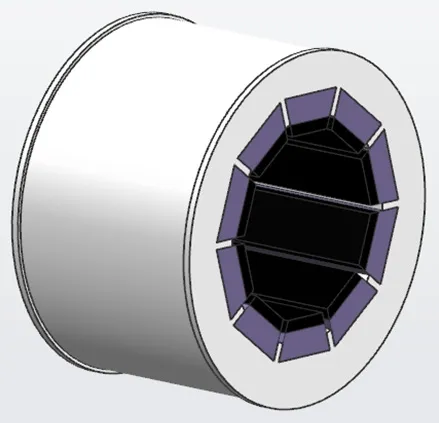

水润滑轴承以水作为润滑和冷却介质,避免了油润滑带来的污染问题,同时具有辅助系统配置简单和系统可靠性高等优势,因此在船舶推进系统等领域得到了广泛应用[1-5]。但若其结构(见图1)和材料的设计选型不当则极易造成振动异常、摩擦噪声大、局部磨损大等问题。王磊等[6]在水润滑轴承的摩擦噪声特征分析中指出,在轴承系统启动、停车及低转速运行时,轴承部位存在人耳可听见的摩擦噪声,部分时段轴承系统有明显振感。振动和噪声是水润滑轴承亟需解决的关键问题。

图1 水润滑轴承典型结构示意

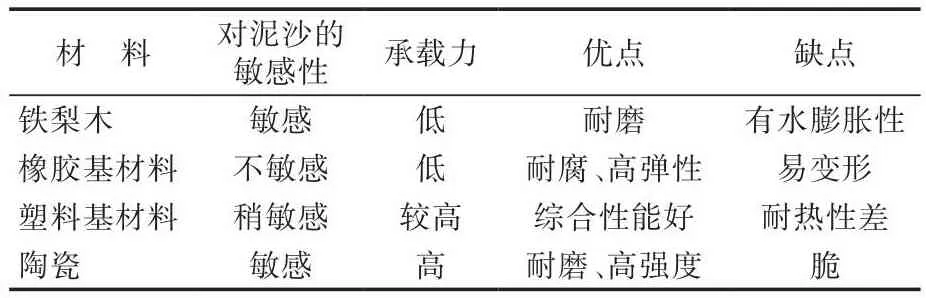

对于水润滑轴承而言,液体润滑是最佳的工作状态。但是,由于水润滑轴承存在启动、停车和变换轴转速等多种运转工况,部分工况下水润滑轴承无法形成液体润滑,致使轴与轴承的对应部位会产生摩擦,甚至出现不同程度的磨损。为了保证轴承的正常工作和一定的使用寿命,耐磨材料的设计和选择至关重要。从水润滑轴承的发展历程可知,用于制作水润滑轴承的非金属材料包括天然生长的铁梨木,人工合成的橡胶、塑料或改性高分子材料,陶瓷等无机硬质材料,其性能特点如表1所示[7-8]。

表1 水润滑轴承常用非金属材料的性能特点

橡胶材料具有吸振降噪、抗冲击性能优异、可设计性强等优点,同时不污染水域且来源丰富。本文主要介绍橡胶材料在水润滑轴承中的作用机理、应用现状及发展方向。

1 橡胶材料在水润滑轴承中的作用机理

以水作为润滑剂始于早期的船用推进器,技术人员在设计时采用水润滑巴氏合金轴承,但效果极不理想,轴承的磨损率非常高。随后技术人员发现了一种天然材料硬质铁梨木,将铁梨木按板条结构进行加工并组装到轴套后进行测试,在水润滑条件下铁梨木轴承运转得相当理想。由于硬质铁梨木的减振效果优异,20世纪40—60年代铁梨木在水润滑轴承中得到了大量应用。随着造船业的发展,轴承材料的需求量大幅增加,而树木的成长需要固定的周期,因此造成铁梨木难以满足工业需求,且天然木质材料价格昂贵,极大地限制了轴承产品的发展[9]。同时,铁梨木的自身性能也存在缺陷,如在长期使用过程中有水膨胀性,干摩擦时易出现开裂和扭曲等现象,无法满足目前舰船服役要求,因此各国学者开展了橡胶等其他高分子材料的研究以期进行替代。

橡胶材料因其独特的高弹性,在受到轴承自身质量、高低速加载等外力影响时可以自适应,起到承载和恢复弹性变形的作用。橡胶的弹性允许砂砾和污垢压入其表面,从而保护轴承免受划痕。调整配方中的填充体系可以使胶料的硬度处于一个较宽的范围内,通过刚度自调节,实现橡胶材料刚度与轴承结构设计相匹配,减小或避免共振,从源头上解决振动异常现象。另外,橡胶材料通过增加纳米补强材料和合理设计硫化体系,可以实现高耐磨,满足长寿命水润滑轴承的需要。因此对橡胶材料的研究是开发高性能水润滑轴承的重要方向。

2 橡胶材料在水润滑轴承中的应用现状

2.1 天然橡胶(NR)

NR具有较好的弹性和加工性能,广泛应用于船舶减振等多个领域[10]。水润滑轴承需要考虑橡胶与金属外套的粘结,金属外套通过简单的喷砂、清洗、涂覆胶粘剂等处理后,即可实现与NR的一体硫化成型。

美国对NR在水润滑轴承中的应用研究较早,并于20世纪40年代实现了水润滑NR轴承在舰船上的广泛应用。但由于NR分子链结构中存在大量的不饱和碳-碳双键,长期使用过程中极易受到氧原子攻击,吸氧量增加会引发氧化反应,导致分子链断裂,致使橡胶材料老化变硬,从而失去减振能力。

为解决NR长期使用的老化问题,欧美等发达国家率先开展了合成橡胶材料在水润滑轴承中的应用研究,并进行了橡胶材料的改性和新材料的应用推广工作,其中丁腈橡胶(NBR)和聚氨酯(PU)材料表现出较为优异的效果。

2.2 NBR

NBR是由丁二烯与丙烯腈经乳液共聚而成的高分子弹性体,属于非结晶性无定形聚合物。NBR因含有较强极性的侧氰基,可与水结合产生氢键,有利于在橡胶表面形成水膜,非常适合作为水润滑轴承材料。

美国海军与科研机构、企业联合开展了高耐磨NBR材料的研究,同时结合镜面工艺提高NBR硫化胶的表面光洁度,实现了低摩擦因数水润滑轴承的开发,摩擦因数可低至0.001,为推进轴承系统的安静运行提供了有力保障,NBR轴承在美国海军舰船和潜艇上得到了大量应用。英国Icon Polymer公司与阿斯顿大学联合开展了NBR材料的研究,通过加入聚四氟乙烯(PTFE)提高了NBR材料的摩擦和耐磨性能,并利用该材料进行了产品加工和实测验证,结果表明添加PTFE的NBR轴承具有优异的干摩擦性能以及在污水环境中的耐磨性能。目前该公司推出的新型Silverline/Aqualine系列水润滑NBR轴承在军用舰船上得到了认可,同时也在民用船舶领域得到了广泛应用。美国固特异公司通过添加石墨、PTFE、二硫化钴等润滑材料研制了高耐磨NBR材料。B.BHUSHAN[11]对胶料硬度与水润滑轴承噪声的相关性进行了研究,认为硬度是水润滑橡胶轴承产生噪声的一个重要因素,胶料硬度越小,轴承越容易产生噪声。这主要是因为软质NBR具有较小的迟滞性,更易发生粘滑,因此轴承容易产生噪声,这对轴承设计具有一定的指导意义。

国内多家科研院所和企业也对NBR在轴承中的应用进行了研究。试验结果表明:通过添加二硫化钼、石墨等无机自润滑材料,能够明显改善水润滑轴承的摩擦性能,特别是在低转速工况下;采用邵尔A型硬度为85度的NBR胶料制备的水润滑轴承表现出较好的使用效果,其在台架试验中未出现异常噪声及损坏现象。

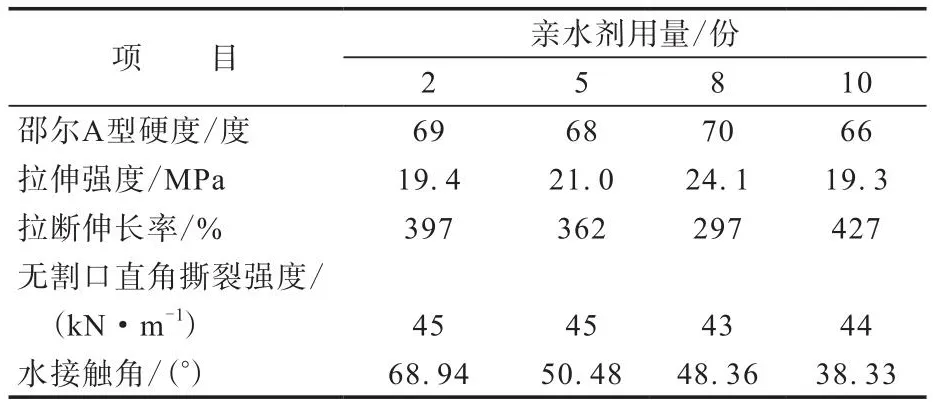

湖南弘辉科技有限公司通过特殊配方设计开发了具有较好的物理性能和亲水性能的NBR材料(如表2所示)。利用该材料研发了一种板条式NBR轴承,NBR材料具有较小的摩擦因数,在0.25 MPa的比压下摩擦因数可低至0.017,台架试验后轴承产品状态较好(见图3),且未出现鸣音现象。

表2 NBR材料的性能

图3 台架试验后水润滑轴承的表面形态

2.3 橡胶合金材料

欧美及日本等发达国家率先开展了NBR的改性与橡胶合金在水润滑轴承中的应用研究。美国Duramax Marine公司将NBR与一些特殊成分混合并与超高相对分子质量聚乙烯(UHMW-PE)复合,制备了一种易滑聚合物合金(SPA)材料,基于SPA材料生产的水润滑轴承充分发挥了NBR与UHMW-PE的优点,具有极优的抗冲击、耐磨、自润滑性能及承载能力。产品测试结果表明,水润滑轴承工作的比压高达1.65 MPa,磨损量几乎可以忽略,尤其适用于泥沙含量较高的沿海与内河航行环境。

此外,德国KTR、美国Morse、日本Mikasa与Kemel等公司也在NBR材料的功能改进、成型工艺等方面开展了深入研究,开发了各具特色的水润滑橡胶轴承产品,其广泛应用于船舶领域。

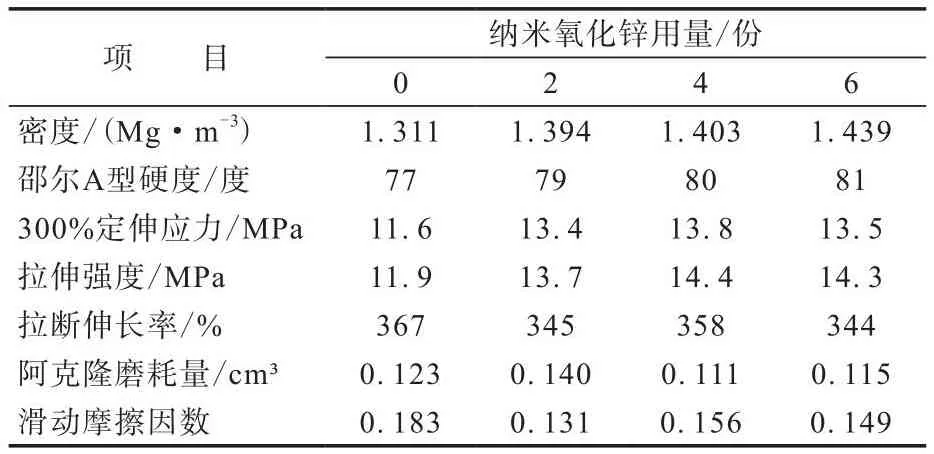

为提高水润滑轴承的承载能力,彭晋民等[12]以NBR为基体,通过加入多种填充剂、促进剂等制备了耐摩擦磨损、耐磨粒磨损和耐疲劳性能良好的塑料合金材料;同时考察了纳米氧化锌用量对塑料合金性能的影响,试验结果如表3所示。

表3 纳米氧化锌用量对塑料合金性能的影响

从表3可以看出:随着纳米氧化锌用量的增大,塑料合金的密度、硬度和拉伸强度总体增大;当纳米氧化锌用量为2份时,塑料合金的滑动摩擦因数最小。

2.4 PU

PU由聚酯(或聚醚)与二异氰酸酯类化合物缩聚而成。该类聚合物由硬段和软段组成,通过改变原料的组成和相对分子质量以及原料配比来调节材料的力学强度、弹性、模量以及耐疲劳和耐磨性能等。PU具有优异的力学强度和耐磨性能。加拿大赛龙公司利用PU的这一特性,将其应用于水润滑轴承,通过与酚醛树脂艉管轴承进行实船对比测试,证实PU材料具有优异的耐磨性能。

值得注意的是,PU材料的耐热性差,滞后损失大,绝大多数PU的最高使用温度不能超过80 ℃,因此在长时间、干摩擦等使用工况条件下应慎用或禁用PU轴承。这一现象也在实船运行中得到了证实,如在某电力推进轴承系统试验平台测试中发现PU轴承存在磨损严重和振动噪声过大等问题。

3 展望及建议

目前我国水润滑橡胶轴承的研究和应用规模与国外海洋强国相比仍有明显差距,亟需解决以下问题。

(1)水膜的建立是实现橡胶轴承低摩擦的关键,因此需对水膜的建立及亲水性橡胶材料进行深入研究。

(2)橡胶材料的耐磨性能对轴承的使用寿命至关重要,需从胶种选择及配合体系入手,多维度地开展高耐磨NBR材料的研究。

(3)为满足水润滑轴承耐磨和减振等性能要求,一般需要将橡胶材料与金属、特种塑料或复合材料进行结合,异质材料间的结合力尤为关键,需通过界面活化技术实现异质材料之间的高强度粘合,确保轴承产品的功能性和使用安全性。

(4)工作面的平整度和粗糙度对摩擦特性有较大影响,需从橡胶材料和工艺制造角度实现工作面的光洁平整。

(5)水润滑轴承摩擦噪声的产生与轴承结构、材料、加载特性及运行工况等因素有关,需对摩擦机理进行深入研究,从源头上避免和降低噪声。

——纪念上山下乡48周年