一种基于提高安全生产水平的放电棒设计

方文田 ,李斯琳

(1. 广东电网有限责任公司揭阳供电局,广东 揭阳 522000;2. 广东理工学院,广东 肇庆 526000)

电力一次设备中含有较多电容型设备,例如高压套管、电容器以及电容式电压互感器等。某些非电容型设备由于其复杂的结构与硕大体积,使得其内部亦存在杂散电容,如油浸式变压器、金属氧化物避雷器以及电磁式互感器等。由于电容的存在,设备在切除电源后必然存在能量,威胁设备维护人员的安全。因此电力生产中,在对设备进行停电检修、试验时,首先须对满足检修条件的设备进行放电以消除设备残留电荷[1]。

由于现有的放电棒无放电指示功能,缺乏对放电过程的直观感知,增加了检修、试验人员的触电风险[2-3]。另外,现有放电棒无接地自检功能,使用人员须使用万用表测量放电棒接地效果[4]。当工作任务繁重时,容易忽略这个过程,导致作业存在风险。在强调安全生产的背景下,对设备实行有效、可靠的放电对提高安全生产水平具有重要意义。为了实现放电棒的接地自检功能与放电指示功能,本文提出一种放电棒辅助检测装置设计方法。该方法的优点在于无须改变接地线及放电棒的原有结构。所设计的辅助检测装置可灵活安装、拆卸,推广应用前景较好。

1 容性设备放电过程等效模型

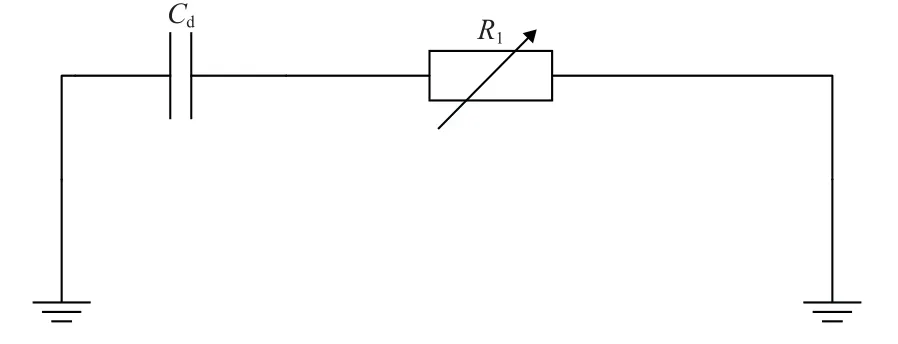

对设备的放电过程一般有两步,首先是先经高阻放电,然后再直接放电。先经高阻放电的目的在于限制放电冲击电流,避免对设备造成损害[5-6]。放电过程如图1 所示模型等效。

图1 容性设备放电过程等效电路

图1 中,Cd代表被放电的设备;R1代表放电电阻,该电阻设置为可调电阻的含义是代表了2 个放电阶段,即经高阻放电与直接放电。根据换路定则,放电开始时,Cd的初始电压为设备残留电压,通常取设备电压计算。因此,根据KVL 有:

式中:uCd为设备的残留电压。根据换路定理,换路前后电容电压保持不变,设放电前残留电压为u0,则可解得式(1)微分方程的解为:

式(2)表示的是设备残留电压uCd与放电时间的关系,因此,放电电流i为:

根据式(2)可知,设备的残留电压uCd与残留电压初值、设备电容大小以及放电电阻大小均有关系,残留电压随时间呈指数下降的趋势。工程上,我们采用RC 的乘积来表示时间常数τ,因它表征着放电时间的长短。一般放电棒的放电电阻为几十MΩ 到几百MΩ,而设备电容则存在较大差异,因此不同设备的放电时间不一样,在生产中难以统一放电时间的标准。

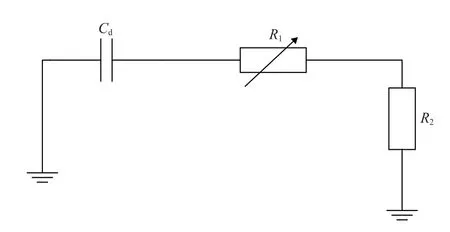

当放电棒的接地端接触不良时,可等效在放电回路中串入一个大电阻R2,如图2 所示。

图2 接地失效放电模型

这时,式(2)可变为:

由式(4)可见当接地不良时将直接影响放电的进程,放电时间随R2的增大而增加。当接地失效也就是R2为无穷大时,设备残留电压将永远保持为U0也就是放电失效。

综上所述,鉴于设备放电的复杂性与必要性,保证接地效果以及实现对放电过程的跟踪,对放电作业的有效进行具有重要的价值,也能极大地降低设备修试人员的触电风险。

2 具备接地自检与放电指示的辅助装置设计

2.1 放电指示功能

为了保证接地线的完整性,本文采用穿心式霍尔电流传感器测量放电电流。根据式(4)可知放电电流随时间指数性下降。

放电过程可视化实现方式,可采用指示灯,红、黄、绿3 种颜色指示灯,对应放电过程3 个阶段。阶段1,经高阻放电完毕前,指示灯为红色,表示设备未经高阻放电完毕;阶段2,当放电时间t=5τ 时,设备电压下降为放电前的0.6%,此时可认为经高阻放电完毕,指示灯变为黄色;阶段3,直接放电完毕后,即整个放电过程完毕,根据式(2),直接放电过程可认为放电电阻R1= 0,放电时间t极短就可使设备电压uCd直接放电完毕。

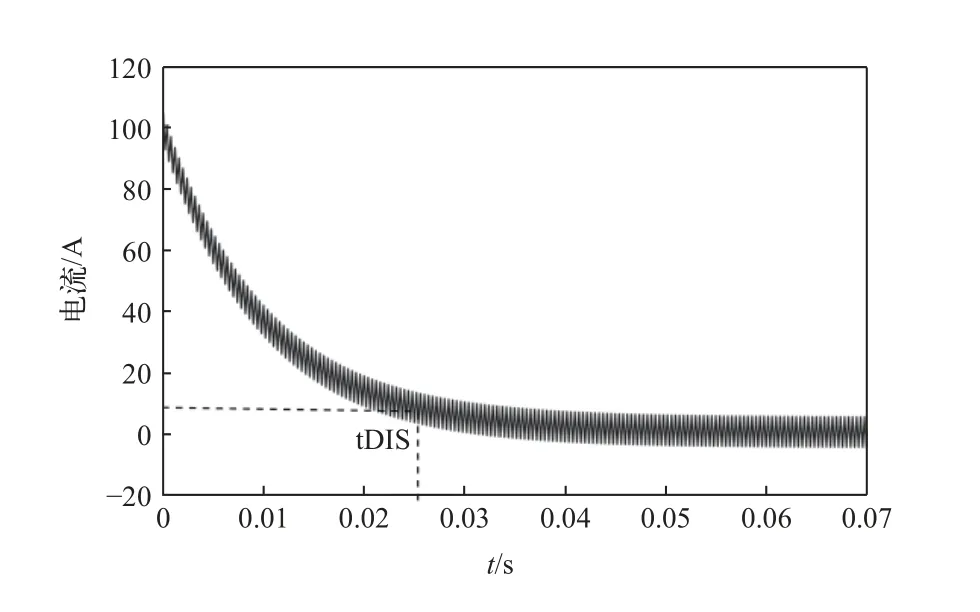

在阶段2 中,由于传感器精度与工作环境问题,避免不了存在干扰信号。如图3 所示,由于干扰信号的存在,当放电至时间tDIS后,设备电压和放电电流减少,电压和电流信号被干扰信号覆盖,装置难以直接检测设备电压和放电电流,因而无法计算获得放电完毕时间tR。因此,须要建立数学模型,求解获取放电完毕时间tR。由于干扰信号和设备测量误差的存在,须建立的数学模型较为复杂,难以求解得到所需结果,因此须要简化模型。根据工程经验,在设备放电初期,放电电流I远大于设备干扰电流ΔI,鉴于此,在放电初期可忽略设备干扰电流的存在,建立设备放电初期数学模型,简化模型求解过程,模型建立及求解、误差分析如下:

图3 设备电压变化图

获取时间t1,t2,以及对应的电流I1,I2,根据式(3),建立二元齐次非线性方程简化模型,用式(5)表示。

并求解得放电时间常数τ,则放电完毕时间如式(6)所示。

以上是忽略干扰电流,求得的结果,实际中,由于干扰电流存在,即实际电流为放电电流与干扰电流的叠加,导致求解结果存在误差。根据式(3),建立二元齐次非线性方程实际模型如式(10)所示。

求解可得放电时间常数为:

则放电结束时间为:

简化模型与实际模型的误差百分比为:

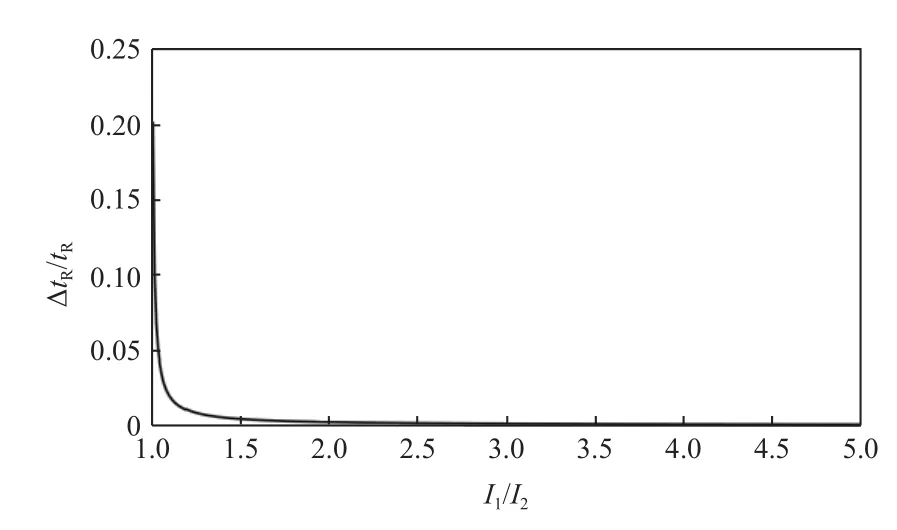

从上述结果可以看出,误差与放电电流有关,根据图3 放电过程以及式(10)绘制误差曲线如图4 所示。从图4 可以看出,误差随放电电流前后比值单调递减,根据经验,设备放电电流在放电初期衰减很快,即放电电流前后比值较大,通常大于1.5,此时误差小于0.05,符合工程上对于误差的要求。因此,在放电初期采样电流信号,设定合适的步长,可以用简化模型替代实际模型求解放电完毕时间tR,简化了计算过程。

图4 放电电流与误差关系图

装置包括电流检测模块、时间记录模块、放电计算模块、时间判断模块、放电指示模块,可视化放电过程实现步骤如下:

(1)放电棒高阻放电头触碰设备,电流检测模块检测磁通量变化,获取初始电流I0=U0/R,此时视为高阻放电开始,时间记录模块记录时间t0= 0,放电指示模块驱动指示灯,指示灯变红;

(2)电流检测模块以Δt为步长,获取电流I1,时间记录模块记录时间t1=t0+ Δt,获取电流I2,时间记录模块记录时间t2=t1+ Δt,放电计算模块计算得到高阻放电完毕时间tR;

(3)时间判断模块根据时间记录模块获取的时间有

判断tk+1是否大于tR;若结果为是,则放电指示模块驱动指示灯,指示灯由红变黄,设备经高阻放电完毕,时间记录模块暂停工作;

(4)移开高阻放电头,将直接放电头触碰设备,电流检测模块检测磁通量变化,时间记录模块记录时间t0= 0,此时视为直接放电开始;

(5)时间记录模块根据式(11)记录时间,并继续判断tk+1是否大于tR,若结果为否,则继续循环执行采样-判断。若结果为是,则放电指示模块驱动指示灯,指示灯由黄变绿,设备直接放电完毕,装置停止工作。

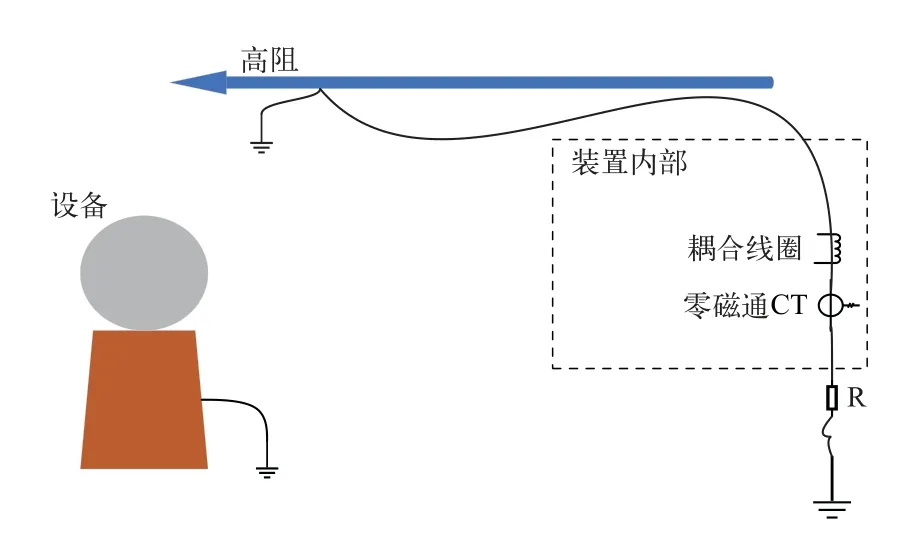

2.2 接地自检功能

接地自检功能如图5 所示,放电棒接地端可等效为接地电阻R,当接地良好时,可认为电阻R= 0,当接地不良时,可认为R≫0 ,自检时,用放电棒直接放电头触碰另一接地点,形成接地回路,自检回路包含接地回路、耦合线圈、霍尔电流互感器。

图5 放电棒原理图

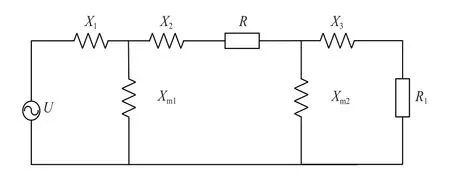

接地自检原理如图6 所示,在一次侧,即耦合线圈施加交流信号U,在二次侧,即接地回路感应产生交流信号,电流互感器检测获得交流信号,可等效为变压器T 型等效电路如图6 所示。

图6 通路自检等效电路

图6中,X1为耦合线圈漏抗;X2为接地回路漏抗;R为接地回路电阻;X3为电流传感器漏抗;Xm1、Xm2为励磁阻抗;R1为电流互感器采样电阻;根据变压器T 型等效电路原理X1、X2、X3≪Xm1和Xm2,得到自检电流Is为:

由式(12)可知,当其他参数固定的情况下,接地电阻大小R决定了自检电流Is的大小。因此可根据自检电流Is的大小实现接地良好与否的判断。

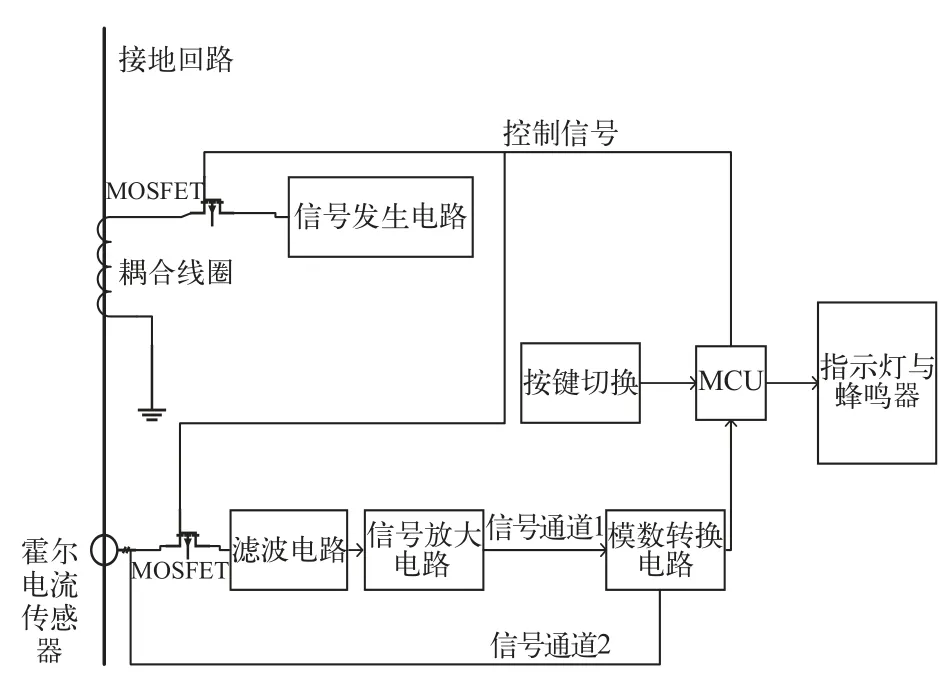

3 硬件设计方案

如图7 所示,耦合线圈与霍尔电流传感器均采用钳式设计,方便使用时直接钳在放电棒的接地线上[7]。除了接地回路属于放电棒,其他的电路设计均处于一个装置内。主要涉及的电路分别由MCU(微型控制单元),滤波电路,信号放大电路,按键输入电路,信号发生电路,控制电路等。

图7 装置原理图

工作时,首先通过按键切换工作模式。总共有两个模式分别为接地自检模式与放电指示模式。当选择接地自检模式时,MCU 输出控制信号控制MOSFET 导通。然后信号发生电路将向回路注入高频信号,信号经过滤波、放大电路后经信号通道1输入到模数转换电路中,最后转换成数字信号传输到MCU,MCU 通过读取判断信号的强弱判定接地效果的好坏。

当按键切换到放电模式时,MCU 控制MOSFET断开,保护滤波电路与信号发生电路不受放电电流冲击。放电电流信号将经过信号通道2 输入到模数转换电路。最后MCU 根据本文2.1 小节所诉算法算出放电时间,通过控制指示灯与蜂鸣器指导工作人员放电。

4 结束语

为提高电力生产安全水平,本文提出了一种具备接地自检功能的放电棒设计方法,从而保证高压容性设备放电过程中,既消除了残余电荷对操作人员的威胁,又保护了设备免受大电流冲击。通过理论计算与仿真设计,证明了该方法的有效性,最终成功开发出了实物。该设计方法对提高电力安全生产水平具有重要价值,同时也具有较强的推广价值。