掘进机行走机构关键件应力分析及改进

摘要:现代重型掘进机拥有高效、高产的特点,在不同的矿山采掘作业中起到重要的作用。在实际应用中,掘进机履带行走机构支撑着整个掘进机的运行,整机在改变方向或受瞬时冲击时,各部件会受到很大的压力和扭矩作用,容易发生变形或部件损坏的情况。文章以100 t重掘进机为研究对象,对履带行走机构进行受力分析,结合行走机构在煤矿采煤作业过程中存在的实际问题,着重描述履带导向架、履带板、支重轮的破坏情况,进行建模和应力分析,提出改进方案,使履带行走机构在承受巨大载荷时能始终保持稳定,从而提高整机的性能和可靠性,满足不断变化的工程需求。

关键词:重型掘进机; 履带行走机构; 应力分析

中图分类号:TD421.5 文献标识码:A 文章编号:1674-0688(2023)05-0083-04

0 引言

现代重型掘进机作为一种重要的矿山采掘设备,广泛应用于煤矿采煤作业、金属矿山采矿作业、隧道掘进、煤矿煤层气开采作业等场合,可以实现高效的采掘作业,迅速提高开采效率,降低劳动力成本和运行成本。重型掘进机具有吨位大、整机结构复杂、控制系统多样化、截割功率大等特点。随着机械制造技术的不断进步,重型掘进机的应用领域不断扩大。在实际应用中,掘进机履带行走机构支撑着整个掘进机,整机在改变方向或受瞬时冲击时,各部件会受到很大的压力和扭矩作用,容易发生变形或部件遭受损害,机器故障率和不稳定性随之增大,尤其是履带行走机构所受的载荷和振动会对机器结构产生较大影响,进而影响机器性能和使用寿命[1]。基于此,需要改进重型掘进机的结构,以提高整机性能。本文以100 t重掘进机为研究对象,从履带行走机构的受力分析入手,结合行走机构在煤矿采煤作业运行过程中存在的问题进行有限元分析,根据分析结果进行相应的调整和改进,使履带行走机构在承受巨大载荷时能始终保持稳定,进而提高整机的性能和可靠性,延长设备的使用寿命。本研究可以为今后的产品开发提供理论和实践参考。

1 履带行走机构的工作原理与力学性能

1.1 履带行走机构的工作原理

重型掘进机行走机构为履带式,主要由机架、履带链、轮轴、驱动轮、从动轮、轮轴承、马达减速器、护板、导向张紧装置、支重轮组等构成。其中,驱动轮和从动轮通过轮轴连接,轮轴承安装在车体上,保证轮轴旋转和承受重力。履带通过压在驱动轮和从动轮之间的橡胶垫片或金属链条传递动力。

掘进机行驶时,发动机通过传动系统将动力传递到驱动轮,驱动轮旋转带动履带运动。从动轮在履带的支持下运动,驱使车辆前进或转弯。整个系统中的各个部件相互协作,使掘进机能够在不同的地形和环境中行驶。

1.2 履带行走机构的力学特性

履带行走机构的力学特性主要包括载荷分布、应力分布、变形及振动等[2-3]。

(1)载荷分布。履带行走机构所受载荷主要来自地面反作用力、负荷物重力、车身惯性力等。其中,地面反作用力是最主要的载荷来源,反作用力的大小与地形、地面黏度等因素有关。在实际应用中,由于地形变化和行驶状态的不同,所以履带行走机构所受载荷也会发生变化。

(2)应力。分布履带行走机构的应力主要来自载荷作用,其分布形式与载荷分布有关。通常,履带的应力分布呈现出“上凸下平”的形态,链轮和驱动轮的应力分布呈现出“上平下凸”的形态,托带轮和支撑轮的应力分布呈现出“上平下凹”的形态。由于履带行走机构的结构比较复杂,其应力分布也较为复杂,所以需要根据实际情况进行详细分析。

(3)变形。由于履带行走机构所受载荷不同,其结构会产生一定的变形。一般来说,履带的变形主要包括横向变形和纵向变形,链轮和驱动轮的变形主要包括径向变形和周向变形。变形会影响履带行走机构的性能和使用壽命。

(4)振动。在行驶过程中,履带行走机构会产生一定的振动。造成振动的原因包括地面不平、载荷变化、结构松动等,振动会对履带行走机构的性能和使用寿命产生影响。振动的要素包括频率、振幅、加速度等,需要通过实验或数值模拟进行测量和分析。

在实际运行过程中,重型掘进机整机前进和支撑主要依靠履带行走机构完成,因此行走机构各部件受到很大的外力作用。机架与导向张紧装置接触处、履带板、支重轮承受外界重载时会出现严重变形。因此,本文着重从履带导向架、履带板、支重轮的角度进行分析、改进。

2 履带导向架的改进

2.1 履带导向架破坏描述

重型掘进机履带导向架的主要作用是支撑和导向,保证重型机械设备正常行驶。掘进机在运行过程中,受复杂环境的影响,履带架会受到各种各样的冲击,如突然停车、履带陷入泥坑、左右回转等,使导向架受到很大的冲力,最终导致变形或者焊缝开裂等。为保证降低导向架连接板与履带架上侧板焊接处发生开裂的风险,现对该处零部件建模并进行应力分析。

2.2 履带导向架建模及应力分析

进行应力分析首先需要确定履带导向架的受力情况。在正常使用情况下、履带导向架主要受到3个方向的载荷:向下的重力、向前的推进力和地形起伏产生的地形反力。确定受力情况后,对履带导向架进行有限元分析,通过模拟计算出导向架在各个方向受力时的应力分布。分析时需要考虑导向架的材料特性、几何形状、载荷大小等因素,进而判断导向架是否满足强度要求。针对分析结果,需要进行相应的调整和改进,使导向架在承受巨大载荷时能始终保持稳定。同时,在实际使用过程中,需要对导向架进行定期检查和维护,及时发现并修复其可能存在的故障和缺陷。

对履带架建模时,由于履带架整件装配复杂,部分过度圆弧处倒角过小,无法进行网格划分,因此需要简化模型,取履带架中导向架及部分履带架进行网格划分,具体建模过程如下[4-5]:①中间履带架界面处整体施加约束力。②导向架上前端施加力约50 t,即490 kN。③选取研究对象的材料为Q345;网格划分整体大小为1.3 mm。④进行应力应变仿真计算。最大受力点应力云图如图1所示。

通过受力分析得出最大受力点在箭头所示部位,最大受力为845.7 MPa,超出了所用材料之间的焊接强度,故需要改进。

2.3 履带导向架改进方案

为了降低图1中最大受力点应力值,经过多方讨论后形成3种方案。第一种是在导向架两侧上下各加1块加强筋;第二种是在导向架立板内部加2块加强筋;第三种是导向架上斜面与履带架上中板形成一个整体。现就3种方案做出应力对比分析。

(1)第一种方案:将图2箭头所示的斜板由30 mm加厚到40 mm,建模过程可参照上述步骤进行。经应力分析得出,焊接处应力为618 MPa,应力值较大。

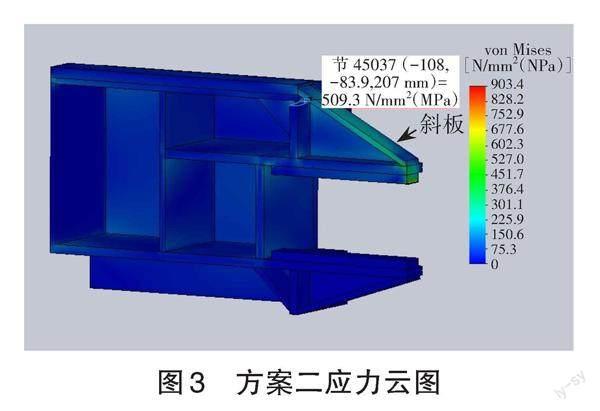

(2)第二种方案:将图3箭头所示的斜板由40 mm加厚到60 mm,经过受力分析,在应力云图上可知,焊接处应力值为509 MPa,其值小于第一种方案。

(3)第三种方案:直接将上斜板腔体变为实体,如图4箭头所示。由图4可知,焊接处应力值仅为89.9 MPa,说明第三种方案较前两种方案更可靠,因此将其应用于实际中。实践证明:此方案起到了很好的效果,焊缝开裂没有再出现。

3 履带板的改进

3.1 履带板破坏描述

重型掘进机履带板通常承受高强度和高压力,因此要求具有高强度、高耐磨、高可靠性等特性,但在长期使用过程中,受各种因素的影响,可能会发生以下几种破坏现象。

(1) 履带板断裂破坏。履带板断裂破坏是由于履带板本身的缺陷或在运输过程中受到冲击导致。履带板的缺陷包括板材过薄、材料质量不好和制造过程存在裂纹等。当履带板受到超过其承载范围的载荷时,就会出现断裂现象。

(2)履带板的拉伸破坏。破坏产生的原因是履带板所受的拉力超过了承受范围。当设备长时间运转,特别是在重载状态下,履带板的拉伸强度逐渐下降,最终导致拉伸破坏。

(3)履带板的疲劳破坏。此类破坏是由于履带板在长期的使用過程中不断承受重载和振动造成的。疲劳破坏是逐渐发生的,最终将导致履带板报废。

履带板作为与地面直接接触的部件,由于长时间与地面岩石摩擦并受到整机直接挤压,容易磨损、变形,导致履带链与链轮脱链而停机。

3.2 履带板建模及应力分析

实际应用中,出现了履带板销轴脱出,履带面不平整、弯曲等现象,因此对其进行应力分析对保证设备的稳定运行具有重要意义。为了找出履带板变形的原因,需要建立虚拟模型分析其应力,建模过程如下:①应力分析过程中在右端销轴孔内壁施加约束力。②履带板材料选择铸造合金,材料的屈服强度为241.3 MPa。③在左端面中部施加的外力载荷为50 t;由于部件较小,网格划分适当变小,为1.08 mm。

最后运行结果,得到应力云图如图5所示。在静载荷的作用下,屈服应力为241.3 MPa,最大应力值为399.5 MPa。由此可知,设计强度不够导致了履带板变形或履带链子拖链,需要进一步改进。

3.3 履带板改进方法及验证

为了更好地提高履带板的耐用度,需要从材料和外形着手设计履带板。经多方调研最终履带板材料定为42CrMo,其屈服强度为930 MPa。由图5可知,最大应力处出现在履带板前端部,因此在重新设计时,考虑利用外加的履带板粼刺把前后端部位互相牵引在一起,使两个方向的受力分散在两个端部。重新设计后的履带板应力分析如图6所示,新履带板的最大应力值为610 MPa,材料的屈服值为930 MPa。因此,改进后的履带板性能满足强度设计要求,并在实际环境中得到了检验。

4 支重轮的改进

4.1 支重轮的破坏描述

支重轮在履带架和履带链之间起到桥梁作用,配合履带使整机向前运动。在工作中,支重轮会承受较大的压力、载荷和振动,因此使用过程容易发生破坏,破坏的类型有以下几种:①轮罩裂纹。由于持续的振动和负荷,支重轮的轮罩产生裂纹,导致其失效。②异常磨损。支重轮偏心或结构不合理等可能导致支重轮异常磨损,影响运转。③传动装置破坏。过度载荷可能导致传动装置破坏或失效,需更换设备或进行维修。

4.2 支重轮建模及应力分析

通常,支重轮体与轴之间的设计方式是轴较短而支重轮体较长,此种设计方式的缺陷是当支重轮两侧受到整机压力时,轴端在轮体内容易产生应力集中的现象,进而发生轴变形,导致密封件瞬间损坏,造成润滑不足而使整个支重轮报废。通过分析发现,采用支重轮轴两端直接受力,轮体以滚动力的形式,这种设计的特点是支重轮承受压力大,密封圈不受轴或轮体干扰。现建立简易模型进行应力分析:①应力分析时,由于左右端底部固定在支重轮座上,因此该部位可添加约束力。②支重轮材料选定为42CrMo,材料的屈服强度为930 MPa,与履带板材料相同。③为更真实地接近实际接触,支重轮与履带板接触面可切出适当宽度的平面,该平面宽度设定为2 mm;在此面上施加95/2 t的外载荷力;由于部件比较规则,可适当把网格增大,设定为1.44 mm,同时能节省PC机的内部运算存储空间。

得到支重轮应力云图如图7所示。由图7可知,支重轮最大应力处为407 MPa,在静载荷作用下远远小于材料的屈服强度,符合设计要求。

5 结论

本文以100 t重掘进机为研究对象,采用有限元分析的方法,对履带行走机构存在的实际问题进行分析,得到以下结论:①履带导向架上斜面与履带架上中板形成一个整体后,在受力点根部的最大受力仅为89.9 MPa,远小于所用材料之间的焊接强度,可靠性大大提高。②将履带板的材料为改变42CrMo,并利用外加的履带板履刺把前后端部互相牵引在一起。经过应力分析,最大应力值为610 MPa,材料的屈服值为930 MPa,提高了履带板的耐用度。③采用支重轮轴两端直接受力的方式,通过应力分析,最大应力为407 MPa,在静载荷作用下远远小于材料的屈服强度,提高了支重轮的可靠性。结合模拟分析后投产到实际应用工况当中,获得良好的效果。

6 参考文献

[1]董晓威,潘长辉.掘进机履带架行走部的设计研究[J].煤矿机械,2012,33(8):11-13.

[2]赵少磊,雷扬,李瑞斌.履带式自走式农业机械车轮式和履带式行走机构的比较研究[J].农业机械学报,2013,44(2):204-209.

[3]杨光,杨华.基于有限元的履带行走机构动力学特性分析[J].机械工程学报,2010,46(11):193-199.

[4]成大先.机械设计手册[M].第5版.北京:化学工业出版社,2009.

[5]王学成.EBH315掘进机的静态稳定性分析[J].煤矿机械,2011,32(12):102-103.

*山西省自由探索青年基金资助项目“基于多源信息融合的掘锚一体经济截割模型研究”(202103021223462)。

【作者简介】杨莎莎,女,山西晋城人,硕士,任职于山西工程职业学院,工程师,研究方向:工程机械设计。

【引用本文】杨莎莎.掘进机行走机构关键件应力分析及改进[J].企业科技与发展,2023(5):83-86.