大型磨机齿轮罩结构优化与风载分析

周 洁,赵 魏,王春红,刘 洋

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2智能矿山重型装备全国重点实验室 河南洛阳 471039

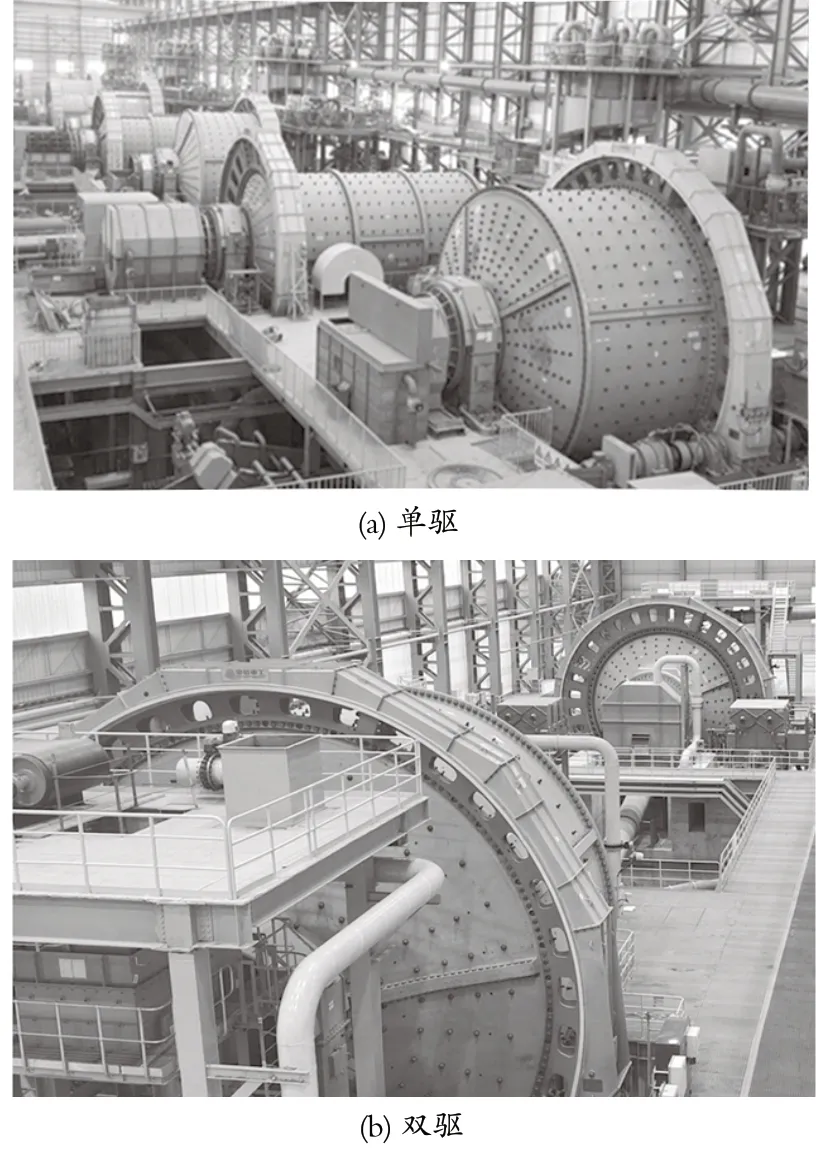

随着磨机规格的大型化,磨机直径和功率逐步增加,安装在磨机筒体上的开式齿轮直径也随之增大,目前国内已经投入运行的φ11 m 半自磨机的开式齿轮外径可达φ13.6 m[1]。齿轮罩的设计既要从安全角度考虑,对旋转的开式齿轮进行保护,也要为开式齿轮提供清洁的运行环境,防尘防雨。

国外的矿山多为露天开采,矿物磨机裸露地安装在室外,有些现场风力较大,如果齿轮罩的强度和刚度不足,会影响磨机开式齿轮的安全运行,带来安全隐患。国内外齿轮罩的研究多数为中小型磨机和回转窑密封结构方面的研究[2],未见大型磨机齿轮罩刚度方面的研究。随着国内磨机大型化发展,中信重工自主研发设计的大型磨机在设计和使用过程中不断迭代优化,得到了国内外客户的认可。笔者以大型磨机齿轮罩结构刚度的优化为研究对象,对优化前后的结构建模、整体结构刚度以及优化后在风载条件下的强度和刚度进行了分析。

1 大型磨机齿轮罩结构优化

磨机齿轮罩属于薄壁焊接件结构,通常分成多段,每段由法兰和螺栓连接件把合而成,常用的齿轮罩结构如图1 所示。随着直径的增加,其刚度和强度随之降低,部分现场出现因刚度不足产生振颤的问题,需要在现场增加圆钢支撑加固,如图2 所示。

图1 双驱磨机齿轮罩三维模型Fig.1 3D model of gear cover for dual-drive mill

图2 现场增加钢管支撑的齿轮罩Fig.2 Gear cover with pipe support added on site

1.1 提高齿轮罩支撑点的位置

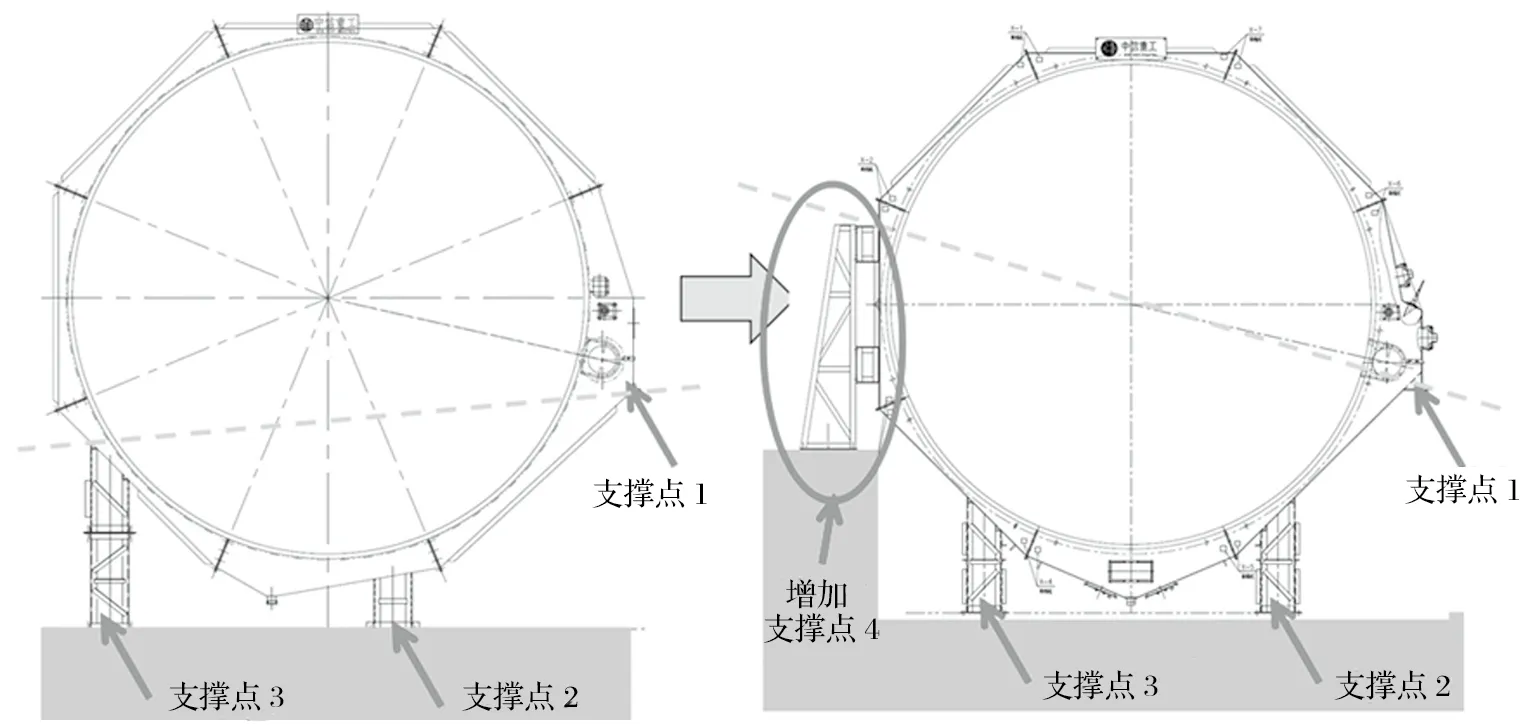

受磨机结构限制,齿轮罩在基础上的支撑点位置偏少,且均位于齿轮罩水平中心线以下,因此齿轮罩上部容易引起晃动。对于单驱磨机,在对称中心线位置附近增加支撑点 4 (见图3),使齿轮罩整体支撑点连线位置提高,超过磨机的中心线,能有效改善齿轮罩的整体刚度。

图3 磨机齿轮罩支撑位置改进示意Fig.3 Improvement of support position of mill gear cover

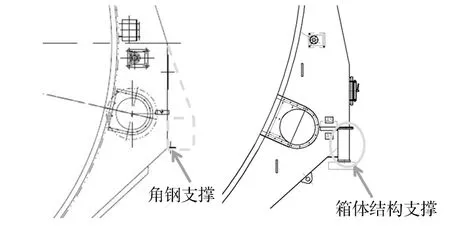

1.2 改进齿轮罩与地基接触点刚度

优化前的齿轮罩与小齿轮轴组底板之间,采用角钢和螺栓连接,连接点接触面较小。此处的支撑是齿轮罩上部的主要支撑点,将角钢优化为箱体焊接结构,能有效提高其接触面积和刚度 (见图4)。

图4 磨机齿轮罩接触点刚度改进示意Fig.4 Improvement of contact point stiffness of mill gear cover

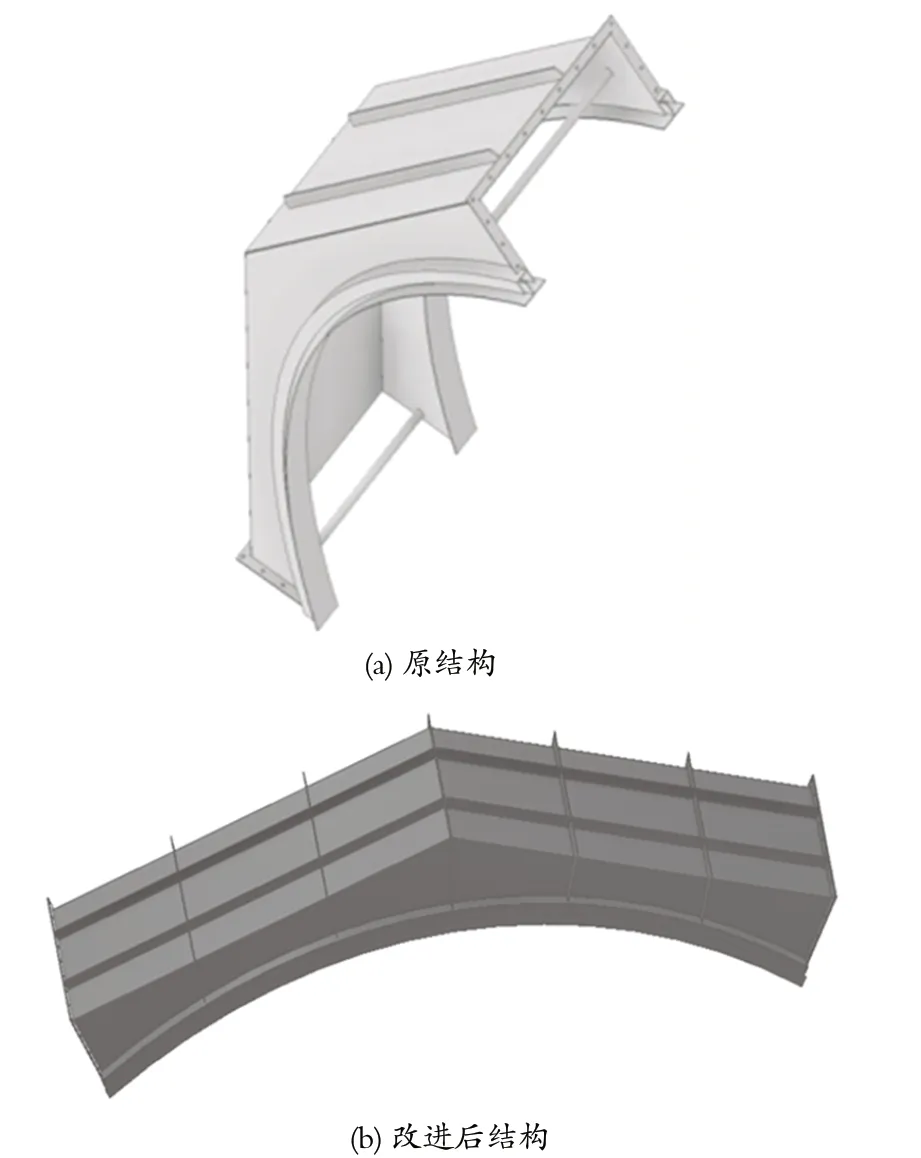

1.3 减少齿轮罩上部质量并提高刚度

将上半部分齿轮罩壁厚适当减薄,使其自重降低。优化顶部的竖肋,延伸至两端连接法兰,增加 U 形横肋,侧面横肋延伸至密封环处,整体形成“井”字框架结构,从而提高上半部分齿轮罩的刚度 (见图5)。

图5 齿轮罩上部优化结构示意Fig.5 Diagram of optimized structure for upper part of gear cover

1.4 双驱磨机齿轮罩结构刚度的优化

对于双驱磨机,大齿轮两侧都有小齿轮轴组,齿轮罩结构受限,不能在其左右任何一侧增加靠近水平中心线的支撑架体,只能增加小齿轮轴组处支撑箱体的面积,增加加强肋,从而增强支撑箱体的刚度。为避免“头重脚轻”的现象,通过不同厚度的钢板组合,减轻上部罩体的质量,加强支撑部位罩体的厚度,实现整体结构刚度的优化。齿轮罩罩体厚度的具体配置如图6 和表1 所示。

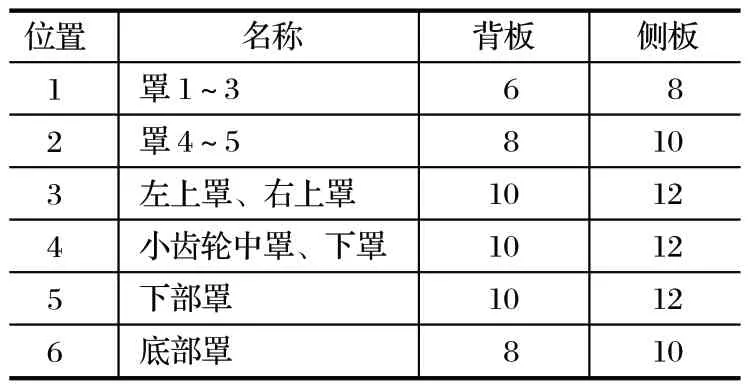

表1 齿轮罩罩体材料规格配置Tab.1 Material specifications and configuration of gear cover body mm

图6 双驱磨机齿轮罩优化结构示意Fig.6 Diagram of optimized structure for gear cover of dual-drive mill

2 大型双驱磨机齿轮罩刚度分析计算

2.1 齿轮罩有限元模型的建立

根据上述优化内容,建立φ11.0 m×5.4 m 半自磨机齿轮罩的三维模型,齿轮罩主体材料为 Q235A,杨氏模量为 206 GPa,泊松比为 0.29,屈服强度 ≥235 MPa。

2.2 模型边界条件的简化及设置

所有钢板和型钢采用片体进行几何建模,保证各个法兰连接位置精确,齿轮罩内部圆管支撑、齿轮罩下部支架角钢按线处理,后续有限元模型中按 1D 梁单元进行建模,赋予其相关截面属性,齿轮罩内趴焊角钢仍按片体处理。忽略所有小孔、小倒角、小圆角和焊缝等细节特征,所有螺栓连接位置认为连成一体;假定材料变形是在弹性范围内,忽略材料的各向异性;不考虑焊缝处材质的变化,假定焊缝材料与母材相同。

模态分析时,在质量分布确定的情况下,小齿轮下罩局部和基础连接处的面施加固定约束,下部罩支腿施加固定约束。

2.3 网格的划分

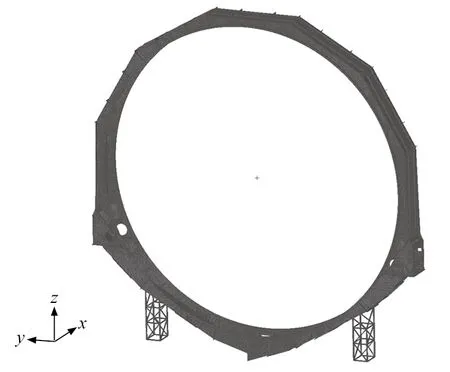

采用四节点四边形、三节点三角形、梁单元等进行划分,单元数量为 79 615 个,节点数量为 78 901 个 (见图7)。

图7 齿轮罩的有限元模型Fig.7 Finite element model of gear cover

2.4 分析结果

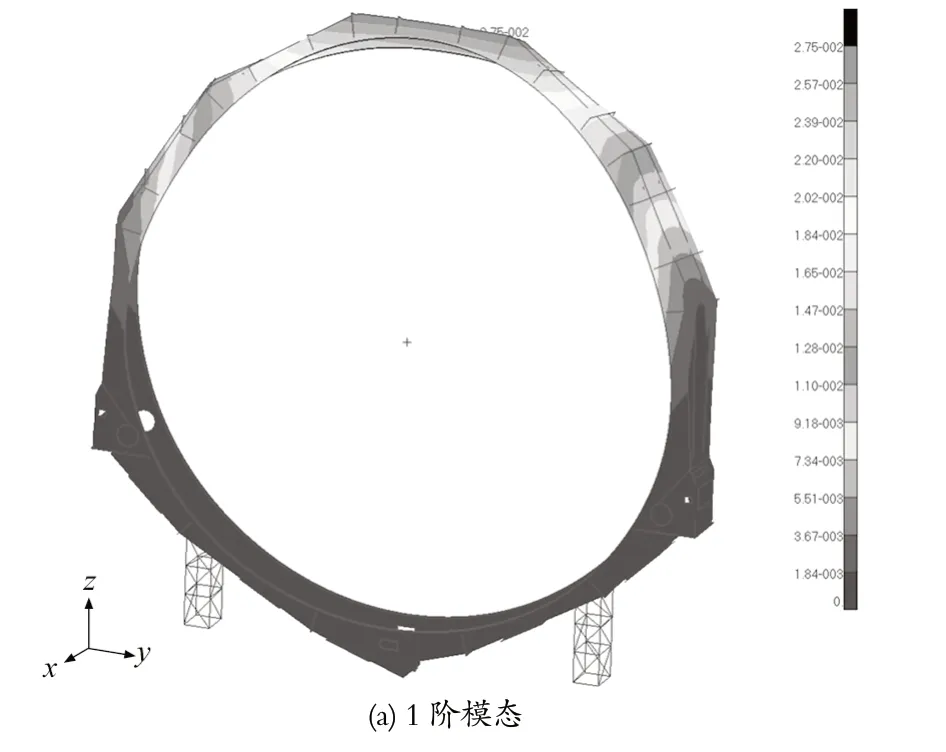

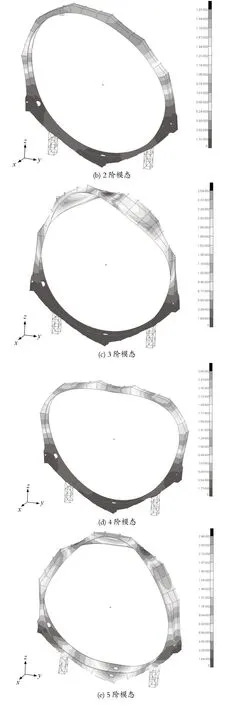

由于低阶模态对结构的影响比高阶大,有限元分析仅给出齿轮罩的前 6 阶固有频率,如表2 所列。图8 所示为齿轮罩的前 6 阶振型。

图8 优化后齿轮罩的前 6 阶振型Fig.8 First six vibration modes of gear cover after optimization

2.5 优化前后对比

图9 所示为齿轮罩优化前的前 6 阶振型,表3 所列为齿轮罩优化前后固有频率对比。通过对比可以看出,优化后的第 1~4 阶固有频率较优化前有所上升,涨幅均超过 14.85%;第 5、6 阶固有频率有所下降,主要是由于两次建模的模型局部差异所致。由于齿轮罩的刚度随着固有频率的增加而增加[3],可知齿轮罩结构优化后,其刚度得到了提高。

表3 齿轮罩优化前后固有频率对比Tab.3 Comparison of natural frequencies before and after gear cover optimization

图9 优化前齿轮罩的前 6 阶振型Fig.9 First six vibration modes of gear cover before optimization

3 磨机齿轮罩风载分析计算

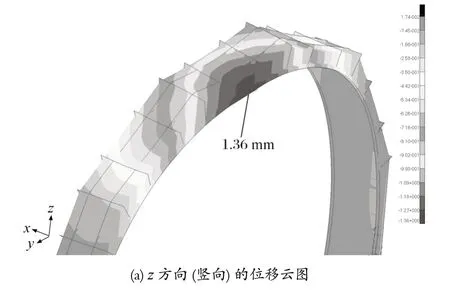

高耸结构设计需重点考虑风载荷影响[4]。在 5~9 级风载荷和重力作用下,对齿轮罩结构进行有限元强度与刚度分析。因齿轮罩是对称结构,按照齿轮罩的 1/2 有限元模型建模,采用十节点四面体单元对模型进行网格划分,模型的单元总数为 212 437 个,节点总数为 426 446 个。边界条件的设定,除考虑 2.2 所述边界条件的简化外,风向按照齿轮罩的轴向方向加载,风压取每一级风的最大值。经过 FEA 分析,齿轮罩在 5 级风 (风压为 71.6 N/m2) 下变形及应力分析结果如图10、11 所示。

图11 5 级风条件下齿轮罩应力云图Fig.11 Contour of gear cover under 5-level wind condition

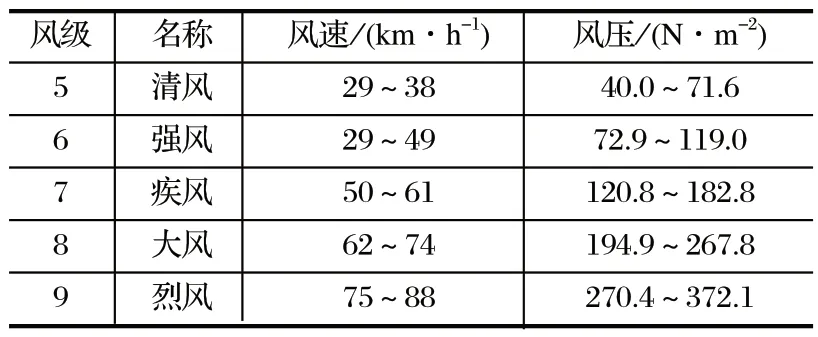

风级、风速、风压的对照如表4 所列。在齿轮罩迎风面加载 5~9 级风的风压最大值,FEA 分析齿轮罩的等效应力值与变形值如表5 所列。在 9 级烈风条件下,齿轮罩等效应力最大值为 22.09 MPa,满足强度要求。齿轮罩竖直方向最大位移量为 2.21 mm,轴向最大位移量为 4.84 mm,远远小于预留的安全距离,满足刚度设计要求。

表4 风级、风速、风压对照Tab.4 Comparison of wind level,wind speed and wind pressure

表5 不同风级齿轮罩的等效应力与变形Tab.5 Equivalent stress and deformation of gear cover under different wind levels

4 实际应用

某项目中使用多台半自磨机,其中,φ8.8 m×4.8 m 半自磨机的齿轮罩直径约为 12 m,φ11.0 m×5.4 m 半自磨机的齿轮罩直径约为 14 m,如图12 所示。通过齿轮罩支撑点位置和整体结构刚度的优化改进,经过近两年的实际应用,没有出现因齿轮罩刚度不足而产生振颤情况,满足大型磨机开式齿轮的正常运行工况。

图12 改进后的半自磨齿轮罩现场应用Fig.12 Field application of optimized SAG gear cover

5 结论

(1) 通过调整齿轮罩的支撑结构,改进齿轮罩本体的结构刚度,对改进前后齿轮罩模态进行有限元分析,齿轮罩第 1~4 阶固有频率提高均超过 14.85%,齿轮罩的刚度也随之得到了有效提高。针对特大型磨机露天使用的工况,对优化后的齿轮罩进行了风载有限元分析。在 9 级烈风 (风压为 372.1 N/m2) 的条件下,考虑齿轮罩的自重,齿轮罩的等效应力及变形均能满足强度和刚度的设计要求。

(2) 在实际制造和应用中,需考虑焊接应力释放对齿轮罩变形的影响。现场安装时,需调整分段齿轮罩连接,确保齿轮罩密封环间隙均匀,以满足设计要求。

(3) 由于齿轮罩在轴向的迎风面积最大,笔者仅对齿轮罩承受轴向风压的强度和刚度做了分析,后续对风场的模拟和齿轮罩风载响应有待进一步研究。