带压封堵专用管件制造和组装监检浅议

张新,俞国平

(1.江西省检验检测认证总院特种设备检验检测研究院新余检测分院;2.泰达长林管道科技(江西)股份有限公司,江西 新余 338000)

1 前言

管道带压封堵是指在维持管线正常输送介质、用户使用不受影响的情况下,对管道进行封堵以实现对管道进行维修、改造、改建、扩建(以下统称:维修)的一种技术。该技术具有安全可靠,方便实用,适用性广、经济高效的特点,近年来,在压力管道维修中得到越来越广泛的应用。

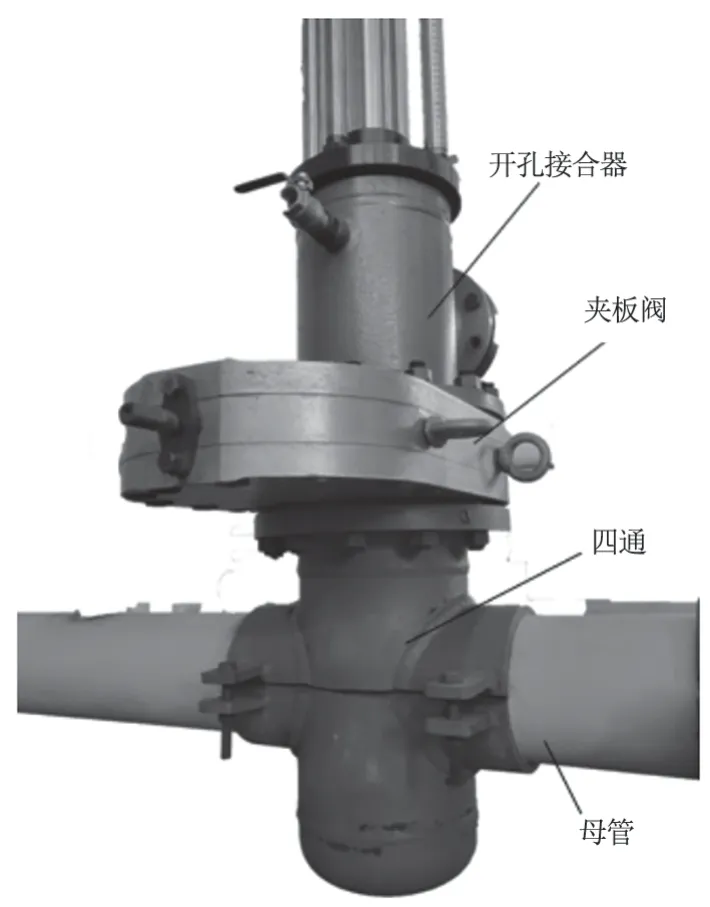

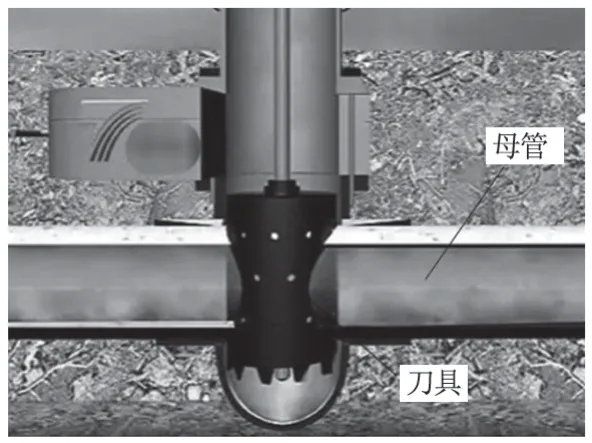

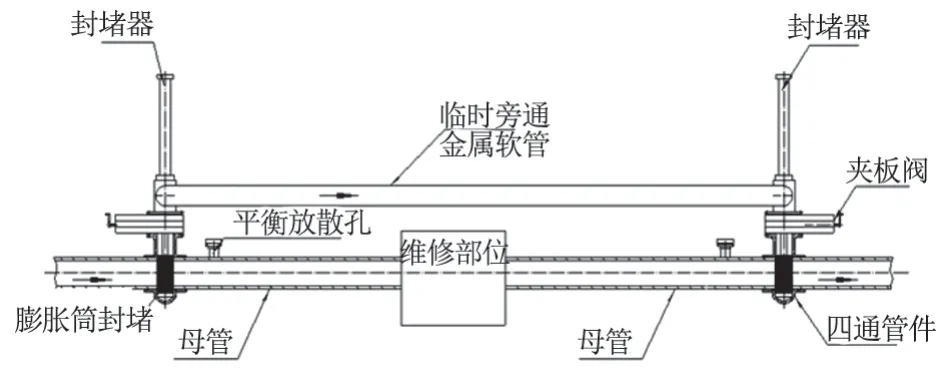

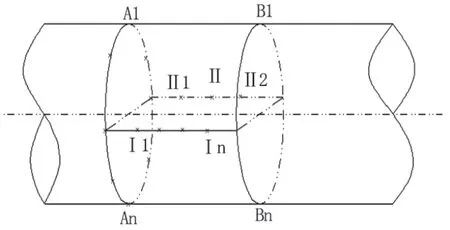

根据所维修管道规格、输送介质、运行参数的不同,管道带压封堵可选择不同的封堵工艺,如筒式封堵、塞式封堵、囊式封堵等,本文仅以筒式封堵为例进行讨论。筒式封堵的工作原理是:用上、下对开的四通专用管件(以下统称:四通)上下合抱并焊接在管道母管外壁上,将开孔装置安装在四通上部法兰上(见图1),并从四通内在母管上开一直径与母管外径相当、贯穿整个母管的孔(管道全被切断,四通代替了管道)(见图2),取出刀具将膨胀筒插入孔中,通过机械方式使膨胀筒膨胀,膨胀筒外壁的密封橡胶紧紧贴合在四通内壁和母管内断面上,从而达到封堵并改变介质流向的作用。在拟维修管段的上、下游分别对管道进行封堵,用临时管道或金属软管连接上、下游的封堵装置形成临时旁通管段,从而将施工管段从管线中隔离出来,实现不停机进行维修施工的目的(见图3)。

图1

图2

图3

封堵过程中,需要利用夹板阀、开孔结合器、封堵结合器等专用装置,完成开孔、封堵、永久堵塞等工序,并维持施工过程中的密封状态。施工结束后,撤去各装置,永久封闭四通,四通留在管道上并成为管道的一个承压部件。

由上可知,四通不是管道的“原装”组成件,而是因管道维修“新增”的组成件,其产品质量和封堵现场的组装质量对压力管道安全运行影响重大,相应的产品制造监督检验和封堵现场组装质量监督检验同样非常重要。

本文以四通为例,对管道带压封堵专用管件在制造监检中和封堵现场组装质量监检中,应注意的事项摘要做些讨论,对一般事项或安全技术规范明确规定的事项则简单略过,以期抛砖引玉,共同提高。

2 四通制造监督检验

实际工作中,四通等带压封堵专用管件的制造监检,在各地做法并不一致,不少是应购买方要求以委托监检的方式进行。

2.1 监检程序和依据

(1)监检程序包括“受理申请(委托)、监检准备、监检实施、出具监检证书/报告”等内容。

(2)四通多为购买方根据需要而专门订制,其设计、制造规范、标准以及监检依据,除国家相关安全技术规范(注)外,还应符合产品制造合同、技术协议的规定。监检方案或大纲应结合制造单位管理、生产情况和产品特征制定,监检方式、监检项目、内容和要求应具有针对性。

2.2 主要监检项目和注意事项

(1)制造单位生产许可和型式试验文件(C 类)。制造单位应取得压力管道元件制造许可和型式试验证书,能覆盖本件(或本批)产品并在有效期内。

(2)设计文件(C 类)。审查设计文件应符合安全技术规范要求及产品制造合同、技术协议规定的特殊要求。如果涉及企业标准,应注意该标准是否已备案。

(3)工艺文件(C 类)。工艺文件包括加工、组对、装配、焊接、热处理等制造工艺文件和无损检测、性能检验、耐压试验(泄漏试验)等检验工艺文件。

①热处理的作用是改善焊缝金相组织、提升机械性能、去除氢脆、消除应力,防止产品变形,主要包括整体热处理和焊后热处理。不同的热处理方式、工艺、时机有不同的作用和效果,应严格按设计文件规定进行。②对新产品或新工艺的工艺文件应重点检查。

(4)质量计划(C 类)。质量计划设置的控制点和要求应符合设计文件和产品特性,不应千篇一律。

(5)材料(B/C 类)。材料一般包括板材、管子、封头、法兰、焊接材料、密封元件及其他零部件。应重点关注设计文件对材料是否有复验要求。

(6)焊接(B类)。在制造过程中,四通的焊缝包括(见图4):竖管与法兰对接焊缝、竖管纵缝(用板材卷制时)、竖管与横管(护板)连接角焊缝、横管纵缝(用板材卷制时)、竖管与封头对接焊缝。当四通为整体冲压成型时,焊缝只有:竖管与法兰对焊缝接、竖管与封头对接焊缝。

图4

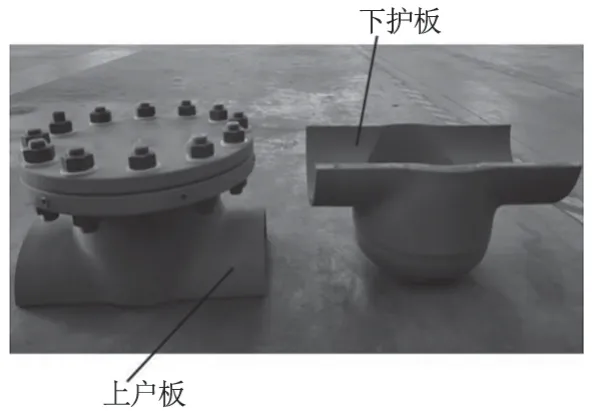

①当横管采用无缝钢管制作时,要等耐压试验后,才将横管上、下对半剖开,形成上、下护板(见图5)。当横管采用板材卷制时,横管纵缝应严格位于剖开线上,以保证将横管上、下剖开时,横管上这条“临时”对接纵缝能被彻底清除。但该“临时”纵缝参与耐压试验,必须严格按焊接工艺文件的要求进行焊接。②焊缝应打焊接钢印,且特别注意上、下护板的配对钢印的打印和记录。③重点检查焊缝返修工艺执行情况,焊接工艺文件有预热或后热规定时,重点检查其工艺执行情况。

图5

(7)无损检测(B/C类)。①无损检测方法、检测标准、检测比例和合格标准按设计文件规定。②如外委分包的,重点审查分包机构及人员资格,外委合同及批准程序、检测报告及审核是否符合制造单位程序文件的规定。③重点检查缺陷返修后扩探工艺执行情况。

(8)外观及几何尺寸(B 类)。平直度、扭曲度等指标对四通在封堵现场组装质量影响较大,应逐件检查或按批抽查。

(9)热处理(B 类)。①重点检查热处理工艺的执行情况,达不到要求的应重新进行热处理(否则,横管剖开后上、下护板可能严重变形)。②热处理工作外委分包的,审查重点同无损检测。

(10)理化检验(B 类)。应注意试样获取方式是否符合设计文件规定。外委分包的,审查重点同无损检测。

(11)耐压试验(A 类)/泄漏试验(B 类)。①试验均由制造单位负责实施。②四通结构特殊,耐压试验和泄漏试验的专用工装应满足试验的需要和保证安全。

(12)涂敷质量、产品标志、出厂文件(B/C 类)。按设计文件和制造单位质量保证体系规定。

(13)监督检验证书/报告。逐件或按批出具,按批出具的必须包括该批产品数量及产品编号的起止范围。

3 四通封堵现场组装监督检验

四通现场组装是管道带压封堵施工的起始和基础工序,其质量不仅关系管道封堵和整个维修施工安全,对管道以后的安全运行也影响重大。管道带压封堵工序较多,技术要求较高,限于篇幅,本文讨论范围只涉及四通现场组装监检,对四通组装后的开孔、封堵、隔离等则不再进一步讨论。

3.1 开工报备

单独的管道带压封堵施工项目不多见,管道带压封堵开工报备一般都包括在压力管道维修项目的报备内容中。

3.2 签订监检协议(合同)

明确监检范围(以本文设定为例,监检范围应明确为“四通现场组装”,不包括后续其他工序)、监检依据、双方职责等,制定并提供监检大纲。主要监检依据除上述(注)所列外,还包括SYT6150.1-2017《钢质管道封堵技术规范 第1 部分:塞式、筒式封堵》等标准、规范。

3.3 组装前准备工作

施工单位主要有管道现场调查踏勘、开工报备、封堵作业点选定、作业坑开挖及验收、作业平台搭建及验收、施工组织设计、施工机械设备准备、按安全技术规范要求进行模拟试验等。

监检单位主要是人员、设备、资料等技术准备。

3.4 主要监检项目及注意事项

(1)单位资质及设计规范、标准(C 类)。设计、施工单位和无损检测机构资质应满足安全技术规范要求,采用的设计、施工规范、标准,应与管道原设计、施工规范、标准相符。

(2)出厂资料(C 类)和实物检查(B 类)。①四通、夹板阀(夹板阀之外已不在本文讨论范围内)的规格、适用介质、设计参数等应满足管道维修设计文件的规定,质量证明书、监检证书、型式试验报告等资料内容齐全、准确。②四通等实物几何尺寸对组装质量影响较大,应现场进行检查或抽查。

(3)施工组织设计(C 类)。①施工组织设计应切合实际,防止相互套用;安全和环境保护措施应有针对性(如区分野外和市区)。②注意防范体系、焊接、无损检测等人员虚列不到岗现象。

(4)组装位置确定(B 类)。为防止四通组装在母管壁厚的薄弱点上,应对拟组装位置进行周向和轴向壁厚测定(见图6),测点数量位置按施工组织设计。

图6

(5)组装焊接。①有模拟试验要求的,审查模拟试验结果。②对野外施工现场,应加强各类材料特别是焊条的管理情况(如存放、烘干等)检查。③检查四通组装位置母管防腐层和底漆的清除情况及四通焊接部位打磨清理情况。④四通与母管的贴合情况、现场施焊环境对组装焊接质量影响重大,母管线压力、介质流速对施工安全影响重大,应严格按安全技术规范和安全操作规程要求进行检查。⑤正确的焊接顺序可有效防止焊接变形和焊接应力,应重点检查焊工数量和焊接顺序是否符合安全技术规范规定。⑥检查防范强力组对、在坡口以外管壁上引弧、焊机地线与管子连接不用专用卡具等违规行为。⑦四通上、下护板纵向直焊缝应加垫板,垫板材质应与四通材质相同或属同一组号,长度等于护板长度,宽度一般为焊缝宽度的2 ~3 倍,厚度按设计文件规定,并结合护板实际尺寸预开凹槽(见图7)。⑧有焊前预热和后热处理的,重点检查执行情况。

图7

(6)焊接质量检测。为防止层间裂纹和延迟裂纹,无损检测需在焊接过程中、焊后24 小时或48 小时进行,应重点检查其执行情况以及发现缺陷的处理和复检、扩检等情况。

(7)试压。四通组装到母管上并检验合格后,即可开始安装夹板阀、开孔结合器等装置并进行整体试压,检查四通整体强度和焊缝严密性。试验压力应不高于管道运行压力1.1 倍,试压介质、试压时间和合格标准按设计文件或施工组织设计。试压合格后,方可继续进行后续施工。