高纯度铝制备技术与应用研究进展

李寒蕾 李永春 史绍亮 胡传彬 郭佳文 黄 婷 黄玉芳 罗西园 龙周国 李一凡 黄 奎

高纯度铝制备技术与应用研究进展

李寒蕾1李永春2,3史绍亮4胡传彬2,3郭佳文5黄 婷4黄玉芳2罗西园6龙周国2李一凡5黄 奎3

(1. 广西职业师范学院,广西 南宁 530000;2.广西广投正润新材料科技有限公司,广西 贺州 542800;3.广西广投高纯铝科技有限公司,广西 贺州 542800;4.中国科技开发院广西分院,广西 南宁 530000;5.广西产研院新型功能材料研究所有限公司,广西 南宁 530000;6.贺州科技信息网络中心,广西 贺州 542800)

文章主要介绍了高纯度铝的定义、应用领域,以及生产高纯度铝的主要方法的工作原理和技术特点,包括三层液电解法和偏析法。通过对这两种工艺方法的基本原理进行了较为详细的描述和比较,对国内高纯度铝生产技术及应用现状进行了总结分析,对未来实现高纯铝高效环保生产进行了展望。

高纯铝;三层液电解法;偏析法;应用

引言

根据国内相关标准(YS/T 275-2018高纯度铝锭、YS/T 665-2018重熔用精铝锭)和纯度划分,纯铝可以分为原铝、精铝、高纯铝,其纯度范围分别为99wt%~99.85wt%、99.9wt%~99.996wt%、高于99.999wt%,为了便于描述,本研究将原铝、精铝、高纯铝统称为“高纯度铝”。由于铝中杂质元素极低,高纯度铝的纯度级别通常采用“N”(英文Nine的首字母)来描述。例如,杂质元素的总和等于10 ppm,其纯度为99.999wt%,即5N;含有5 ppm杂质的金属具有99.9995wt%的纯度,因此将纯度描述为5N5。各国对高纯度铝的定义有不同的标准,比如美国将不同纯度的铝分为5种,而中国分为3种,日本和俄罗斯也分为3种,其他国家高纯度铝的纯度范围均区别于中国标准[1-3]。以下对高纯度铝的应用和生产技术特点进行介绍。

1 高纯度铝的下游应用

纯度越高的铝,具有更加优异的高导电性、高导热性、低磁导率、低温力学性能等等[4-7],可应用于制造电解电容器、半导体器件、超导体、金属溅射靶材等高科技产品[8,9]。随着高端制造业的发展以及日渐严苛的环保政策,高纯度铝(包括精铝、高纯铝)的需求不断增长,同时对高纯度铝的纯度、提纯效率、能耗指标的要求也越来越高。

5N以下高纯度铝主要应用于制造电解电容器[1]。对于纯度3N8~4N8的高纯度铝,超过总量的75%被用作电解电容器用铝箔,其中阳极箔的纯度要求为99.95%,阴极箔的纯度要求为99.998%。铝电解电容器在各种产品和技术中都有广泛的应用,其中包括轨道车辆、荧光灯和视频设备[8]。此外,3N8~4N8高纯度铝具有类似镜子的表面质量,从而获得非常高的反射指数表面,使其能够用于反射器[10,11];另一种用途是作为高温合金的原料,用于制造火箭推进器和低压燃气轮机等。

对于纯度5N+的高纯度铝,超过90%主要应用于半导体工业,其他应用于超导体领域。5N高纯度铝可以应用于光电存储介质(如CD、DVD等)制造,还可以通过阴极溅射工艺加工成计算机存储硬盘的电导体[11]。钍(Th)、铀(U)含量极低的5N高纯度铝作为溅射涂层应用于半导体封装的键合线,当铝的表面形成氧化层时,可以实现高耐腐蚀性和电绝缘性,这样的特性允许在集成电路中使用高纯度铝,取代Cu和Au作为晶体管的键合线[5,6]。

6N以上高纯度铝主要应用于制造磁盘衬底、溅射靶材、液晶显示器(LCD)面板、有机发光二级管(OLED)显示器的阴极、高纯氧化铝、超导体等等。因为高纯度铝的另一个特性是低磁导率,没有低温脆性,以及在低温下增加的强度和塑性[12-15]。

2 高纯度铝的制备技术

目前,工业化大规模生产高纯度铝的技术方法主要有:偏析法、三层液电解法,这两种方法均可以实现4N8高纯度铝的生产,多次偏析提纯或者两种方法串联使用可以生产5N、6N高纯度铝[16,17]。其他技术因为成本高、效率低难以规模化应用,包括真空蒸馏、有机电解、区域熔炼等[18-21]。

全球生产高纯铝的国家有中国、日本、法国、德国、美国、挪威等,比如美国铝业公司、挪威海德鲁铝业公司采用三层液法生产高纯铝,日本昭和铝业、住友化学、三井铝业、日本轻金属公司普遍采用偏析法生产高纯铝。国内高纯铝企业有新疆众和、天山铝业、中铝包头铝业、广西广投高纯铝等少数几家企业。

2.1 三层液电解法

三层液电解法电解槽的结构如图1所示。设备外层由钢材制成,底部由阳极碳块以及用于保温的耐火砖组成。与熔体接触的侧壁用耐火镁砖砌筑。在顶部,连接着一个由石墨制成的阴极[3]。

图1 三层液电解槽结构示意图

三层液电解法的工艺流程是将商业级原铝(99.7%)溶解在铜中,形成Al-Cu(33±3wt% Cu)主合金,该合金用作电池底部的高密度(3.4~3.7 g·cm-3)阳极。中间层由电解质(2.7~2.8 g·cm-3)组成,上层则是提取出的高纯度铝(2.3 g·cm-3)。由于每一层存在密度差异以及中间电解质层的隔离作用,保证了Al-Cu熔体和高纯度铝层在电解过程中是稳定隔离的[16]。随着高纯度铝通过电解液向上层迁移,需要向铝铜合金中添加更多的铝。在这个过程中,铜被用来提高密度,并将熔点降低到-548℃(对于33wt%Cu的共晶成分)。经过多次电解循环后,商业级铝中存在的杂质仍然集中在阳极中。以Fe为例,其在阳极中的浓度增加会提高主合金的熔点,从而降低电解过程的效率。因此,母合金需要每2~3年更换一次[3]。目前使用的电解质通常由氟化物或氯化物组成,如钠、钡、铝、钙、镁等。虽然各生产企业采用的电解质成分各不相同,但它们都必须满足以下要求:密度位于上层高纯度铝层和铝铜阳极主合金之间、电解温度下的化学稳定性和低挥发性、电阻低、熔点略高于高纯度铝、含有金属元素且活性高于铝、与电解槽耐火材料弱反应。

三层液电解法的提纯原理是利用电解液中金属离子的电极电位差。也就是说,比Al元素的正电性更强的元素,如Fe、Si、Cu和Mn,将留在主合金中,而带负电荷的元素,如Na、Ca、Ba和Mg,将与铝一起电离。然而,Al3+离子会优先在阴极析出,而其他离子会留在电解质中。采用原料Al-Cu合金层厚度为200~300 mm,电解质层厚度为100~200 mm,高纯度铝层厚度为100~150 mm。直流功耗通常为13 000 kWh/t,电流效率为95%~98%[16]。采用三层液电解法得到的高纯度铝极限纯度可达4N8,主要残留杂质为Fe、Si、Zn、Mg、Cu等[16]。

2.2 偏析法

与三层液电解法相比,偏析法具有能耗成本低、产品极限纯度高的优点,是生产高纯度铝(精铝、高纯度铝)的最主要技术之一,目前主要用于原铝提纯制备高纯度铝[4,5]。偏析提纯是指利用金属凝固过程中溶质元素在固相与液相中的溶解度差异实现提纯,而溶质元素分配系数(公式1)是衡量溶质元素理论偏析程度的重要指标:>1的杂质元素在固相金属中聚集,<1的在液相金属中聚集。Curtolo、Drapal等利用热力学软件计算了二元系纯铝中杂质元素的分配系数,如表1所示[3,6]。

=CS/CL(1)

公式(1)中,CS为溶质元素在固相中的含量,CL为溶质元素在液相中的含量。

表1 铝中主要杂质元素的分配系数

元素k元素k Ga0.088Ag0.2~0.3 Ni0.004~0.09Mg0.29~0.5 Ca0.006~0.08Zn0.35~0.47 P<0.01Mn0.55~0.9 Na0.013K0.56 Fe0.018~0.053Sc0.9 Si0.082~0.12Cr1.8 Sb0.09Zr2.3~3 Cu0.15~0.153V3.3~4.3 Au0.18Ti7~11

溶质元素分配系数k定义了金属凝固过程中理论上可以达到的提纯极限,反映的是特定温度下金属凝固过程中固液两相达到完全平衡的状态,这个系数是基于以下假设的:固相成分均匀一致,不存在晶内偏析;固相在凝固前沿排出的杂质元素在液相中完全扩散,液相成分均匀一致。但在实际凝固过程中,由于微观偏析(包括晶内偏析、晶界偏析)和浓度边界层效应是难以避免的,固液两相中溶质元素含量均存在不均匀分布现象。

偏析法又可以分为分步结晶法、定向凝固提纯法、区域熔炼法,目前广泛应用于生产的主要包括Pechiney偏析法、冷却手指法、定向结晶法、区域熔炼法。

2.2.1 Pechiney偏析法

日本三井铝业公司在法国Pechiney偏析法基础上改进的偏析法技术,如下图2所示。该技术的工作过程是:首先在坩埚中熔化原料铝,坩埚由几个单独控制的加热器组成;随后,铝液在冷却棒上缓慢冷却结晶,从固相中分离出来的杂质进入铝液基体中;当结晶层的厚度足够大时,冷却棒向上提升,一个石墨环将冷却棒上的这一层高纯度结晶铝剥离;由于密度的差异,结晶铝沉淀在坩埚底部,安装在冷却棒底部的捣固器将坩埚底部形成的高纯度铝晶体压实,并挤压排出大部分富含杂质元素的残余熔体。以上这一过程反复多次,直到坩埚底部形成一层一定厚度的高纯度铝。在生产过程中,还要略微提高底部加热元件的温度,将先前凝固的高纯铝部分重熔,并通过挤压以确保先前晶体层之间的残余熔体被重熔并排出[22]。

图2 日本三井铝业公司采用的Pechiney偏析法示意图

在Pechiney偏析法生产过程中,当达到所需的生产成品率(通常为40%~70%)时,可以将坩埚倾斜,倒出残余的熔融铝,也可以将熔体留到完全凝固。这就需要在后面的工序中锯切掉所获得的铝锭的不纯部分[23]。尽管该技术在生产高纯度铝方面取得了成功,但对温度和操作条件的微小变化非常敏感,依赖于对许多工艺参数的精确并行控制,这些参数直接影响最终产品纯度和产量。对于该技术,冷却气体流速、熔体温度和结晶过程中的底部加热器温度是该技术中最关键的工艺参数,熔体温度和冷却体内部气体流速的组合直接决定了熔体中的温度梯度,这最终影响晶体生长速率和各杂质元素分布。此外,底部加热器的精细控制对于高杂质元素含量的结晶固态铝部分重熔至关重要。另外,压力、活塞尺寸、捣固压实频率等对生产效率和最终产品质量也起着直接作用[22]。

2.2.2 冷却手指法(Cooled Finge)

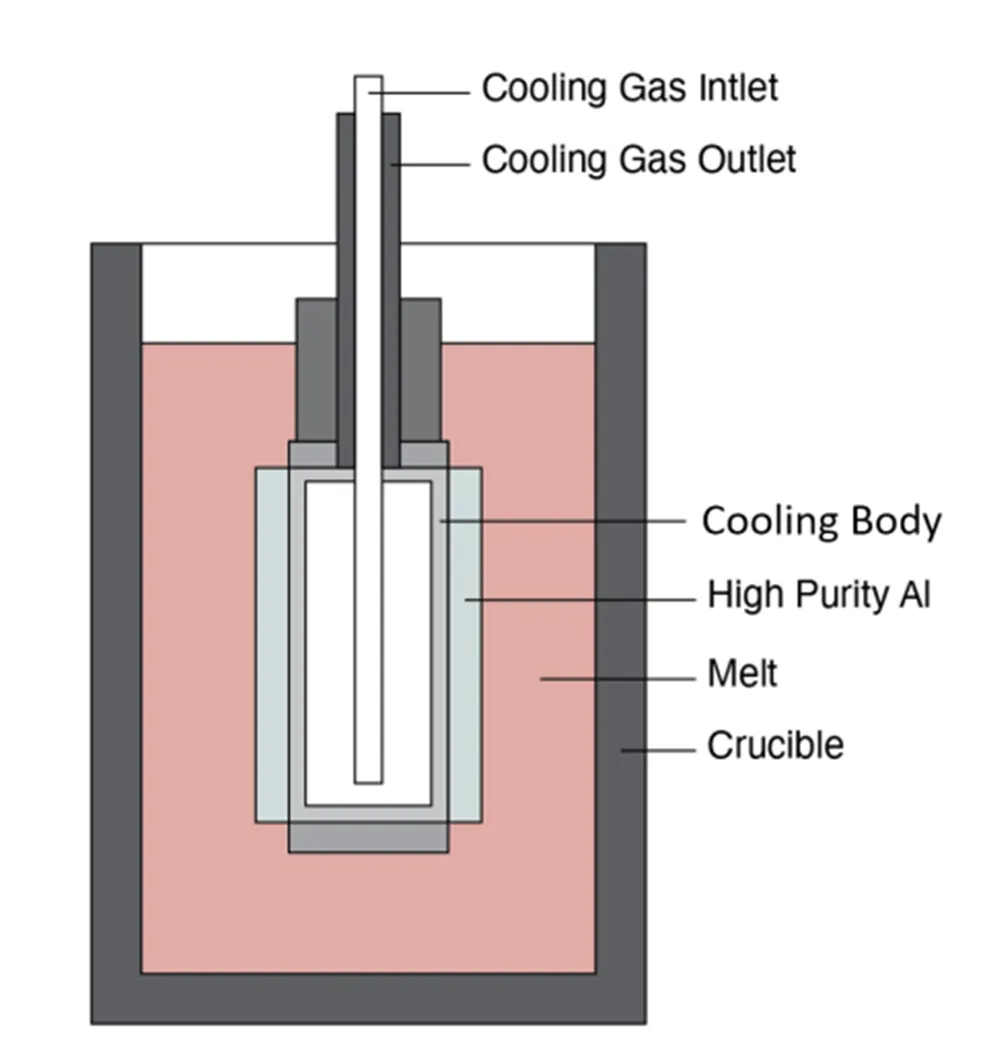

另外一种定向凝固提纯法是“冷却手指法(Cooled Finger)”,其技术主要来自于来自日本昭和铝业公司的专利,因工艺简单、提纯加工时间短、成品率高,使其成为生产高纯度铝的主要技术之一。冷却手指法的装置示意图如图3所示。

图3 冷却手指法(Cooled Finger)示意图

冷却手指法装置主要由一个双壁的、流体冷却的旋转钢轴组成,钢轴外表面覆盖着一个陶瓷或石墨套管,该冷却棒被插入电炉内的坩埚中,其中铝是熔融的并保持在特定的温度。生产过程中,控制石墨覆盖的冷却棒形成必要的温度梯度,使得高纯铝度铝在冷却棒表面结晶,当冷却棒表面沉积了一定量的高纯度铝后,将冷却棒从熔体中取出,并收集纯化的铝。

与Pechiney偏析法技术类似,冷却手指法需要对冷却气体流速和熔体温度进行非常精细的调整,以控制结晶速率。此外,冷却棒的旋转被认为有助于均匀化熔体中的溶质浓度,比自然对流更快地均匀化溶质元素。该工艺方法通过强制对流促进位于凝固前沿处的溶质向熔体稀释,从而减少了凝固前沿扩散边界层的厚度,从而保障了提纯效率[24,25]。

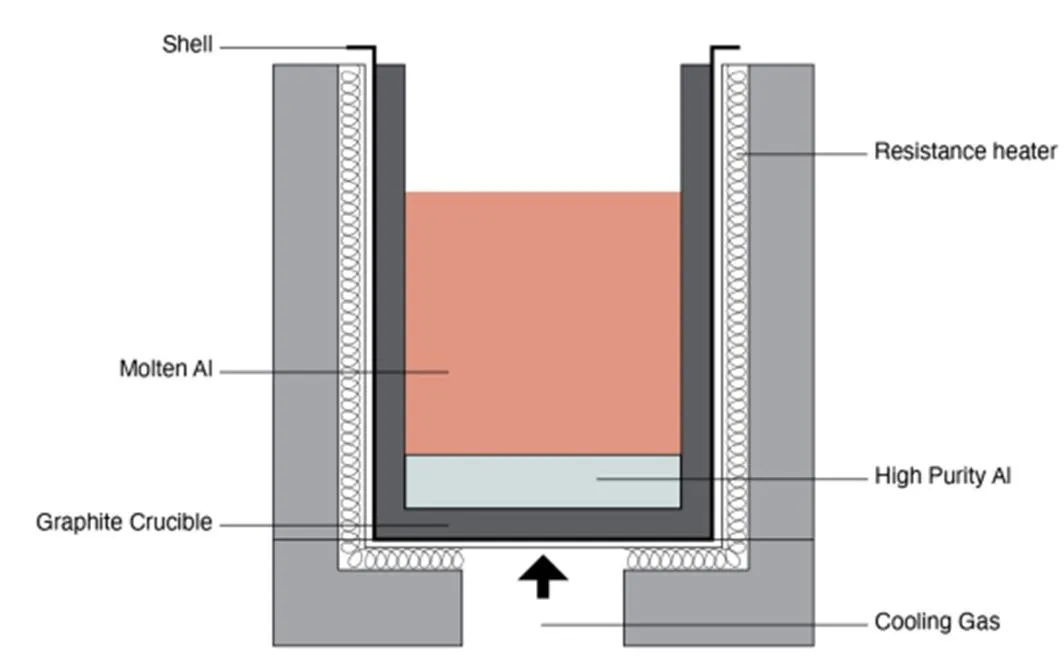

2.2.3 定向结晶法

与任何偏析过程一样,定向结晶的主要原理也是通过凝固过程去除杂质元素来提纯铝。与其他偏析法工艺不同的是,该工艺是从下往上逐渐凝固铝液。该技术的工作原理是在坩埚旁边使用电阻加热器来产生驱动结晶的温度梯度,如图4所示。在某些情况下,在两个坩埚处放置种晶,以影响结晶铝的生长形态。此外,可以使用冷却气体流来冷却坩埚底部,增加结晶早期阶段的温度梯度[26]。

图4 定向结晶法示意图

如图4所示的技术原理图,该工艺可以在有强制搅拌和没有强制搅拌的情况下使用。在无强制搅拌的情况下,晶体生长形态得到了更好的控制,而熔体的强制搅拌有助于凝固前沿排出杂质元素,从而产生更好的净化提纯效果[26]。

影响杂质偏析的主要参数是固体生长速率,而固体生长速率直接受到熔体温度梯度的影响。该工艺方法的关键工艺参数主要是加热器温度分布的精确组合(通过调整每个单独的加热器)以及坩埚底部的气体冷却。在施加强制搅拌的过程中,凝固边界处的搅拌强度和流场也直接影响杂质元素分布。

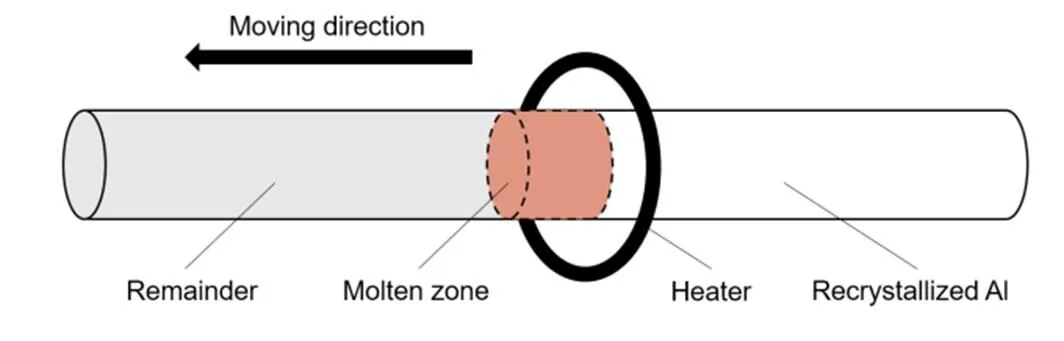

2.2.4 区域熔炼法

区域熔炼法是对进一步提纯高纯度铝的有效方法,如图5所示,通过定向移动感应加热固态铝,形成可移动的液相区域。杂质元素从固相中排出,并随着液相区域移动并在凝固末端积累,从而达到提纯效果。影响高纯度铝锭纯度水平的主导因素包括液相区长度、加工道次、固液界面移动速度和温度梯度等因素。有报道称,通过区域熔炼提纯可以制备7N纯度的铝[21,27]。

图5 区域熔炼法示意图

3 结束语

近年来,随着高端制造业的发展,高纯度铝(包括精铝、高纯铝)的需求不断增长,在实际生产应用中,为了实现高纯度铝的低成本制造工艺、高生产效率、灵活应用,多个技术被应用和不断改进。尽管真空蒸馏、有机电解都能实现高纯度,但其工作原理决定了以上方法缺乏大批量工业生产应用所需的生产效率。因此,可以得出结论,三层液电解法和偏析法仍然是主流的工业生产方法,但是三层液电解法能耗高,而偏析法生产效率低且生产6N以上高纯铝对原料成分有要求,可见持续改进高纯铝生产方法仍有实际意义。本文主要介绍了高纯铝的应用领域,以及三层液电解法和偏析法的工作原理和特点,通过分析比较不同方法的特点,提出未来实现高纯铝高效环保生产的建议。

[1]ZHAO H, LU H. The development of 85kA three-layer electrolysis cell for refining of aluminium[J]. TMS Light Metals, 2008, 8: 533-535.

[2]LINDSAY S J. Very high-purity aluminum: An historical perspective[J]. JOM, 2014, 66: 217-222.

[3]WANG Z. The properties of high pure aluminum (Part A) [J]. Light Metal, 2004, 8: 3-6.

[4]CURTOLO D C, XIONG N, FRIEDRICH S, et al. High-and ultra-high-purity aluminum, a review on technical production methodologies[J]. Metals, 2021, 11(9): 1407-1412.

[5]SARKAR J, SAIMOTO S, MATHEW B, et al. Microstructure, texture and tensile properties of aluminum–2at.% neodymium alloy as used in flat panel displays[J]. Journal of Alloys and Compounds, 2009, 479(1-2): 719-725.

[6]ONISHI T, IWAMURA E, TAKAGI K, et al. Influence of adding transition metal elements to an aluminum target on electrical resistivity and hillock resistance in sputter‐deposited aluminum alloy thin films[J]. Journal of Vacuum Science and Technology, 1996, 14(5): 2728-2735.

[7]WANG Z. Talk about the purity aluminum (II)[J]. Metal World, 2004, 4: 36-37.

[8]SANKARAN V A, REES F L, AVANT C S. Electrolytic capacitor life testing and prediction[C]. Proceedings of the 1997 IEEE Industry Applications Conference Thirty-Second IAS Annual Meeting, 1997: 1058-1065.

[9]YAMAGIWA M, YU Q, FUJITA M, et al. Reliability study of high-temperature-resistant mounting structure using high purity aluminum for power devices[J]. Journal of Japan Institute of Electronics Packaging, 2009, 12(3): 238-247.

[10]CHEN Y, SANTOS A, HO D, et al. On The generation of interferometric colors in high purity and technical grade aluminum: An alternative green process for metal finishing industry[J]. Electrochimica Acta, 2015, 174: 672-681.

[11]WANG Z. Production, market and application of high-purity aluminum in the world[J]. Nonferrous Metals Processing, 2004, 33: 1-6.

[12]HOSHIKAWA H, TANAKA I, MEGUMI T. Refining technology and low temperature properties for high purity aluminum[R]. Kyoto: Sumitomo, 2013.

[13]KONDO M, MAEDA H, MIZUGUCHI M. The production of high purity aluminum in Japan[J]. JOM, 1990, 42(11): 36-37.

[14]JABBOUR G E, KIPPELEN B, ARMSTRONG N R, et al. Aluminum based cathode structure for enhanced electron injection in electroluminescent organic devices[J]. Applied physics letters, 1998, 73(9): 1185-1187.

[15]BOCHKAREV M N, KATKOVA M A, ILICHEV V A, et al. New cathode materials for organic light-emitting diodes: Tm:Yb and Eu: Yb[J]. Nanotechnologies in Russia, 2008, 3: 470-473.

[16]CAO P. Comparison and analysis of the preparation methods of high purity aluminum[J]. World Nonferrous Metals, 2018, 11, 10-11.

[17]GAUSTAD G, OLIVETTI E, KIRCHAIN R. Improving aluminum recycling: A survey of sorting and impurity removal technologies[J]. Resources Conservation and Recycling, 2012, 58: 79-87.

[18]KONG X F, YANG B, XIONG H, et al. Removal of impurities from crude lead with high impurities by vacuum distillation and its analysis[J]. Vacuum, 2014, 105: 17-20.

[19]ZHANG M, KAMAVARAM V, REDDY R G. New electrolytes for aluminum production: Ionic liquids[J]. Jom, 2003, 55: 54-57.

[20]SUNEESH P V, BABU T G S, RAMACHANDRAN T. Electrodeposition of aluminium and aluminium-copper alloys from a room temperature ionic liquid electrolyte containing aluminium chloride and triethylamine hydrochloride[J]. International Journal of Minerals Metallurgy and Materials, 2013, 20(9): 909-916.

[21]YANG G, GOVANI J, MEI H, et al. Investigation of influential factors on the purification of zone-refined germanium ingot[J]. Crystal Research and Technology: Journal of Experimental and Industrial Crystallography, 2014, 49(4): 269-275.

[22]MIKUBO S. The latest refining technologies of segregation process to produce high-purity aluminum[C]. Proceedings of the 12th International Conference on Aluminium Alloys, Yokohama, Japan, 2010: 224-228.

[23]FERBER M E, WINTERBERGER M G. Process for purification of metals: US, 3671229A[P]. 1972-6-20.

[24]Curtolo D C , Friedrich S , Bellin D,et al. Definition of a First Process Window for Purification of Aluminum via "Cooled Finger" Crystallization Technique[J]. Metals, 2017, 7(9):341-346.

[25]Friedrich S, Curtolo D C, Friedrich B. Effect of process parameter variation on purity during rotary fractional crystallization of aluminum[J]. Open Journal of Metal, 2017, 7(2): 25-38.

[26]WANG Z. Talk about the purity aluminum (III)[J]. Metal World, 2004, 5: 33-37.

[27]Hashimoto E, Ueda Y. Zone refining of high-purity aluminum[J]. Materials Transactions, 1994, 35(4): 262–265.

Research Progress in Preparation Technology and Application of High Purity Aluminum

This article mainly introduces the definition and application fields of high-purity aluminum, as well as the working principles and technical characteristics of the main methods for producing high-purity aluminum, including the three-layer liquid electrolysis method and segregation method. By providing a detailed description and comparison of the basic principles of these two process methods, this paper summarizes and analyzes the production technology and application status of high-purity aluminum in China, and looks forward to achieving efficient and environmentally friendly production of high-purity aluminum in the future.

high purity aluminum; three-layer liquid electrolysis method; segregation method; application

TQ13

A

1008-1151(2023)07-0077-04

2023-03-05

南宁市新型功能材料技术创新中心能力建设(20221021)。

李寒蕾(1978-),广西邕宁人,广西职业师范学院副教授,研究方向区域经济发展。

李永春,广西广投正润新材料科技有限公司高级管理人员,研究方向为金属材料加工。