起重机械短接隐患与检验案例分析

摘 要:起重机械检验时常会发现有短接现象,而短接会影响起重机械的安全运行。现通过对起重机械常见的短接行为进行分析,指出短接行为的危害所在,以起到一定的警示作用。另外,结合两例较为特殊的短接检验案例进行分析,可为后续检验工作的开展提供参考。

关键词:起重机械;短接;检验;案例

中图分类号:TH21 文献标志码:A 文章编号:1671-0797(2023)16-0062-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.16.016

0 引言

随着社会生产需求的发展,起重机械的使用越来越贴近日常生产活动,起重机安全事故也屡屡发生。截至2022年年底,全国特种设备总量达1 955.25万台,其中有起重机械279.24万台(在册)。2022年全国共发生特种设备事故和相关事故108起,死亡101人,与2021年相比,事故数量减少2起、降幅1.82%,死亡人數增加2人、增幅2.02%。万台特种设备死亡人数为0.07,全年未发生重特大事故,特种设备安全形势总体平稳。其中,起重机械事故25起,死亡23人,起重机械事故占总起数的23.15%,死亡人数占总死亡人数的22.77%[1]。

多起事故调查结果显示,设备本体存在的不安全因素是起重机械事故发生的直接原因,而使用单位安全意识缺乏、操作不当和维护保养不到位,是导致设备本体存在安全隐患的最主要因素。对起重机械安全保护装置的短接在平常检验工作中时有发现,一般以短接起重量(起重力矩)限制器和短接错断相保护器居多。

1 起重机械电气回路短接现状

电气回路的短接现象一直以来都是保障特种设备安全运行的一大困扰,以起重机械为例,短接行为主要出现在安全保护装置上,如起重量(起重力矩)限制器、错断相保护器、行程限位开关、急停开关、作业报警装置等。

1.1 起重量(起重力矩)限制器短接

起重量(起重力矩)限制器作为起重机械最主要的保护装置之一,它的正常与否关系到起重机械吊装作业的安全可靠性。历年的起重机械事故案例中总能看到与短接起重量(起重力矩)限制器相关联的事故,如桥式起重机的折梁事故、门式起重机的外悬压塌事故、流动式起重机的起吊倾覆事故等。对起重量(起重力矩)限制器的短接主要原因是让起重机械承接更大的起吊作业,一些流动式起重机甚至还在司机操纵平台处设置起重力矩屏蔽开关。超负荷工作,必然会造成设备的结构失衡而发生事故,起重量(起重力矩)限制器的短接是起重机械短接现状中风险最高的行为。

1.2 错断相保护装置短接

错断相保护装置是起重机械电控部分的重要元器件,对错断相保护装置的短接却是在平常检验中发现最多的。短接的主要目的是减少因电压不稳定导致的设备停止作业,次要原因是目前市面上大部分错断相保护装置比较容易击穿损坏。然而这些都是客观原因,如果不是这些保护装置的保护,损坏的可能就是设备本体,损失的也可能更多,甚至会造成事故。

1.3 行程限位开关短接

起重机械作为在一定空间内做往返循环作业的特种设备,其运动范围必定需要各种限位开关作保障,行程限位开关的设置可以有效限制起重机械运行时起吊重物的摆动幅度,避免发生碰撞,也可有效地保护设备本体对端部止档装置或相邻设备的碰撞损伤。行程限位开关的短接在平常检验中也时有发现,特别是在多台或多小车同时参与抬吊作业的场合,其主要目的是想要有更大的作业活动范围。

1.4 其他部件短接

平常检验中也经常发现很多其他短接案例,例如:为了减少误触发停止开关而短接急停开关,为了屏蔽作业报警装置的蜂鸣提示音而短接屏蔽作业报警装置,为了便捷登起重机作业而短接门联锁电气开关等。然而,不管短接行为的目的是什么,它的存在都影响了起重机械的安全状态,让运行中的起重机械存在各种安全隐患。

2 起重机短接案例分析

下面介绍两起对起重机控制回路进行短接的检验案例,不同于对电气部件的短接,在控制回路中设置短接线路,其目的主要是对起重机控制线路进行干涉,从而改变起重机相应动作方向运动规律。

2.1 案例1

(1)缺陷描述:在一台双速起升、下降的起重机定期检验中,试验起升高度限位器是否有效时,先用快速上升控制吊钩上升至临近压板式高度限位装置。

步骤①:按下慢速上升按钮,吊钩慢速上升,吊钩弹簧触发压板式高度限位装置后,吊钩停止向上运动,起升高度限位有效。

步骤②:按下快速上升按钮,吊钩快速上升,吊钩弹簧触发压板式高度限位装置后,吊钩立刻转为快速下降运动(此时快速上升按钮未松开),起升高度限位失效。

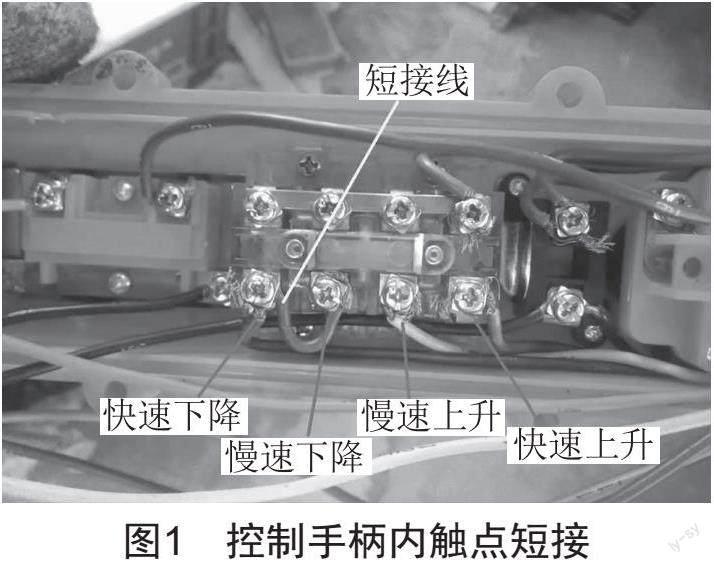

现场检验排查起重电箱和电动葫芦电箱内各个电气元件均正常工作,起升高度限位器各线端接线正常,控制线缆也无破损或拼接。于是将故障排查着重点转移至控制手柄上,拉闸断电后,揭开控制手柄后盖板,发现控制手柄内快速下降和慢速下降按钮触点有短接现象,如图1所示。

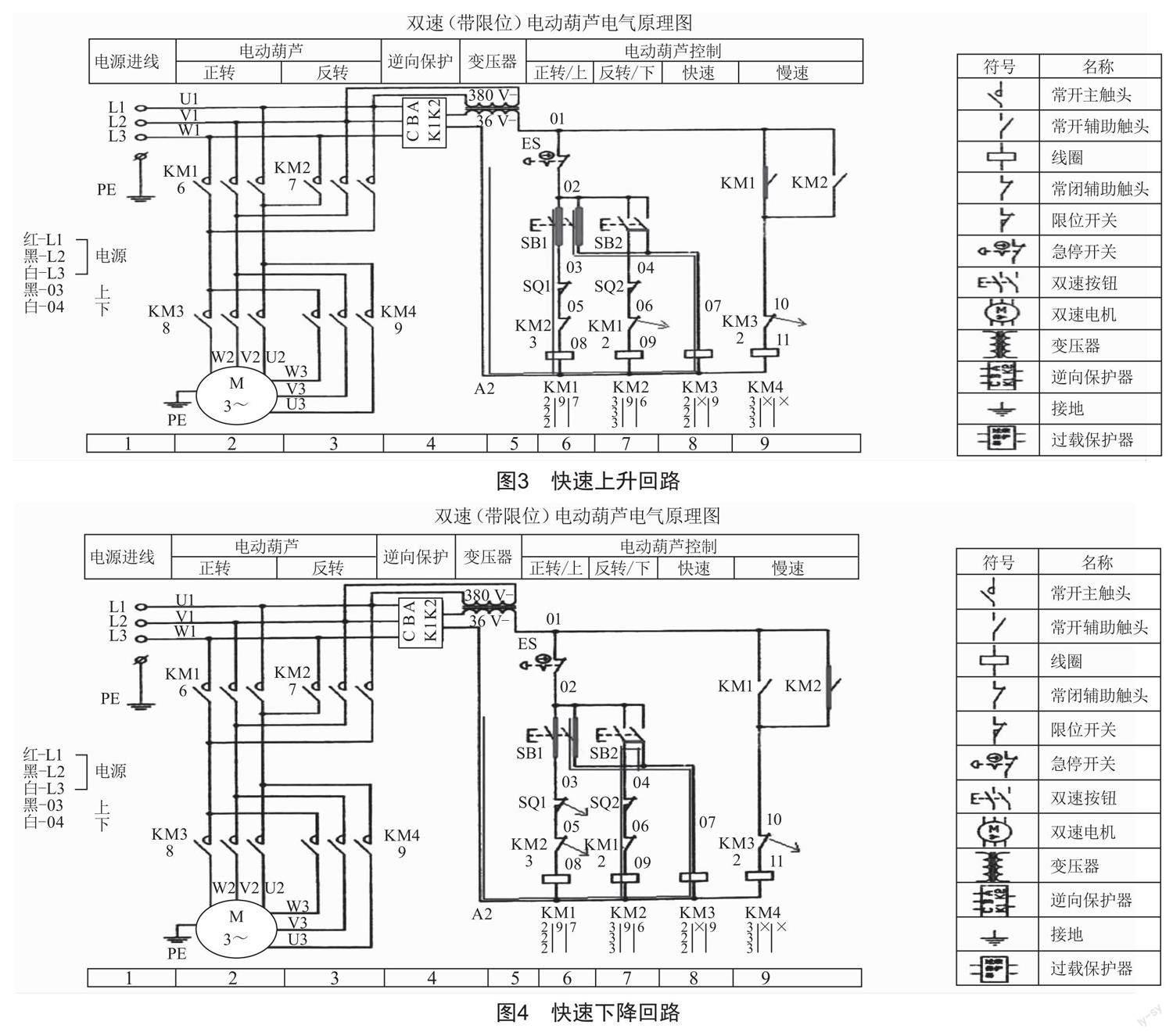

(2)原因分析:找来该设备的技术档案,找到葫芦的电气原理图,对其短接原理进行分析。控制盒内快速下降和慢速下降的短接,相当于将电气图中双速下降按钮SB2的两个触点短接。试验步骤①时,双速上升按钮SB1慢速触点闭合,继电器KM1得电,常开触点KM1闭合,继电器KM4得电慢速回路导通,起升电机慢速上升。当吊具触发起升高度限位器时,常闭触点SQ1断开,继电器KM1断电,常开触点KM1断开,控制回路断电,起升高度限位有效,如图2所示。

试验步骤②时,双速上升按钮SB1慢速与快速两个触点先后依次闭合。由于控制回路的自锁,先导通的慢速上升回路中继电器KM1得电,使得下降回路常闭触点KM1断开,快速上升回路中的继电器KM3得电,慢速回路中常闭触点KM3断电,所以起升电机快速上升运动,如图3所示。

当吊具快速上升至触发起升高度限位器时,常闭触点SQ1动作断开,继电器KM1断电,使得下降回路中常闭触点KM1断电恢复闭合,由于快速上升与快速下降控制共用一个触点,控制盒内快速下降与慢速下降按钮又被人为短接,所以快速下降回路导通,吊具自动转为快速下降运动,如图4所示。

GB/T 3811—2008《起重机设计规范》提到“起升机构均应装设起升高度限位器”。当取物装置上升到设计规定的上极限位置时,应能自动切断起升动力源。电动机做上升运动方向的电源切断后,仍需保留做相反方向运动的电源[2]。TSG Q7015—2016《起重机械定期检验规则》提到“应检验吊具起升(下降)到极限位置时,是否能够自动切断动力源”[3]。本案例中起重机在触发上升限位时自动切换为下降运动,明显不符合检规要求,且存在安全隐患,在吊装较高位置作业时,吊具容易在触发起升高度限位器后转为下降运动,产生误动作,且违背操作指令,容易造成吊装物体下压事故。

(3)处理意见:经现场询问使用单位管理人员得知,使用单位电工将控制手柄内快速下降触点(快速上升共用触点)与慢速下降触点人为短接,目的是在触发起升高度限位器时能够自动转为快速下降,防止吊具起升过高。看似多加了一重自动保护,实则违背了检规要求,现场要求立即拆除短接线,重新进行起升高度限位器的动作试验。

2.2 案例2

(1)缺陷描述:在一次普通单速电动单梁起重机定期检验试验大车运行限位功能时,按住起重机大车左运行控制盒按钮,起重机往左运行临近左端部止档,触发左大车限位开关。然而,起重机并未在左运行限位的位置停住,反而自动启动大车向右运行,此时控制盒左运行按钮并未松开,经过以上试验判定:该起重机大车行程限位功能失效。现场排查故障点时发现控制电箱中有两个相对崭新的延时继电器。

(2)原因分析:现场找来该起重机技术档案电气原理图,并对该起重机控制电箱内较为异常的两个延时继电器接线端进行摸查,发现这两个延时继电器电源端分别接在起重机两个大车运行方向的控制回路中,而两个延时继电器的延时闭合触头则共同接在起重机两个大车运行接触器的输出端,整理该接线原理,如图5所示。

进行大车行程限位功能试验时,按住起重机控制盒大车左运行按钮,S14开关闭合,起重机大车左运行回路导通。同时,延时继电器KT1也得电,使得延时闭合触头KT在经过设定的延时后闭合。此时延时闭合觸头KT相当于短接了两个大车运行接触器输出端,而在大车左运行回路导通时,由于控制运行回路的互锁原理,继电器K14得电后右运行回路的K14常闭开关得电断开,所以即使两个大车运行接触器输出端被短接了,也无法导通起重机大车右运行回路,所以起重机大车正常往左运行,如图6所示。

当起重机运行至触发左行程限位开关时,左行程限位开关1DXK被断开,左运行回路断开,使得继电器K14断电,右运行回路中常闭开关K14失电闭合。由于延时闭合触头KT相当于短接了两个大车运行接触器输出端,所以在未松开控制盒大车左运行按钮的前提下,起重机控制回路自动导通了大车右运行回路,并且控制运行回路的互锁原理也让起重机大车左运行回路断路,使得起重机大车往右运行,如图7所示。

延伸此类控制回路的短接原理,在起重机控制盒运行按钮触头粘死的情况下,起重机运行机构会在整个行程范围内做往返循环运动,大车运行和小车运行机构类同。

(3)处理意见:现场询问使用单位管理人员得知,这个短接方式是使用单位提出,由维保单位电工设置,其意图是让起重机在运行至行程端部时自动切换反向运行,但具体有什么好的作用,无从知晓。现场开具“检验意见通知书”,要求立即拆除该短接装置。

3 结束语

起重机械是由多个零部件和安全保护装置组成的特种机电设备,基于现有的制造水平、可靠的安装工艺和常规的检验检测,其安全运行使用是可以保障的。使用单位必须建立健全起重机械的安全管理制度,严格把控操作规程的实施,做好维护保养和定期检查,杜绝起重机械的违规操作,严禁对起重机械任何部位进行人为短接。

[参考文献]

[1] 市场监管总局.市场监管总局关于2022年全国特种设备安全状况的通告[J].中国特种设备安全,2023,39(3):1-3.

[2] 起重机设计规范:GB/T 3811—2008[S].

[3] 起重机械定期检验规则:TSG Q7015—2016[S].

收稿日期:2023-04-14

作者简介:徐位伟(1987—),男,广东人,助理工程师,研究方向:特种设备检验检测。