一种洗扫车气力输送系统理论计算方法

赵玲芳 李剑

摘要:气力输送系统是洗扫车最关键、最核心的组成部件,其系统匹配得是否合理直接影响着洗扫车的工作性能。气力输送系统的核心参数包括输送风量和风压。为此,提出一种洗扫车气力输送系统理论计算方法,并通过理论计算,该系统可以匹配风机参数和要求,同时为整车作业系统的匹配提供理论依据和设计参考。

关键词:洗扫车;气力输送系统;计算方法

中图分类号:U462 收稿日期:2023-06-12

DOI:10.19999/j.cnki.1004-0226.2023.08.017

1 前言

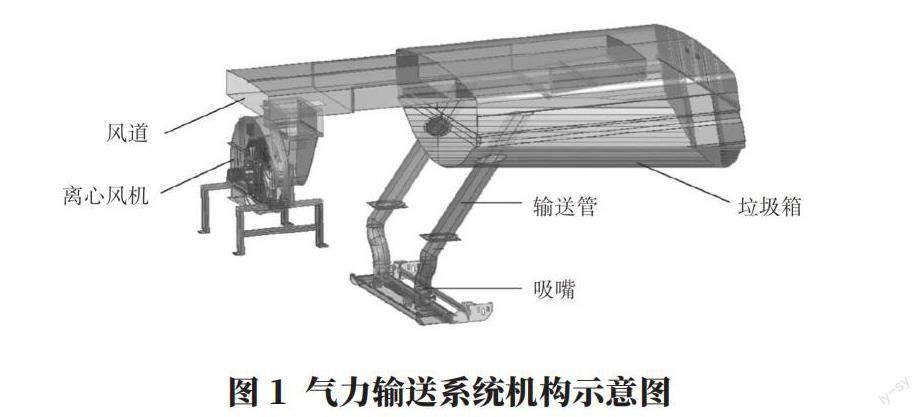

新能源洗扫车是道路清扫常见的保洁工具,具有作业效率高、工作噪音小、碳排放污染少等优点,被越来越多地应用于城市的清扫保洁工作中。气力输送系统是洗扫车的主要功能部件,其机构设计技术水平的高低直接影响洗扫车的工作性能,进而影响洗扫车的发展和创新。洗扫车的气力输送系统主要包括离心风机、风道、垃圾箱、输送管、吸嘴等,其结构如图1所示[1]。

洗扫车工作时,高压离心风机的高速运转使垃圾箱和吸嘴内形成一定的负压和高速气流,在吸嘴与外界的气压差和高速气流的作用下,垃圾和尘粒被气流携带并通过气力输送系统的输送管进入垃圾箱中,利用重力除尘的方法,在垃圾箱中完成垃圾和尘粒与气体的分离,气体经过过滤和消音以后直接排放到大气中[2]。气力输送系统的核心参数包括输送风量和风压,各部件的结构形式对系统参数影响较大,进而影响风机的匹配设计。

2 气力输送系统设计

2.1 输送风量

气力输送系统的计算风量是指输送物料所需要的有效风量,其条件为常压状态下,温度保持稳定在20 ℃,相对湿度为50%,根据下式计算得出:

式中,[Q0]为常压状态下温度保持稳定在20 ℃时输送风量,m3/h;[Ga]为输送量,kg/h;μ为混合比;[ρ0]为常压状态下温度保持稳定在20 ℃时的气体密度,[ρ0=1.2 kg/m3]。

输送量[Ga]的计算与确定是气力输送系统设计与计算的主要依据之一。通常情况下,可以使用如下公式来计算气力输送系统在单位时间内的最大输送量:

式中,[α0]为裕量系数,[α0]通常在1.05~1.20之间,采用1.20;[G']为小时输送量。

混合比μ是指在气力输送中,气体中所含输送物料的质量浓度。它的计算方式是将单位时间内所输送物料质量与气体质量进行比较,公式如下:

式中,[G0]为气体质量流量,kg/h。

2.2 输送管道直径

计算输送管道内径时,通常应根据所需空氣量来计算,而无需考虑漏损系数,公式如下:

式中,D为输送管内径,m;Q为在特点的压力和温度条件下计算气体的体积流量,m3/h;v为气体流速,m/s。

2.3 系统压力损失计算

气力输送过程中所消耗的能量主要来自于两个方面:a.空气的能量;b.输送物在输送管中运动所引起的压力损失。这些能量耗费大,但却是顺畅输送的必备条件。目前,在气力输送设计中,计算压力损失的方式主要依赖于经验公式,而非精确计算。输送管中的两相流会造成压力损失,该损失分为以下方面:

a.物料进入损失系统时,为了让其启动并达到稳定速度,需要消耗一定的气流流量,导致一定程度的压力损失。在吸入和进料系统中,初始压力损失如下:

式中,[?P起]为物料初始压力损失,Pa;[ρ气]为进料口气体密度,[kg/m3];[v气]为进料口气体流速,m/s,在垂直管近似取[v物=v气-v悬],在水平管近似取[v物=0.7~0.85v气];μ为混合比;[β0]为初始阻力系数,[β0=v物v气2]。

b.当空气和物料进入弯管时,其运动方向因与惯性和离心力的影响会突然发生改变。此时,弯管处就会受到强烈的撞击和摩擦,导致物料重新在管道截面上分布和起动,而这也难免会引起很多的压力损失。气流速度与弯管结构、物理性质以及空间位置等因素的关系很密切,而这些因素又会直接影响压力损失。具体来说,弯管结构的内径、弯曲角和半径,以及物料的物理性质都会对压力损失产生影响。如果要计算压力损失的大小,可以使用下面公式:

式中,[?P弯]为弯管中的压力损失,Pa;[ξ弯]为弯管阻力系数;[K弯]为弯管阻力系数(两相流用)。

c.在水平运输过程中,空气和物料的压力损失问题主要源于以下两个方面:a.由于运输过程中空气和物料沿着管壁摩擦;b.因为物料颗粒间的相互摩擦、碰撞以及保持物料颗粒处于悬浮状态所需付出的压损。这些摩擦和碰撞不仅使物料受到损耗,还会影响到输送效率,通常使用以下经验公式计算:

式中,[?P平]为气体和物料在水平直管中的压力损失,Pa;[?P沿]为纯气体沿着直管输送时的压力损失,Pa。

[K]为由试验确定的阻力系数,与气流速度、物料颗粒形状大小、物理性质及管径等有关联,这种关系非常复杂,需要通过多次试验和精确的数据分析才能得出可靠的结果。对缺乏试验曲线的物料,可按下式估算:

式中,φ为经验系数,[φ=v气/v悬]。

d.纯空气沿等截面直管运动时的压力损失通常称为沿程压力损失。压缩空气压力低于100 kPa,通常称为中低压。中低压输送系统的管道内压力减损微乎其微,而且其他密度在工作过程中亦无太大变化,实际上已趋于恒定。按以下公式计算沿程压力损失:

式中,[P气1]为管道始端的气体压力,Pa;[P气2]为管道终端的气体压力,Pa;λ为气体在直管中摩擦阻力系数,[λ=0.3164/Re0.25],其中Re为雷诺数,对于紊流光滑管,Re=3×103,L为管道长度,m。

e.垂直输送管中气体和物料的压力损失,由空气和物料沿途的损失以及物料悬浮提升所造成的压力损失组成,其计算方式如下:

式中,[?P垂]为物料在垂直管中的压力损失,Pa;[?P升]为物料悬浮提升产生的压力损失,Pa;h为垂直管中提升高度,m;g为重力加速度,m/s2;K为阻力系数;[v物]为垂直管中物料颗粒处在稳定运动时的速度,近似取[v物]=[v气-v悬],m/s。

3 气力输送系统参数及其计算

3.1 设计输入参数

根据QC/T 957《洗扫车》[3]行业标准规定和现有产品,可知工作参数如下:

a.洗扫宽度≥车辆宽度1.3倍,取3.5 m。

b.试验用的垃圾试样及分布应符合下面规定:①65%的质量为沙子,粒径≤2 mm;②35%的质量为石子,粒径为2~8 mm;③混合平均密度为1.5~2 g/cm3;④垃圾试样的分布平均量为200 g/m2。

c.洗扫车最大洗扫车速≥8 km/h,取8 km/h。

d.取样宽度为实际清扫宽度的98%,取100%。

e.洗扫净率≥95%,取100%。

f.吸嘴入口周长5 412 mm,离地高度10 mm。

g.空气密度1.2 kg/m3。

h.单个喷嘴流量为5.28 kg/min,吸嘴数量19个,污水回收率按行业平均水平设定为65%。

查相关手册[4-5]得输送气流速度v气=40 m/s,输送物料悬浮速度v悬=12 m/s。

3.2 参数计算

a.输送风量计算。

根据3.1设计输入参数可知:

实验物质量流量[G物=6 720 kg/h];

水质量流量[G水=3 912.35 kg/h];

总垃圾质量流量[Ga=G物+G水=10 632.35 kg/h];

气体质量流量[G0=2.6 kg/h];

混合比[μ=GaG0=1.14];

计算风量[Q0=Gaμρ0=9 360 m3/h]。

b.输送管直径计算。

根据3.1可知,v气=40 m/s,计算输送管管径[D=0.203 m];

按小于计算值取标准内径为170 mm,管道中流速为57 m/s。

c.系统压力损失计算。

本系统压力损失包括:起动压损、吸嘴压损、垂直压损、垃圾箱压损、弯管压损、水平压损,所以根据气力输送系统管路系统方案,可知系统总压力损失按下式计算:

①起动压力损失。根据公式(5)得[?P起=1 496 Pa]。

②吸嘴压力损失。根据公式[?P吸=ξ吸ρ气v2嘴21+μK,得?P吸=3 221 Pa]。

③垂直管压力损失。根据式(10)、式(11)得[?P垂][=774 Pa]。

④垃圾箱压力损失。根据公式[?P箱=ξρ气v2气21+μK离,?P箱=711 Pa]。

⑤弯管压力损失。根据式(6)得[?P弯=100 Pa]。

⑥水平压力损失。根据式(7)得[?P平=18 Pa]。

⑦总压力损失。根据式(12)得[?P总=6 420 Pa]。

d.风机匹配计算。

风机工作压力[P风≥1.2×?P总=7 704 Pa],取9 900 Pa,则风机的总风量:

[ρ风=ρ0P0-P风P0=1.109 kg/m3]

[Q风=Q0ρ0ρ风=10 128 kg/m3]

根据《风机手册》[5]选定9-26型高压离心风机。标准风机参数与设计计算结果不匹配,需对7.1#或8#风机进行特殊设计,提供风压。

4 结语

通过本文的理论参数计算,可以初步计算气力输送系统的核心参數,为后续风机选型和设计提供理论数据支撑;同时各部分压力损失的计算结果,可为后续系统结果设计提供优化方向,同时为整车作业系统的匹配提供理论依据和设计参考。

参考文献:

[1]单宝来.高效气力输送系统气动性能与气动噪音的优化[D].天津:天津大学,2020.

[2]王永熙.整车环境下洗扫车气力输送系统流场特性研究[J].专用汽车,2020(4):82-88.

[3]QC/T 957 洗扫车[S].

[4]陈志希.粉料体气力输送设计手册[M].北京:机械工业出版社出版,2001.

[5]续魁昌.风机手册[M].北京:机械工业出版社出版,2011.

作者简介:

赵玲芳,女,1986年生,工程师,研究方向为重型机械结构优化设计研究。