强制对流烘箱内温度场均匀性研究

陈清华, 吴佳乐, 李东生, 王建刚

(1.安徽理工大学机械工程学院, 淮南 232001; 2.广东立佳实业有限公司, 东莞 523000)

强制对流实验室烘箱是各种烘烤、环境实验常用设备,适用于电子元器件,仪器仪表、材料、金属等产品在各种温度环境下性能指标分析及质量管理检验。产品环境试验结果的准确性受多种因素影响,其中烘箱的内部温度场均匀程度为主要影响因素。因此温度场均匀性是强制对流实验室烘箱研究的关键。

目前有许多针对烘箱、高低温试验箱等封闭腔体内部温度场均匀性的研究,如Li等[1]研究了4种结构改进方法提高了酒柜的温度均匀性,使内部最大温差从12.1 ℃降低到1.9 ℃;Söylemez等[2]研究了热电冷却器在家用冰箱中两种安装位置对内部风速和温度不均匀的影响,通过分析能耗选取了最优方案;王志奇等[3]研究了热风循环隧道烘箱的6种结构优化方案,分析了不同结构的气流分布,确定了隔板结构方案最优,最大风速降低51.4%,最佳风速区域占比提高了75.17%;薛飞等[4]通过正交实验法筛选出车载烤箱进口速度、孔板开孔高度、布风室宽度、发射率4个参数最优组合方案,使内部温度场均匀性提高6.7%;刘利娜等[5]通过研究

进风方式、回风口位置、进风孔型等因素对冷藏室温度分布的影响,提高了温度均匀性,降低了温度波动度。张鹏飞等[6]研究了干燥箱叶轮转速对干燥箱温度均匀性的影响,选取了合理的转速,改善了干燥箱温度场均匀性。当前评价烘箱、高低温试验箱或类似封闭腔体内温度场均匀性的指标主要是工作区间内设定监测点,分析监测点间的最大温差[7-9],或者计算能量利用系数、不均匀系数等参数[10-11]。还有许多研究冷藏车内部货物堆放对内部流场和温度场的影响[12-14]。普通商业烘烤箱主要是电加热,而该实验室烘箱采用热风加热。

根据以上相关研究文献可知箱体结构对温度场流场有重要影响,可以通过优化箱体结构来提高烘箱的性能。上述研究对试验箱的改进是基于改变内部工作区结构,改变进口风速,改变进风口方向,架设导流板等措施实现的,而对于不同结构的进、回风口布置方式等影响烘箱温度场的重要因素并未深入研究。在相同的进风风速、进风温度下,不同的进、回风结构下烘箱工作区的温度场流场均匀性,能量利用率均有较大差异。因此,设计选择合适的送、回风结构对提高烘箱性能,工作效率有重要意义。

现以广东立佳实业有限公司生产的某型号强制对流实验室烘箱作为研究对象,建立三维模型,提出不同结构形式的改进方案,采用CFD数值模拟和实验的方法分析不同进、回风口布置方式对于流场和温度场的影响,筛选最优的气流组织和温度场均匀性的结构方案,并利用实验和仿真技术对比验证。

1 烘箱传热模型

1.1 箱体物理模型

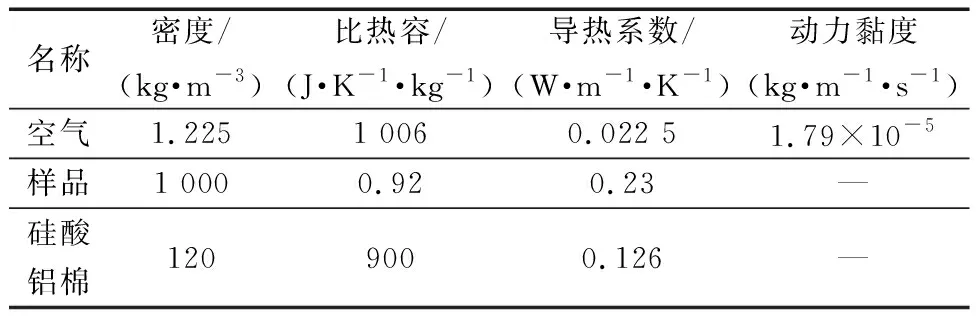

图1为烘箱的示意图,箱体外壳材料为2.0 mm A3冷轧钢板,内胆材料为1.5 mm厚SUS不锈钢,保温材料为150 mm容重120 kg硅酸铝棉,试验区尺寸为2 000 mm×1 500 mm×1 000 mm。该精密型烘箱采用左右送风、后部回风的循环气流方式控制箱内温度场。热风由轴流风轮带入,经U形电加热管加热,由风道、孔板送风口进入烘箱内部。烘烤样品尺寸为300 mm×300 mm×40 mm,样品摆放于烘箱内匣钵内。为了方便计算,仿真建模时忽略了匣钵影响。相关物性参数如表1所示。

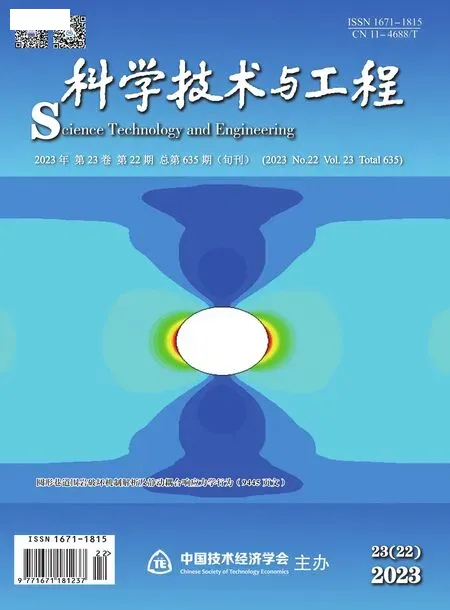

表1 热物性参数表Table 1 Thermophysical parameter table

图1 箱体和样品摆放模型Fig.1 Box and sample placement model

为了提升样品烘烤加温的均匀程度,应提升烘箱试验区的温度场和气流场的均匀性,选取合适的进、回风口箱体构造可以提升烘箱的性能。参考市场主流烘箱的进出风口布置方式,本文研究对强制对流烘箱内箱体的结构进行了拓展设计,并利用Fluent进行了数值模拟(图2)。为了比较不同进、回风口箱体构造对箱内温度场和气流场的影响,基于单边送风与双边送风提出了包括原方案在内的5种结构方案。各方案内箱体及送风孔板模型尺寸参数相同。同时为了避免体积流量不同对仿真结果的影响,单边送风风速设置为双边送风风速的两倍。

图2 烘箱示意图Fig.2 Schematic diagram of oven

基于双边送风的形式,为了研究送、回风位置对温度场和气流场的影响,分别设计了双边送风后置回风(方案1)以双边送风置顶回风(方案2)的内箱体结构,如图3所示;基于单边送风的形式,如图4所示,分别设计了单边送风对象回风(方案3)、单边送风置顶回风(方案4)、背部送风双边回风(方案5)3种内箱体结构。

图3 双边送风方案Fig.3 Air inlet on both sides programme

1.2 数学模型

为了方便计算,对烘箱内部流场的物理模型做如下假设:①烘箱试验区内的传热介质空气为不可压缩流体,黏性力做功忽略不计;②烘箱内壁面设置为流固耦合;③湍流对流换热采用雷诺时均方程;④简化内箱隔板结构。

连续性方程为

(1)

式(1)中:ρ为密度,kg/m3;t为时间,s;ui为i方向上的速度,m/s;xi为位置。

动量方程为

(2)

式(2)中:μ为动力黏度,(N·s)/m2;p为压力,Pa;gi为i方向上的重力加速度,m/s;δij为动力源项;xj为位置。

能量守恒方程为

(3)

式(3)中:U为流体速度,m/s;T为温度,K;K为对流换热系数,W/(m2·K);Cp为比热容,J/(kg·K)。

Realizablek-ε模型为

Gk+Gb-ρε-YM

(4)

(5)

式中:k为湍动能;ε为耗散率;ut为湍流黏性系数;σk为常数,σk=1.0;σε为湍流特朗普数;Gk为平均速度梯度引起的湍动能产生;Gb为浮力引起的湍动能产生;YM为可压缩湍流膨胀影响系数;E为源项;v为平行于重力方向的速度分量;C1、C2、C1ε、C3ε为常量。

1.3 主要参数设置

采用solidworks建模,将模型导入ANSYS中划分网格,在样品和多孔入口处进行了局部加密处理,网格划分之后导入Fluent中进行流场和温度场计算。

送风温度随时间线性变化,温度与时间变化公式为

T=301.15+0.267t

(6)

式(6)中:T为温度,K;t为时间,s。

将式编写成UDF程序导入Fluent中。该仿真为瞬态仿真,时间步长为0.25 s,步数2 000,总时间为500 s。设置仿真的收敛条件为温度,速度和能量的残差小于0.001。箱内气流运动为湍流运动,采用Realizablek-ε方程湍流模型[15]进行计算,求解采用成熟的SIMPLE算法,边界条件如表2所示。

表2 边界条件Table 2 Boundary condition

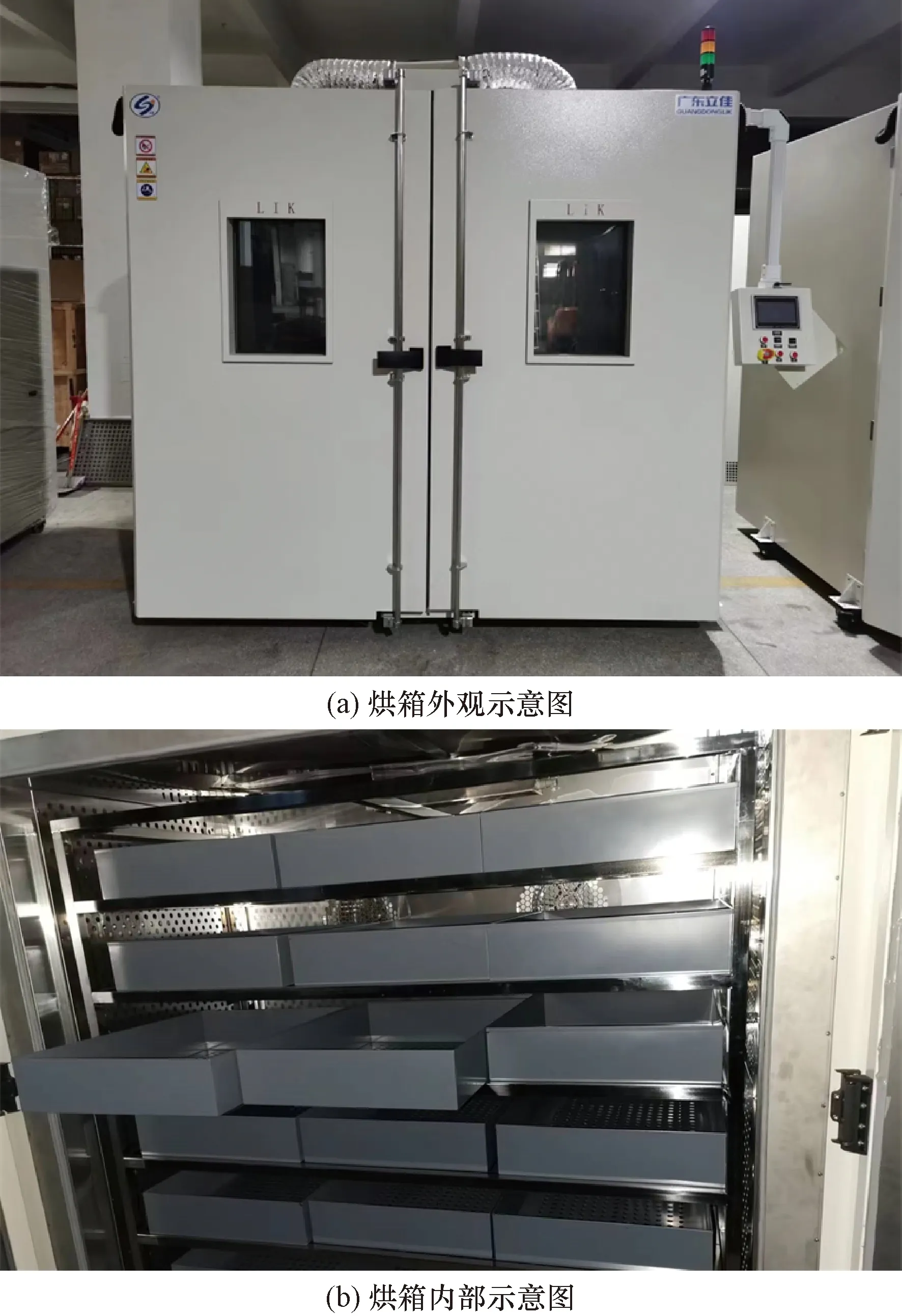

1.4 网格无关性验证

为了验证仿真计算结果符合网格无关性要求,对原烘箱模型按照单元网格尺寸分别为2、4、6、8、10、12 mm进行网格划分。通过仿真分析原型烘箱在不同尺寸网格下的中截面最大温差来选取最合理的单元网格尺寸。图5为6种单元网格尺寸下原型烘箱中截面最大温差。由图5可知,当单元网格尺寸从6 mm减小到2 mm时,中截面温差变化很小,可以认为单元网格尺寸为6 mm时的计算结果符合本文对网格无关性验证,因此本文中各方案模型的单元网格尺寸取6 mm。

图5 网格无关性验证Fig.5 Grid independence verification

2 数值模拟结果分析

2.1 温度场分析

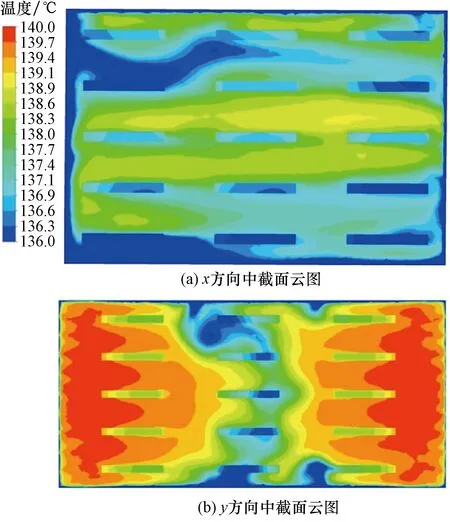

分别选取5种方案x、y方向的中截面进行温度场分析。

图6和图7是双边送风形式下后置回风和置顶回风两种情况下温度仿真结果。方案1的最低温度出现在箱体中部上下两侧,方案2的最低温度出现在箱体中部前后两侧。分析仿真结果可以看出双边送风的形势下烘箱工作区间呈现两侧温度高,中部温度低,两侧与中部存在明显温度差,中部存在大面积低温区。分析原因是两侧热气流进入工作区间后出现对流冲击以及受回风口位置影响从后部(顶部)的回风口流出,导致入口热空气对中部区域影响很小。

图6 方案1温度仿真结果Fig.6 Programme 1 temperature simulation results

图7 方案2温度仿真结果Fig.7 Programme 2 temperature simulation results

图8、图9和图10是单边送风形式下左侧送风对向回风、左侧送风上部回风和背部送风两侧回风3种情况下温度仿真结果。分析仿真结果可以看出,方案3最低温出现在右侧上下两处边角,方案4最低温出现右侧上下两处,下部所占面积较大,方案5最低温度出现在前部。分析原因是单侧热气流进入箱体工作区后,受样品及回风口的影响,气流未能均匀流过对侧边角区,产生明显低温区。单边送风形式中方案3、方案4的温度场均匀性相较于方案5稍好,最低温度出现在边角处且所占面积较小,对样品所在区域影响很小。方案5存在较大面积低温区且对样品区域产生影响。

图8 方案3温度仿真结果Fig.8 Programme 3 temperature simulation results

图9 方案4温度仿真结果Fig.9 Programme 4 temperature simulation results

通过分析监测点温度、监测面平均温度可以更加直观、科学地了解5种方案下箱体整个工作区的温度情况。

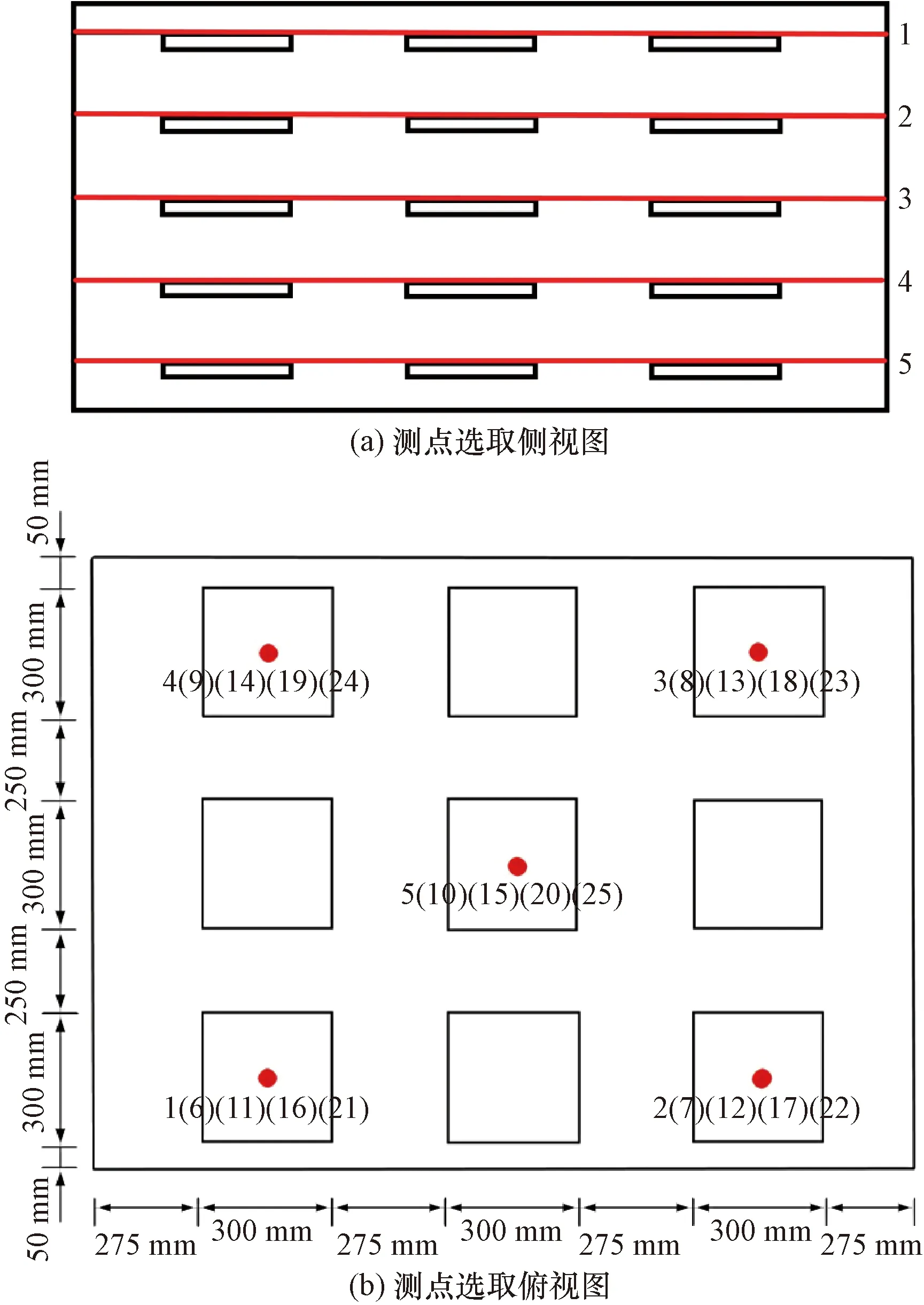

如图11所示,在贴近每层样品选取5个平面,每个平面在选取5个测点,选取了共计25个具有空间代表性的测点。如图12所示,5个送风方案相同位置测点做场内温度值对比,可以看出方案5各测点间温度差值很大,表明箱内温度场均匀性差。方案1、方案2、方案3、方案4相较于方案5整体各测点间温差较小,箱内温度场均匀性稍好。

图11 测点示意图Fig.11 Schematic diagram of measuring points

图12 各方案监测点温度数据Fig.12 Temperature data of monitoring points in each programme

如图13,考虑样品对工作区域内温度场的影响,选取靠近每层样品上下侧为测点平面,共计10个测点平面。利用面积加权平均法计算10个测点平面的平均温度,通过对比各方案下平面之间温度值的差值评估箱内温度场的均匀程度。计算结果如图5所示,从图14可以看出,方案4、方案5折线变化幅度很大,表明10个平面间温差值很大,部分平面存在明显温度骤变。方案1和方案3线条较为平稳,10个平面间差值较小,没有明显的温度骤变,均匀性较好。

图13 测点平面示意图Fig.13 Plan diagram of measuring points

综合考虑仿真结果温度云图、监测点温度和监测面平均温度,方案5的温度场均匀性较差,所以可以排除方案5。其余4种方案还需要进一步计算来确定最佳方案。

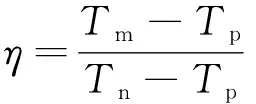

2.2 能量利用系数

不同送风方案的烤箱升温效率可以通过能量利用系数来进行价,能量利用系数η越大,表明该送风方案的工作效率越高,节能效益越好,为烘箱的节能设计提供了相应的参考,计算方法为

(7)

式(7)中:η为能量利用系数;Tm为回风口平均温度,K;Tn为箱内平均温度,K;Tp为420 s时送风口温度,K。

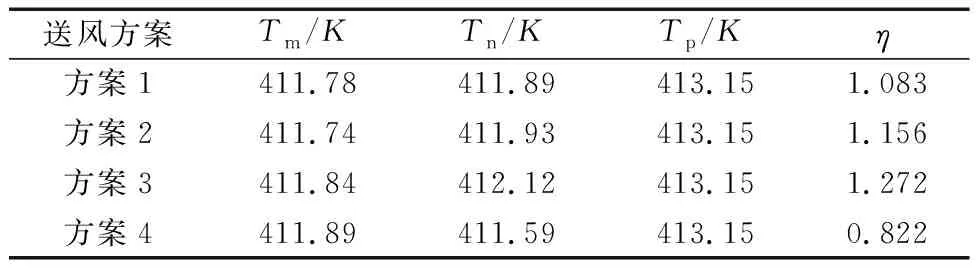

计算所得的4种送风方案的能量利用系数的如表3所示,可以看出,方案3的能量利用系数高于其他方案。

表3 不同送风方案下的能量利用系数Table 3 Energy utilization coefficient under different air supply schemes

根据式(9)计算得到剩余4种送风方案的能量利用系数的计算结果如表3所示。由表3可知,方案4的能量利用系数最小且与其他3种方案差值较大。方案3 的能量利用系数最大,表明方案3工作效率更高。与原方案相比,方案3能量利用系数提高17.5%。但计算能量利用系数仅能表明方案3具有较大的节能潜力,但无法确定为最佳的送风方案。

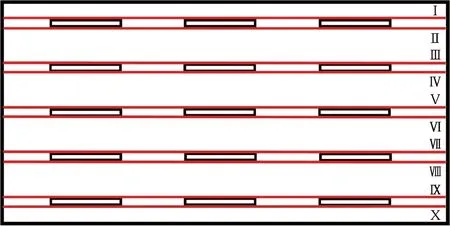

2.3 不均匀系数

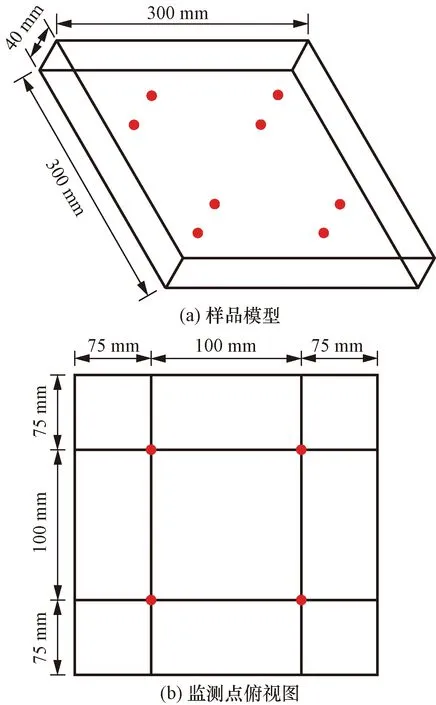

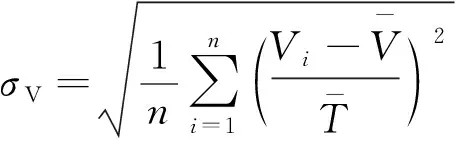

不同送风方案的强制对流烘箱气流组织均匀性可以通过“不均匀系数”进行评估,为了获得箱内试验区的温度和速度不均匀系数,每个样品上取8个监测点(上、下面各取4个),每个方案共取360个监测点采集的温度和速度值,监测点平面布置图如图15所示。并通过式(8)和式(9)计算温度不均匀系数σT和速度不均匀系数σV。

图15 样品监测点分布示意图Fig.15 Distribution of sample monitoring points

(8)

(9)

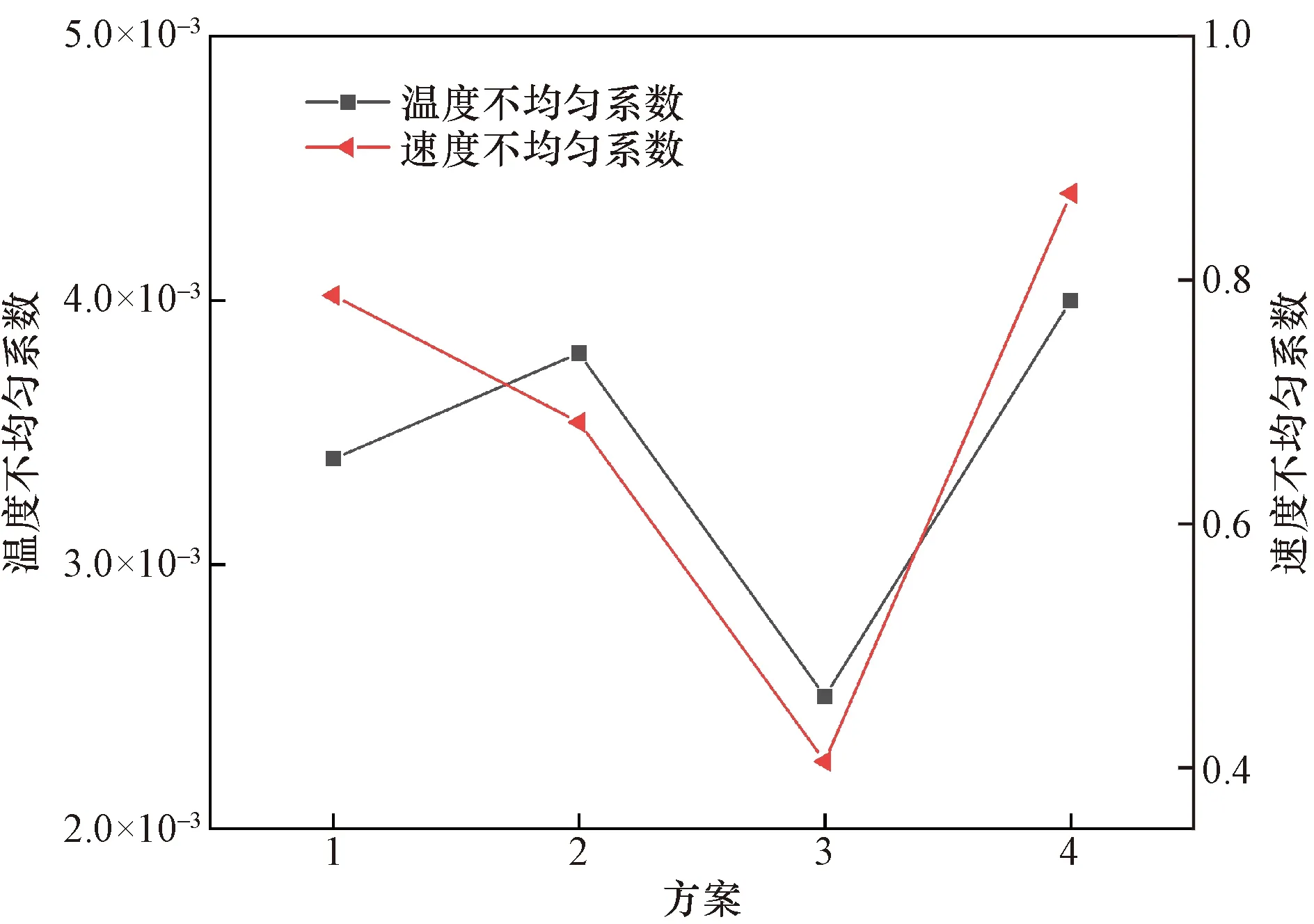

图16为4种方案在相同监测点计算后的温度和速度的不均匀系数。从图16中可以明显看出,方案3的温度和速度的不均匀系数均是4种方案种最小值,其余3种方案温度和速度的不均匀系数均大于方案3且差值较大。通过计算,方案3与原方案相比,温度不均匀系数降低了26.5%,速度不均匀系数降低了48.6%。因此,通过分析能量利用系数和温度、速度的不均匀系数,可以确定强制对流烘箱的最佳送回风结构是单边送风对向回风。

图16 4种方案不均匀系数对比Fig.16 Comparison of nonuniformity coefficient of four schemes

3 烘箱温场方案实验验证

为了验证最优送风方案的有效性,将最优送风方案应用在仿真计算原型强制对流烘箱上进行改造,布置单边送风孔板,回风口布置于送风孔板水平对边,送风风量与回风口面积与原箱体保持一致,分别对改造前后烘箱样机进行均温性能测试。烘箱内布置5层匣钵,每层共放置9个样品,室温为28 ℃,烘箱设定温度为140 ℃,开机运行7 min。原型烘箱与优化后烘箱样机箱内测点布置方案一致,如图17所示,各测点布置PT100传感器采集温度数据。

图17 测点布置示意图Fig.17 Layout diagram of measuring points

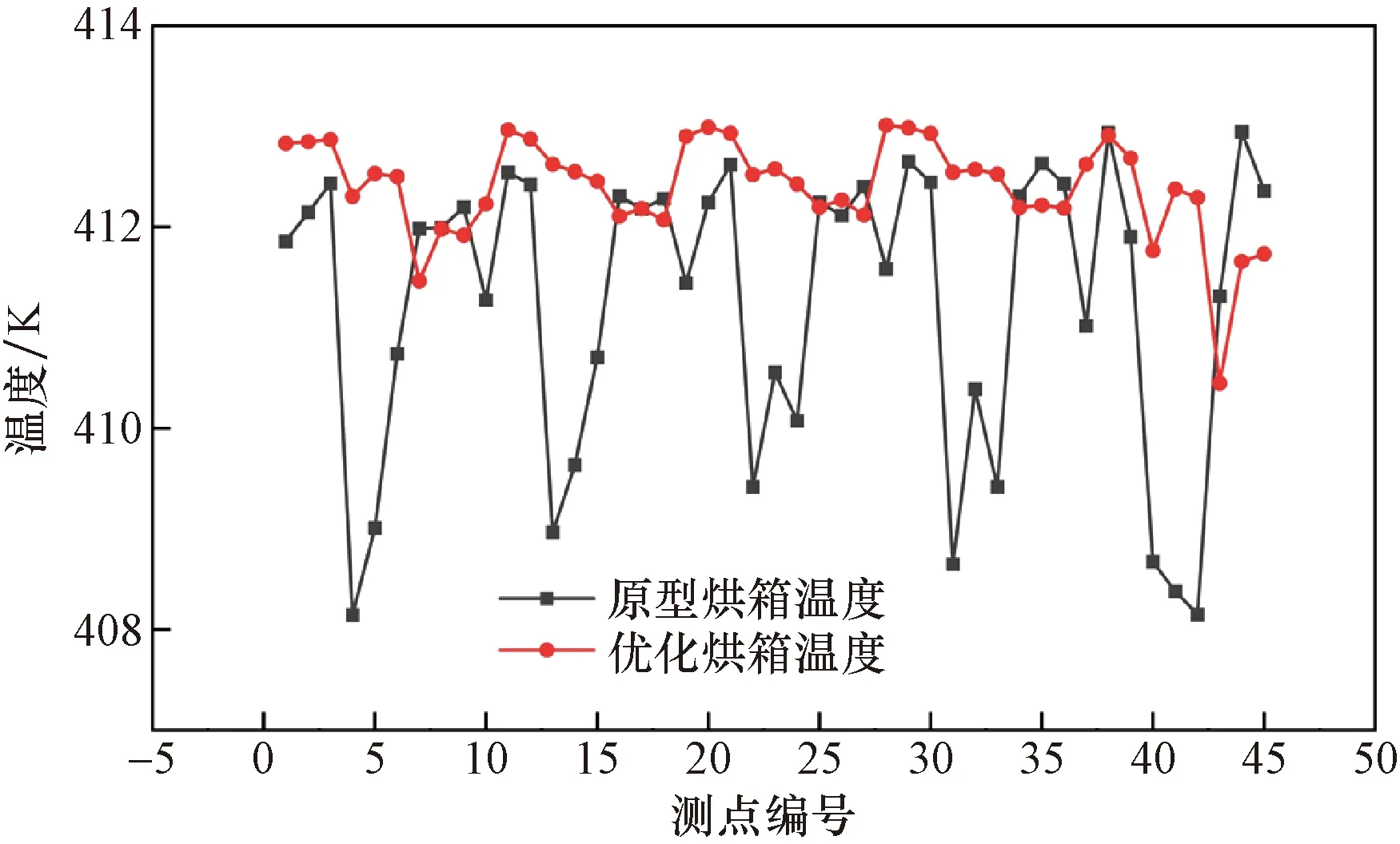

实验结果(图18)显示,原型烘箱最高温度413.1 K,最低温度406.9 K,整体最大温差为6.2 K,烘箱均匀性较差;优化后烘箱最高温度413.0 K,最低温度410.5 K,整体最大温差为2.5 K。整体最大温差降低了59.7%,温度场流场均匀度提高。

图18 原型烘箱和优化烘箱温度分布对比Fig.18 Comparison of temperature distribution between prototype oven and optimized oven

4 结论

通过CFD数值模拟计算不同送风方案对强制对流实验室烘箱内温度场均匀性影响,得到最优的送风方案,并通过实验验证了仿真计算的合理性。得出如下结论。

(1)双边送风形式低温区出现在箱体中部,单边送风形式低温区出现在送风口对侧边角区。通过分析监测点温度和测面平均温度,排除背部送风双边回风方案。

(2)通过仿真计算,确定单边送风对向回风为最优送风方案。经过实验验证,验证了数值模拟分析强制对流实验室烘箱内部温度场的合理性。与原方案相比能量利用系数提高17.5%,温度不均匀系数降低了26.5%,速度不均匀系数降低了48.6%,整体最大温差降低为2.5 K,整体最大温差降低了59.7%。

(3)设计的送风方案已应用于实际,改善了强制对流实验室烘箱的性能,对相关强制对流实验室烘箱性能改善提供了一定的参考。