水厂构筑物抗裂防渗施工技术的应用研究

1 引言

在水厂的生产建设中涉及多种构筑物,如水池、水箱、泵站等。 确保这些构筑物的结构稳定,是保障水厂生产安全与综合效益的前提和基础。 结合国内外研究现状来看,受到工作环境、材料特性等因素的限制,水厂构筑物裂缝渗水问题长期存在,且尚未得到有效的规避与控制。 基于此,本文对水厂构筑物抗裂防渗施工技术的应用进行研究, 并提出降低构筑物裂缝风险、提高构筑物防渗能力的可行策略。

2 水厂构筑物抗裂防渗施工技术的应用背景

以某水厂为例,对水厂构筑物抗裂防渗施工技术的应用问题进行研究。在原水处理、污水处理、清水储存等工艺环节的需求导向下,该水厂配置了多种水池构筑物,如原水池、调节池、二沉池、再生水池、清水池等。这些构筑物均以钢筋混凝土为主要材质,并存在严格的抗裂缝、防渗漏要求。若水厂构筑物发生裂缝故障,将形成水池内水体向外渗漏的风险,继而导致水厂资源大量流失,生产效益大幅损耗。同时,若外渗水体中含有污染性、腐蚀性等有害物质,还将引发严重的次生问题,如厂外环境污染、社会安全事故等。所以,为了保障水厂生产运行的综合效益,必须做好水厂构筑物抗裂防渗技术的有效应用[1]。

结合行业经验来看,导致水厂构筑物裂缝、渗漏的原因有很多。 例如,若构筑物本身存在构筑材料不达标的问题,将从根本上降低构筑物的成型质量与应力抗性, 进而容易发生开裂渗水的风险。 再如,若构筑物施工期间并未做好施工裂缝、浇筑裂缝的防控与修补, 也会导致水厂构筑物存在渗水点或渗水隐患。 所以,在应用抗裂防渗施工技术时,必须尽量做到全面化、精细化。

3 水厂构筑物抗裂防渗施工技术的应用思路

3.1 提升混凝土材料的抗裂防渗性能

作为水厂构筑物的主体材料, 混凝土的质量与构筑物抗裂能力、防渗能力存在直接关联。 所以,实现混凝土材料本身抗裂防渗性能的保障与提升, 是防控构筑物渗漏风险的关键环节,具体应注意以下方面。

3.1.1 混凝土原料的选择

混凝土由水泥、骨料、粉煤灰、外加剂、水等原料构成,各原料的尺寸规格、 性能质量均会对拌和后混凝土的整体性能产生影响。

水泥方面,由于水厂构筑物的体积较大,所以,不宜使用R 型水泥(早强型水泥)。 同时,不同品种、不同类型的水泥材料,在硬化塑形后的孔隙率、孔隙尺寸也存在明显差异。 水泥的孔隙率越低、孔隙尺寸越小,其硬化结构的强度与密度也越高,即更易满足抗裂、防渗的构筑需求。 此外需要注意的是,应尽量避免使用矿渣水泥, 以免水泥在混凝土浇筑过程中产生泌水效应, 对混凝土构筑物的结构强度与抗渗性能造成弱化。

骨料方面,混凝土原料可细分为细骨料、粗骨料两部分。以水厂构筑物防裂抗渗为导向选择粗骨料时, 应保证骨料级配的均匀性, 且骨料粒径的最大值不应超过40 mm, 具体以5~31.5 mm 为宜, 含泥量不应超过1%, 泥块含量不应超过0.5%。选择细骨料时,含泥量不应超过3%,泥块含量不应超过1%。 在此基础上,为了有效降低混凝土在浇筑成型后期的收缩应力, 细骨料应以中粗砂为首选, 并将其细度模数控制在2.5~3.0。

粉煤灰方面,所选粉煤灰的等级应在Ⅱ级以上,且不可使用高钙粉煤灰,以免导致混凝土出现含气量超标的问题,对水厂构筑物的防渗性产生负面影响。

外加剂方面, 抗裂防渗混凝土所使用的常规外加剂应具备低碱性、低水化热、高减水性的特点。

3.1.2 混凝土原料的配比

在实现混凝土原料质量的有效把控后,还需要对各原料的配比进行科学设计。首先,结合现阶段的行业研究成果来看,水灰比是影响混凝土抗裂防渗性能的关键配比指标。 水灰比越大,混凝土结构中的细小孔隙越多,其结构强度与防渗效果也越低。 在此基础上,水灰比0.6 这一数值具有混凝土防渗性的分界意义。若水灰比小于0.6,则混凝土结构中的毛细孔通常趋近于封闭状态。 而在水灰比超过0.6 后,混凝土毛细孔的数量、尺寸将显著增大。 所以,应将水厂构筑物的混凝土水灰比严控在0.6 以下,并适当进一步下调。 其次,粗骨料、细骨料的用量应通过多次混凝土拌和试验进行调整,并满足特定防渗等级下的水厂构筑物性能要求。最后,在配制混凝土时,需要对外加剂的掺量进行严格控制,确保其总量不超过水泥的5%[2]。

3.1.3 混凝土性能的强化

为了进一步提升混凝土材料的整体质量, 满足水厂构筑物抗裂防渗的实际需求, 还可适当在混凝土中掺入特制强化剂,如补强剂、膨胀剂等。 例如,将原料为硫化钙、铝酸钙的膨胀裂解剂应用到混凝土配制中, 其反应生成的钙矾石物质能够有效填堵混凝土的结构孔隙,从而实现混凝土密度的提升,达到阻断水分渗透路径的效果。

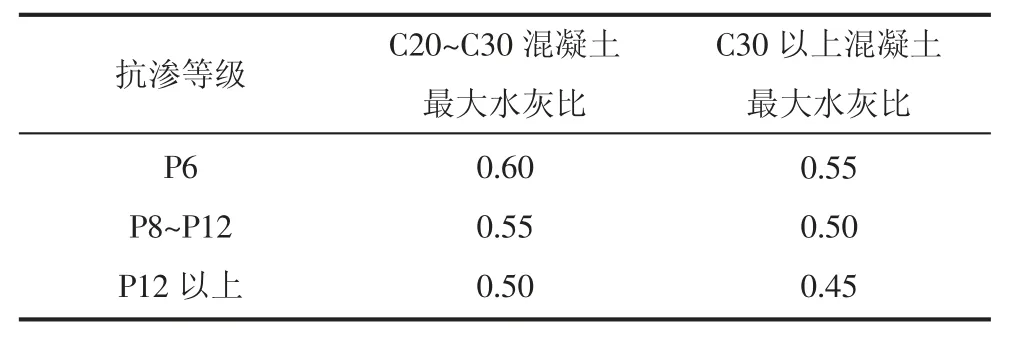

在案例水厂中,二沉池、清水池、再生池等构筑物的混凝土配制方案全面遵循上述要求, 从根本上保证了构筑物抗裂能力、防渗能力处于较高水平。 在此前提下,基于抗渗混凝土最大水灰比的标准要求(见表1),将水厂构筑物的抗渗等级定为P8,并以普通硅酸盐水泥为原料配制C30 混凝土,由此将水灰比从0.6 下调至0.50。此外,案例水厂在选择粗骨料时,就近采集粒径小于40 mm 的卵石作为粗骨料, 进而在保证混凝土抗渗能力的同时,实现了材料成本的有效控制。

表1 抗渗混凝土的最大水灰比要求

3.2 优化水厂构筑物的施工工艺

除了材料性能以外, 施工工艺也是影响水厂构筑物抗裂防渗质量的重要因素。 在分析水厂构筑物的工艺结构时,需要对钢混构件的裂缝宽度进行计算,具体公式为:

式中,W 为构筑物在偏心受力状态下的裂缝宽度,mm;ψ 为构筑物钢混结构中钢筋在裂缝张力作用下的不均匀应变系数;σ为裂缝截面的拉应力,MPa;E 为钢筋的弹性模量,MPa;c 为钢筋外部保护层的厚度,mm;d 为钢筋直径,mm;ρ 为构筑物裂缝部位的配筋率,%;a 为构筑物裂缝部位的压力系数;υ 为钢筋的表面特征系数。

在案例水厂中, 通过有限元分析得知水池底部裂缝的最大宽度为0.18 mm,水池上部结构裂缝的最大尺寸为0.21 mm。在此背景下,若按常规施工方法进行水池的施工构建,则相邻施工缝的间距应在24~26 m, 无法满足伸缩缝间隔距离小于20 m 的水厂构筑物工艺规范要求。

在此背景下,为了在满足规范要求的基础上,最大化实现水池裂缝的控制, 需要对相关施工工艺进行优化处理。 案例中,主要采取如下方法。

1)分别在水池上部、底部结构中添加φ15 mm 构造筋,前者间距控制在200 mm,后者间距控制在100 mm,并由池壁向水池中心施加预应力。 如此能够有效改善水池的受力结构,提高水池对温度、压力等应力作用的应对能力,从而有效降低水池裂缝的概率与程度。

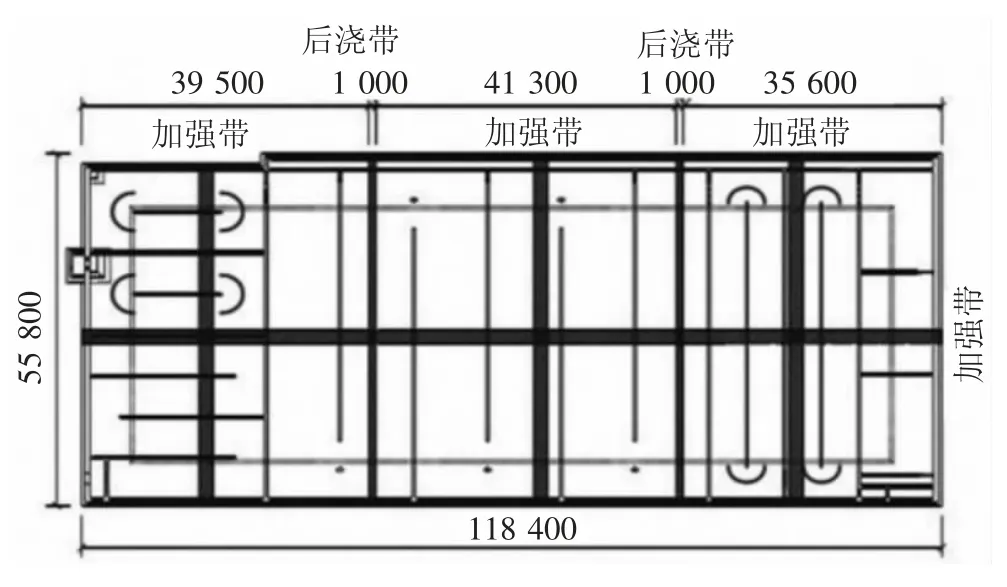

2)分3 个方向在水池原工艺结构的基础上设置后浇带与加强带,如图1、图2 所示。 在后浇带与加强带的作用下,不仅水池主体结构内的应力能够得到有效释放, 还能实现材料收缩应力的充分补偿, 进而避免水池在混凝土浇筑成型期间出现异常形变,达到防止裂缝故障发生的目的。

图1 后浇带与加强带的布置结构(单位:mm)

图2 后浇带、膨胀带加强工程实图

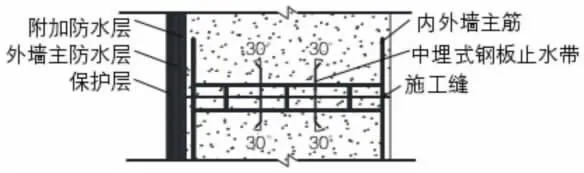

3)使用高强度水泥砂浆、止水钢板等材料,在水池池壁的施工缝部位建立多层防水结构, 如图3 所示。 通过这样的方式,不但能使施工缝有防渗漏作用,还能促成池壁结构强度的提升,进一步降低水池出现裂缝故障的可能性[3]。

图3 池壁多层防水结构

3.3 做好混凝土裂缝的修补处理

在水厂构筑物抗裂防渗施工技术的应用实践中, 要坚持防治结合的故障处理原则,即在运用材料、工艺防控结构裂缝、渗漏隐患的同时,及时对已存在的混凝土裂缝实施修补处理。在案例水厂的水池设施建设中,主要采取如下修补处理手段。

1)对于水池表面的浅层裂缝,使用水泥砂浆与环氧胶泥材料进行填抹修补。 裂缝面补实填平后,使用防水涂料实施表层加护, 并在上方敷贴纤维布, 可在修复赤壁表面结构的同时,避免浅层裂缝出现纵向或深层的扩大,达到消除渗水隐患的效果。

2)对于明显影响水池结构质量的较大、较深裂缝,使用环氧树脂材料及水泥砂浆进行灌浆封堵处理, 并确保处理后灌浆胶结材料与原混凝土结构紧密结合、强度一致。

3)对于尺寸较大的条形裂缝,在加压灌浆封堵的基础上设置膨胀条。 膨胀条在遇水时可发生膨胀效应,从而对池壁缝隙实施有效封堵,进而在修补裂缝的同时,实现水池抗裂防渗能力的再次强化。

4 结语