河道治理中浆砌石护坡施工技术与质量控制要点

1 引言

河道治理工程为露天作业,施工特点包括工期紧、工程量大、施工难度大、场地空间狭长,加之地形复杂,河道沿程变化多样、水流较快,一般河道护坡治理通常采用浆砌石护坡。 浆砌石护坡能在很大程度上保持河道结构的稳定性,平衡水体生态环境,有效防止流域内水土流失,发挥河堤防洪排涝作用。

北京市顺义区无名河治理工程,施工起点为顺义区张镇后王会村无名河后王会桥,终点为无名河顺义区界。 河道清淤疏挖5.9 km,支流厂门口沟清淤330 m;河道险工段与村庄段护砌1.3 km;支沟入河口护砌5 处,雨水口及雨水口处消力池改造42 处;新建跌水2 座;新建防洪墙650 m;新建矩形槽83 m。

2 浆砌石工艺流程

施工前准备→测量放线→土方开挖→验槽→砂浆拌和→浆砌石砌筑→土方回填→勾缝→现场清理。

3 浆砌石施工技术

3.1 测量放线

工程测量人员依据施工测量方案与现场总平面布置,保证场内运输方便,减少二次搬运,布设施工控制网。 同时认真校核现状地面及现状路面高程,为填挖方量的计算提供依据。浆砌石砌体平面位置确定后在现场撒石灰粉做标记, 同时在距上口开挖线外0.5 m 处设控制桩。基坑开挖时严格按照石灰标记开挖,确保开挖位置及尺寸准确无误。 开挖过程中应随时检查坡度情况,防止坡度偏差过大,影响基础施工。 挖槽时采用水准仪检查开挖深度,防止少挖或超挖。

3.2 土方开挖

1)施工前仔细调查河道两侧边坡土性质,同时摸清地下管线的走向、埋深,提前制定保护措施,再进行测设边线。 土方开挖采用反铲挖掘机自上而下,分层、分段依次进行。

2)基础开挖土方时,应根据现场开挖的断面形式、地下复杂程度、 土质坚硬程度、 工作量和施工场地大小以及机械配备、 劳动力条件等因素最终确定采用人工与机械相结合的形式开挖。 土方用反铲挖掘机开挖,距底面设计高程20 cm 时采用人工开挖。

3)对不良土质地基,应根据施工技术、工期、经济等具体情况综合考虑,采取一种或多种方法因地制宜进行加固和改良。

4)开挖机械采用1 m3的液压挖掘机开挖,运输采用载重10 t 自卸汽车;20 cm 厚保护层土方和零星土方采用人工开挖,50 t 装载机辅助集料,1 m3的挖掘机装料,10 t 自卸汽车运料;渣料场采用50 t 装载机平整。 当工作量不大、地面狭窄、地下有障碍或者机械无法施工情况下,采用人工开挖。

5)坡面自上而下整平,选用人工施工方式;平整度控制采用两侧架设槽钢。 修整坡面前,应沿河堤轴线设置控制断面每10 m 一个,每个控制断面设置10 个木桩。 水准仪测量木桩高程,检查坡面选用细尼龙线。 当发现坡面有盈(亏)时,还需继续整平。 当遇到弧线连接段坡面, 每隔3 m 设置一个控制断面,多次检查,直到满足设计要求方可继续下一步施工。

6)雨天施工时,做好渠坡排水。 雨后施工基础面应晾晒、复压处理并将杂物清除干净,必要时再次进行清理,验收合格后及时复工。

3.3 浆砌石砌筑

3.3.1 原材料要求

1)石材选取形状不受限制,但直径和厚度不小于2 m。 砌筑前,石材表面确保没有水锈及污垢等杂质,并且色泽均匀、质地坚硬,不得有剥落层或裂缝。

2)砂料质地坚硬,级配良好。 粒径应小于5 mm,坚硬无风化的粗砂或中砂。 勾缝使用洁净的中砂,砂中不得含有冰块或冻结团块。

3)水泥宜用P·O42.5 以上的普通硅酸盐水泥,三证齐全。不同强度、厂牌、品种、出厂日期的水泥不得混用、混存。 受潮或出厂期超过3 个月的水泥,必须经过复验,合格后使用。

4)施工中使用的水应选用天然地下水或不含有害物质的洁净水,不得影响砂浆强度增长。

5)水泥砂浆标号M7.5,随拌随用。 严格按照试验室给定的配合比报告配制,禁止擅自更改配合比报告数据。 现场砂浆拌和应采用重量比,原材料称量应使用计量工具。 重点控制砂浆总拌和时间,使用机械搅拌时,自全部原材料装入搅拌机开始搅拌起,至开始卸料为止,搅拌时间控制在3~5 min,不得人工现场搅拌。

3.3.2 施工方法

1)清除地基表面的杂土、腐殖土、泥炭等不合格土及草皮、树根、建筑垃圾等杂物,确保基层整洁。

2)工程测量人员先用光学水准仪测量出构筑物的标高和高程,再用钢直尺复核,复核无误开始基槽挂线。 开挖基槽应自上而下分层开挖,挖至距离设计标高200 mm 厚度,由人工挖至设计标高,禁止超挖。

3)砌筑的第一屁石材要坐浆,先在基础面上铺一层50 mm厚的砂浆,然后安放石材,必须将石材大面朝下,不可将小块砌石当作支垫,从而缩小砌石之间的空隙[1]。 浆砌石砌体第一皮及转角处、交接处要选用较大的平毛石砌筑。

4)采用铺浆法进行分层分段砌筑,每层铺浆厚度为50 mm。分段位置设置在伸缩缝处,分层水平砌缝大致水平。 各砌块的砌缝要互相错开至少80 mm,砌缝采用砂浆填充。 面石砌筑,禁止使用小石块,不能产生通缝。 同时砂浆要饱满,不能有空洞存在。

5)浆砌石砌筑按照先砌“角石”,再砌“面石”,最后砌“腹石”原则。 角石用以确定砌体的位置和开头,在选石与砌筑时要加倍注意。 选择比较方正的石材,先行试放,必要时要稍加修凿,然后铺灰砌筑。 面石的外露面要比较平整,厚度略同角石。 砌筑面石也要先行试放和修凿,然后铺好砂浆,将石翻回座砌,采用挤浆法施工,并使砂浆挤紧。 面石与腹石砌筑要同步上升,当不能同步上升时,其相邻高差应不大于1 000 mm。腹石可选用较小的石材分层砌筑。 砌筑第一层腹石时,要大面向下放稳, 尽量使石缝间隙最小, 再用砂浆填满缝隙的1/3~1/2,并放入合适的石片,用铁锤轻轻敲击,使石材挤入砂浆中。

6)所有砌层一律先砌外圈定位砌块,同时与里层砌块交错连成一体。 定位砌块应挑选尺寸较大、外表平整的石材。 定位砌块砌筑完成后,先在圈内底部铺一层砂浆,厚度保证石材在挤压时能连接紧密,砌缝砂浆饱满密实。 定位砌缝需满铺砂浆,禁止镶嵌小石块。 腹石砌筑时,石材之间砌缝要相互交错、咬搭。

7)砌体的灰缝厚度不大于30 mm,石材不得无水泥砂浆直接接触,也不得先填石材多层后灌注水泥砂浆。 石材要大小搭配,较大的石材大面为底,较宽的砌缝可用小石块挤塞。 挤浆时人工用铁锤敲打石材,利于将砌缝挤紧,不得留有孔隙。

8)砌体每间隔10 m 设置一道伸缩缝,缝宽20 mm,接缝必须垂直,缝中安放浸油木板,同时接缝两侧砌体表面平整,不得搭接。 接缝砌体砌筑时,严格按照图纸的接缝位置,相邻两段砌石高度错开,砌筑采用跳段方法。

9)外露面砌缝宽度应不大于30 mm,3 块相邻石材与砌体表面的内切圆直径应不大于70 mm, 上下层高度之间错缝应不小于80 mm。 砌筑3~4 皮砌体时需要找平一次。

10)砌体每天砌筑高度不得超过1 200 mm,砌筑过程中避免下层砌体产生振动[2]。因故临时中断,要留阶梯形斜槎,高度不得超过1 000 mm, 且要待砂浆强度达到2.5 MPa 后才能继续砌筑。

11)砌筑片石时,充分利用片石的天然形状,将其交错衔接于一体。 除最底层石材必须大面朝下之外,其他层石材无须大面朝下,只要做到犬牙交错,紧密搭接便可。 砌筑过程中,注意留开石材的缝隙,缝深20 mm,便于后续勾缝。

12)勾缝采用平缝工艺,缝宽30 mm,缝深20 mm,勾缝前,先用水将槽缝冲洗干净,保持湿润且无积水。勾缝后,选用同强度水泥砂浆抹平、划槽、勾缝,缝两侧水泥砂浆抹带厚5 mm,宽10 mm,保证均匀一致。

13)砌筑完成12~18 h 后,避免遭遇日晒,减少蒸发量,需加强养护,多洒水保湿,表面覆盖草袋、锯末等。 常温下养护期不得小于14 d[3]。养护期间严禁对砌体产生振动和碰撞。砂浆强度未达到设计强度前, 严禁在其上任意堆放重物或修凿石块。

3.4 浆砌石质量控制要求

3.4.1 质量控制重点

1)石材码放之后,需灌浆,并加以振捣。 因为切缝宽度相对较小,振捣采用人工使用钢筋振捣棒进行。

2)毛石墙拉结石每0.7 m2墙面不少于1 块,且同皮内的中距不应大于2 000 mm。 严格按规定控制表面平整度,墙体垂直度。

3)外露面的灰缝宽度应小于30 mm,上下高度分层处的错缝应大于80 mm。

4)采用浆砌法砌筑的砌石体交接处与转角处需同时砌筑。因故不能同时砌筑时,必须设置临时间断处,必须砌成斜槎。

5)勾缝砂浆标号要高于砌体砂浆标号,采用较小的水灰比,灰砂比控制在1∶2.5。 勾缝砂浆必须单独拌制,严禁与砌体砂浆混用。

3.4.2 现场材料、机械质量管理

1)严格控制加工、采购材料的质量。各类施工材料运到现场后,必须由项目经理和项目工程师组织有关人员分期、分批进行抽样检查,发现问题立即与供货商联系,不合格品坚决拒用。

2)施工机械各项性能指标满足施工生产的要求,定期维修和保养, 做好记录备案。 测量仪器和计量器具也要建立台账,定期进行检校,对不符合要求的仪器应及时作废更新。

3)原材料进场必须检验,报验合格后方可使用。 已检验不合格或未经检验的原材料,必须退场处理或双倍复验。

4)水泥出厂合格证应含有化学成分和物理指标,砂、石骨料技术指标应符合规范要求,钢筋应具有生产厂的牌号炉号,检验报告和合格证。

3.4.3 质量标准

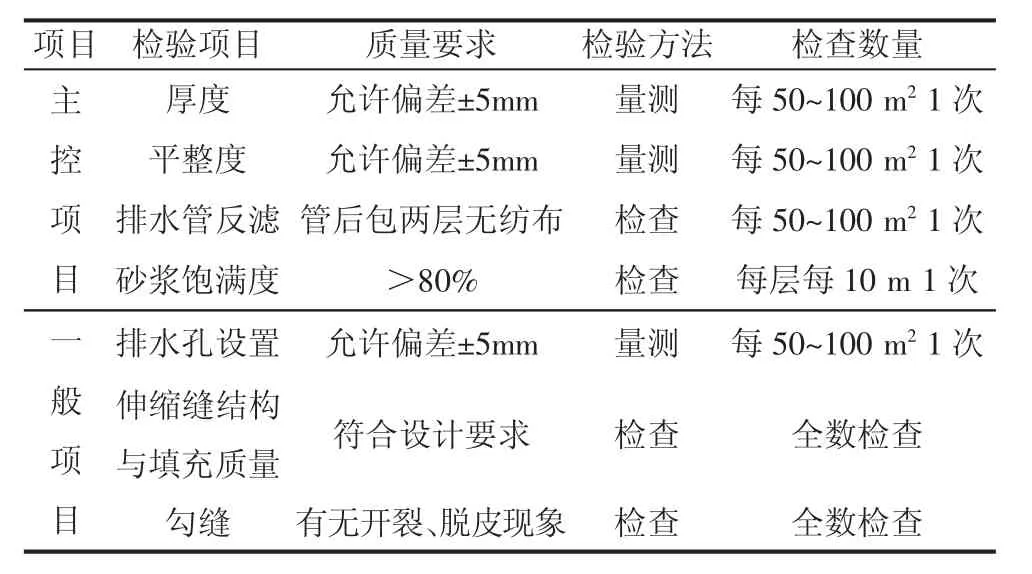

检验批质量验收标准分为主控项目和一般项目。 主控项目包括:厚度、平整度、排水管反滤、砂浆饱满度;一般项目包括:排水口设置、伸缩缝结构与填充质量、勾缝。具体要求见表1。

表1 检验批质量验收要求及检验方法、检验数量

4 结语