四舱对拼预制管廊接头耐久性试验研究

1 引言

多座城市的管廊建造采用预制拼装技术后, 大大提升了现场施工速度,使城市交通干扰得到有效的降低,同时也使混凝土浇筑造成的二次环境污染得到合理的管控。 四舱室大断面预制拼装管廊,只能采用上下对分才能符合预制运输要求,带对分接头的四舱管廊和整体式管廊在力学及防水性能方面差别较大。 为保证上下对分接头管廊廊体的受力及防水性能,本文设计制作了足尺模型,并进行了力学性能试验、接头加速腐蚀试验和高压泌水性试验[1-2],结果表明上下对分接头满足设计100 年使用要求。

2 四舱室上下对分接头构造

预制四舱室廊体时,使用上下对分预制的方法,在施工材料运输到指定位置以后,完成拼装施工任务。 环形螺纹筋是上下对分接头的主要材质,两端与预埋钢筋进行焊接,并与腹板主筋焊接在一起。

3 试验方案

3.1 横向接头模型制造

为降低和减少试验过程中的材料的损耗, 可以将两种不同的接头安装至同一节管廊的外腹管上, 设计两种不同的横向接头,即工字钢接头和螺纹筋接头。 工字钢为2 号工字钢,接头为φ22 mm 螺纹筋,接头的纵向长1 m、高5 m,将管廊配筋、接头钢筋以及工字钢进行焊接。

横向接头力学性能试验完成之后, 在已经清理完成后的水箱内加入pH 为4 的盐酸,盐酸与水箱深度保持一致,腐蚀90 d,按照既有设计方案进行加载,首先测试横向结构,再测试经过90 d 腐蚀的横向接头,通过对二者力学性能的测试,判断其是否满足设计要求。

3.2 试验模型设计与试验荷载

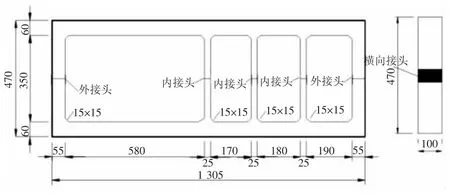

四舱综合管廊断面设计100 cm×1 305 cm×470 cm, 足尺模型尺寸与上下对分连接如图1 所示。 试验模型采用C40 防水混凝土、HRB400 钢筋。

图1 截面及上下对分连接示意图(单位:cm)

加载装置得到的关键截面的弯矩应与设计荷载组合下的弯矩相等。

加载时,利用穿心千斤顶(模型建造时预留孔道)张拉精轧螺纹筋,把力传至分配装置再传给廊体。 上下对分接头腐蚀试验与防水性能试验外置水箱,水箱内既可以装腐蚀液,又可安装导管,采用压缩机通过导管给水箱施压,实现高压状态下对分接头的防水试验。 在实施和开展上下对分接头防水性能的试验过程中,水箱应为封闭式状态,且以五面为主,覆盖管廊外腹板,将廊体接头和腹板预埋钢板以及水箱分别焊接,形成外置水箱。

3.3 实验内容

使用pH 为4 的盐酸将水箱加满,促使加速腐蚀得以快速实现。加速腐蚀的具体时间为118 d。在加速腐蚀结束以后,对横向接头位置受拉区的钢筋应力和混凝土应变进行测试,将未进行加速腐蚀的横向接头位置受拉区域的钢筋与混凝土应力进行对比, 实现对加速腐蚀横向接头力学性能造成影响的控制。

确定腐蚀损伤当量加速关系的一般方法是: 模拟综合管廊运营环境谱,调整腐蚀速度与时间关系的参数,以腐蚀效果相当为原则,创建加速腐蚀试验时间环境谱与运营长期效果之间的换算关系,设自然运营环境年限为T,短时间加速试验环境谱作用时间为t,则当量换算系数β 与T 和t 的换算关系为:

经过大量的研究与实践表明, 当金属与电解质完全融合后,电解质腐蚀电池是导致金属加速腐蚀的一个重要因素,这一现象也被称为电化学腐蚀效应。 土中钢板的腐蚀以电化学腐蚀为主,试验时,当量折算以腐蚀电流当量为主,借助腐蚀等效原理,在创建加速腐蚀实验当量关系时,要以腐蚀当量相等为依据。 腐蚀量Q 的计算公式为:

式中,F 为法拉第数设置;Ic为钢板腐蚀电流;d 为钢板厚度。在计算钢板的实验室加速腐蚀量Q′的计算公式为:

式中,t′为实验室加速试验(腐蚀)时长设置。

在自然运营环境年限T 内, 实际运营环境下的腐蚀量Q与实验室加速腐蚀量Q′要等效,即:Q=Q′。

Ic(t)的变量为时间,经过分析以后发现,Ic(t)在自然运营环境年限T 内相差不大,即:

原电池设置为加速腐蚀与自然环境腐蚀机理,腐蚀电流I与腐蚀环境中H+浓度二者之间的关系如下:

原电池的正极:2H++2e-→H2↑,原电池的负极:Fe-2e-→Fe2+,则原电池电动势E:

式中,ΔEΘ为电动势差;R 为气体常数,取值为8.314 41J/(mol·K);n 为电极反应的电子转移数;F 为法拉第常数,即(96 485.33 289±0.000 59)C/mol;分别为正极、负极初始电动势;标准电极电势为氢 离 子 的 质 量 分 数;[Fe2+]为亚铁离子的质量分数。 则电动势为:

电动势E=I2P,其中P 为电阻,则有:

将事先准备好的钢板埋入指定的土体中, 土体呈酸性状态,假设土体的pH 为m,钢板电阻为R,加速腐蚀过程中盐酸溶液pH 为n,假设盐酸溶液中的H+能够完全发生化学反应,可通过下列公式表示:

故当量折减系数为:

试验过程中,将加速腐蚀的时间设定为118 d,当土体中的pH 为6.78 时,加速腐蚀后盐酸的pH 为4,再将数值代入以后,得出T=130 a。

4 加速腐蚀前后的试验与结果

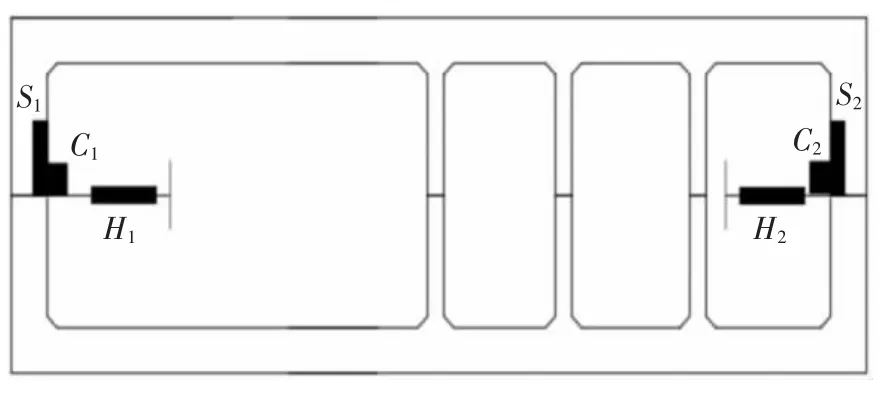

横向接头力学性能测点的具体布置情况见图2。

图2 混凝土应变C、应力S、位移H 测点布置图示

横向接头被pH 为4 的盐酸加速腐蚀118 d 以后,对接头位置处的各项力学性能指标进行测试后,得到的测试结果为:(1)分析横向接头加速腐蚀前后的具体情况,荷载-接头钢筋、荷载-应变的应力变化基本相同;(2)在加速腐蚀以后,在正常使用的极限状态中,在加速腐蚀前,受拉区混凝土应变变化量的最大值为49 με;在加速腐蚀以后,在正常使用极限状态中,螺纹钢筋接头位置受拉区域内混凝土的应变最大值达到了73 με;在加速腐蚀以后,接头位置处的受拉区混凝土没有出现裂缝的情况, 在极限状态下如果荷载的作用能够正常发挥时, 螺纹钢筋接头位置受拉区域内混凝土的试验工况应当小于C40 混凝土开裂状态下的应变值, 对在管廊模式力学性能试验的操作过程中, 逐级增加水箱中的水压, 最大值为0.8 MPa,各级压强的保持时间为2 h,状态比较稳定,观察水箱压强变化情况以及接头位置渗漏水情况,最终获得结论:接头位置处无渗漏。

在拼装试验模型工况不利的情况下进行加载力学性能的测试中,上接头和下接头的位置保持不变,将水箱中的水压增加至0.8 MPa 时, 每一次加压情况下试验工况的水压保持时间应为2 h,对其变化情况进行仔细地观察,最终的结论为没有渗漏的情况发生。

加速腐蚀90 d 之后,按照理论知识计算,两种不同类型的接头其在承载能力、极限状态下,受拉区域内的混凝土均出现不同程度的裂缝,由于裂缝的宽度小于设计方案中的限值,且在试验环节均未发生新的裂缝。 对接头进行加速后,承载能力状态下的工字钢、 环形螺纹筋接头在受拉范围内的应力分别为:17.82 MPa 和17.85 MPa, 该应力小于设计方案中的应力;再对接头进行加速腐蚀, 工字钢和环形螺纹筋接头最大横向位移为0.87 mm 和0.75 mm,满足标准和规范中的限值。 经过90 d 加速腐蚀后, 两种不同类型接头的刚度可以满足设计要求,得出以上两种接头都具备良好的抗拉性能和耐久性能。

5 结语

通过研究,得出以下3 点结论:

1)上下对分螺纹筋接头的承载能力能够满足相关的标准,加载装置安装方便, 能够达到预制拼装管廊关键位置受力相等效果。

2)通过对上下对分螺纹筋接头腐蚀前后力学性能对比试验,经当量推算,接头在自然腐蚀130 年后其力学性能与防水性能仍然能够满足设计要求。