桥梁板式橡胶支座的设计与计算

——以大柏店路桥为例

李 飞 (安徽省城建设计研究总院股份有限公司,安徽 合肥 230001)

0 引言

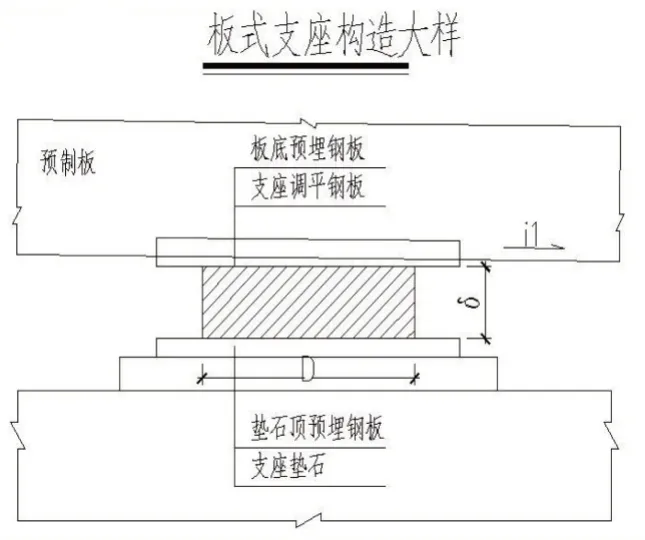

桥梁上下结构之间传递荷载的重要构件为桥梁支座(刚构桥例外),作为桥梁支座,需要将桥梁上部荷载(自重及外荷载)通过自身传递至桥墩结构,进而传递至桥梁基础,虽然在桥梁结构中,支座的体积相较于其他构件而言很小,但其重要性在桥梁结构中同等重要[1]。桥梁支座的形式多种多样,但应用最为广泛的仍然是传统板式橡胶支座,板式橡胶支座根据形式的不同可分为圆形板式橡胶支座、矩形板式橡胶支座和四氟板式橡胶支座三种类型,图1 即为三种不同板式支座。

图1 不同板式支座

板式橡胶支座除了能将桥梁上部荷载传递至桥梁下部荷载以外,还必须能够适应桥梁上部结构的横向位移和转角,因此需要支座不仅具有足够的强度能够传递荷载,同时也要预留一定的变形能力来适应上部结构的变形,在强度方面,板式橡胶支座通过橡胶和钢板共同承压,钢板通过粘合剂包裹在橡胶支座内部,不仅提高了板式支座的竖向刚度,也减小了支座在承受竖向荷载时的竖向变形;变形能力方面,橡胶具有较强的变形能力,对于上部结构传递的横向荷载,各层橡胶之间能够协调变形,保证上部结构在允许范围内适当变形的情况下,支座不会脱空,仍然具有传递竖向荷载的能力。此外,板式橡胶支座日常维护工作量较少,因此板式橡胶支座在桥梁工程中具有广泛的应用。其所具有的力学特性,针对简支转桥面连续的桥梁而言,支座采用板式橡胶支座可能是唯一的选择。

1 板式橡胶支座常见病害

板式橡胶支座在桥梁结构的造价中占比较低,虽然在桥梁结构中,支座的作用同其他构件同等重要,但由于其低廉的造价,时常被工程师所遗忘。橡胶材料不同于钢筋混凝土结构,在强荷载作用下,橡胶材料经常会出现各种病害,加之野外环境中,橡胶支座几乎暴露于空气环境中,进而加剧了支座的病害。因此对于已建桥梁,在设计使用年限内,支座病害的检查尤其重要,对于一些损害较为严重的支座,往往会采用更换支座的方式对其进行处理,常见的橡胶支座病害主要有支座脱空、剪切超限,局部鼓凸以及橡胶老化开裂等[2],图2 即为板式橡胶支座常见病害。

图2 支座常见病害

2 板式橡胶支座设计计算方法

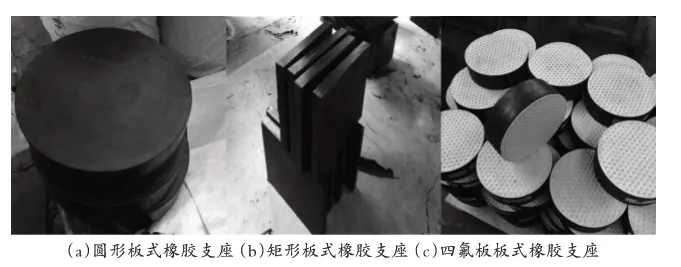

板式橡胶支座设计计算主要对以下三方面的内容进行设计计算,首先是确定支座类型及尺寸,然后对支座进行受压偏转验算和抗滑稳定性验算,本文以圆形橡胶板式支座为例。

2.1 圆形橡胶板式支座平面尺寸确定

受板式橡胶材料自身的极限抗压强度、抗压弹性模量及常温下板式橡胶支座剪切模量的影响,圆形橡胶板式支座力学参数需满足表1设计指标。

表1 橡胶支座的力学性能要求

图3 圆形板式橡胶支座结构示意

圆形橡胶板式支座形状系数S,其计算公式如下:

式中d0为圆形加筋钢板直径,单位为mm;t1为中间单层橡胶片厚度,单位为mm。

板式橡胶支座的有效承压面积应符合下列规定:

式中Ae为支座有效承压面积(承压加劲钢板面积);Rck为支座反力设计值(汽车荷载计入冲击系数);σc为使用阶段支座平均压应力限值为10MPa,当支座形状系数S小于7时,为8MPa。

2.2 圆形橡胶板式支座厚度确定

之所以对板式支座的厚度进行设计计算,是因为一方面橡胶支座在传递竖向荷载的同时还需要根据桥梁上部结构的水平位移和转动位移来协调自身变形,如图2(b)所示,放上部结构在水平方向上发生位移或者在支座附近发生转动时,板式橡胶支座会产生相应的剪切变形来适应桥梁上部结构产生的水平位移,当上部结构位移过大时,橡胶板式支座剪切变形就会增大,达到一定限度之后支座就会发生剪切破坏,因此要求橡胶板式支座具有一定的厚度[3-4],能够产生足够的剪切变形,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362-2018)中对板式橡胶支座的规定,在保证桥梁上部结构水平位移和转角位移不超限的情况下,不计入制动力时,橡胶总厚度te与上部结构水平位移Δl需满足:

计入制动时,橡胶总厚度te与上部结构水平位移Δl需满足:

式中Δl包含由上部结构温度变化、混凝土收缩和徐变等作用标准值引起的支座剪切变形和纵向力标准值产生的支座剪切变形,当支座本身直接设置在纵坡大于1%的斜面上时,还需考虑支座反力在该顺坡上的分力所产生的剪切变形。同时,当橡胶支座厚度过大时,支座的稳定性不能得到保证,因此规范对每层橡胶片的最大厚度进行了限定,从受压稳定考虑,应保证支座符合以下条件:

2.3 支座偏转和抗滑稳定性验算

如图2(a)所示,支座发生脱空的原因在于上部结构在跨中承受较大竖向荷载时(自重+外荷载),主梁会在荷载作用下发生挠曲变形,主梁中部向下挠曲变形的同时会引起梁端发生转角偏移θ,当梁端转角过大时,板式支座前段受压,后端脱空,此时的板式支座为局部受压[5]。为保证局部受压条件下的橡胶板不发生脱空现象,支座竖向平均压缩变形值δc,m需满足:

式中Ae为承压加劲钢板的面积;Ee为抗压弹性模量;Eb=2000MPa 为橡胶弹性体积模量;Rck为计入冲击系数的支座反力设计值;te为橡胶层总厚度,同时竖向平均压缩变形还不能超过橡胶总厚度的0.07倍。

为保证在横向荷载作用下,支座与梁底不发生滑动。

不计汽车制动力时,

考虑汽车制动力Fbk时的需满足:

式中μ=0.2~0.3 为摩擦系数(支座与混凝土接触时,摩擦系数取0.3;与钢板接触时,摩擦系数取0.2);RGk为由结构自重引起的支座反力;Rck为包括结构自重标准值及0.5 倍汽车荷载标准值(计入冲击系数)引起的支座反力;Ge为支座剪切变形,其参数取值可按规范取;Ag为支座平面毛面积。

3 工程案例

大柏店路位于肥西县桃花工业园区,道路为直线型道路,双向4 车道,设计车速40km/h。其中在桩号K0+922处,跨越规划五老堰河。结合规划河道断面,经前期方案及初步设计确定本次设计桥梁方案为桥梁采用3m×20m 简支转桥面连续空心板梁桥,右偏角为60°,宽30m。其断面具体为3.0m(人行道)+3.0m(非机动车道)+1.5m(分隔带)+15m(机动车道)+1.5m(分隔带)+3.0m(非机动车道)+3.0m(人行道)=全宽30m。

上部结构:采用20m 一跨预应力混凝土空心板。梁高0.95m,预制中板1.24m,边板A 顶宽1.58m,边板B 顶宽1.39m,底宽均为1.24m,全幅单跨布置69 片空心板。空心板采用C50 混凝土,预应力均采用低松弛高强度钢绞线,公称直径φ15.2mm,标准强度fpk=1860MPa。

下部结构:桥墩采用桩柱式桥墩,桥墩立柱直径1.3m,采用C35 混凝土,桩基直径1.5m,采用C30 水下混凝土;桥台采用桩接盖梁轻型桥台,桩基直径1.3m,采用C30水下混凝土。

墩台支座均采用板式橡胶支座,其材料和力学性能均应符合现行国家和行业标准的规定,桥梁位置如图4所示。

图4 大柏店路桥效果图

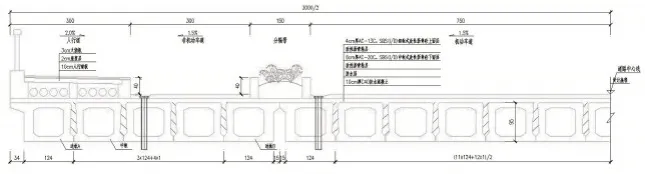

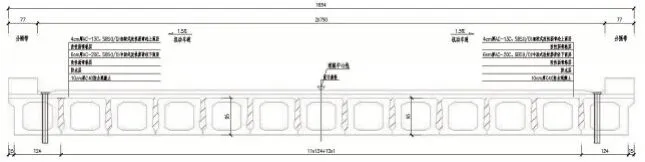

为了便于桥面泄水管的布置,横断面采用在分隔带处边板与边板相接的拼板设计,本次计算模型对横断面进行优化处理,即截取行车道范围内的空心板作为验算对象(见图5、图6)。

图5 大柏店路桥横断面图

图6 优化调整后的大柏店路桥横断面图

大柏店路桥梁计算跨径l=19.26m,梁长L=19.96m,恒载单位长度自重g=17.48kN/m,汽车荷载为城-A 级,车道均布荷载qk=10.5kN/m,集中荷载Pk=298.52kN。不计入人群荷载,计算温差为36℃,安全设计等级取一级。抗弯惯矩I=0.0691886m4,弹性模量Ec=3.45×107kPa。空心板的抗弯刚度B=Ec×I=0.2387×107kN/m2。结构自重引起的支反力RGK=135.8kN,支反力设计值Rck=135.8+87.9×0.5=179.75kN。车道荷载横向分配系数为mc=0.281,汽车制动力Fbk=11.6kN。选定圆形橡胶板式支座结构示意图如图7所示。

图7 圆形橡胶板式支座结构示意图

3.1 确定平面尺寸

根据桥梁跨径及相关数据,初步选定圆形板式橡胶支座GBZY 250×52 型板式橡胶支座,截面直径为d=25cm,则平面尺寸Ag=3.14×0.1252=0.0490625m2,加劲板边缘距离橡胶边缘为5mm,Ae=3.14×(0.125-0.005)2=0.045216m2,单层橡胶厚度取t1=0.8cm,由此可得支座平面形状系数

支座平面满足:

支座平面尺寸满足设计要求。

3.2 确定支座厚度

本设计中,大柏店桥水平放置,根据《公路桥梁板式橡胶支座》(JT/T4-2019)附表查得该平面尺寸下,选取支座橡胶厚度te=37mm,总厚度t=52mm,温差36°引起的温度变形平均分配到主梁两端。

温度引起的水平位移Δg为:

活载制动力引起的水平位移ΔFbk为:

不计入制动力时,根据公式(2)te≥2Δl=2×7.9=15.8mm;

计入制动力时,根据公式(3)te≥1.43Δl=1.43×7.9=11.3mm。

支座厚度满足设计要求。

3.3 支座平均压缩变形验算

不发生脱空现象,支座平均压缩变形 值δcm需满足:,将数据带入公式中计算可得:

车道均布荷载:转角

支座平均压缩变形值δc满足设计要求。

3.4 支座抗滑稳定性验算

为保证在横向荷载作用下,支座与梁底不发生滑动。

不计入汽车制动力时,

考虑汽车制动力F时的支座反力Rck需满足:

支座抗滑稳定性满足设计要求。

经验算,所选用的圆形橡胶板式支座均满足设计要求,施工时支座安放必须水平,误差符合规范要求。支座位置应准确。墩台支撑垫石或预埋钢板顶面应平整、清洁、支座与其接触应密贴。所有支座安装前应检查配件是否齐全。滑动支座安装时应注意滑动方向不能放错[6]。

4 结语

本文从桥梁常用支座出发,对常见的橡胶板式支座进行了研究,并对常见的桥梁支座病害进行了分析及归类,对于橡胶板式支座而言,圆形橡胶板式支座和矩形橡胶板式支座,以及四氟板式橡胶支座是最常见的橡胶板式支座,针对此类支座本文对其进行了设计计算得出理论分析,结合大柏店路桥圆形橡胶板式支座应用情况,对支座进行了设计计算,本文研究结果对安徽省肥西县桃花工业园区大柏店桥的板式橡胶支座的应用有着重要的参考价值。