单组份聚脲涂料在上游坝面防渗中的应用研究

杨先文

(遵义市水利水电勘测设计研究院有限责任公司,贵州 遵义 563002)

1 工程概况

务川沙坝水电站坝址地处遵义市务川县,坝址以上流域集水面积1396 km2,工程以发电为主,正常蓄水位615.00 m,相应库容8270万m3,水库总库容9940万m3,电站装机30 MW(2台×15 MW)。

大坝为单圆心等厚双曲碾压混凝土拱坝,坝顶高程620.00 m,最大坝高84.50 m,坝顶宽6.0 m,坝顶弧长143.49 m,最大坝底宽21.5 m。坝体材料顺水流方向依次为上游坝面变态混凝土、防渗层碾压混凝土、坝体内部碾压混凝土和下游坝面变态混凝土,坝体混凝土抗渗等级指标见表1。

表1 坝体混凝土抗渗等级指标

2 大坝渗漏现状分析

通过大坝安全监测数据并结合现场检查情况进行评估,是判断大坝运行状况的关键[1]。

2.1 变形监测结论

大坝内设三组正倒垂线装置,第一组布设于坝右0+020.00 m;第二组布设于拱冠0+066.80 m;第三组布设于坝左0+112.40 m。在坝体554.00 m、572.00 m、590.00 m、607.50 m高程水平拱圈诱导缝位置,共布设16支测缝计。大坝垂线径向位移大部分测点表现为向下游位移,变幅在1.35 mm以内;切向位移各测点位移变化量较小,月变幅在0.65 mm以内;大坝表面径向位移各测点均表现为向下游位移,测点位移变幅在2.40 mm以内;切向位移测点表现为向右岸位移,其余测点表现为向左岸位移,测点位移变幅在1.20 mm以内;受环境气温降低影响,大坝表面垂直位移各测点均表现为下沉,位移变幅在1.70 mm以内;大坝接缝、诱导缝开合度月变幅在0.05 mm以内,处于稳定状态。

2.2 渗流监测结论

在大坝廊道布设量水堰尺及三角堰板1套。大坝底层廊道渗流量测值为0.03 L/s,处于稳定状态。

2.3 大坝应变监测结论

在坝0+071.45 m,537.00 m、538.00 m高程距上游坝面2.0 m、3.0 m处各布设1支单向应变计。大坝混凝土应变变幅在8.20με以内,处于稳定状态;下游坝面混凝土温度变幅大于上游坝面,各测点混凝土温度变化总体滞后于环境气温变化。

2.4 现场渗流情况检查

左坝段共2处渗水点,其中587.00 m高程渗水点呈挑流状,573.00 m高程渗水点为间歇出流;右坝段598.00 m高程有1处浸润区;溢流坝段572.00 m高程附近有2处浸润区;溢流坝段4#、5#牛腿下部有2处浸润区;廊道内存在多处呈滴水状的漏水点,存在2处浸润区,漏水点多有白色析出物。渗水流量及浸润面积较稳定,未出现明显增大现象。原因可能为电站长期高水位运行,水流沿表面裂缝渗入混凝土碾压层间等薄弱部位浸润渗漏。

3 防渗处理方案选择

3.1 防渗材料选择

脂肪族单组分聚脲涂料是由多种改性异氰酸酯和延迟型氨基扩链剂配合而成的高性能弹性防水涂层材料,在潮湿条件下发生聚合反应形成高强度高弹性的涂层,并对绝大部分基材拥有良好的粘结性和优异的防水抗渗性和抗冲磨性[1]。操作简单方便,使用年限可达30年以上。在水头更高、相似坝型的丰满水电站、白鹤滩水电站等工程中得到成功运用[2]。

3.2 防渗区域选择

根据监测数据及现场检查情况分析,大坝渗流现状总体安全,故不采用灌浆,通过在上游坝面涂刷防渗材料,增强大坝的抗渗性能,提高混凝土耐久性[3]。

对坝体上游坝面、冲沙泄洪底孔底板高程至正常蓄水位高程区域(570.00~615.00 m)进行防渗处理,具体部位为大坝上游坝面及溢流头部,面积约7000 m2。本工程涂刷区域最大水压为48.73 m,脂肪族单组份聚脲能够适应水压值不产生破坏,根据大坝监测数据分析,脂肪族单组份聚脲涂料抗裂性能能够适应大坝变形情况。

坝面防渗处理主要有两步措施:一是对上游坝面及溢流头部进行清理,对揭露的裂缝及混凝土缺陷处理;二是在修补后的坝面采用防渗涂料。

3.3 防渗设计

3.3.1 裂缝处理

根据《水工混凝土建筑物缺陷检测和评估技术规程》(DL/T 5251—2010),0.2 mm≤缝宽<0.3 mm的混凝土属于B类裂缝,0.3 mm≤缝宽<0.5 mm的混凝土裂缝属于C类裂缝。B类缝位于二类(迎水面、水位变动区)环境条件时,应进行处理;C类裂缝应进行处理[4]。拟对缝宽>0.2 mm的上游坝面与溢流头部裂缝进行处理。

对缝口表面进行清理,根据裂缝情况,在缝一侧以45°角钻设斜孔,间隔20~30 cm。用电动化学灌浆泵采用纯压式灌注高渗透环氧树脂灌浆料,灌浆时竖缝从低处向高处进行,横缝从两端向中间逐孔进行灌浆,或分Ⅰ序、Ⅱ序孔并联进行灌浆,灌浆压力0.3~0.5 MPa。灌浆结束3天或浆液固化后,清理表面,割除灌浆管,对灌浆孔口回填环氧砂浆,然后用角磨机打磨平整[5-6]。裂缝处理示意图如图1。

3.3.2 混凝土缺陷处理

凿除松散的混凝土,以保证修补材料能与完好的混凝土基面获得良好结合。先用切割机沿需要处理区域四周切槽,形成整体规则的边缘,然后用电镐清除疏松混凝土,并用高压水冲洗干净。凿除厚度按照缺陷厚度增加2 cm为宜且必须均匀,避免出现薄弱断面,周边应垂直表面切除。轮廓线构成凸多边形,且相邻两线间的夹角>90°[7],如图2所示。

采用高压清洗机对混凝土基面进行清洗至无颗粒粉状灰尘。待基面自然晾干后,使用吸尘器对基面上残留的粉尘、细小颗粒等进行最后一道清洁,保证基面干燥、无松散颗粒。

3.3.3 上游坝面及溢流头部涂刷防渗料

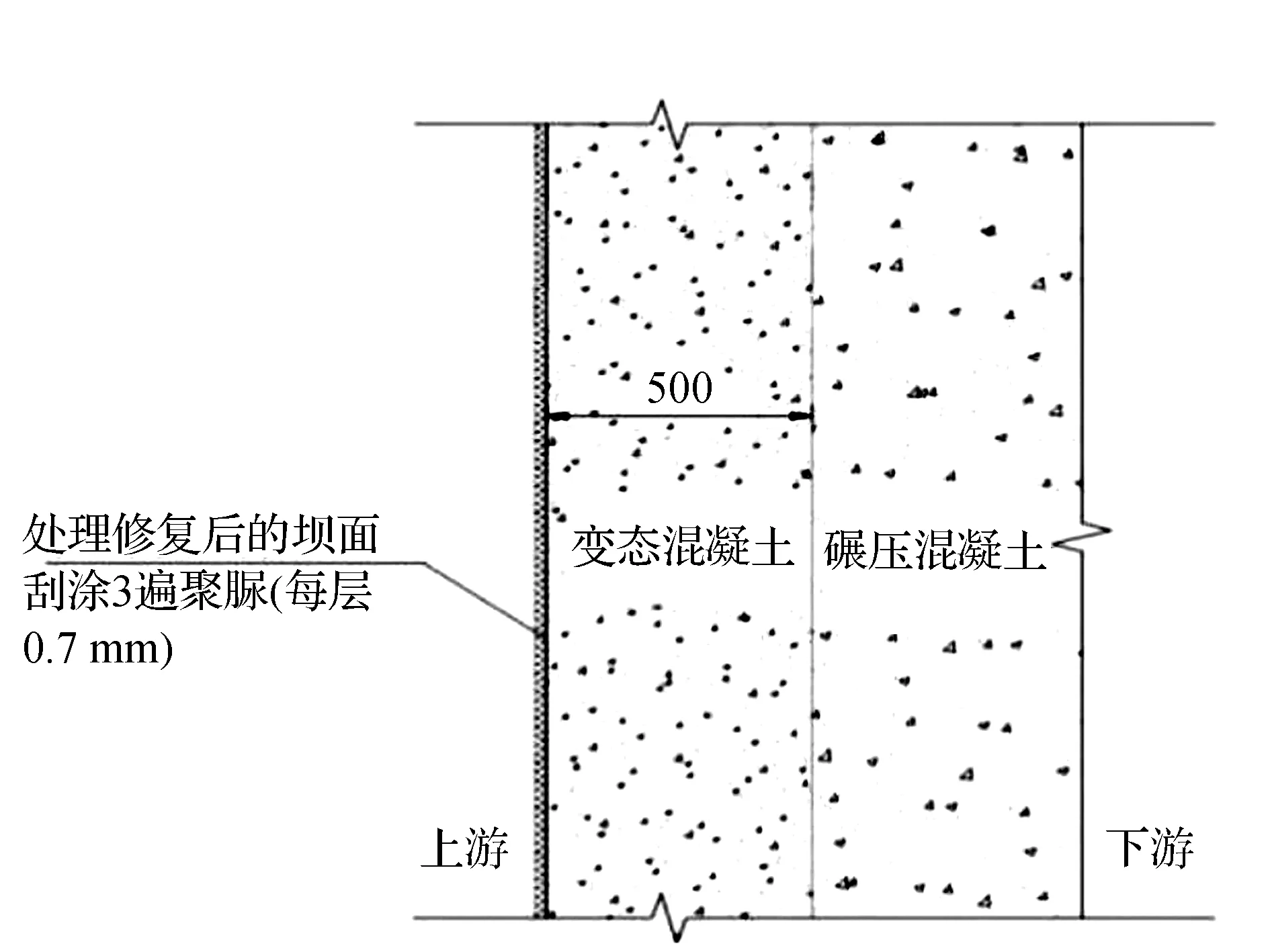

在完成基面的清理及修补后,针对上游坝面及溢流头部采取人工刮涂3遍脂肪族单组份聚脲,如图3所示。

图3 刮涂3遍脂肪族单组份聚脲示意图(单位:mm)

3.4 施工工艺

工艺流程:基面处理→涂刷潮湿基面专用底漆→刮涂聚脲砂浆(腻子)→涂刷专用底漆→刮涂脂肪族单组份聚脲涂料[8]。

(1)基层处理。采用角磨机(配金刚磨片)对基面进行整体打磨,确保无遗漏,主要除去表面浮浆、灰尘、污物和松散的表层等,并用吹风机清扫干净,露出牢固的基面,增强后续涂层对基面的附着力。

(2)涂刷潮湿基面专用底漆。基面清理并除尘后涂刷底漆,涂刷尽量薄而均匀,无漏刷。

(3)刮涂聚脲砂浆(腻子)。精确配比聚脲砂浆(腻子)并搅拌均匀,采用刮板进行整体批刮,固化后对表面进行打磨,确保基面无颗粒、疙瘩、修补平整、坚实。

(4)涂刷专用底漆。按比例精确配比专用底漆并搅拌均匀,采用滚筒进行涂刷,涂刷要求薄而均匀,不得出现流挂和堆积,无漏涂。

(5)刮涂脂肪族单组份聚脲涂料。材料为单组份,无须混合,开桶即用。底漆表干不拉丝后采用刮板进行整体刮涂脂肪族单组份聚脲涂料,刮涂要求均匀一致,一次刮涂厚度0.7 mm,共3遍。

(6)施工缝、裂缝处理。刮涂脂肪族单组份聚脲前,先对施工缝、裂缝铺设一道胎基布加强层[9]。

4 结 语

沙坝水电站历经多次防渗补强,但仍存在多处渗漏点,渗水带有明显析出物,不利于工程安全运行。本文通过对大坝变形、渗流、应变等监测数据的分析,选择了适应坝体变形较好、施工较快捷的脂肪族单组份聚脲涂料,论述了详细的基面处理工艺及质量检测要求,对类似工程防渗方案设计有一定借鉴作用。