浅谈热电厂节能改造之电动给水泵改汽动给水泵

谢毅 彭慧颖

中国轻工业长沙工程有限公司,中国·湖南 长沙 410000

目前,中国一些耗能较多的企业如造纸厂、化工厂、制盐厂存在较大的节能减排压力,其自备热电厂的供能方式往往又存在汽多电少或汽电平衡困难等问题。论文通过对热电厂汽电平衡的分析,来介绍电动给水泵改汽动给水泵节能技术的应用。

热电厂;节能减排;给水泵

1 引言

随着中国经济快速增长和人们生活水平的提高,向环境排放的总量也在随之增长,给环境带来的危害日益严重,同时也越来越被人们所重视,为缓解这一危机,目前已有多个国家宣布或计划关停所有燃煤电厂,欧盟、美国、日本、加拿大都将碳中和时间定为 2050 年,我国也提出了二氧化碳的碳排放力争于2030 年前达到峰值,努力争取到2060 年前实现“碳中和”。2021 年中共中央、国务院印发的《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》发布中提出五方面主要目标:构建绿色低碳循环发展经济体现;提升能源利用效率;提高非化石能源消费比重;降低二氧化碳排放水平;提升生态系统碳汇能力。

造纸工业属于中国的一项重要产业,这一产业的运行与能源利用之间存在着不可分割的联系,其自备热电厂的经济性和稳定性对生产运营影响较大,随着我国碳达峰、碳中和目标的推进,政策对企业的排放施加的压力也越来越大。

近年来,行业不但面临减排政策的压力,其市场竞争也日益激烈,单位产能的能耗成本也需要降低以提升产品竞争力。

因此,在这个大环境下以及行业竞争压力下,传统高耗能企业需积极地全方面去探索节能减排技术[1]。

2 国内部分热电厂现状

中国江苏某造纸企业,其自备热电厂装机规模为4 台高温高压循环流化床锅炉(2×220t/h+2×130 t/h),锅炉3用1 备,一台燃造纸固废锅炉,3 台燃煤锅炉,共配套两台CB25MW 两台背压发电机组和一台CN25MW 抽凝发电机组,低压供汽参数约为0.8MPa.g、260℃。锅炉给水系统为母管制,共配置有5 台定速电动给水泵,3 台高压除氧器。热电厂正常运行时的状态为:

①1 台固废焚烧锅炉匹配CN25MW 抽凝汽轮机单独运行,固废焚烧锅炉的负荷高低依赖固废物燃料的供应量,无条件根据用户所需电力多少灵活调节锅炉负荷。

②3 台燃煤锅炉通过母管制共匹配两台CB25MW 抽汽背压汽轮机,背压汽轮机的特点为以热定电、热负荷调节能力强,但随着供热负荷的调节供电负荷也随之产生较大变化,存在汽电负荷难以兼顾的问题。

③全厂锅炉产汽能力富余而供电能力不足,电力缺口需从外供电网补充,外购电的成本高于企业自发电成本。

④用电高峰季节,外接的电力供应紧张,存在限工业用电的压力,企业需降低生产负荷运营。

综合以上,此企业全厂的汽电调节不平衡、不灵活,自供电不足,成为该厂运营中的痛点,对于仅装机背压汽轮机的热电厂此种情况尤为突出。因此,减少厂用电率,增强汽电负荷调节手段,成为热电厂热力系统优化改造的方向。

对耗电量较大的设备将电力驱动改成蒸汽驱动,能适当调节汽电比,降低厂用电率,显然属于热电厂的优化方案之一,下面将以江苏某造纸企业热电厂的改造实例来探讨设备电力驱动改成蒸汽驱动的方法。

3 驱动汽轮机进汽参数选择

自备热电厂装机的“大机”比改造给水泵用的“小机”做功效率高,为节能考虑“小机”驱动汽源宜采用“大机”做功后的抽汽或背压排汽较为合适。给水泵运行工况较为稳定,其驱动用汽的参数和流量也要求较稳定。汽机中间抽汽参数为1.8MPa、323℃,比背压排汽参数稍高,但全厂抽汽用量较少,当抽汽负荷波动较大时,此汽源压力波动也较大,因此抽汽不适合提供“小机”驱动用汽,而选取热电厂“大机”的背压排汽(0.9MPa.a、260℃)作为汽源[2]。

4 方案分析比较

4.1 蒸汽驱动汽轮机

蒸汽驱动汽轮机分为背压式和纯凝式两种形式,技术上都可行,且都有较多的应用案例,两种形式的特点分别为:

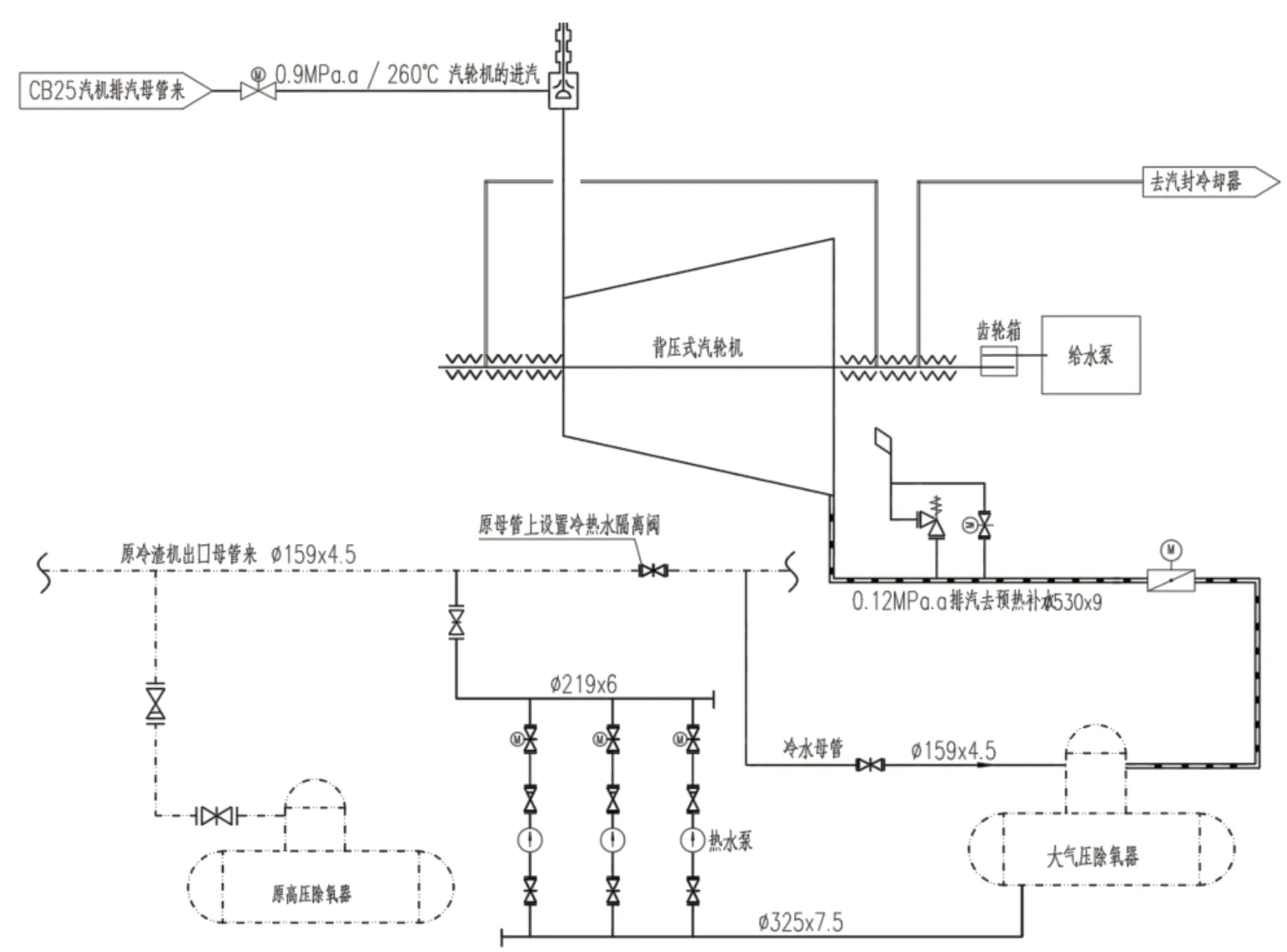

背压式:系统简单、排汽余热能回收利用、单位耗汽量下输出功率相对较小,如图1 所示。

图1 背压式蒸汽驱动汽轮机

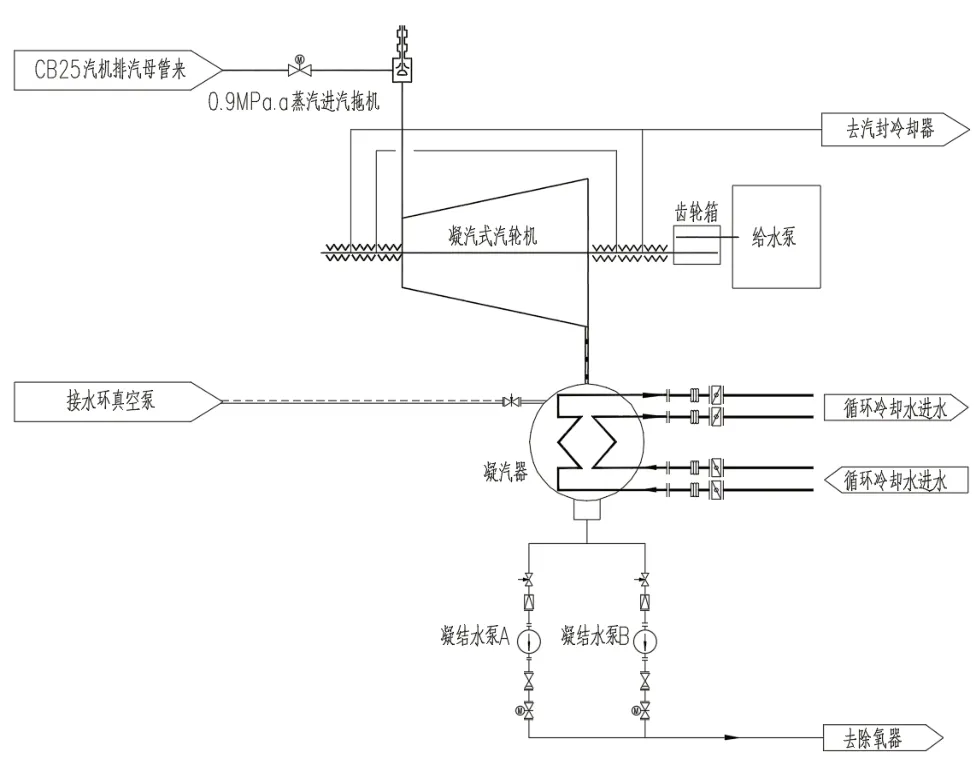

纯凝式:系统相对复杂,设备较多、占地面积较多,存在冷源损失,增加了循环冷却水泵的电耗,单位耗汽量下输出功率相对较高,如图2 所示。

图2 纯凝式蒸汽驱动汽轮机

根据常规项目,列举主机设备参数进行对比(适用于1.0MW~3.0MW 机型),见表1。

表1 主机参数对比表

根据以上数据,为尽量提高汽轮机做功能力,汽轮机的排汽压力均选取较低,纯凝式方案中的排汽温度仅40℃无利用价值,做功后排入凝汽器被循环水冷却,大量余热通过冷却塔排入大气;而背压式方案中的排汽温度为104℃,一般可用于预热或烘干,如烘干污泥、烘干物料、预热工艺系统补水等,如此排汽余热能被全部消纳,热效率非常高,如排汽余热无法被系统消纳,技术上仅能选取纯凝式方案。

4.2 热力系统分析

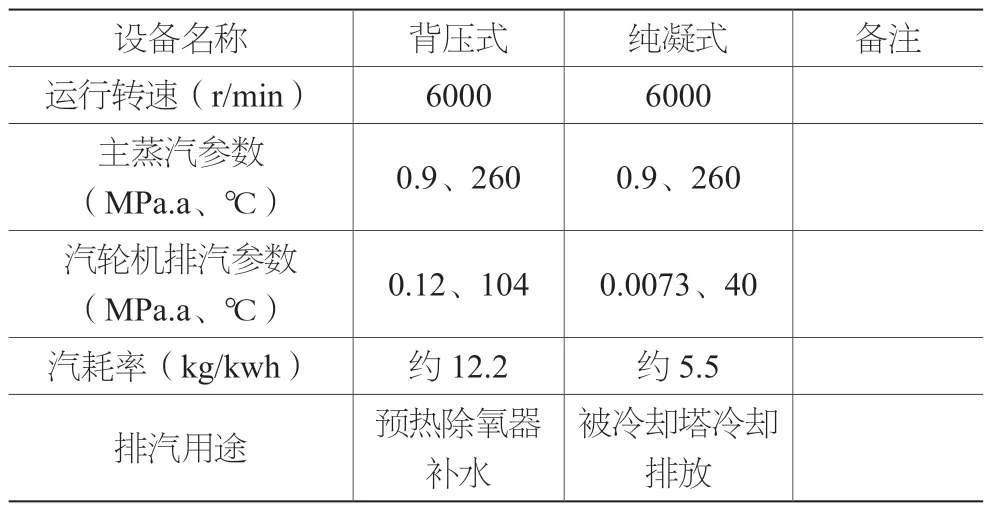

根据此改造企业的余热可利用情况,104℃的排汽适合用于预热热力系统中的补水,现从全厂补水系统进行分析核实“小机”的余热排汽是否能被系统内的低温补水所冷却。

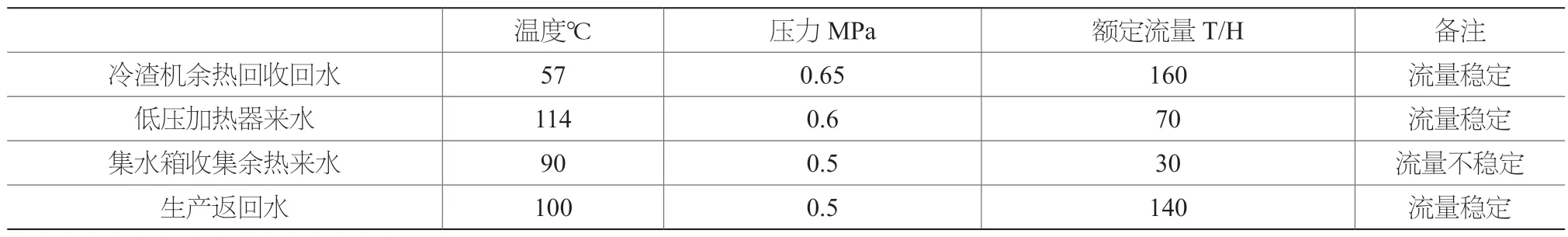

根据原始设计资料及现场调研获取了各路补水的数据,见表2。

表2 补水汇总表

冷却水源需要持续稳定,才能保证“小机”的安全运行,否则无法冷却的蒸汽在管道内憋压使排汽压力升高,排汽管道上的安全保护阀将频繁事故性动作,甚至有可能引起“小机”跳机的风险,从而影响到全厂系统的正常运行。从表2 可知能用于冷却排汽的低温稳定水源仅有从冷渣机回来余热来的除盐水,水量约为160t/h。根据表一中背压排汽蒸汽参数,将160t/h 补水从57℃加热至100℃反推算排汽流量约为14.5t/h,再依据表一中汽轮机的汽耗率计算汽拖背压机可装机功率为1.2MW,正好可匹配原装机的#2 或#3 电动给水泵,其电机功率均为1.12MW。

通过以上分析本项目给水泵改造采用背压式方案完全可行,需要将原有除氧器补水系统的管道连接稍做改造,如图3 所示。

图3 热力系统

4.3 经济效益分析

背压式改造方案受限于系统对排汽余热的消纳能力,仅能支撑改造较小功率的#2 或#3 电动给水泵(1.12MW);如采用纯凝式方案输出功率无此限制,可支撑改造较大功率的#5 给水泵(1.8MW),业主也希望尽可能改造较大功率的#5 给水泵,以缓解外购电的压力[3]。现通过简单的经济性计算,将两种方案从工程总造价、运行费用、节省电力方面进一步对比,见表3。

表3 经济性对比表

根据以上计算对比可知,纯凝机方案因设备多耗电高、存在较大的冷源损失而难以盈利,背压机方案收益好,投资回收期短,且系统简单可靠,最终选择了对1.1MW 的给水泵采用背压式汽拖机的改造方案。

4.4 社会效益

本次节能优化相当于将除氧加热蒸汽进行了梯级利用,先将相对高品质的蒸汽用于做功,做功后的低品质乏汽用于加热除氧器补水,节能效果明显。通过本次改造,理论上每年可节约标准煤1316t,对减少热电厂煤耗、降低排放总量及保护当地环境有积极意义。

5 结论

在节能减排的技术路线中,并非所有的电力驱动改蒸汽驱动都能较好的匹配全厂的热力系统,需要通过技术分析和经济性分析来验证可行性。背压式汽力拖动节能效果明显;而纯凝式汽力拖动也有较多的应用案例,根据分析其适用的场景有:①有余热蒸汽回收且蒸汽无其他用途情况下,具有良好的经济性和节能减排效果;②较大的火力发电厂中,因大型电动设备比小型汽轮机还贵,且大型电动机起动电流大,对厂用电系统运行不利,常采用汽轮给水泵运行;③停电时汽力拖动设备仍可保证一段时间正常运行,因此在可靠性要求特别高的情况下,可采用亦可采用纯凝式汽力拖动方案。

通过本次改造,总结热电厂在以下方面得到了优化:

①降低了厂用电,优化了汽电平衡,缓解了外购电成本及外网限电的压力;

②定速电动给水泵改成变速汽动给水泵,给水流量的调节将更节能;

③改造使“大机”的用汽负荷有适当增加,“大机的”进汽量和发电量也随之增加,利于全厂热电平衡;

④采用汽动给水泵启动时可缓解大电机启动时对厂内电力系统的冲击;

⑤降低了煤耗指标,减少了碳排放总量。

综上所述,在能获得较好的经济效益和良好的社会效益下,此类改造项目值得借鉴,且建议符合条件的企业积极推广应用。