华苑煤业小煤柱孤岛工作面上下联采工艺的应用研究

*司新蕾

(太原煤炭气化有限责任公司 山西 030032)

1.回采工作面基本情况

华苑煤业现主要开采9#、10#煤层,直接顶板为K2灰岩,平均厚度1.14m,底板为泥岩、砂质泥岩。10#煤层位于太原组下段中上部,上距9号煤层4.35~6.21m。煤层厚度平均4.23m。煤层顶板为泥岩、砂质泥岩,底板为泥岩、砂质泥岩。

井下现有两个综采工作面(9107、10107工作面),10107工作面两侧煤柱平均宽6m,9107与10107工作面采用小煤柱上下联采布置,为有效解决两个工作面回采应力集中的问题,采取了锚固注浆加强支护、水压致裂、爆破切顶卸压等技术措施。

2.10107工作面支护及回采动压显现状况

(1)10107工作面支护情况

10107工作面支护分为两个部分,原有支护和后期补强支护,因10107在回采时巷道变形严重,后期进行了补强支护。

(2)10107工作面原有支护

10107工作面胶带顺槽断面为矩形,掘进断面14.4 m2,宽4800mm,高3000mm,顶板采用螺纹钢锚杆+中空注浆锚索+钢绞线锚索+钢筋网+钢筋梯子梁联合支护;左帮采用螺纹钢锚杆+菱形金属网+钢筋梯子梁联合支护;右帮支护采用螺纹钢锚杆+中空注浆锚索+菱形金属网+钢筋梯子梁联合支护。

10107轨道顺槽断面为矩形,掘进断面14.4m2,宽4000mm,高3600mm,顶板采用螺纹钢锚杆+中空注浆锚索+钢绞线锚索+钢筋网+钢筋梯子梁联合支护;左帮支护采用螺纹钢锚杆+中空注浆锚索+菱形金属网+钢筋梯子梁联合支护;右帮支护采用螺纹钢锚杆+菱形金属网+钢筋梯子梁联合支护。

①10107轨道顺槽补强支护

A.顶板采用钢绞线锚索进行补强支护

锚索采用φ21.8mm×8200mm的19股钢绞线,在距离两帮500mm处分别支护,每排2根,排距2000mm,在原支护锚索间隔处补打,垂直顶板布置。

B.两帮采用中空注浆锚杆+超前注浆进行补强支护

锚杆采用φ25mm×2400mm的中空注浆锚杆,在两帮距顶板1000mm处以水平向上偏移15°的角度施工2根,在两帮距离底板500mm处以水平向下偏移15°的角度施工2根,每排4根,排距2000mm,在原支护锚索间隔处补打;工作面煤壁帮采用φ21.8mm×8200mm的19股钢绞线在中部支护,每排1根,排距2000mm。

C.底板采用中空注浆锚杆+螺纹钢锚杆+超前注浆进行补强支护

在底板距两帮300mm处分别以垂直方向向两侧偏移15°的角度施工φ25mm×2400mm的中空注浆锚杆,每排2根排距2000mm。

在底板距两帮300mm处分别以垂直方向向两侧偏移15°的角度施工φ22mm×2400mm的螺纹钢锚杆(与注浆锚杆错开布置),每排2根,排距1000mm。

②10107胶带顺槽补强支护

A.顶板采用钢绞线锚索进行补强支护

锚索采用φ21.8mm×8200mm的19股钢绞线,施工在巷道中部,排距2000mm,在原支护锚索间隔处补打,垂直顶板布置。

B.煤柱侧巷帮采用中空注浆锚杆+超前注浆进行补强支护

锚杆采用φ25mm×2400mm的中空注浆锚杆,在巷帮距顶板1000mm处以水平向上偏移15°的角度施工1根,在巷帮距离底板500mm处以水平向下偏移15°的角度施工1根,每排2根,排距2000mm,在原支护锚索间隔处补打。

C.煤壁侧巷帮采用中空注浆锚杆+超前注浆进行补强支护

锚杆采用φ25mm×2400mm的中空注浆锚杆,在巷帮距顶板500mm处以水平向上偏移15°的角度施工1根,在巷帮距离顶板1000mm处以水平向下偏移15°的角度施工1根,每排2根,排距1000mm,在原支护锚杆间隔处补打。工作面煤壁帮采用φ21.8mm×8200mm的19股钢绞线在中部支护,每排1根,排距2000mm。

D.底板采用中空注浆锚杆+螺纹钢锚杆+超前注浆进行补强支护

在底板距煤柱侧巷帮300mm处以垂直方向向煤柱侧偏移15°的角度施工φ25mm×2400mm的中空注浆锚杆,每排1根,排距2000mm;

在底板距煤柱侧巷帮300mm处以垂直方向向煤柱侧偏移15°的角度施工φ22mm×2400mm的螺纹钢锚杆(与注浆锚杆错开布置),每排1根,排距1000mm。

③10107回采动压显现状况

10107工作面自2021年7月份开始回采,工作面推进至180m时,因与9107工作面采用上下联合小煤柱开采,且又为孤岛工作面,两顺槽超前支护50m范围内出现巷帮片帮严重、顶板破碎、底板底鼓等现象,顶底板平均移近量达2065mm,两帮平均移近量达2611mm。

3.10107工作面水力压裂工艺及压裂后矿压情况

(1)水力压裂工艺

10107工作面针对9#煤层遗留煤柱上覆K2灰岩进行水力预裂,作业顺序为钻孔→窥视→封孔→压裂,通过观测分组的方式确定了致裂孔间距为10m时最佳,具体布孔位置如下:

10107两顺槽水力压裂钻孔布置A孔、B孔与C孔,其中胶带顺槽布置A孔与B孔,轨道顺槽布置A孔与C孔。

钻孔参数分别为:

①压裂钻孔A,钻孔长度19m,倾角51°;

②压裂钻孔B,钻孔长度16m,倾角74°;

③压裂钻孔C,钻孔长度14.5m,倾角74°。

(2)压裂后10107工作面矿压情况

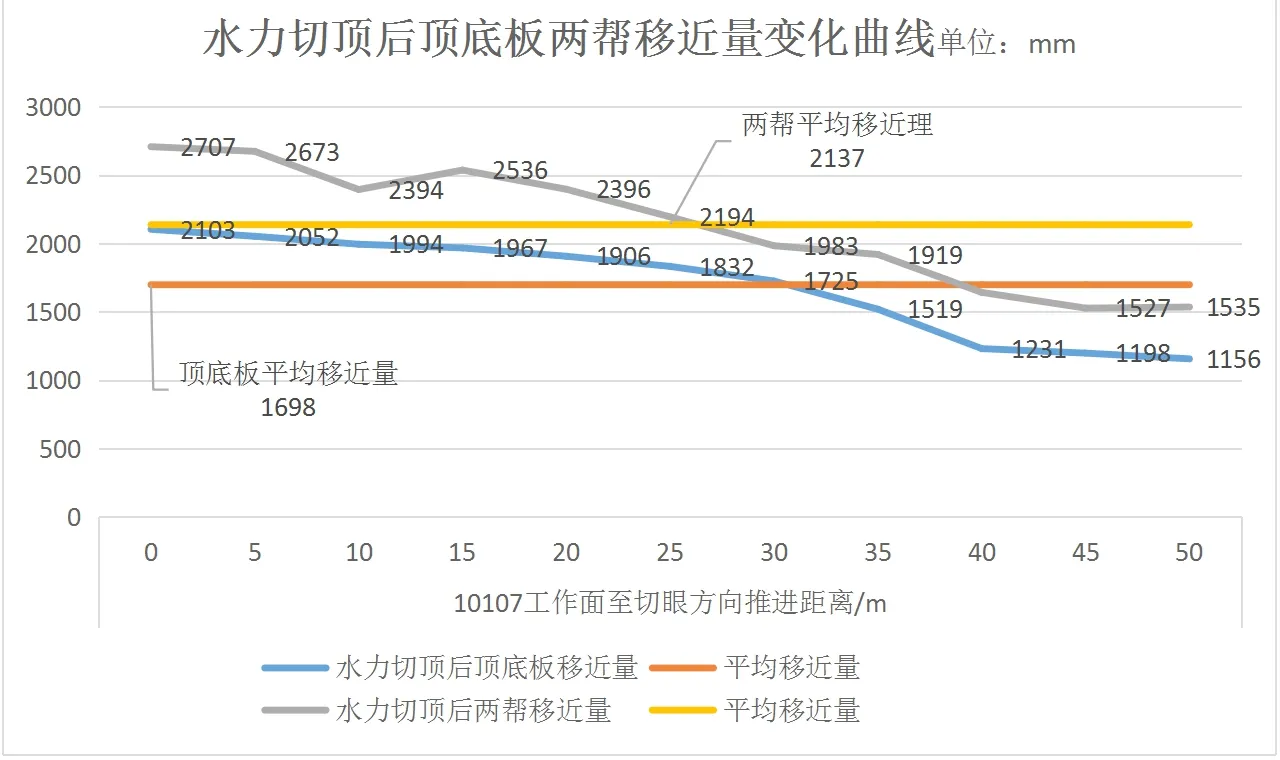

为了确定10107工作面压力显现情况,在10107工作面顺槽50m范围内顶板、底板以及两帮布置了测点,用来监测在工作面推进过程中,10107顺槽顶底板以及两帮移近量,具体监测的变形量如图2所示。

图1 水力切顶后顶底板两帮移近量变化曲线

综合以上10107工作面水压致裂前后数值结果的分析,相比于水压致裂前,水压致裂后,顶底板平均移近量约1698mm,两帮平均移近量达2137mm。经对比,水压致裂前虽取得一定的效果,但未有效解决10107工作面巷道围岩变形的问题。

4.爆破切顶工艺及爆破后矿压显现情况

(1)爆破切顶工艺

爆破切顶卸压从9#煤层9107工作面两顺槽进行,共分为两部分。

第一部分目的为切断工作面后方弧形三角板结构,削弱侧向坚硬顶板及本工作面后方坚硬顶板对回采巷道超前段的影响程度,为深浅孔结合切顶,深浅孔排距为1m,深浅孔切顶目标层分别为K3灰岩和K2灰岩,此部分钻孔称为深浅孔;深孔24m,浅孔11m,切顶角度初步确定为:α=60°,β=90°。

第二部分目的为使本工作面周期来压步距有所减小、来压强度有所降低,主动控制工作面后方的垮落情况,从而降低其对超前阶段的影响程度,切顶目标层为K3灰岩,每10m一组孔,每组三个孔。此部分钻孔称为组合孔;1#钻孔深度应为20m,2#钻孔深度应为23m,3#钻孔深度应为26m,保证切顶目标层距离切眼顶板18m;切顶角度初步确定为:1#钻孔α=67°,β=90°;2#钻孔α=55°,β=90°;3#钻孔α=45°,β=90°。

9107工作面爆破均采用80mm直径聚能管作为载体,每排并排装入2支炸药,孔内分为装药段和封孔段;装药段采用聚能管装药,炸药连续间隔安装;封孔段采用注浆封孔;孔内并联、孔间串联连接;炸药引爆采用“矿用电雷管+矿用导爆索”引爆,导爆索沿聚能管布置,布置在聚能管内,在聚能管最下部采用两发雷管引爆,一起爆破的炮眼雷管段别相同。

深浅孔中,浅孔装药9kg,封孔5m;深孔装药24kg,封孔8m。

组合孔中,1#钻孔装药21kg,封孔7m;2#钻孔装药24kg,封孔8m;3#钻孔装药27kg,封孔9m。

9107工作面爆破切顶工艺流程如下:

爆破钻孔施工工艺流程:施工顶板钻孔→清孔(洗孔)。

爆破工艺流程:检查孔口附近瓦斯→炸药装入聚能管中→雷管装入聚能管中并连接好→聚能管相互连接→聚能管送入炮孔→注浆封孔→相邻炮孔连线→母线连接→检查孔口附近瓦斯→起爆→检查孔口附近瓦斯→清理现场→进入下一循环。

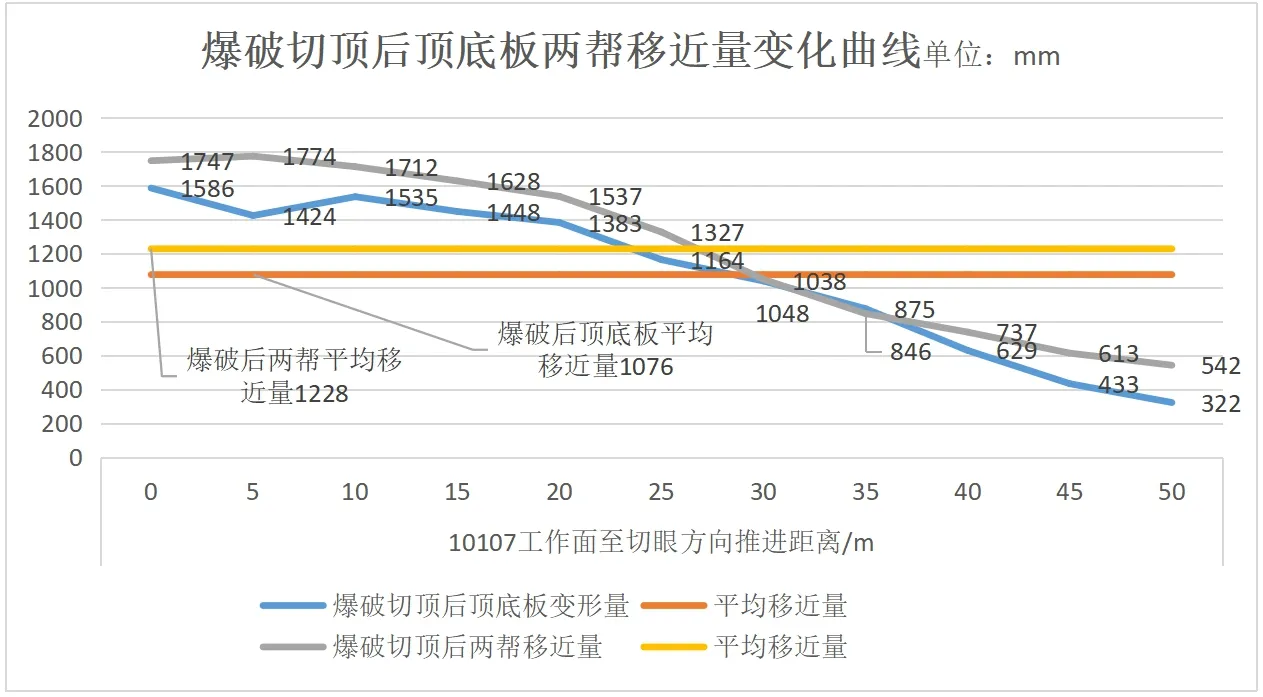

(2)爆破后矿压显现情况

为了确定10107工作面压力显现情况,在10107工作面顺槽50m范围内顶板、底板以及两帮布置了测点,用来监测在工作面推进过程中,10107顺槽顶底板以及两帮移近量,具体监测的变形量如图3所示。

图3 爆破切顶后顶底板两帮移近量变化曲线

综合以上10107工作面爆破切顶前后数值结果的分析,相比于爆破切顶前,爆破切顶后,顶底板平均移近量约1076mm,两帮平均移近量达1228mm。较顶未实施爆破前,顶底板及两帮变形量明显减小。

5.结论建议

华苑煤业10107工作面为小煤柱上下联合开采工作面,结合现场情况及已采取的水压致裂及爆破切顶等措施,通过理论分析、矿压监测数据及现场实测等研究,主要结论如下:

(1)小煤柱沿空掘巷巷道矿压显现明显,产生大变形,在掘进期间需严把掘进巷道支护质量关。

(2)通过9107工作面实施爆破切顶工艺,切断上覆厚硬灰岩应力传递,削弱其对工作面覆岩“拖拽”作用、煤柱集中应力以及工作面端部后方弧形三角板影响。缓解了10107工作面两顺槽巷道变形情况,确保工作面顶板安全。

(3)在10107工作面采用锚固注浆措施,可改善破碎围岩的强度和力学状态,提高碎胀岩体的承载能力和抗变形能力。

(4)10107工作面爆破切顶工艺较短孔水力压裂工艺,效果明显。