地面定向顺层钻进注浆技术在金属矿山巷道掩护掘进的应用研究

*周鹏阳 赵少磊 李佩

(1.中煤科工西安研究院(集团)有限公司 陕西 710077 2.陕西省煤矿水害防治技术重点实验室 陕西 710077)

前言

近年来,我国矿山水害事故的发生整体呈下降趋势,但矿井防治水工作依然时刻不容懈怠。其中金属矿山水害问题[1-2]受自身矿体成因的影响有其独有的特殊性,地质条件更为复杂,给矿井防治水工作带来极大的困难。

目前,地面定向顺层钻进注浆技术已被广泛应用于煤矿防治水工作之中,如超前探查陷落柱发育情况[3],掩护巷道穿断层破碎带[4-5]等,且多年来不断根据煤矿自身的特点发展完善,已形成一套较为成熟的煤矿防治水手段,但在金属矿山水害防治工作中运用较少。

安徽一铁矿-350m巷道在掘进过程中发现其围岩强度及完整性较差,本文采取在金属矿山中引用地面定向顺层钻进注浆技术对-350m巷道治理段沿途地层导水裂隙进行探查治理,保障该巷道在治理段掘进过程中避免出现大型突水和冒落事故。

1.研究背景

(1)研究区地质概况

①地层。研究区发育地层由老至新依次为:三叠系中统周冲村组(T2z)、上统黄马青组(T3h),侏罗系中、下统象山群(J1-2xn)、上统龙王山组(J3l),白垩系下统云合组(K1y)、大王山组(K1d)及第四系残、坡、堆积层。其中云合组、大王山组和周冲村组分布有铁矿层。

②地质构造。矿区发育一NNW向短轴背斜,由核部至两翼依次分布为周冲村组地层、黄马青组和象山群地层。矿床容矿构造,主要是辉长闪长岩的侵入接触内带及其附近裂隙。辉长闪长岩体成矿前的节理主要为:60°、25°、320°三组;成矿后的裂隙主要为:40°~60°、335°~350°二组,二者均为较发育。

(2)研究区水文地质概况

矿区内的含水层主要有第四系孔隙含水层和基岩裂隙含水层两大类。

①第四系孔隙含水层:第四系岩相沉积表现为自下而上颗粒由粗变细,下部卵石层为该区主要含水层(相对承压),属于强富水性含水层;中部为粘质粉土及粉质黏土层,为弱富水性含水层;上部为黏土,极微透水。

②基岩裂隙含水层:按地层、岩性主要可分为3个含水层,分别发育于白垩系下统、侏罗系上统和三叠系中统之中,均属于弱富水性含水层。其中白垩系下统含水层主要分布在凝灰岩及安山岩中;侏罗系上统含水层主要分布在龙王山组碎裂凝灰岩裂隙中;三叠系中统含水层主要分布在周冲组角砾岩及碎裂角砾岩裂隙中。

(3)研究区地质、水文地质条件分析

根据矿区地质概况调查显示,研究区矿体直接、间接顶底板大部分为高岭土化、蒙脱石化闪长玢岩,岩层稳固性差,结构松散,岩体强度低,且深部岩体裂隙、节理较多,结构面发育,岩石完整性较差。前期-350m巷道掘进过程中揭露围岩较为破碎。

整个矿区主要的充水含水层位为第四系卵石层,含水丰富。基岩段侏罗系龙王山组和三叠系周冲组地层裂隙较为发育,但富水性弱。

2.治理方案设计

(1)治理思路及方案

针对-350m巷道的安全高效掘进问题,提出采用地面定向顺层钻进技术对掘进巷道进行地面超前探查注浆掩护治理的方案。综合考虑井上下位置关系,选择合适的地面开孔位置,施工定向顺层钻孔,沿-350m巷道方位对治理区域内的破碎岩体及含水裂隙进行探查并高压注浆,充填加固破碎岩体,提高-350m巷道围岩强度,封堵潜在导水裂隙,消除各种水源对-350m巷道掘进的影响,确保该巷道的安全高效掘进。

(2)钻探工程设计

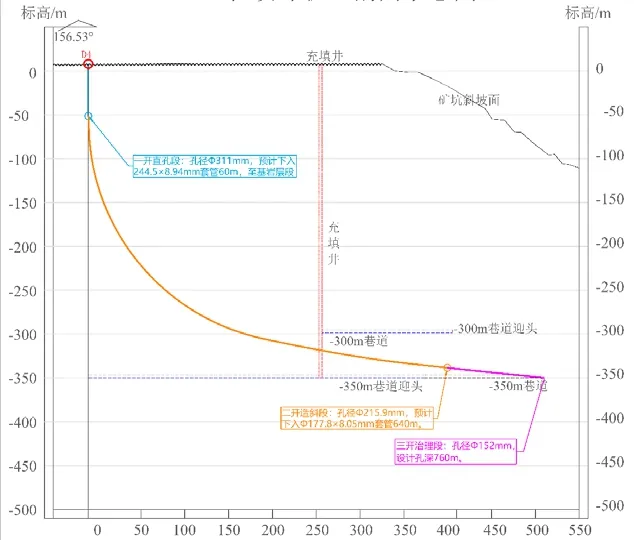

本次共设计1个地面顺层定向孔组(D4孔),通过施工定向钻孔,逐步偏斜至-350m巷道掘进方位和标高,沿治理段周边范围内钻进注浆施工。钻孔采取三开结构布置,一开直孔段下入套管至孔底,水泥固井隔离第四系表土地层;二开定向造斜段,定向导斜至-350m巷道顶板之上约8m处;三开注浆治理段,施工分支孔沿巷道钻进,探查揭露巷道破碎围岩及含水裂隙,并高压注浆。具体治理工程可划分为两个阶段实施,首先实施D4主孔探查试验工程,然后根据前期工程实际情况合理布置后期补充加密工程。

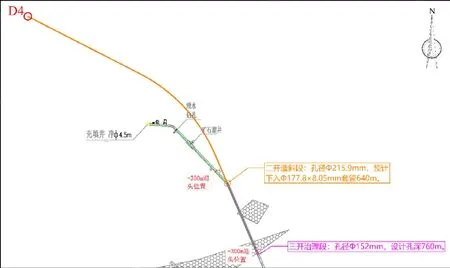

①前期探查试验工程。充分考虑工程施工范围内及周边地质勘探成果,优先施工D4主孔作为试验工程,从二开套管口进行定向施工,沿-350m巷道方位至掩护段结束,完钻点落于-350m巷道底板。通过D4主孔试验工程的实施,进一步了解治理区域内地质及水文地质情况,结合注浆效果,选择性布置补充加密钻孔。D4主孔设计轨迹平面位置图如图1所示,设计轨迹剖面示意图如图2所示。

图1 D4主孔设计轨迹平面位置图

图2 D4主孔设计轨迹剖面示意图

②后期补充加密工程。以前期D4主孔施工过程中揭露的地层发育特征、钻探漏失量及注浆效果等实际情况为依据,在-350m巷道中心方位两侧合理布置钻孔,补充各分支孔平面上的间距≯5m,垂直向上覆盖-350m巷道顶板至底板,一方面进一步加固矿岩接触带等治理薄弱区域,使浆体充分充填-350m巷道周围的破碎围岩及导水裂隙;另一方面对治理区域注浆效果进行检查加固,确保巷道安全掘进。

(3)注浆工程设计

注浆工程的主要目的是通过注浆加固钻孔揭露的-350m巷道沿途破碎围岩及含水裂隙,改善-350m巷道周围的工程地质条件,保证巷道的安全掘进。本次注浆工程采用孔口封闭静压注浆法进行注浆,注浆材料为普通硅酸盐P.O42.5水泥。全井钻进过程中均应做好简易水文观测记录工作,钻孔在三开段钻进过程中发生钻井液漏失,当漏失量小于10m3/h时,调配钻井液配比强制钻进;漏失量大于10m3/h时,向前钻进5~10m的起钻进行水位测量,通过多次观测尽可能消除钻具体积等因素的影响以获得稳定水位,综合分析钻孔轨迹附近区域富水性特征及浆液可注性。

注浆压力的大小和浆液配比参数直接影响到浆液的扩散距离与注浆效果,为使水泥浆液得到有效灌注,避免出现漏注、远距离扩散造成浆液浪费,高压注浆形成新的导水裂隙通道等情况,本次工程设计水泥浆液比重一般为1.2~1.6,注浆地面孔口终压为4~6MPa(据实际情况调整)。当注浆压力达到压力标准后,逐次换档降低泵量,直至泵量达到40~60L/min,并持续维持30min以上时,认为该受注层段注浆已达到压力结束标准。

3.探查治理工程实施及效果分析

(1)探查治理工程实施

工程共施工1个地面定向孔组(D4),累计钻探进尺1115.74m,注水泥干粉13226.41t,注黄沙181.8t。其中三开注浆治理段共施工钻探进尺475.54m,注水泥干粉10714.49t,注黄沙160.8t。

前期探查试验工程。D4主孔一、二开段钻探进尺640.2m,钻井液漏失严重,注水泥干粉2511.92t,注黄沙21t;三开注浆治理段钻探进尺120.16m,注水泥干粉4144.49t,注黄沙160.8t。整个主孔施工过程中,钻井液漏失量极为严重,结合压水试验结果,部分漏失段漏失量大于100m3/h,直接选用水泥浆液灌注效果较差,且容易造成大量浆液的浪费,因此使用骨料灌注系统先对孔内灌注细沙充填裂隙,通过前期骨料灌注,初步减小裂隙空间,然后开始使用水泥浆液充填骨料堆积体之间未填满的空间及岩体裂隙空间,并逐步升压加固,使浆液进一步向更细小裂隙扩散压实,提升岩体整体强度。

后期补充加密工程。根据前期D4主孔的施工记录,该分支孔钻探施工过程中短距离内钻井液多次出现大量漏失的情况,注浆效果不理想,分析认为单个分支孔难以实现加固-350m巷道附近区域内破碎岩体的目标,故布置施工补充加密钻孔D4-1~D4-5分支孔,该5个分支孔累计钻探进尺355.38m,注水泥干粉6570t。

(2)探查治理效果分析

①钻探施工。D4主孔沿-350m巷道设计的中心方位进行施工,D4-1、D4-5和D4-2、D4-3共4个分支孔分别沿-350m巷道两侧施工,D4-4分支孔在-350m巷道平面宽度范围内沿设计方位钻进,进一步加强、检查验证注浆治理效果。D4孔组从二开造斜段至各个分支的施工过程中,钻井液漏失严重,多次发生卡钻现象,分析认为研究区地层松软、破碎严重,裂隙极度发育。

②注浆施工。D4主孔三开段为该区域的首个治理钻孔,钻井液漏失次数高达9次,且基本全漏失返。各注浆段之间相距较近,浆液扩散效果差,难以升压(仅在最后两个回次注浆起压),单位进尺注浆量约34.49t/m,远高于5个补充加密分支孔单位进尺注浆量(约18.49t/m)。分析认为-350m巷道区域原生地层破碎严重,裂隙发育,单个钻孔注浆无法达到理想加固目标,但经过D4主孔的钻探注浆施工,使附近区域内地层条件得到整体加固与改善,封堵了较大的裂隙通道。

后期补充加密钻孔施工过程中,钻井液漏失现象及注浆量明显减少,注浆压力能够稳步提升,D4-2~D4-5分支孔压力全部大于4MPa。为确保区域内破碎围岩及裂隙得到有效填充与加固,现场合理提升注浆压力,最终检查加固的D4-4分支孔终孔压力达6.5MPa,且该分支孔单位进尺注浆量约11.94t/m,远小于初期D4主孔注浆量。

③井下验证区注浆分析

地面工程结束后,-350m井下施工验证3孔,距离地面钻孔轨迹2~8.7m,相比于矿区内未经地面定向钻注浆治理的井下涌水量大幅度减小,地面钻孔注浆加固取得显著效果,目前-350m巷道已安全完成掘进任务。

4.结语

(1)根据钻探注浆结果分析,该铁矿-350m巷道待掘进段围岩破碎严重、裂隙极度发育,但在地面治理完成后续巷道掘进过程中水患威胁得到极大降低,未出现大型突水和冒落事故。表明本次治理效果良好,在金属矿山利用地面定向顺层钻进超前探查高压注浆技术有效对破碎围岩及含水裂隙充填加固,实现了增强巷道围岩稳定性和降低水害威胁的目标,达到掩护巷道掘进的目的。

(2)金属矿床受自身成因的影响有其独有的特殊性,矿体的厚度、倾角、方位、矿体空间形态均不稳定,同一矿体内也会出现极大变化,地质条件、导水裂隙发育规律复杂,给防治水工作带来极大困难。本次研究结合工程实践,针对安徽某铁矿巷道围岩破碎、裂隙极度发育条件下掘进问题,引用地面定向顺层钻进超前探查高压注浆技术有效解决矿井实际问题,保障了该铁矿-350m巷道的安全高效掘进,为矿山取得了较大的经济效益、社会效益。