焦化装置分馏塔进料段塔壁开裂原因分析

*陈 俊

(中海石油舟山石化有限公司 浙江 316015)

某公司焦化单元分馏塔顶循壁板在生产期间出现腐蚀穿孔,大修期间对该段筒节进行更换,更换完成后按照设计要求进行水压试验,试验压力0.8MPa,试压至0.5MPa时,分馏塔油气进料分布器附件塔壁开裂。开裂部位在塔底部上方约10m处,此处操作温度为420℃,如果在生产期间开裂,无疑将带来火灾、爆炸等不可接受的后果,同时分馏塔塔壁开裂是否对塔体强度产生影响,该分馏塔是否还具有修复价值,是否能满足安全生产的要求,都需要我们对开裂的原因进行分析,从而采取下一步措施。

1.分馏塔基本情况

分馏塔是焦化装置的重要设备之一,作用是将焦炭塔顶过来的油气进行分馏,获得焦化干气、汽油、柴油、蜡油、重蜡油产品。该塔塔高67m,下部塔体直径6m,上部塔体直径5.2m,塔内介质为油气,设计压力0.43MPa,操作压力0.25MPa,顶部操作温度180℃,底部操作温度420℃,塔体材料为16MnR+0Cr13Al(δ=24mm+3mm)(δ=20mm+3mm)(δ=18mm+3mm)三种规格的复合钢板。设计图纸规定的无损检测要求为:无损检测的比例为20%,要求单条焊缝的检查最少比例20%,焊缝接头系数为0.85,制造完成后按照设计要求完成水压试验,水压试验压力0.8MPa,水压试验合格并有记录。

2.分馏塔检修情况

因运行期间分馏塔顶循集油箱塔壁腐蚀穿孔泄漏,利用大修机会对分馏塔顶循集油箱筒节进行更换。分馏塔筒节更换完成后,焊缝检测合格,按设计要求分馏塔水压试验压力为0.8MPa(G)。

上水期间施工单位及相关设备人员持续观测塔基础的沉降情况,未发现异常;分馏塔顶放空冒水,上水结束,上水约1700m3;施工单位用打压泵对分馏塔进行升压,升压速度0.1MPa/min,塔压每上升0.1MPa,保压检查各密封点、塔体焊缝、接管等部位是否有泄漏,正常后继续升压;分馏塔塔顶压力升压至0.5MPa,确认压力无误后,准备再次升压时,分馏塔原料上进料分布器附近塔体从焊缝处裂开,塔内1700m3水瞬间下泄。经过后续现场查看纵向裂纹长度约6m,横向裂纹宽度约2m,塔内构件塌陷。

3.开裂原因分析

(1)塔壁开裂处情况检查

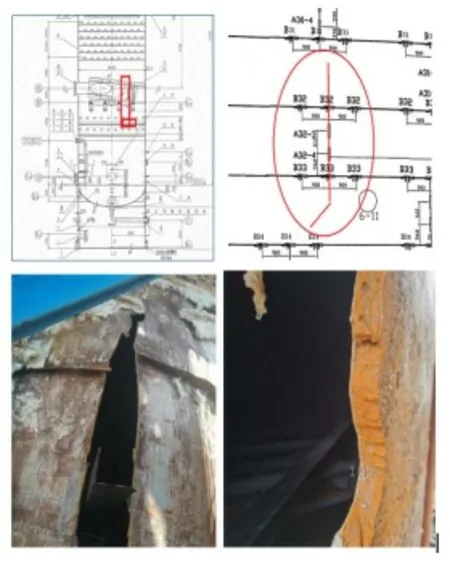

分馏塔开裂部位如图1所示,A33整条纵焊缝破裂并带动上下两块壁板受损开裂,裂纹长度约6m,上下壁板裂纹尾端横向开裂,裂纹宽度约2m,上壁板B31横向焊缝处,也出现裂纹。开裂处内部衬板检查完好,无鼓包、腐蚀孔洞等缺陷。从现场(图1现场照片)来看,整条纵焊缝全部裂开,裂纹从纵焊缝向上下两块壁板延伸,应该是纵焊缝先出现裂纹后,内部大量水压从裂纹处突破,导致分馏塔塔壁撕裂。

图1 开裂部位示意图及现场照片

(2)开裂处工艺条件

断裂处为分馏塔原料上进料分布器附近,正常生产时,介质为焦炭塔过来的油气,温度约420℃,从制造完成投用至开裂已运行14年,该处是否存在塔体母材16MnR高温蠕变需要进一步分析验证。顶部试压至0.5MPa时,加上液柱压力的附加值,裂开处此时承受的压力为0.9MPa。

(3)对塔开裂处焊缝及壁板进行采样分析

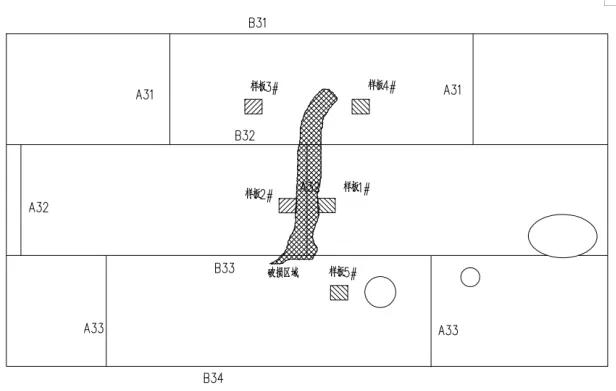

为了对分馏塔开裂原因进一步分析,我们对焊缝及附近塔壁壁板采样进行了宏观检查、金相检验、力学性能试验,采样位置见图2。

图2 分馏塔壁板采样示意图

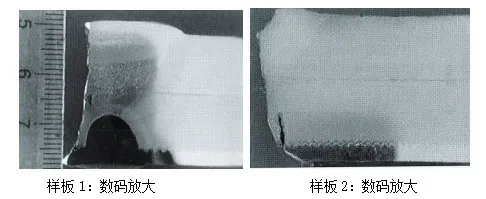

①对塔壁开裂处采样进行宏观观察(图3):样板1断面内外壁均存在剪切唇,对试样1相对焊缝轴线垂直的截面抛光腐蚀后,可以观察到基层焊缝由三层焊道组成,中间焊道厚度约10mm,且焊缝截面存在一处气孔(见样板1数码放大);样板2在主断面边缘还存在一条裂纹,该裂纹从内壁起裂,向外壁延伸,整体成直线,无明显分支(见样板2数码放大)。

图3 宏观观察

②在20℃环境温度下,对进行金相分析的试样进行抛光,经过4%硝酸酒精腐蚀后,在蔡司Axio Vert.A1金相显微镜下显示试样的金相组织。

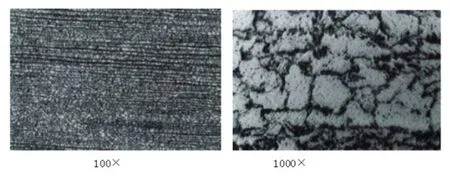

对壁板母材截面进行金相微观观察(图4),组织为铁素体+珠光体+少量碳化物,其中部分碳化物沿晶分布,珠光体呈带状分布,有轻微球化现象。

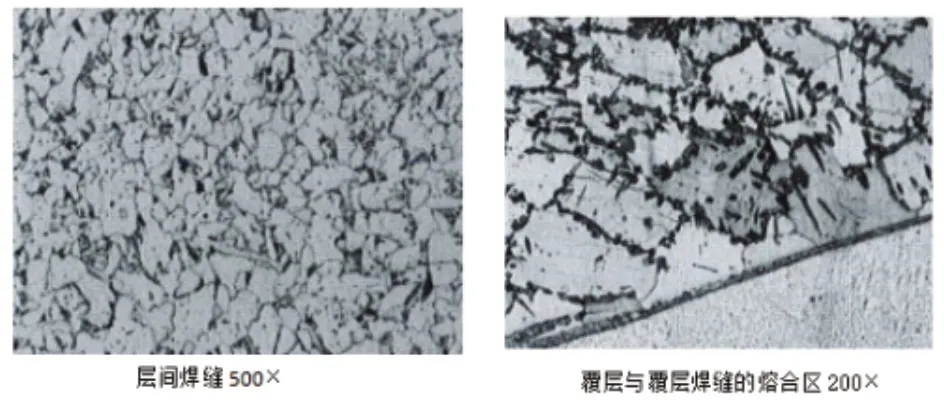

图4 母材截面

壁板焊缝横截面相关金相图(图5),可以看出基层焊缝中心组织为先共析铁素体沿晶界析出,晶内为针状铁素体和少量珠光体,层间组织为铁素体和珠光体,覆层焊缝组织为奥氏体+少量铁素体和碳化物,覆层热影响区组织为铁素体和沿晶界析出的低碳马氏体。

图5 焊缝横截面

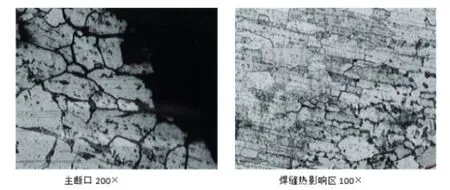

图6为壁板主断面相关金相图,从中可以看出主断面边缘分支裂纹,从内壁起裂,裂纹覆层侧端部基材组织存在分支的沿晶裂纹,另一侧覆层组织有较多的沿晶裂纹,热影响区也发现沿晶开裂的现象,裂纹在母材中传播主要以沿晶为主,裂纹底部存在塑性变形。

图6 主断面

从开裂的壁板处采取的5块样板(采样位置见图2)进行力学性能试验分析,结果见表1。从试验结果来看,几块试样在0℃冲击试验,440℃温度下进行拉伸试验,180°弯曲试验均合格,壁板材质从力学性能来看在440℃的温度下保持良好的力学性能。

表1 壁板试样力学性能试验

(4)综合分析

通过上述的工艺条件、宏观观察、金相分析、材料力学性能试验可知:

①从裂口分析来看,开裂处只有3层焊道,中间层10mm,对于厚度(24+3)mm的复合钢板焊接,焊接时要采用大电流、高线能量才能满足。而在复合钢板焊接要求中,应采用小电流、快速焊、小线性能量、多焊道的焊接工艺。显然制造阶段采用的焊接工艺偏离了焊接要求。

②塔体材质为16MnR+0Cr13Al,属于铁素体-马氏体系复合钢板,覆层为铁素体-马氏体系不锈钢,基层为珠光体钢。此类复合钢板在焊接时,基层与覆层分别进行,基层与覆层在化学成分、力学性能上存在较大的差异,属于异种材料之间的焊接,而且基层与覆层所使用的焊接材料也存在较大差异,因此焊接时稀释作用强烈,再加上当时焊接时大电流、高热量增大了沿晶微裂纹产生的倾向。根据金相分析,覆层热影响区组织有沿晶界析出的低碳马氏体组织,说明当时焊接时存在急冷情况,导致脆硬的马氏体组织沿晶界偏析,造成沿晶微裂纹的产生。而对主断面的金相分析,也验证了沿晶微裂纹的存在。

③沿晶微裂纹属于微观裂纹,只有在实验室显微分析才能被发现,正常射线拍片不能发现,因此,在定期检验过程中未能发现沿晶微裂纹的存在。而沿晶微裂纹在日常的温度压力交变等情况下,晶界间微裂纹连贯成线逐步扩展。

④根据采样试块拉伸、弯曲、冲击试验结果来看,母材在设计温度(440℃)下机械性能保持良好,排除因高温蠕变导致塔体焊缝开裂。

⑤由于分馏塔上、中、下部设计温度差异很大,材料在不同温度下许用应力差异较大,如按照制造时的水压试验压力进行试压,无疑会对已经使用14年整塔结构造成不必要的伤害,因此水压试验是否需要按照原制造时的压力进行需进行重新计算。

4.整改与预防措施

(1)为防止分馏塔焊缝继续开裂影响塔体强度,对分馏塔塔体裂纹进行止裂加固及塔体整体加固。

(2)在保证安全的情况下,将损失降到最低,委托设计院按照对分馏塔开裂的三层筒节壁板更换方案进行设计核算,施工蓝图出来后,检修施工单位按照设计蓝图进行施工。

(3)为了保证分馏塔能安全运行,对分馏塔所有焊缝进行100% RT检测,并对有缺陷的焊缝进行修复。

(4)委托设计院根据实际情况重新对分馏塔水压试验压力进行核算,施工完成后并按照设计要求进行水压试验。

(5)在生产运行期间,加强对分馏塔监控,平稳操作,在下一检修周期对该分馏塔进行更换。

5.结论

通过对塔体开裂处焊缝及壁板进行检测,结果说明分馏塔进料段焊缝开裂的主要原因是在建造阶段未严格执行焊接工艺要求,导致焊缝及热影响区存在沿晶微裂纹,沿晶微裂纹在日常的温度压力交变等情况下,晶界间微裂纹连贯成线逐步扩展。而在检修完成后,进行水压试验时该处承受的压力为0.9MPa,分馏塔壁板焊缝沿晶微裂纹在该压力下突然扩大,造成分馏塔进料段塔壁壁板沿焊缝撕裂。