某机组真空偏低原因诊断分析及对策

*张鸿军

(国家电投协鑫滨海发电有限公司 江苏 224500)

1.机组概述

某厂1、2号机组均是由上海汽轮机有限公司引进德国西门子技术生产的1000MW超超临界汽轮发电机组,型号为N1050-27/600/600。凝汽器采用上海电气电站设备有限公司生产的N-53000单背压、双壳体、双流程、表面式凝汽器;真空系统配置3×50%容量的水环式真空泵,正常运行时1台运行、2台备用;循环水系统采用扩大单元制海水直流式供水系统,每台机组配置3台混流式循环水泵。

2.机组真空异常现象

自8月份以来一直存在同工况下2号机组真空低于1号机组的现象,1、2号机组负荷-真空变化曲线如图1所示。

图1 1、2号机组负荷-真空变化曲线图

由图1可以看出同等工况下2号机组真空偏低于1号机组,且随着负荷的增加,偏差越来越大,1000MW时比1号机组真空低约1.12kPa。

在机组运行期间,真空度的降低将直接引起汽轮机热耗、汽耗增大和出力降低。当汽轮机的负荷不变时,真空每下降1kPa,将引起汽轮机功率降低约额定容量的1%;当汽轮机负载保持恒定时,真空度每下降1%会增加标煤耗1.5g/kWh;真空度每降低1kPa,汽轮机的蒸汽消耗量就会增加1.5%至2.5%。此外,机组的低真空度也会增加汽轮机的排气温度,导致汽轮机轴承的中心偏移。在严重的情况下,它还可能导致涡轮机组的振动增加。由此可见,凝汽器的真空度高低将直接影响机组的经济性和安全性。

3.汽轮机凝汽器真空度下降故障分析

(1)真空降低的原因

在凝汽器中,汽轮机末级叶片排气的冷却过程是循环运动反应发生物理相变过程。凝汽器中蒸汽凝结的空间是汽液两相共存的,其压力决定于汽、水热力平衡温度,即该温度对应的饱和压力。从以上分析可以看出,提高汽轮机组凝汽器真空度的主要方法是减少凝汽器中的不凝气体,降低蒸汽冷凝温度,即pc=f(tc),饱和温度可使用以下公式计算:

式中:tw1冷却水进口温度;△t 为冷却水温升;δt为凝汽器端差;hc、hc’分别为汽轮机的排气焓和冷凝焓;DC、Dw分别为汽轮机排气量和冷却水量;Ac、k分别为冷却面积和冷凝器传热系数;cp为冷却水的比热容。根据计算结果分析了冷凝器的流动和传热特性,结果表明,pc与tw1有关、汽轮机排汽量Dc和冷却水量Dw、Ac和k有关。因此,凝汽系统及凝汽器真空影响因素先前已知包括:抽气设备性能、进水温度、凝汽器热负荷和冷却水流量、凝汽器冷凝面积及冷凝器的型式、真空系统高度的严密性、凝汽器清洁系数等。

(2)诊断试验过程

①真空表计准确性的检查

经检查凝汽器真空值与汽轮机排汽温度一一对应,说明运行表计测量没有问题。

②真空泵运行性能的检查

机组正常运行时,真空泵为一运两备。运行真空泵B的电流为166A,与去年同期及1号机组均接近,检查真空泵B冷却水进水温度28~32℃之间,水温在设计范围内,同时将真空泵由B切至A或C,机组真空均未有变化,由此可以判断真空泵抽气能力正常。

③真空系统严密性试验

2号机组凝汽器真空正常,机组负荷应稳定在额定负荷的80%以上。试验过程中,机组负荷及其运行参数应保持稳定,实测试验结果如下,A/B侧冷凝器的真空下降率分别为58Pa/min和62Pa/min。真空度基本未变化,空气泄漏不显著,排除了该设备泄漏对真空度的影响。

④凝汽器循环冷却水量

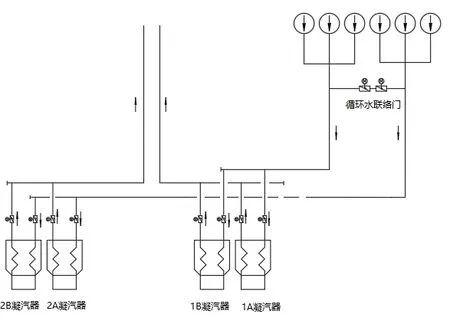

循环冷却水的流量由循环水泵的性能特性、循环水泵的运行方式和循环水系统的管道特性决定。6月15日前循环水系统采用两机三泵联络运行,通过调整两台机组循环水回水门开度控制两台机组真空一致。随着环境温度的上升,6月15日循环水系统改为两机四泵循环水运行,同时两台机组循环水进、回水门全开。两台机组循环水系统布置示意图如图2所示。

图2 循环水系统布置示意图

由图2可以看出循环水至2号机组凝汽器距离大于1号机组,相应其管道阻力也大于1号机组,当循环水联络门开启时,因管道阻力不一致,两台机组循环水量会存在分配不均,1号机组循环水量大于2号机组。6月24日关闭循环水联络门,2机组凝汽器主要参数变化数据见表1。

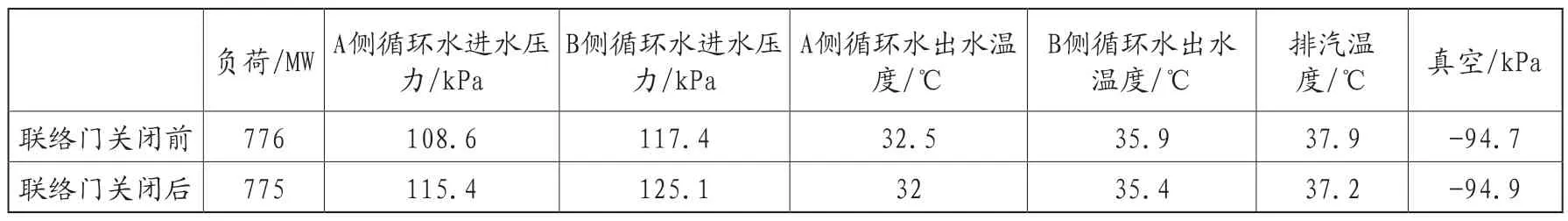

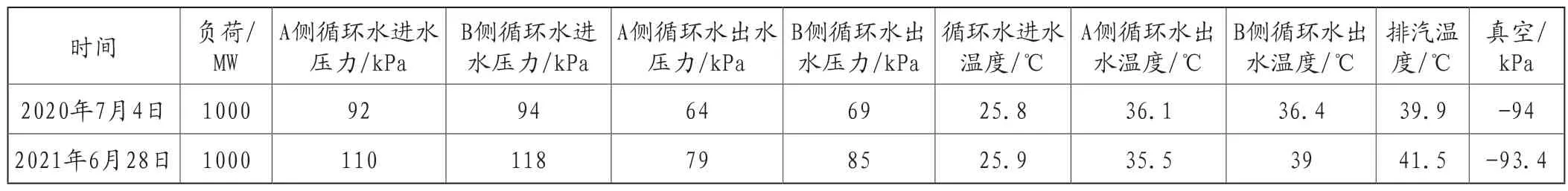

表1 机组凝汽器主要参数变化(联络门关闭前后)

从表1可以明显看出,联络门关闭后,2号机组凝汽器循环水入口压力增加约7kPa,循环水出口温度降低0.5℃,排汽温度下降0.7℃,真空提高0.2kPa。联络门关闭后,1、2号机组负荷-真空变化曲线如图2所示。

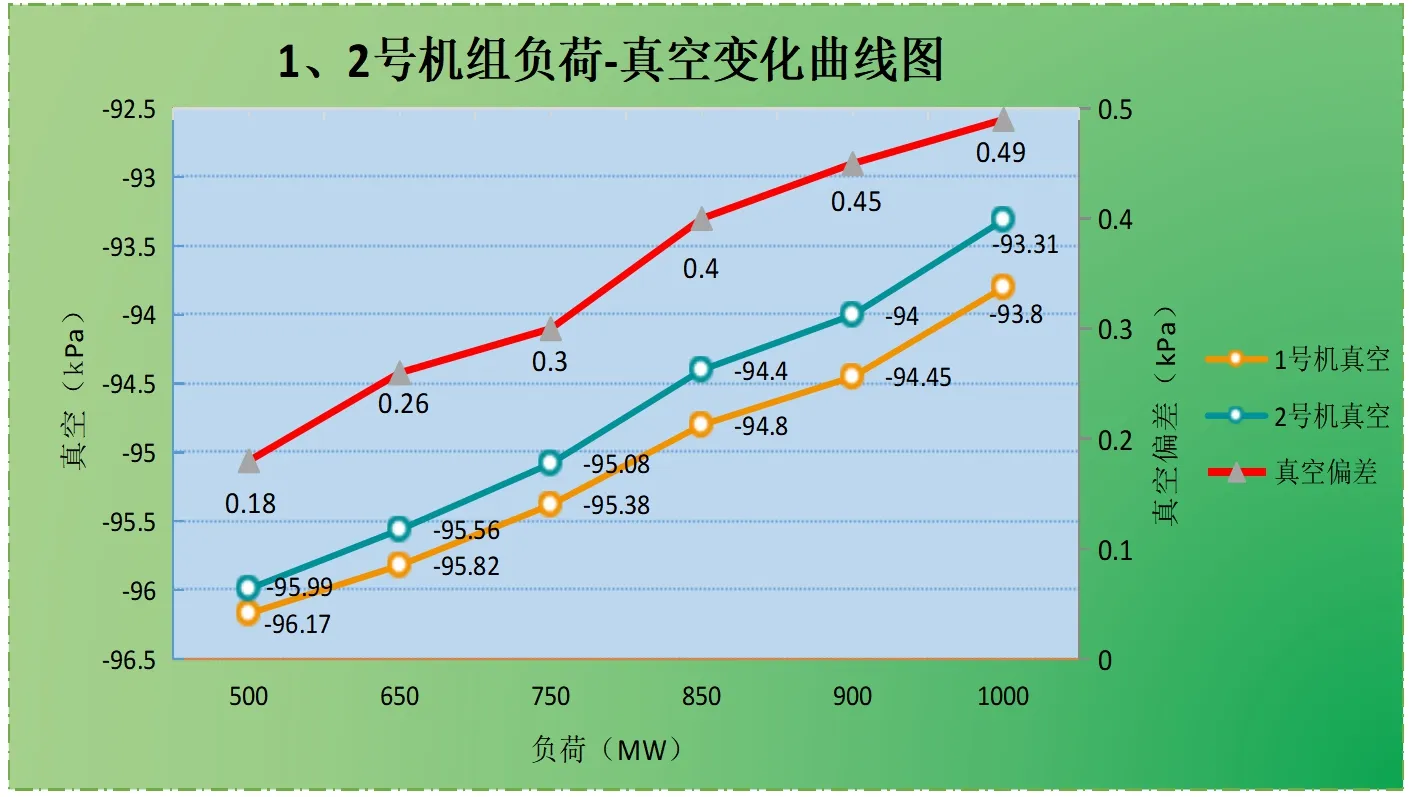

从图3可以明显看出,联络门关闭后,两台机组真空偏差有明显减小,机组负荷1000MW时由原来的0.88kPa减小至0.49kPa,但2号机组真空仍比1号机组偏低,且随着负荷的升高而逐渐增大。由此可以得出结论,循环水流量不是2号机组真空度低的主要原因。

图3 1、2号机组负荷-真空变化曲线图(联络门关闭后)

⑤凝汽器清洁度

凝汽器冷却管的污垢堵塞或结垢会对机组的真空度产生重大影响。随着机组连续运行时间的增加,凝汽器冷却管道很可能会被循环水中所携带的胶体、填料、海洋生物等杂物堵塞管道。碎屑堵塞程度越高,可用于循环水流动的冷凝器冷却管道的横截面积越小,内部阻力越大。单位时间内冷却管道中循环水流量的大小和速度将明显低于标准水平,使得循环水温升增大,机组真空降低。如果单侧冷凝器的冷却管道出现结垢或堵塞,会造成运行中凝汽器真空缓慢下降,该侧循环水受到温升作用的时间变长,导致凝汽器两侧循环水出口温度产生很大偏差。与此同时,该侧凝汽器循环水进出口水压力也会发生明显变化。与去年同期2号机组凝汽器主要参数对比如表2所示。

表2 额定工况下2号机组凝汽器主要参数同期对比

由表2可以看出B侧循环水进、出口压力均增大,特别是B侧循环水温升高明显,同比升高2.6℃,比A侧偏高3.5℃。由此表明2号机组B侧凝汽器存在冷却管结垢或脏污现象。

⑥真空低原因诊断结果

综上所述,可见2号机组真空偏低的主要原因是机组长周期运行,循环水中所携带的胶体、填料、海洋生物等杂物在B侧凝汽器内缓慢堆积,造成冷却管道可用于循环水流通的横截面积减小,内部阻力增大,与标准水平相比,单位时间内冷却管道中循环水的流量和速度变小,特别是当两台机组循环水联络门开启后,因2号机B侧凝汽器因钛管存在脏堵,阻力增大,造成2号机循环水量会大幅度减小,两台机组真空偏差更明显。故本次2号机组真空偏低的根本原因是B侧凝汽器的清洁度系数降低造成机组真空度降低。

4.应对措施及建议

(1)在停机期间或机组运行期间,隔离半侧凝汽器,检查并清洁2号机组的B侧冷凝器,并尽快恢复冷凝器的正常清洁。

(2)未对B侧凝汽器清污前,尽量增大B侧循环水流量。两机四泵、循环水回水门全开时采用关闭循环水联络门,避免因B侧凝汽器内阻大,造成循环水大量流向1号机组,同时可以关小2A凝汽器循环水回水门,增大2B凝汽器循环水流量。两台机组循环水采用联络运行时,关小1A、1B、2A凝汽器循环水回水门,开大2B凝汽器循环水回水门,保持两台机组各台凝汽器循环水温升一致。

(3)加强循环水旋转滤网的清洁保养。设备维护人员应定期清洁循环水滤网,发现损坏应及时修复,尽量将污垢留在滤网外,并根据循环水脏的情况及时调整循环水旋转滤网的运行方式,确保循环水的洁净度。

(4)加强胶球清洗装置的维护和运行管理。发现缺陷及时联系维修人员排除,确保胶球清洗系统正常运行;同时,规范运行管理,确保每天定期使用胶球清洗,及时查明胶球清洗装置接球率下降的原因,确保胶球系统的可靠运行。