煤气化细渣炭灰分离技术研究现状

*徐学卫

(平顶山天安煤业股份有限公司八矿 河南 467000)

引言

煤炭作为我国的重要能源,是我国能源安全供应及经济社会发展的重要保障。煤气化技术是现有可以高效清洁利用煤炭的核心技术之一,煤气化细渣是煤气化过程中产生的固体废弃物,主要由铝硅酸盐等成分和残炭组成[1-2]。由于煤气化过程中炭未被完全反应,一般情况下,气化细渣中含有较多的残碳,对制备的材料性能造成极大影响[3]。目前大部分煤气化细渣没有经过残炭分离就被填埋处理,这种方式不仅造成环境污染且资源利用率较低[4]。

近年来,煤气化细渣炭灰分离技术得到了重点关注和研究,对现有炭灰分离技术进行研究,可以对煤气化细渣炭灰分离新技术起到引领作用,因此本文基于煤气化渣的物化特性,对国内外煤气化细渣炭灰分离技术进行了综述,并指出煤气化细渣未来发展新思路。

1.煤气化渣特性分析

(1)煤气化细渣矿物质演变

煤灰分中的矿物相主要由氧化物、碳酸盐或硫酸盐等化合物形成。随着煤气化的过程,不同的化合物晶相和复合条件会形成各种不同的矿物相[5]。煤气化渣的组份含量受煤种、煤气化工艺条件和进料形式的影响,但主要由SiO2、Al2O3、CaO、Fe2O3和残余炭等成分构成。煤气化渣主要矿相是非晶态铝硅酸盐、石英、方解石、方钙石和莫来石等矿物相。不同资源的化学组成特点和特殊的矿相构成是煤气化渣回收利用的依据。

(2)煤气化细渣官能团分析

原煤气化后,会形成酸酐、杂环芳香族化合物、酚醛结构、碳酸盐矿物质等较稳定的含氧基团。由于气化过程中官能团发生变化,气化渣挥发份含量低于原煤。不同气化渣由于反应程度不同导致表面官能团不同,高温下气体释放规律也不同。

吴阳[6]通过傅里叶红外光谱仪对原煤、煤气化细渣和煤气化粗渣分析发现:粗、细渣炭质中含有的大量含O官能团,这些官能团中的O具有较强的电负性,在水中电离时易与H2O分子形成氢键吸附,大大降低了颗粒表面疏水性。这些具有亲水性的羟基、羧基、醌基、苯酚等官能团的大量存在会增加后续浮选脱碳的难度。

(3)煤气化细渣形貌分析

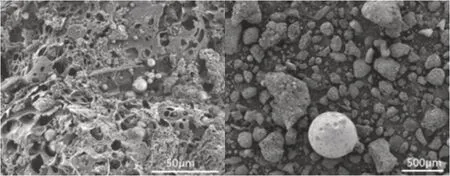

气化细渣的放大电镜图片中可以观察到两种形态(图1):多孔不规则形状的颗粒和大小不一的球形微颗粒。多孔不规则颗粒主要由于气化过程中煤发生膨胀和破碎而形成。球形微颗粒则是由于气化过程中高温环境使煤中的矿物质熔融,并在激冷后呈现球状。气化细渣表面具有密集的微小孔隙,反映出其具有发达的孔隙结构[7-8]。

图1 煤气化细渣炭/灰SEM图

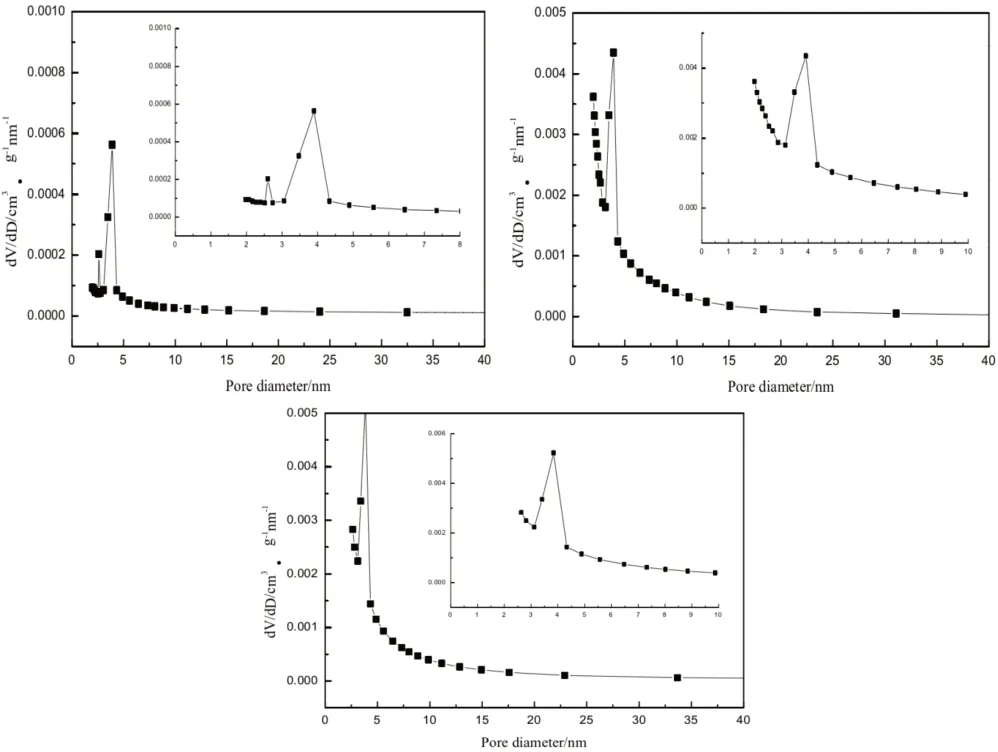

在煤气化过程中,活化剂会与原煤发生氧化还原反应,这会侵蚀原煤表面。同时,活化剂可以去除焦油和未炭化物,促进原煤的微细孔隙结构的形成和发展。气化反应会打开之前封闭的孔隙、扩大原有孔隙、使孔壁烧失,并通过选择性活化产生新的孔隙[9]。根据吴阳[8]的比较结果(图2),原煤、煤气化细渣和煤气化粗渣的比表面积(BET)分别为8.2821m2/g、183.4502m2/g和258.2878m2/g。这表明气化这个过程增大了原煤的表面的孔隙度,使原煤表面的孔隙结构变发达,增大了原煤的比表面积和孔容积。但其表面形貌的改变也影响了原煤表面的亲疏水性,导致颗粒不易上浮,对于煤粉的浮选造成了阻碍,降低了分选效果。

图2 样品孔径分布

2.煤气化细渣炭灰分离技术

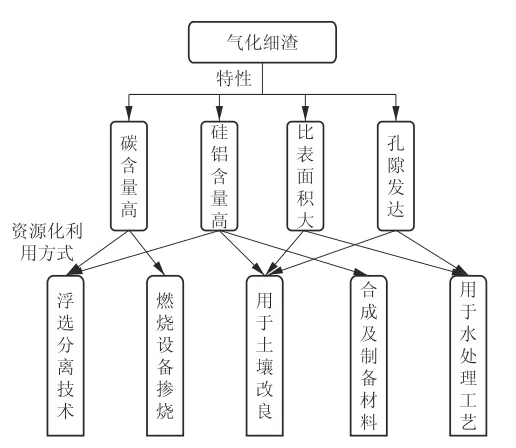

气化细渣是一种含有大量碳、硅、铝等元素的固体废物,它具有很大的比表面积和多孔结构。气化细渣可以根据它的特性进行不同的资源化利用,如图3所示,包括浮选分离出高含碳气化细渣、在现有设备中与其他燃料混烧、用于改善土壤质量、合成或制备新型材料、用于水处理工艺[10-12]。

图3 煤气化细渣特点及分级利用

残炭和无机矿物质(灰)的分离是实现其大规模和高价值利用的关键步骤。根据不同矿物质的物理和化学性质,可以采用各种矿物加工工程中的分离技术和方法,例如,研磨筛分、重力选别、浮选法、磁选法、电选法、光电选别法、摩擦及弹性选别法等[13-14]。

(1)重力分选

重力分选是利用分选矿物与介质的密度差异进行分选的技术[15]。赵鹏等[16]提出了一种利用重力摇床分离水煤浆气化渣中的碳和灰的方法,并用成套旋流器装置对气化渣进行进一步分选。卢建翔等[17]提出了一种回收利用气化炉渣中残碳的装置,根据不同粒度的气化炉渣含碳量不同,采用筛分实现碳灰分离。朱诗杰等[18]对旋流器固液分离一定浓度黑水进行研究,并考察了操作参数对不同粒径细灰颗粒分离效率的影响规律,并根据实验结果拟合出旋液分离器对煤气化细灰分离粒度的预测公式。

董连平等[19]先将气化渣中的大颗粒杂质和高灰分产品分离,然后通过分级旋流器再次分级,得到富碳产品和高灰产品。李慧泽等人[20]在此基础上提出了一种基于视密度差异实现碳-灰分离的方法,并定量地分析了旋流器锥体角度、底流口直径、溢流管插入筒体深度等结构参数与产品灰分、产率及综合效率之间的关系。

保证重力分选效果的前提是矿浆分散性好、黏度低。气化渣样品在进入真空过滤机前,沉降桶会加入絮凝剂。絮凝状态的气化渣在搅拌桶内搅拌无法有效分散絮团,因此分选效果较差。水介旋流重选炭/灰分离方法可以提高煤气化渣的资源化利用效率。但是,这种方法对于细粒级的煤气化渣分选效果不佳。

(2)磁力分选

对于利用磁选技术分离气化渣的研究相对较少,关于粉煤灰的磁选技术研究已经较为深入,而且粉煤灰和气化渣在物理和化学特性上很相似,所以可以参考粉煤灰的磁选方法来处理煤气化渣。粉煤灰的磁选方法有干法和湿法两种。Vassilev等[21]用干法从西班牙4个大型火电厂产生的5种粉煤灰中分离出含有磁性物质的精品,回收率在0.5%~18.1%之间变化。谢双江等[22]在湿法分离出的含有磁性物质的产品中加入0.15%的十二烷基磺酸钠作为分离剂并搅拌均匀,再用磁选机进行二次分离,证明了十二烷基磺酸钠能够增强磁性物质和非磁性物质之间的分离效果,得到了平均含铁氧化物47.0%的产品。

(3)浮选

吴阳[8]对炭进行了正浮选和反浮选试验,发现反浮选比正浮选更能有效地分离气化渣中的残炭,但是尾矿的灰分没有超过90%,无法再次利用。因此,单次常规浮选难以得到理想的精矿和尾矿产品。为了提高浮选效果,研究人员在借鉴其他选矿方法的基础上,开发了多种措施提高浮选效率。

葛晓东[23]对比了浮选机和浮选柱的试验结果,证明了后者优于前者。最终得到的精矿和尾矿的灰分和产率都比前者好,但是药剂消耗量大。

由于气化渣孔隙发达、比表面积大、表面氧化严重以及疏水性差,导致药剂消耗量增加,增加气化渣的浮选成本,从而降低了经济效益。预处理解决煤气化细渣本身的问题,如机械研磨,超声波、微波、加热等消除含氧官能团,降低表面氧碳比,在一定程度上可提高可浮性。

3.总结与未来研究方向

气化细渣炭灰分离技术虽然取得了不少进展,但距离气化细渣炭灰分离工业化应用还有一些距离,未来应加强以下几个方向的研究:

(1)煤气化细渣基础研究,不同的原料、气化工艺产生的气化细渣物化特性不同,加强对气化过程中碳质的转变、赋存形态进行研究,为气化细渣炭灰分离提供理论基础。

(2)煤气化细渣浮选研究,浮选中应该从药剂、浮选条件优化、浮选工艺优化进行;纳米气泡浮选可以降低药剂用量,其可作为单独试验进行,剪切絮凝浮选中,通过剪切力增强颗粒与药剂分子作用,增大细小炭颗粒的尺寸,进行浮选也是一个良好的方向。

(3)强化多种分离方法联合工艺研究,基于粒度-磁性-界面性质联合调控,开发重选分级-磁选-浮选等多种分选工艺。