BC-MIG 丝材电弧增材制造NAB/钢复合结构的微观组织与力学性能

苗玉刚,刘吉,李小旭,赵羽杨,王子然,张本顺

(1.哈尔滨工程大学,哈尔滨,150001;2.中国船舶及海洋工程设计研究院,上海,200011;3.江苏自动化研究所,连云港,222006)

0 序言

近年来,丝材电弧增材制造(wire arc additive manufacturing,WAAM)由于具有低成本、高效率和灵活性的优势正在成为制造大型金属部件的主流工艺[1-2].镍铝青铜 (nickel aluminum bronze,NAB)合金具有低密度、高强度、高耐腐蚀性和高耐磨性,已经被广泛应用于船舶与海洋工程(如海水阀、泵和螺旋桨等)[3-4].25 号钢是具有一定强度、硬度、塑性和韧性的优质碳素结构[5].NAB/25 号钢的双金属零件可以充分发挥两种金属的优点,被广泛应用于船体结构(如舵杆制动环)[6].然而,由于NAB 和钢的热力学性能存在显著差异,增材制造NAB/钢具有一定的挑战性.

增材制造为多材料或混合零件的制造提供了一个新的可能[7].但是,使用电弧增材制造镍铝青铜/钢复合结构需要考虑以下问题.首先,铜钢界面的凝固裂纹问题.文献[8-9]表明,铜可以导致钢凝固过程中产生热裂纹,通过控制稀释率以确保熔合区的铜浓度大于52%时可以避免热裂纹的产生.然而,稀释率在局部快速熔化和凝固的电弧增材制造过程中很难精确控制.其次,铜和钢热膨胀系数的巨大差异会在界面处引入高残余应力,会导致界面开裂和分层[10].此外,残余应力会降低部件的疲劳寿命并导致几何精度下降[11-12].

为解决上述问题,将旁路分流熔化极惰性气体保护焊(bypass current metal inert gas welding,BCMIG 焊)应用在25 号钢表面沉积镍铝青铜.旁路耦合电弧可以降低电流密度,从而降低钢母材的热输入和稀释率,从而避免焊接裂纹.此外,低的电弧热输入也可以降低接头内部的残余应力和变形.在水中进行焊接提高冷却速率,这不仅可以减少层间冷却时间,提高焊接效率,而且可以避免在WAAM过程中由严重的热积累导致的成形质量差、尺寸精度低等问题.

为了探究一种可行的方法去制造可实际应用的NAB/钢复合结构件,提出了BC-MIG 丝材电弧增材制造方法,同时整个过程在水冷条件下进行。在组件制备完成后,对组件进行了去热应力热处理,分析了热处理前后复合结构的焊缝成形、微观组织和力学性能.

1 试验方法

试验所用板材为25 号钢,尺寸为320 mm ×170 mm × 25 mm,直径为1.2 mm 的镍铝青铜焊丝用于WAAM 工艺,其化学成分如表1 所示.试验前先对25 号钢板表面进行砂纸打磨,随后用酒精清洗板材表面.焊接工艺参数如表2 所示.图1 为BC-MIG 电弧增材制造NAB/钢复合结构示意图.为保证沉积表面平整性,采用往复沉积模式,沉积重叠率为50%.采用BC-MIG 焊来减少母材的热输入和稀释率,从而有效降低铜钢界面裂纹产生倾向和残余应力.MIG 焊焊枪与基体成60°,TIG 焊枪与基体成30°,并与MIG 焊焊枪垂直,这有助于将旁路电弧热用于熔化焊丝而不是钢母材.焊接过程中,流经焊丝的电流为MIG 焊电流和TIG 焊电流之和.在水中进行焊接,为保证在钢表面全覆盖沉积,未用夹具压制,水面和沉积层表面高度差保持在2 mm,由于水冷速率较高,可以连续沉积.

图1 BC-MIG 电弧增材制造NAB/钢复合结构示意图Fig.1 Schematic diagram of NAB/steel composite structures by BC-MIG WAAM

表1 25 号钢和镍铝青铜焊丝的化学成分(质量分数,%)Table 1 Chemical compositions of 25 steel and NAB wire

表2 焊接工艺参数Table 2 Welding process parameters

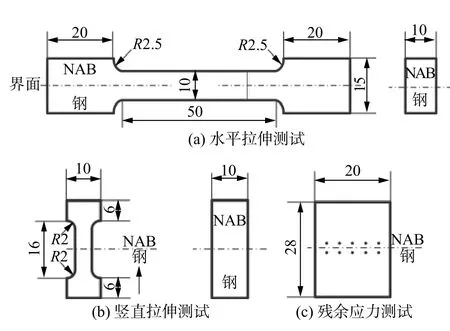

在通过 WAAM 制造 NAB/钢复合结构后,对试样进行了去应力退火,退火工艺为在860 ℃保温3 h,随后炉冷至400 ℃,然后出炉空冷.使用线切割垂直于界面和焊接方向对复合结构样品进行切割.取焊缝中心的样品进行残余应力检测,通过Bruker D8 Discover 型 X 射线衍射仪(X-ray diffraction,XRD)测量了热处理前后试样相同位置的残余应力变化,测量参数见表3,测量位置如图2 所示,铜侧和钢侧的测量点都在距NAB/钢界面1 mm处,相邻点间距为3 mm.使用标准金相方法对横截面进行打磨和抛光,先用2%硝酸酒精溶液对25 号钢腐蚀,然后用凯乐试剂对NAB 侧腐蚀,腐蚀后通过Olympus DSX510 型 3D 超景深光学显微镜(optical microscope,OM)观察微观组织.使用配备能量色散光谱仪(energy dispersive spectrometer,EDS)的Zeiss-Merlin Compact 型扫描电子显微镜(scanning electron microscope,SEM)表征界面的微观结构和元素分布.使用HMAS-D1000Z 型维氏硬度测试仪对NAB/钢复合结构的界面硬度进行测量.通过线切割制取了结构的水平和竖直方向的拉伸试样,试样尺寸如图2 所示.通过Instron 5967 型万能试验机对NAB/钢复合结构力学性能进行测试.

图2 NAB/钢复合结构检测示意图 (mm)Fig.2 Schematic diagram of NAB/steel composite structure test.(a) horizontal tensile test;(b)vertical tensile test;(c) residual stress test

表3 残余应力测试参数Table 3 Residual stress test parameters

2 试验结果与分析

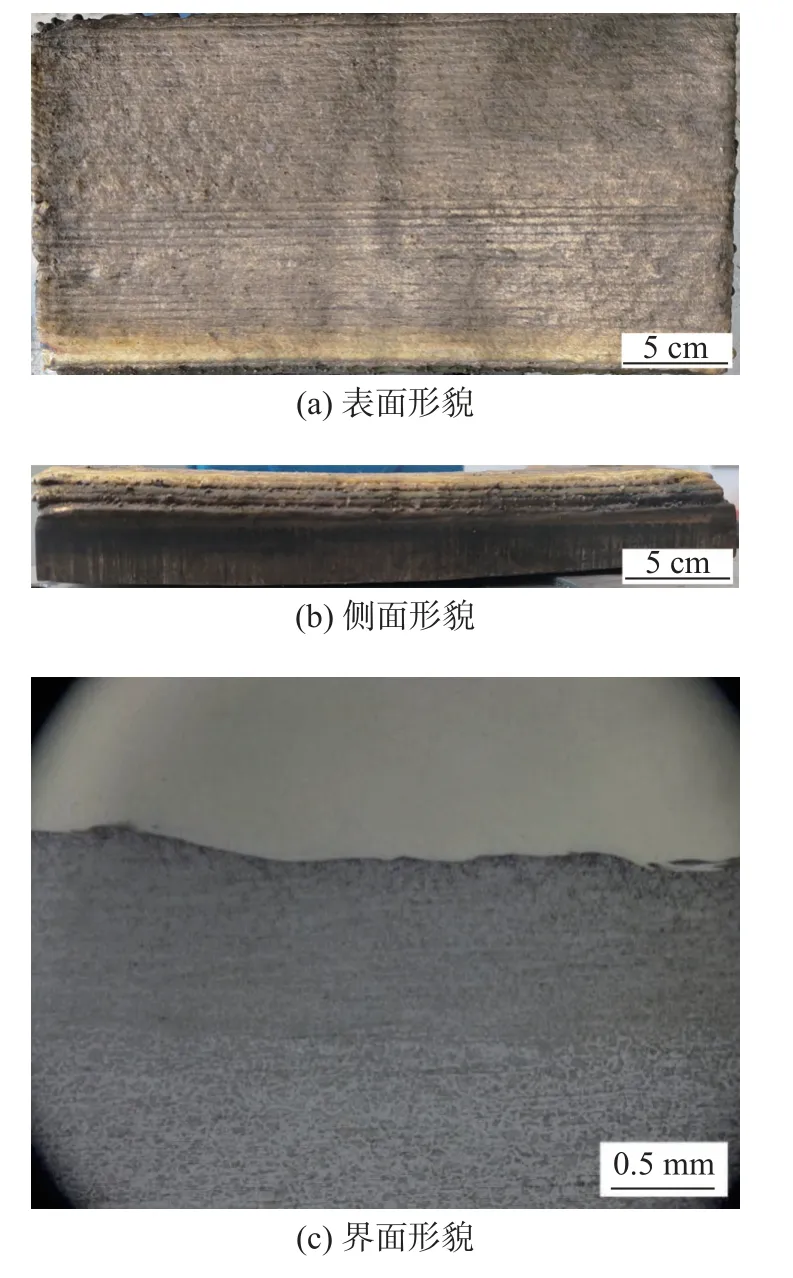

2.1 NAB/钢宏观形貌

图3 为NAB/钢复合结构宏观形貌.从图3a 可以看出,沉积层表面平整没有发现明显的缺陷.在整个沉积过程中,钢板在没有强制固定的情况下的自由变形较小,这归因于BC-MIG 焊的低热输入,同时水冷降低了沉积过程的热积累.图3c 为NAB/钢在低倍显微镜下观察到的界面形貌,NAB/钢界面平整、连续、完好,没有气孔或裂纹等熔合缺陷.

图3 NAB/钢复合结构宏观形貌Fig.3 Macroscopic morphology of NAB/steel composite structure.(a) frontal morphology;(b) side morphology;(c) interface morphology

2.2 微观组织

图4 为热处理前后的NAB 微观组织形貌,可以看出富铜基体和基体内析出相的存在.图4a 为未热处理的NAB 结构微观组织,铜基体周围分布了大量细小的κ 相.根据κ 相凝固过程中形成的顺序(κI:1 040 ℃,κII:930 ℃,κIII:820 ℃,κIV在进一步冷却期间)可知,这4 个κ 相的形态和分布不同,即它们的沉淀位置不同.优先成核的玫瑰花状沉淀物(尺寸约为 5~ 10 μm)为κI,大小为 1~ 5 μm 的球状沉淀物被归类为κII,κIII呈层状形态,是β 相在枝晶间区域共析分解的产物(α+κIII).冷却过程中枝晶间区合金元素的偏析是形成κI,κII和κIII的主要原因.此外,均匀沉淀的且非常细小(尺寸小于10 nm)的球状κIV沉淀物只有在高分辨率TEM 检查中才能显示出来,在图4 所示的光学显微照片中看不到.图4b 为热处理后的WAAM-NAB 结构微观组织.从图4b 可以看出,热处理后析出相部分溶解,进入到富铜基体中形成固溶体.此外,还有部分析出相在热处理过程中粗化,尺寸明显增大.

图4 热处理前后的NAB 微观组织Fig.4 Microstructure of NAB before and after heat treatment.(a) without heat treatment;(b) after heat treatment

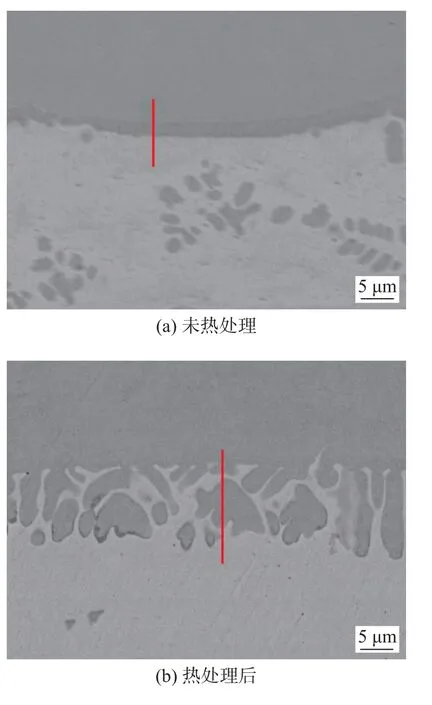

图5 为热处理前后的NAB/钢界面微观组织.从图5a 可以看出,NAB/钢界面没有发现明显的扩散层,这是由于水冷提高了NAB/钢的冷却速率,阻止了元素的相互扩散.界面上方的NAB 结构的析出相主要为κI,界面下侧的钢在高冷却速度下形成了针状马氏体.从图5b 可以看到明显的扩散层在NAB/钢界面,界面上方NAB 结构的相主要为κI和κII,界面下侧的钢的晶粒尺寸增大,组织为白色的铁素体和灰黑色的片状珠光体.

图5 热处理前后的NAB/钢界面微观组织Fig.5 Microstructure of NAB/steel interface before and after heat treatment.(a) without heat treatment;(b) after heat treatment

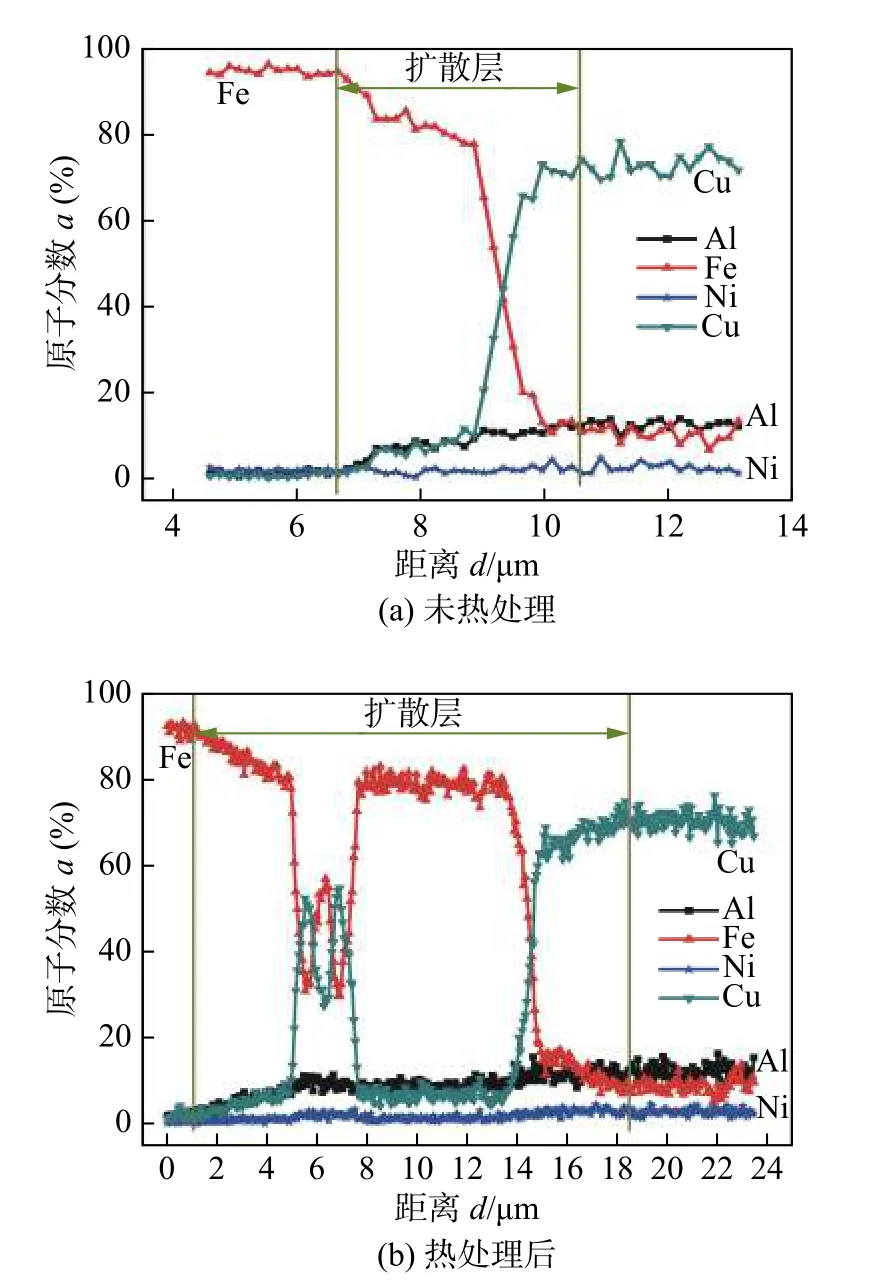

图6 和图7 分别为热处理前后NAB/钢界面的SEM 形貌及EDS 扫描结果,以进一步观察界面的冶金结合和相互扩散特性.从图6a 和图7a 可以明显看到Cu,Fe,Al 元素的相互扩散,Ni 元素在界面的含量较低.Al 元素偏聚在界面附近,但由于铝含量较低,界面没有明显的Fe-Al 金属间化合物层,元素扩散层厚度约4 μm,主要为富铜相和富铁相.从图6b 和图7b 可知,在热处理过程中,Fe,Al,Cu 元素进一步相互扩散,导致扩散层明显变厚,接近17 μm.

图6 热处理前后的NAB/钢界面SEM 形貌Fig.6 SEM morphology of NAB/steel interface before and after heat treatment. (a) without heat treatment;(b) after heat treatment

图7 热处理前后的NAB/钢界面EDS 扫描结果Fig.7 EDS scanning results of NAB/steel interface before and after heat treatment.(a) without heat treatment;(b) after heat treatment

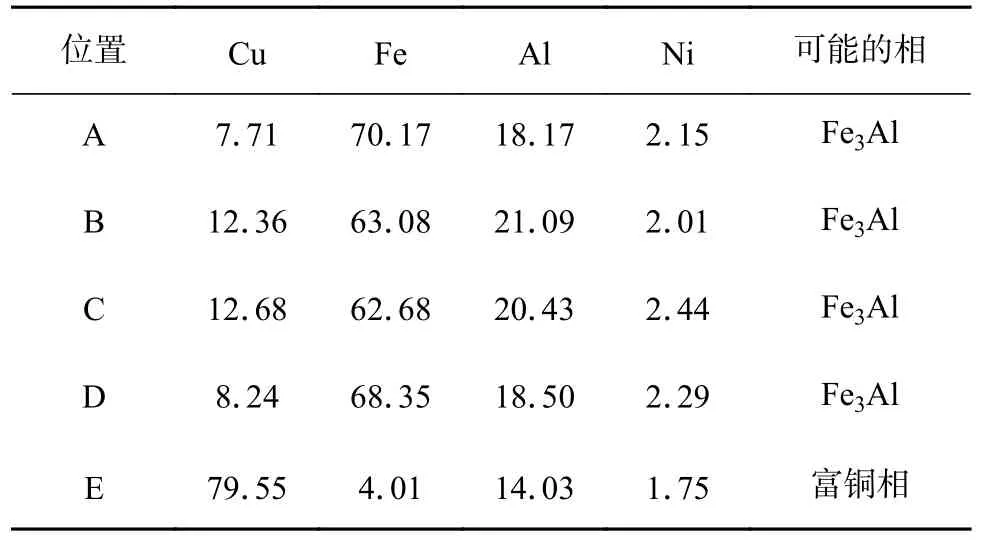

为分析NAB 在界面附近的元素分布和可能的相组成,观察了NAB 的SEM 形貌(在图5b 界面上方50 μm 处),如图8 所示,并对图8 进行了EDS 面扫描和点扫描分析,其分析结果分别如图9 和表4 所示.白色基体主要为Cu 元素,也有Al 和Fe 固溶在Cu 基体中形成固溶体,灰色相主要为Fe 元素和Al 元素,Ni 含量较低且没有发现明显的偏聚.通过对不同位置的灰色相进行元素含量分析可知,A,B,C,D 点的Fe 和Al 原子摩尔比都接近3∶1,所以该处可能为Fe3Al 相.E 点主要为Cu 元素,且Al 元素含量较低,因此该处为富铜相.

图8 NAB 的SEM 形貌Fig.8 SEM morphology of NAB

图9 图8 的EDS 面扫描结果Fig.9 EDS surface scanning results in Fig.8

表4 图8 标记点的化学成分(原子分数,%)Table 4 Chemical compositions of the marked points in Fig.8

2.3 力学性能

2.3.1 残余应力

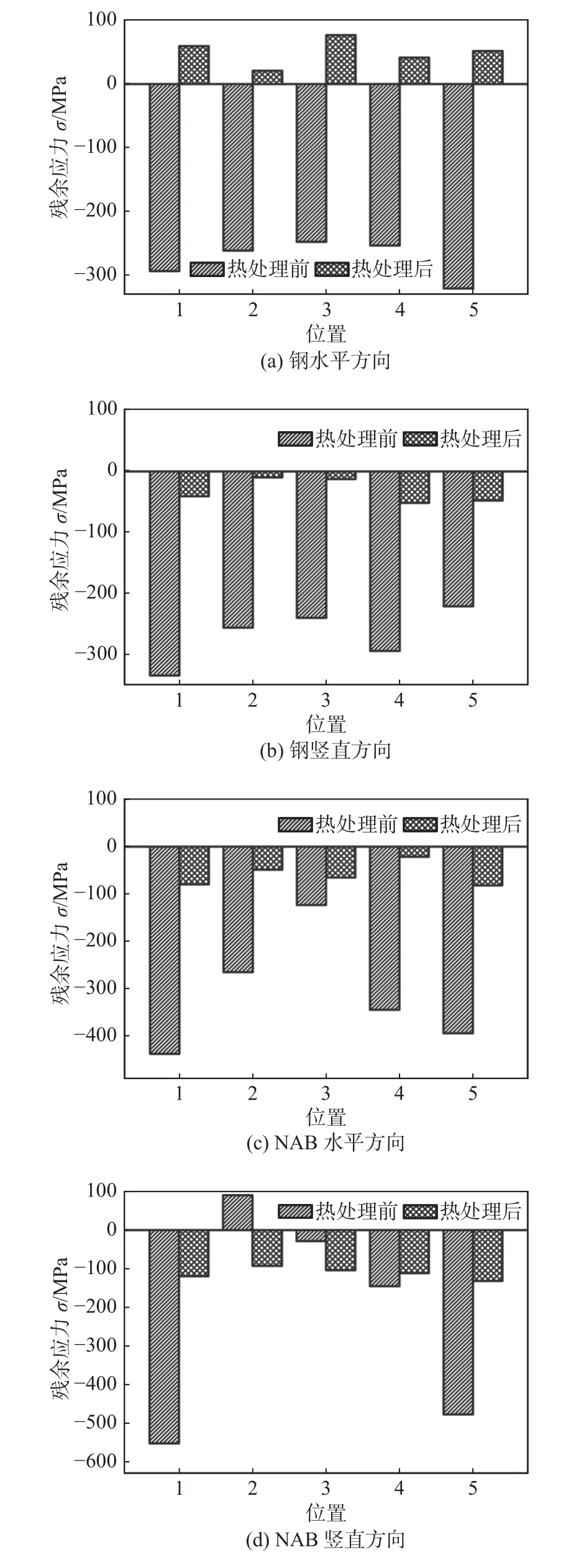

图10 为热处理前后NAB/钢界面水平和竖直方向的残余应力.钢水平和竖直方向的残余应力在-350~ -250 MPa 之间,表现为压应力.热处理后钢水平方向残余应力由压应力转为拉应力,且残余应力值降低到80 MPa 以下.钢竖直方向残余应力在热处理后方向未发生变化,但残余应力值降低到60 MPa 以下.NAB 侧残余应力分布差异较大,水平方向残余应力在-450~ -120 MPa 之间,竖直方向残余应力在-550~ 90 MPa 之间,这是由于在WAAM 过程中NAB 受到周期性、非稳态的热循环,同时冷却速率较高,导致结构件存在较大且分布不均匀的残余应力.热处理后残余应力分布均匀,且明显下降至120 MPa 以下.在热处理过程中,试样的晶粒尺寸增大,大尺寸的晶粒和少量的晶界导致位错更容易滑移和攀升,从而降低位错密度.使用Zener-Wert-Avrami 函数定义残余应力松弛过程[13].

图10 NAB/钢复合结构在水平和竖直方向的残余应力Fig.10 Residual stresses in the horizontal and vertical directions of the NAB/steel composite structure.(a) horizontal direction of steel;(b) vertical direction of steel;(c) horizontal direction of NAB;(d) vertical direction of NAB

2.3.2 抗拉强度

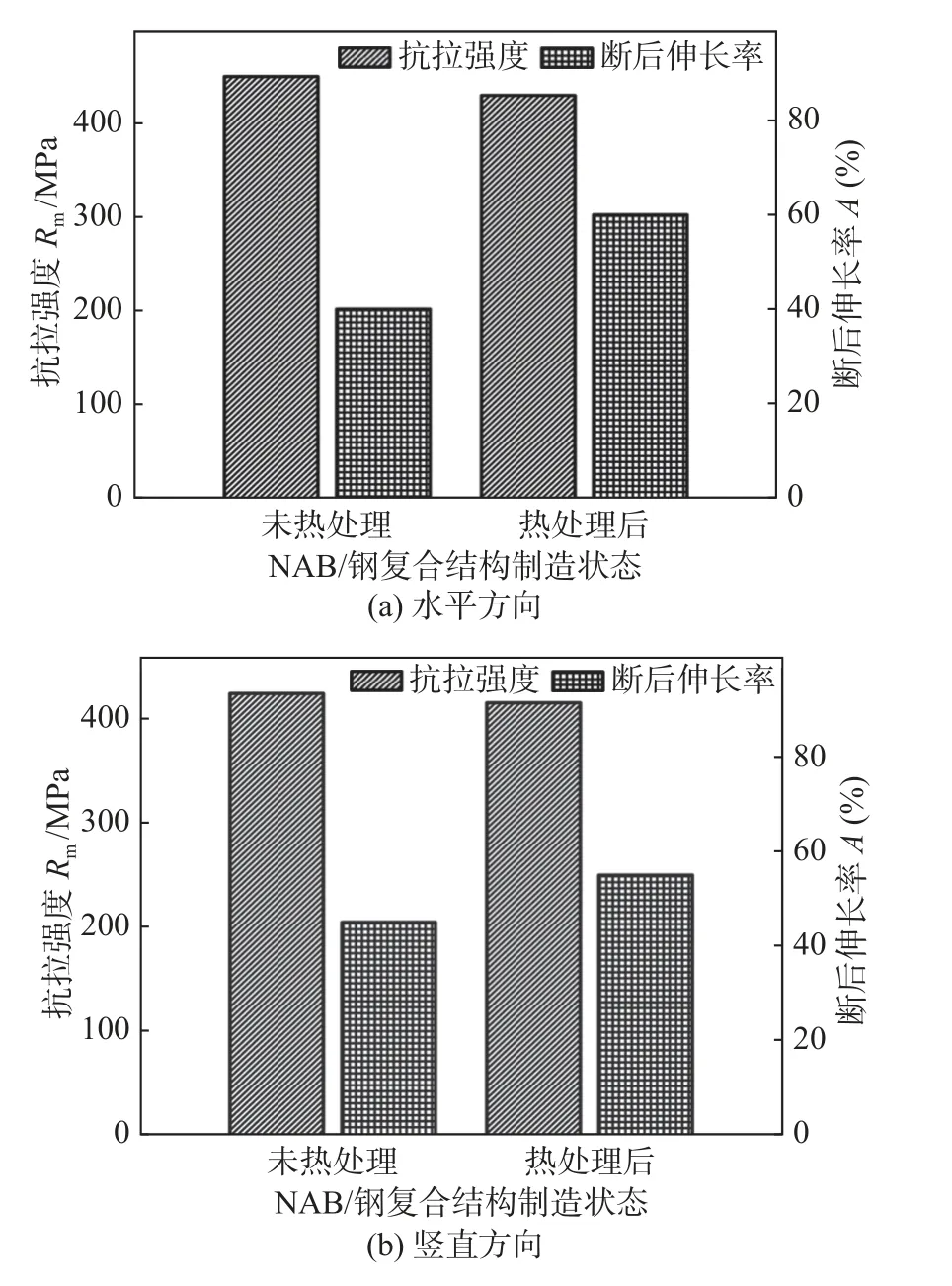

沿不同方向拉伸时,热处理前后NAB/钢结构拉伸性能的影响如图11 所示,热处理前NAB/钢水平方向的抗拉强度和断后伸长率分别为450 MPa和40.0%,竖直方向的抗拉强度分别为424 MPa和45.0%.热处理后,NAB/钢结构水平方向的抗拉强度为430 MPa,但断后伸长率为60.0%,竖直方向的抗拉强度为415 MPa,但断后伸长率为55.0%.强度略微降低是由于热处理降低了结构的位错密度.

图11 热处理前后NAB/钢结构的拉伸性能Fig.11 Tensile property of NAB/steel structure before and after heat treatment.(a) horizontal direction;(b) vertical direction

2.3.3 硬度

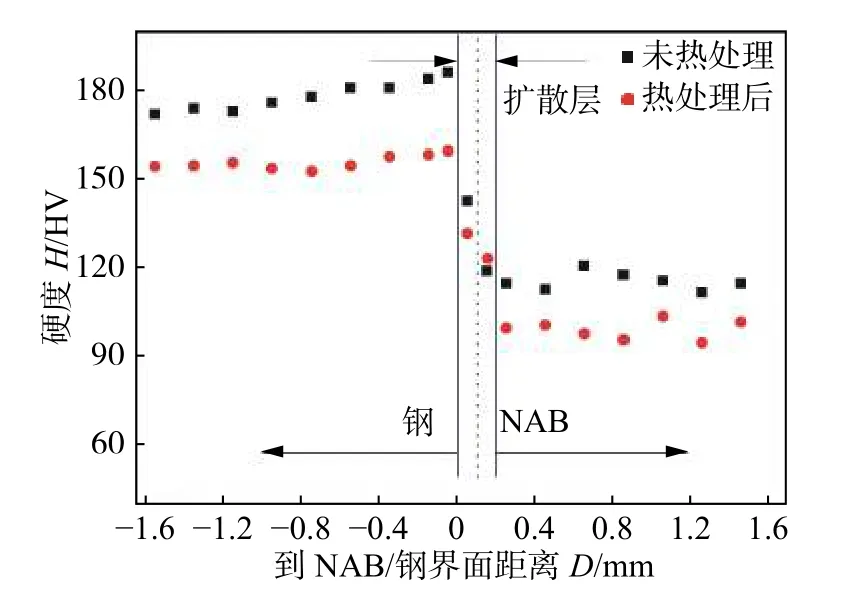

使用加载载荷1.96 N 对热处理前后的NAB/钢界面进行显微硬度测量,每个点间距200 μm,界面附近点间距100 μm,界面的显微硬度分布如图12 所示.从图12 可以看出,钢在界面附近的硬度较高,在第一层沉积过程中钢经历了电弧的高热输入和水冷的高冷却速率,相当于进行了一次淬火,而后续沉积层的热输入对在水中的钢影响较小,导致钢在界面附近硬度略微提高.而在下一层NAB 沉积过程中的热输入相当于对前一层NAB进行了一次热处理,因此界面附近NAB 硬度没有明显提高.扩散层的硬度在钢和NAB 之间,表明堆焊期间未生成金属间化合物层,主要是富铁相和富铝相.这也表明扩散层的延展性大于不锈钢,主要是由铜的渗透和分解进入扩散层所致(图5).

图12 NAB/钢界面的显微硬度分布Fig.12 Microhardness distribution of NAB/steel interface

3 结论

(1) 使用BC-MIG 丝材电弧增材制造技术实现了NAB 和25 号钢的良好冶金结合.由于旁路分流和水冷降低了沉积过程的热输入和热积累,结构自由变形较小,且混合界面没有任何熔合缺陷和裂纹.

(2) 水冷条件下,NAB/钢界面元素扩散层仅为4 μm,热处理后扩散厚度变为17 μm.热处理前后的界面都没有明显的金属间化合物层.

(3) 水冷条件下,界面附近钢侧的残余应力变化较小,而铜侧残余应力分布差异较大.热处理后残余应力明显下降,结构的抗拉强度和断后伸长率明显提高,而硬度略微下降,主要归因于位错密度降低由于位错在高温下的滑移和攀升.