制油技术对菜籽油脂类伴随物影响的研究进展

马 旋,王未君,郑 畅,刘昌盛

(中国农业科学院油料作物研究所,油料油脂加工技术国家地方联合工程实验室,农业农村部油料加工重点实验室,油料脂质化学与营养湖北省重点实验室,湖北 武汉 430062)

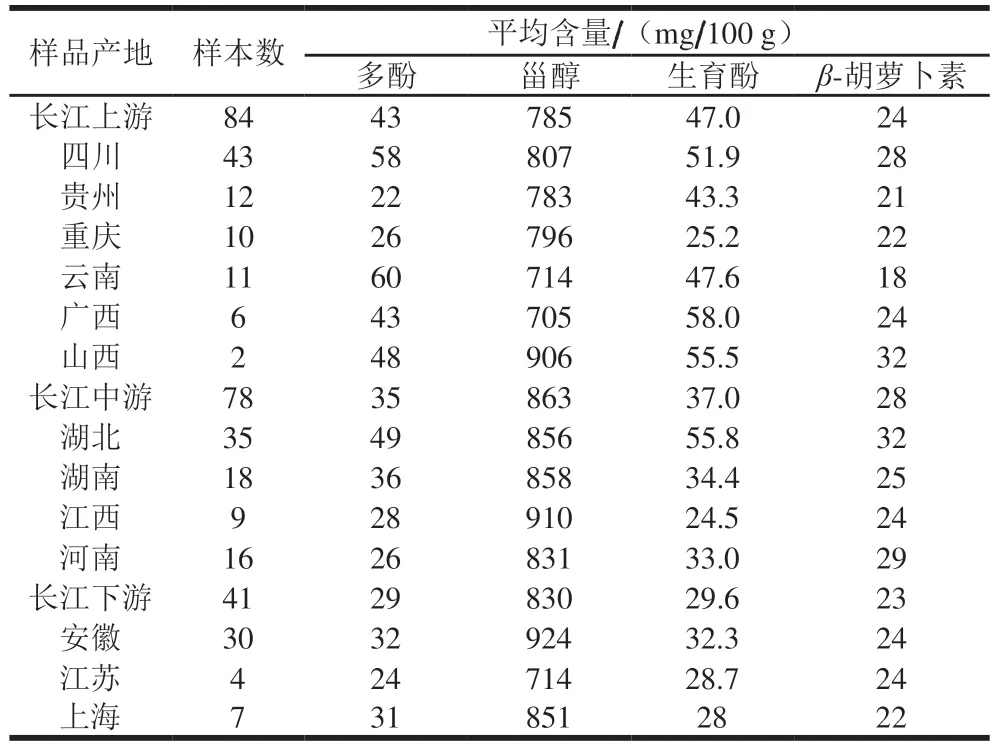

油菜(Brassica napusL.)属十字花科冬季或春季一年生油料作物,作为世界第三大食用植物油,其营养丰富、开发潜力巨大[1]。近年来我国油菜籽生产量约占世界生产量的18.8%,菜籽油总产量占世界菜籽油总产量的24.4%,占国产植物油总产量的47.0%,在国产植物油中占据首要地位[2-3];油菜籽在用于制油的同时,还被用于生产高蛋白饲用饼粕,是我国第二大饲用蛋白源[3]。油菜籽中除了含有丰富的油脂和蛋白质外,还富含有益健康的脂类伴随物,如植物多酚、植物甾醇、生育酚、β-胡萝卜素等[4-5]。由表1可知,我国16 个不同产地油菜籽总酚平均含量为36.86 mg/100 g、甾醇平均含量为820.81 mg/100 g、生育酚平均含量为39.48 mg/100 g、β-胡萝卜素平均含量为25 mg/100 g。此外,菜籽油具有改善新陈代谢、降低胆固醇、预防糖尿病等功效[6]。

表1 我国不同产地油菜籽中脂类伴随物的平均含量[7]Table 1 Average contents of lipid concomitants in rapeseeds from different regions in China[7]

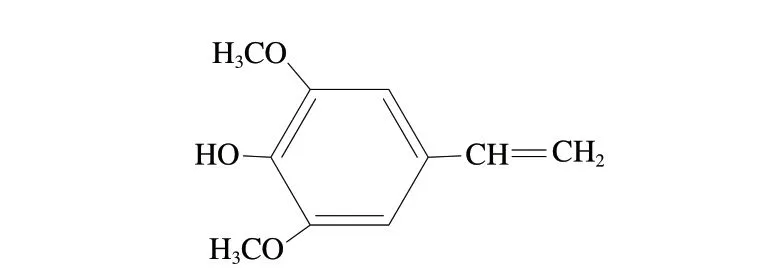

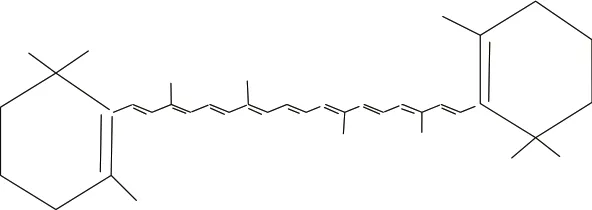

在所有油料作物中,油菜籽的酚类化合物含量(0~1 487 mg/kg)最高,酚类化合物主要是芥子酸的衍生物,最为常见的芥子酸衍生物是芥子碱。酚类化合物不仅具有抗癌、抗衰老、抗氧化等多种生物活性功能,而且对动脉粥样硬化、心脏以及血管扩张等具有较好的保护作用[8]。Kuwahara等[9]从菜籽油中分离出一种具有较强抗自由基清除能力的成分,并确定其为4-乙烯基-2,6-二甲氧基苯酚,又名甘露醇(Canolol)(图1),并发现Canolol与a-生育酚及黄酮类物质相比具有更强的抗氧化和抗突变能力。

图1 4-乙烯基-2,6-二甲氧基苯酚结构[9]Fig.1 Structure of 4-vinyl-2,6-dimethoxyphenol[9]

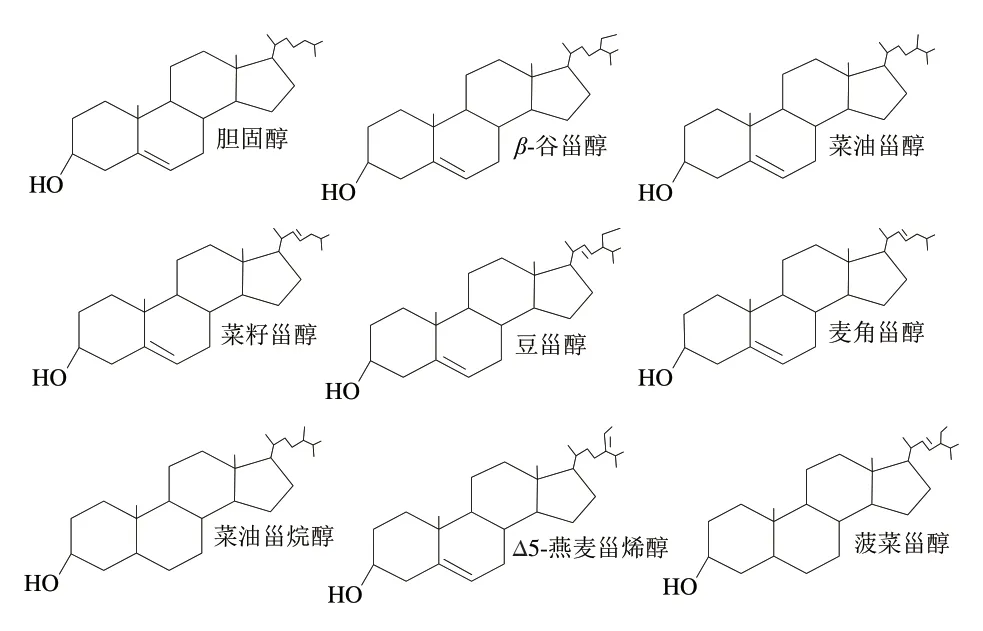

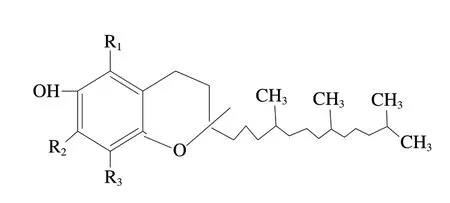

油菜籽还是植物甾醇的良好来源,其甾醇含量约为45.9~500.0 mg/kg,油菜籽中的甾醇主要包括菜籽甾醇、谷甾醇和豆甾醇,甾醇是油脂中不皂化部分的主要成分[8]。常见的植物甾醇结构式如图2所示。植物甾醇能够有效治疗前列腺、关节炎、过敏以及与压力有关等疾病,以及抑制结肠癌的发生,同时还具有降低血浆胆固醇、低密度脂蛋白胆固醇水平以及预防心血管疾病等功效[10]。油菜籽中含有丰富的生育酚(80~1 159 mg/kg),其结构式见图3。作为天然的抗氧化剂,生育酚主要是通过改变自由基链的自动氧化过程从而达到抑制油脂氧化的目的,还可以通过延缓不饱和脂肪酸的氧化,从而有效减少异味和酸败的产生[11]。β-胡萝卜素(图4)作为菜籽油中的主要类胡萝卜素,具有抗氧化特性和抗VA活性;同时可通过与H2O2自由基反应抑制光氧化,从而避免脂质发生自动氧化[12]。

图2 常见植物甾醇结构式[13]Fig.2 Structures of common phytosterols[13]

图3 生育酚结构式[14]Fig.3 Structure of tocopherol[14]

图4 β-胡萝卜素结构式[15]Fig.4 Structure of β-carotene[15]

传统的油菜籽制油技术主要是预榨-浸出技术,其目的在于尽可能地制取更多的油,但由于压榨前的高温处理,以及压榨后菜籽饼中的残油还需有机溶剂将其提取出来,导致所得油脂品质较差。随着生活水平的提高,消费者对油脂的需求已经从数量转向营养健康品质,因此高品质食用油的加工技术不断涌现,如脉冲电场(pulsed electric fields,PEF)技术、超临界CO2(supercritical carbon dioxide,SC-CO2)、水酶法等。但在获取菜籽油的过程中,油中脂类伴随物在预处理、提油及精炼过程受不同因素的影响而导致其含量发生变化,进而影响油脂品质特性和食用价值。因此,本文对菜籽油预处理、提油及精炼过程中脂类伴随物含量变化方面的研究现状进行梳理、总结,旨在为开展油菜籽中脂类伴随物保留及含量变化方面的深入研究及进一步开发高品质菜籽油加工工艺提供参考。

1 预处理技术对菜籽油中脂类伴随物的影响

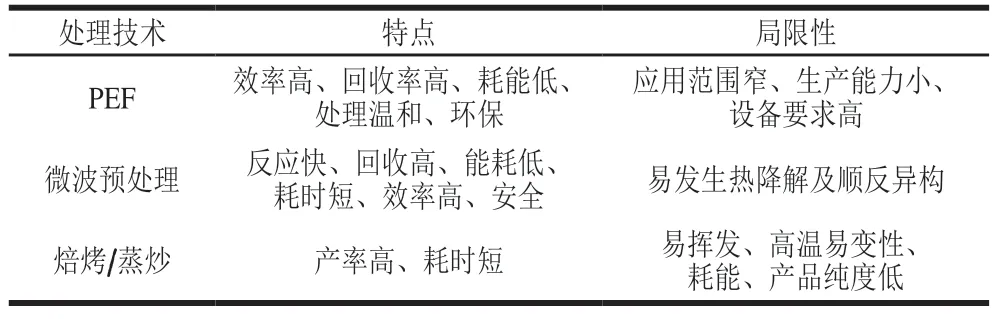

提油前对油菜籽进行适当预处理可以提高菜籽油的品质,目前,油菜籽的预处理技术主要有PEF、微波预处理、焙烤/蒸炒等,其特点及局限性见表2。高效的预处理技术在处理过程中能够较好地将油菜籽中的脂类伴随物溶解在油中,进而提高菜籽油的品质,因此探究提油前的预处理效果是很有必要的。PEF、微波及焙烤/蒸炒过程中,所得菜籽油中多酚、甾醇及β-胡萝卜素含量呈现出先增加后减少的趋势;生育酚受温度影响较大,在高温焙烤/蒸炒过程中其含量逐渐减少,而PEF和微波处理与焙烤/蒸炒相比较温和,因此生育酚含量呈现先上升后下降的趋势[16]。

表2 不同预处理技术的特点及局限性Table 2 Characteristics and limitations of different pretreatment technologies

1.1 PEF处理对菜籽油中脂类伴随物的影响

PEF作为一种绿色非热食品加工技术和天然产品提取技术被广泛应用于食品加工中[17-18],如利用其杀菌和钝化酶的作用应用于水果汁、鸡蛋液和牛奶等液态食品的生产和加工[19-20]。

1.1.1 植物多酚

P E F是一项能够提高菜籽油中多酚含量的预处理技术,这项技术的有效性主要取决于PEF强度以及脉冲时间和数量[21]。张良等[19]研究结果表明,PEF处理可使菜籽油中的总酚含量从(337.7±1.8)mg/kg增加到(464.1±5.8)mg/kg。利用2~20 bar压力范围内PEF预处理油菜籽的茎,随压力增加,所得总多酚含量显著增加,并在10 bar的压力下多酚含量最高,为0.50 g/100 gmd[22]。Yu等[23]研究发现没有经PEF处理时,油菜籽茎叶中植物多酚的提取率仅为23%,经过PEF处理后其提取率达到52%,当在最佳电场强度(5 kV/cm)下,多酚提取率最高,为83.6%。综上可知,PEF是一种优良的油脂分离前预处理工序,菜籽油中多酚含量随PEF处理强度(0~5 kV/cm)的增加而增加,并在最佳电场强度下多酚具有最大提取率。

1.1.2 植物甾醇和生育酚

PEF不仅能够显著增加菜籽油的产率,对油菜籽中甾醇和生育酚提取率也有显著的提高作用。Elez-Martínez等[24]以脱皮菜籽和未脱皮菜籽为研究对象,分别对比两者经过PEF处理后甾醇和生育酚含量的变化,当PEF强度为7 kV/cm时,经过120 s的脉冲处理后,两者甾醇和生育酚含量均显著增加,说明PEF对生育酚和甾醇含量具有显著影响。张良等[19]研究发现油菜籽经PEF处理后,菜籽油中α-生育酚含量增加了16.9%,γ-生育酚含量增加了14.9%,与王丽娟[14]的研究结果一致。Mohseni等[25]采用PEF对油菜籽进行预处理,制油后经测定发现,当PEF强度为1.28 kV/cm、处理时间为140.5 s时,菜籽油中的总生育酚含量最高,为10.54 mg/kg。

1.1.3β-胡萝卜素

PEF对油菜籽中的β-胡萝卜素含量变化也有一定的影响。López-Gámez等[26]报道了在PEF预处理过程中,β-胡萝卜素的释放量较未处理组高64.2%。Wiktor等[27]研究发现,油菜籽经PEF处理后β-胡萝卜素含量减少,是活性氧类的产生以及β-胡萝卜素链的氧化所致。Bot等[28]研究发现,PEF加热对β-胡萝卜素的可获得性主要取决于植物结构的复杂性,以及加工过程中是否存在阻碍β-胡萝卜素释放的结构屏障,此外,PEF处理技术(温度低于45 ℃)不会破坏β-胡萝卜素功能特性。

1.2 微波预处理对菜籽油中脂类伴随物含量的影响

微波预处理是利用微波发出的辐射使油料种子细胞膜破裂,形成一定的气孔,在提取油料过程中,油能够快速通过形成的气孔,从而获得较高的出油率。与传统的预处理技术相比,微波预处理的主要优点体现在回收率高、反应速度快、提取时间短、能耗低且不会对油品质产生较大的影响,同时微波还增加了菜籽油中所需营养成分如植物多酚、植物甾醇、生育酚、β-胡萝卜素等脂类伴随物的含量,提高了油的氧化稳定性,延长了其货架期[29]。

1.2.1 植物多酚

植物多酚随着微波功率(400~800 W)的增加和时间(1~8 min)的延长呈现出先增加后下降的特点[30]。微波预处理能够显著增加油中总酚含量,尤其是对Canolol含量的影响最为显著[31]。Rekas等[32]对比了微波、脱皮及未脱皮3 种处理方式对压榨菜籽油中Canolol含量变化的影响,结果表明,与脱皮和未脱皮样品相比,微波预处理8 min后的油菜籽中Canolol含量分别高出约7 倍和23 倍。酚类化合物主要集中在壳体中,因此在进行脱皮工艺后酚类化合物的含量有所降低。Xu Yongjiang等[33]研究证明了微波预处理是一种显著增加油菜籽中多酚含量的有效手段,油菜籽经过微波预处理后酚类化合物含量较高,可能是微波破坏了油菜籽的细胞结构,使得结合态多酚结构也遭到破坏,转变成游离多酚。

1.2.2 植物甾醇和生育酚

研究表明,在榨油前进行微波预处理能够显著增加油菜籽中的甾醇和生育酚含量[34-35]。植物甾醇的含量随微波时间的延长呈现出先增后减的趋势,当在800 W的微波功率下处理5 min时,甾醇含量最高,为922.48 g/100 g[36]。Rękas等[37]报道,当微波功率为800 W、微波处理时间为8 min时,脱皮和未脱皮油菜籽中植物甾醇含量分别672.21、684.92 mg/100 g,而当微波处理10 min后其含量略有下降。此外,Rękas等[38]报道了油菜籽经80~140 ℃的微波处理1 h后,其总生育酚含量显著增加。黄颖等[39]将同批催熟与未催熟的油菜籽在收割后置于800 W的微波条件下处理7 min,并测定了微波处理前后的低温压榨菜籽油中生育酚含量,结果表明,与原料相比,微波预处理后催熟与非催熟菜籽油中的生育酚含量分别增加了1.36%和2.75%。

1.2.3β-胡萝卜素

菜籽经过微波预处理后β-胡萝卜素含量显著增加,并且随微波时间的延长呈现出先增加后减少的趋势,在未经微波处理时,浸出油中β-胡萝卜素含量为0.12 mg/100 g,经过3 min的微波预处理后其含量达到最高,为0.17 mg/100 g;当微波处理7 min后,其含量与未经微波处理组接近[40]。油菜籽经微波处理后β-胡萝卜素含量变化的主要原因是:在加热过程中,部分与蛋白质结合的β-胡萝卜素因蛋白质变性使得更多油溶性β-胡萝卜素溶解于油脂中,进而使β-胡萝卜素含量增加;随微波时间的延长以及温度升高,热敏性β-胡萝卜素因受热而发生降解,使其含量降低[40]。

1.3 焙烤/蒸炒处理对油菜籽中活性成分含量的影响

进行热预处理的目的是为了灭活种子中的酶以及使蛋白质发生变性,从而使细胞膜变得具有可渗透性,由于温度升高,油的黏度降低,使得细胞中的液体快速流出,从而可获得较高的提取率。榨油前的加热处理有助于保留大量有益极性化合物,从而增加油氧化稳定性。焙烤是油菜籽常用的预处理技术,焙烤预处理后可显著提高菜籽油的出油率和营养品质,同时使菜籽油具有良好的焙烤风味。蒸炒主要是使物料在温度和水分的作用下其微观形态、化学组成及物理状态等发生改变,以达到提高物料的出油率和改善其油脂品质的目的[41]。

1.3.1 植物多酚

研究发现油菜籽在压榨前进行热预处理可显著增加油样中的脂类伴随物含量[42]。油中的Canolol含量随着烘烤温度的升高而增加,与未烘烤的油菜籽相比,在200 ℃下烘烤15 min时,油菜籽Canolol含量增加了2 200 倍以上[43]。王未君等[44]利用干法炒籽对油菜籽进行预处理后,再利用压榨法制油,并对所得油脂中的总酚含量进行检测,研究结果表明,菜籽油中的总酚含量随着炒籽温度的升高而逐渐增加,在160 ℃时含量增加了23.70%。Rękas等[45]研究发现,油菜籽中的酚类化合物含量随着烘烤时间的延长逐渐增加,当在温度165 ℃下烘烤10 min后,总酚化合物含量达到最高。Shrestha[46]和Siger[47]等的研究表明,油菜籽在140、160 ℃和180 ℃的温度下分别烘烤5、10 min和15 min后,所制得的菜籽油中Canolol含量随着烘烤温度升高和时间延长而显著增加,并在180 ℃、15 min的条件下Canolol的含量最高,为609.94 μg/g。

1.3.2 植物甾醇和生育酚

研究发现,油菜籽甾醇含量随着烘烤温度升高和时间延长而增加,180 ℃是种子烘焙的最佳温度,该温度下植物甾醇的总含量在4 141.90~4 826.10 mg/g之间[48]。张欢欢等[16]研究表明,烘烤预处理对菜籽油中植物甾醇总量具有显著影响,在180 ℃烘烤10 min后甾醇总量最高,为983.00 mg/100 g。Wang Weijun等[49]研究发现,经过蒸汽爆破处理后,甘蓝型、芥菜型和油菜型菜籽油中总植物甾醇含量分别提高了2.10%、3.20%和5.10%。生育酚作为热敏物质,高温处理对其有显著的影响,其降解率随温度的升高而增加。Ghazani等[50]对比分析了热榨和低温压榨对菜籽油中甾醇和生育酚含量变化的影响,结果表明,经两种方法处理后,热榨能显著增加菜籽油中的甾醇含量,而低温压榨则能显著增加生育酚含量。Szydłowska-Czerniak等[51]在油菜籽压榨前利用热水对其进行热预处理,发现生育酚含量随着热水温度的升高而有所降低,这是因为生育酚遇高温发生热解。

1.3.3β-胡萝卜素

油菜籽中的β-胡萝卜素含量随着温度的升高而显著增加,可能原因是加热破坏了细胞结构以及使蛋白质发生变性,使得β-胡萝卜素与蛋白质发生反应结合,从而形成耐热的β-胡萝卜素蛋白复合物[52]。Rękas等[45]发现,在165 ℃下烘烤80 min时,油菜籽中的总类胡萝卜素含量提高47.00%,且加热会使β-胡萝卜素含量显著增加,这可能是加热诱导形成新的结构屏障,阻碍了β-胡萝卜素进入微胶束,从而游离出大量的β-胡萝卜素[28]。当提取温度低于150 ℃时,菜籽油中保留了其大部分天然化合物,在150~170 ℃之间时,菜籽油中保留了较高含量的β-胡萝卜素[53]。

2 提油技术对菜籽油中脂类伴随物的影响

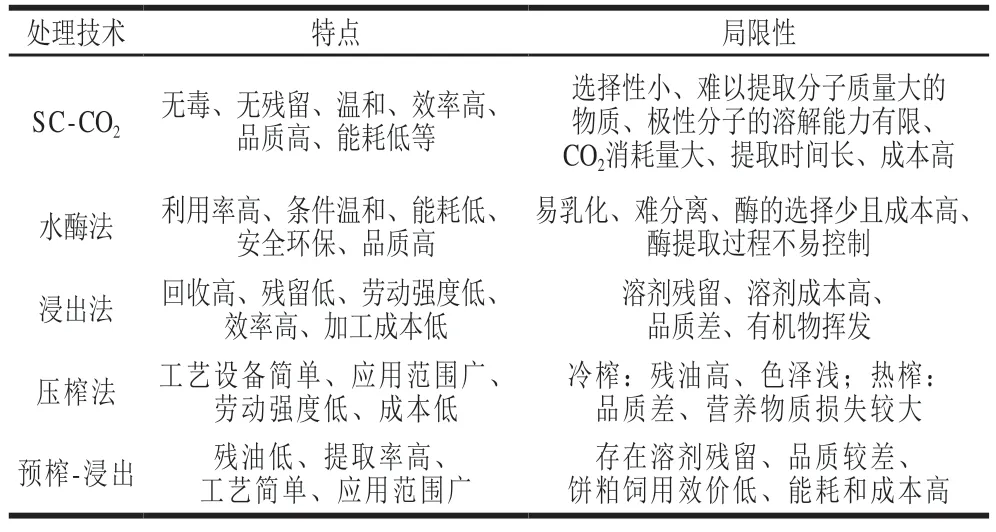

油菜籽提油工艺大体上可分为压榨和萃取,压榨提油主要为热榨和低温压榨,目前国内常用的菜籽油制取方法一般是预榨-浸出法。油菜籽经过预处理后可压榨出大部分的油脂,然后再利用溶剂将剩余的油脂浸出。预榨-浸出的目的是通过预榨将油料中的油脂挤压出来,使油料形成结构完整、多孔的预榨粕,再通过浸出制油,以便在后续中加工过程获得理想的溶剂浸出效果[54]。Teh等[55]研究表明,低温压榨菜籽油中能够保留较多的多酚、β-胡萝卜素和生育酚含量。不同压榨制油技术对菜籽油的物理化学性质以及脂类伴随物的含量有不同影响。随着技术的发展,一些提油技术如SC-CO2萃取、水酶法、新溶剂浸出法等因所获得的菜籽油中脂类伴随物含量较高而受到研究人员的广大关注,这些提油技术的特点及局限性见表3。采用SC-CO2萃取的过程中,菜籽油中多酚含量逐渐增加,而甾醇、生育酚及β-胡萝卜素含量则呈现先上升后下降的趋势;在水酶法和浸出法提油过程中,多酚、甾醇、生育酚及β-胡萝卜素含量逐渐增加。

表3 不同提油技术的特点和局限性Table 3 Characteristics and limitations of different oil extraction technologies

2.1 SC-CO2萃取对油菜籽中脂类伴随物的影响

SC-CO2萃取是通过调节温度和压力使CO2处于超临界状态,此时CO2具有较好的渗透性和溶解性,当提取物与超临界态CO2相互溶解后一起进入分离器中,通过调节分离器的温度和压力使超临界态CO2转变为气态流走,被分离物则留在分离器内,达到提取分离的目的[56]。由于该技术具有绿色、安全以及不会分解破坏热不稳定成分等优点而倍受青睐。

2.1.1 植物多酚

CO2作为一种无毒廉价的萃取剂,在制油过程中能够较大程度地保留油脂中的多酚化合物,可有效代替其他制油方法而被广泛应用于油菜籽油的提取中。Koubaa等[57]以油菜籽为原料,采用SC-CO2萃取对油菜籽油进行提取,并对萃取油中酚类化合物的组成进行表征,结果表明SC-CO2萃取法对香草醛、芥子酸、丁香酸以及芹菜素这4 种酚类化合物具有较好的回收能力。与低温压榨相比,SC-CO2萃取法得到的油中酚类化合物含量约为前者的两倍左右[58]。在最佳工艺条件下,即萃取压力为30 MPa、萃取温度为35 ℃、萃取时间为120 min、原料粒度为80 目时,所提取的油脂中总酚质量浓度为1.86 μg/mL[59]。

2.1.2 植物甾醇和生育酚

菜籽油中植物甾醇和生育酚含量随SC-CO2萃取压力和萃取温度变化而变化,总体上植物甾醇和生育酚都随萃取压力的增加和温度的升高而增加。Asl等[60]研究表明,SC-CO2萃取法是从植物油废料中分离植物甾醇和生育酚的一种很好的替代方法;SC-CO2萃取压力35 MPa、温度40 ℃、体积分数5%乙醇溶液作为共溶剂时,提高了植物甾醇的提取效率和纯度。Przybylski等[61]在313 K和41.4 MPa的条件下对油菜籽进行提取,并对提取油中的甾醇和生育酚含量进行了测定,结果表明所提取油中甾醇和生育酚含量随萃取剂用量的增加而增加。Uquiche等[62]报道了菜籽油中甾醇浓度随萃取压力的增加而增加,当压力增加至50 MPa时,菜籽油中甾醇的平均浓度增加了约2.3 倍;SC-CO2低温(40 ℃)低压(30~35 MPa)处理条件下生育酚的含量变化不大,而在压力超过35 MPa后,生育酚含量随萃取压力的增加而增加;同样,在相同压力(50 MPa)下生育酚含量随萃取温度(40~45 ℃)的升高而增加;且在高温下压力的增加对生育酚含量的影响更加明显,这是因为温度的升高有利于系统压力的增加。

2.1.3β-胡萝卜素

β-胡萝卜素在SC-CO2中的溶解度在一定萃取压力和温度范围内随压力的增加和温度的升高而增加。Güçlü-Üstündağ等[63]指出,在308~353 K的萃取温度范围内,β-胡萝卜素的溶解度在4.9~10.6之间,且在相同温度条件下,β-胡萝卜素的溶解度随萃取压力的增加而增加。表观溶解度除受热力学和在提取、回收过程中使用的溶剂影响外,还受油的残余量以及油中其他成分之间相互作用的影响[64]。

2.2 水酶法对菜籽油中脂类伴随物的影响

水酶法作为一种新兴的绿色、高效制油工艺而广泛应用于各种植物油的提取,其主要通过一定的机械破碎作用和酶制剂的降解作用共同作用达到破坏油料细胞结构的目的,从而使油脂被最大程度释放出来。该方法在显著提高油菜籽的出油率同时,还具有较好保留油菜籽中脂类伴随物的作用。

2.2.1 植物多酚

利用水酶法提取菜籽油能够显著提高油中多酚含量,可能是因为在提取过程中酶的加入削弱了多酚与其他高分子化合物的络合作用,从而促进了大量的多酚物质释放。Vuorela等[65]研究了不同酶和酶制剂水解芥子碱为芥子酸的效率,结果表明,与碱(NaOH)水解相比,酶(阿魏酸酯酶)不仅有同样的水解效果,而且对水解得到的酚类物质破坏性更小,与碱水解相比,酶水解是保留油菜籽中酚类物质更好的处理方法。肖頔等[66]研究表明,当料液比25∶1、pH 5.0、糖化酶添加量4.03%、酶解温度50 ℃和酶解时间43 min时,菜籽粕中的多酚提取率为6.43 mg/g。酶的添加大大提高了油菜籽中多酚的提取率,当酶添加量达到一定量后,速率提升便会减慢,这可能是因为底物中与酶相互作用的位点到达饱和状态,反应趋于稳定[65]。

2.2.2 植物甾醇和生育酚

水酶法可以提高油菜籽中的微量活性成分,当在料液比为1∶5、温度为50 ℃、复合细胞多糖酶添加量为3%、碱性蛋白酶添加量为1.5%的条件下反应4 h后离心得到的菜籽油中α-生育酚含量最高,为(208.97±15.84)mg/kg[67]。Latif等[68]研究了酶处理对压榨菜籽油中生育酚含量的影响,结果表明,经过酶处理的油菜籽中生育酚含量(583.00~620.00 mg/kg)高于未添加酶处理(421.00 mg/kg);张亮[69]采用水酶法得到的菜籽油中生育酚含量较高,为756.09 mg/kg,两个研究中的生育酚含量不同可能是由于研究者所采用菜籽油品种、酶类型以及操作条件等因素有所差异。酶的添加使得菜籽油中包裹植物甾醇和生育酚的细胞壁与酶发生反应从而破坏细胞壁,植物甾醇与生育酚被释放出来,其提取率增加[67]。

2.2.3β-胡萝卜素

水酶法是一种提取β-胡萝卜素较好的工艺手段之一,采用水酶法、浸提法、低温压榨以及热榨对油菜籽中的β-胡萝卜素进行提取,结果表明,水酶法制得的β-胡萝卜素含量最高,为5.40 mg/kg,这主要是因为酶的作用使得菜籽油细胞受到破坏,从而促使β-胡萝卜素大量流出[65,67]。目前,关于采用水酶法提取对油菜籽中β-胡萝卜素的研究较少,因此对于利用水酶法提取油菜籽中β-胡萝卜素的研究有待进一步深入。

2.3 新溶剂浸出法对菜籽油中脂类伴随物的影响

新溶剂浸出法主要是利用绿色有机溶剂与油料中不同物质极性差异将油料中物质加以分离的过程。新溶剂浸出法提取的菜籽油中生育酚、植物甾醇以及多酚含量较高,新溶剂浸出法是一种从油菜籽中提取次要营养素的有效手段。

2.3.1 植物多酚

正己烷作为最常用的溶剂萃取剂,因在使用过程中产生对健康和环境的不利影响而导致其使用受到了较大的限制,因此使用绿色溶剂代替正己烷在油菜籽中提油成为研究新方向。Mhemdi等[70]利用乙醇-水混合物以及正己烷作为萃取剂来提取油菜籽中的多酚,结果表明,利用乙醇-水混合物提取的菜籽油中多酚含量为4.60 mg/g,而正己烷提取的多酚含量仅为0.26 mg/g。这说明单一提取液提取效果不如复合提取液,同时乙醇-水混合物作为绿色、安全的提取液能够较好地代替正己烷用于脂类伴随物的提取。

2.3.2 植物甾醇和生育酚

植物甾醇和生育酚作为脂溶性物质,能够较好地溶于有机溶剂中。任燕勤[71]采用乙醇水提法提取菜籽油,在最优条件(乙醇体积分数45%、料液比1∶6、提取温度70 ℃、提取液pH 9.0、提取时间2 h)下,菜籽油中的甾醇和生育酚含量分别为3 683.98、1 133.00 mg/kg。Li Ying等[72]对比了正己烷的替代溶剂异丙醇和萜烯(对甲基异丙基苯)提取菜籽油的效果,结果表明,正己烷、异丙醇和萜烯3 种溶剂提取的油中甾醇含量分别为941.80、894.11、897.03 mg/100 g;生育酚含量分别为37.00、15.00、34.50 mg/100 g,虽然异丙醇和萜烯提取的油中甾醇和生育酚含量相对较低,但两者可能是最有效的正己烷替代溶剂。

3 精炼技术对菜籽油中脂类伴随物的影响

3.1 精炼技术

菜籽油经过一定的前处理后仍含有较多无法直接食用的成分,因此需要通过精炼除去后才能食用。传统的菜籽油精炼工序主要包括以下4 个连续的操作:脱胶、脱酸、脱色、脱臭。尽管在精炼各工序中都能够去除相应不需要的成分,但在精炼各过程中,酚类化合物、植物甾醇、生育酚、β-胡萝卜素等脂类伴随物含量随精炼的进行逐渐减少,从而导致油的抗氧化活性发生变化[73]。

3.1.1 脱胶工艺

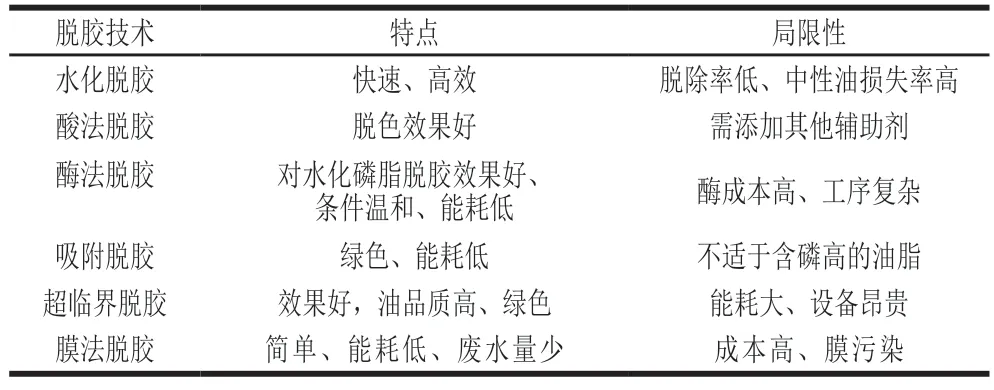

经压榨后的菜籽毛油通常会含有一定的胶体物质,而毛油中的胶体物质主要是磷脂。胶体物质的存在会影响菜籽油的品质和稳定性,因此压榨后都会进行“脱胶”,也称“脱磷”处理。常见的脱胶技术主要有水化脱胶、酸法脱胶、酶法脱胶、吸附脱胶、超临界脱胶以及膜法脱胶等,这些脱胶技术的特点及局限性见表4。

表4 常见脱胶技术的特点和局限性Table 4 Characteristics and limitations of common degumming technologies

3.1.2 脱酸工艺

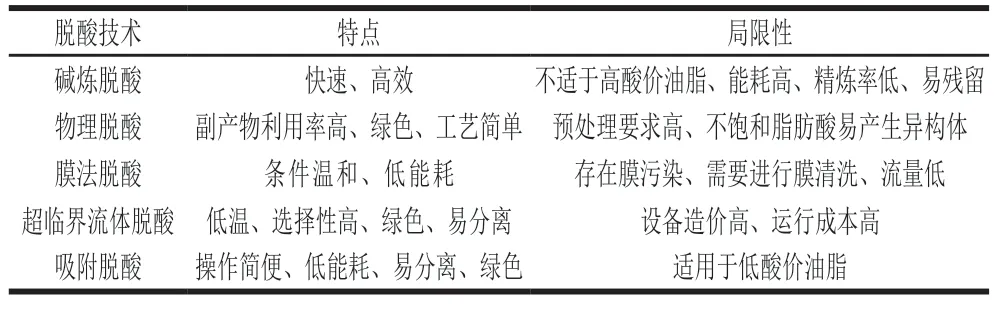

菜籽油的脱酸工艺主要是脱去油脂中使油脂腐败变质的主要底物——游离脂肪酸,作为油脂精炼加工中的重要工序,脱酸工艺受到了研究者的广范关注。常见的脱酸工艺主要有碱炼脱酸、物理脱酸、膜脱酸、超临界流体萃取脱酸、吸附脱酸等,这些脱酸技术的特点及局限性见表5。

表5 常见脱酸技术的特点和局限性Table 5 Characteristics and limitations of common deacidification technologies

3.1.3 脱色工艺

油脂的脱色工艺主要是去除色素、微量金属等杂质。常见的脱色工艺主要有吸附脱色、离子交换脱色、空气氧化脱色等。吸附脱色是菜籽油脱色最为常用的方法,常用的吸附剂有活性白土、海泡石等。

3.1.4 脱臭工艺

脱臭是精炼菜籽油的最后一道工序,主要是去除影响菜籽油风味、色泽以及稳定性的醛、醇、酮等“危害物”。脱臭是在高温、高真空条件下利用水蒸气将“危害物”去除,尽管脱臭能够使菜籽油具有较好的质量标准,但因过高的温度使菜籽油中的酚类化合物(甾醇、生育酚、β-胡萝卜素)等脂类伴随物的损失率增加。

3.2 不同制油工艺技术对菜籽油中脂类伴随物的影响

3.2.1 植物多酚

精炼的每一道工序对多酚含量都具有较大影响。Szydłowska-Czerniak[74]和Kraljic[75]等报道,菜籽油在精炼过程不同阶段多酚含量存在一定差异,在精炼过程中总酚含量降低80%以上。菜籽油多酚含量随着精炼程度的增加而显著降低,在完全精炼后Canolol降低到几乎无法检测到的水平[76-77]。Zacchi[78]和Szydłowska-Czerniak[79]等认为菜籽油中酚类物质的损失发生在脱酸及脱胶阶段,尤其在脱酸阶段,这是因为酚类化合物所具有的水溶性使其在洗涤液的作用下从油中去除。Harbaum-Piayda等[80]则认为菜籽油中酚类物质含量的降低主要发生在脱臭阶段,因为某些酚类化合物的沸点较低,而脱臭阶段所使用的真空蒸汽则可将这些沸点较低的酚类化合物蒸馏去除。

3.2.2 植物甾醇和生育酚

油菜籽中植物甾醇和生育酚含量受精炼程度的影响较大,尤其是脱酸及脱胶阶段对对甾醇含量的影响最大,而脱臭阶段对生育酚含量的影响较大,对甾醇含量则影响较小。甾醇和生育酚的含量在精炼的每个阶段都在逐渐下降,并在完全精炼后菜籽油中的总植物甾醇和生育酚含量分别减少了24.00%和36.00%[81]。Kreps等[82]则报道菜籽油中生育酚含量最大损失是由脱臭引起的,其损失率为20.20%~27.10%。Fang Bing等[83]研究发现菜籽油中的生育酚含量随着精炼程度的增加而降低,从而导致菜籽油氧化稳定性的显著降低。马齐兵等[84]报道植物甾醇和生育酚含量在脱酸、脱色和脱臭过程中分别损失23.09%、1.87%和1.07%;而生育酚在脱色及脱酸阶段的损失率分别为4.49%和7.32%。谢丹等[85]报道脱胶、脱色以及脱臭阶段中植物甾醇含量分别损失16.65%、10.94%和5.93%;而在脱色和脱胶阶段生育酚含量分别损失了5.10%和5.73%。不同的研究报道中甾醇和生育酚的损失量有所差异,可能是精炼过程中所用的温度和时间有所差异。

3.2.3β-胡萝卜素

β-胡萝卜素在精炼的各阶段中都有损失,尤其是在脱色阶段其损失最大。Szydłowska-Czerniak等[86]研究发现传统的物理漂白工艺能够去除49%的β-胡萝卜素。Sabah等[87]采用海泡石作为菜籽油在脱胶阶段的吸附剂,结果表明,当海泡石添加量为1.0%、漂白温度为100 ℃、漂白时间为25 min时,β-胡萝卜素含量降低了87%,而在相同条件下,当海泡石用添加量为1.5 %时,β-胡萝卜素的损失率达到了96%。

4 结语

近年来的研究表明,菜籽油中脂质伴随物对人体健康具有较大益处,但因受加工工艺的影响,菜籽油中脂质伴随物大量损失且品质降低,如何提高菜籽油中脂类伴随物的含量从而提高油的品质备受关注。本文综述了近年来在预处理、提油及精炼制油过程中菜籽油脂质伴随物含量变化的相关研究,主要介绍了对植物多酚、植物甾醇、生育酚及β-胡萝卜素含量的影响因素,制油工艺对脂质伴随物含量影响显著。因此在实际生产加工中应根据实际情况采用绿色适宜的预处理、提油及精炼工艺技术生产加工富含脂质伴随物的菜籽油产品。