热采井口装置蠕变失效分析及试验研究

戴 京 戴义明 戴 兵 栾家宏

江苏腾龙石化机械有限公司 江苏盐城 224500

1 国内外研究现状

1.1 国内外热采井口设备的故障研究状况

热采井口设备工作温度高、压力大,在运行过程中会产生大量的蒸汽、石油等。其结构复杂、建设周期长等问题,会给采油工作带来了很大的工作难度。而在采油装置实际使用的时候,经常会出现几个方面的问题:

(1)在注水蒸汽和采油过程中,由于介质的侵蚀和冲刷磨损的破坏;(2)由于传送介质的压力太高而引起的强度破坏;(3)该设备在热、内压力的联合作用下的强度破坏;(4)由于间歇性注水而导致的介质压力波动和疲劳破坏;(5)热采井口设备在高温、高压条件下发生的蠕变失效;(6)在蠕变疲劳相互作用下发生的破坏;(7)螺栓应力松弛失败。笔者从强度、疲劳、腐蚀、冲刷等几个方面进行了分析,并对其进行了分析。

1.2 国内热采井口装置性能分析实例

(1)新疆石油技术研究院李斌等针对热采井口设备的疲劳破坏问题,考虑到热采井口设备在连续注蒸汽时,存在着压力波动造成的疲劳破坏现象,因此,针对当前SAGD(蒸汽辅助重力开采)热采井口设备的主要承压构件进行了强度分析,并且利用SolidWorks 软件建立了主要承压构件的三维模型,将其引入有限元系统软件,并且计算了各承压构件的受力状态。通过对试验数据的具体分析,发现在实际工况条件下,主承压构件的最大应力值会低于其承受的极限值,没有出现强度破坏的设备危险。但由于主承压构件的交会点存在着较大的应力集中现象,所以,研究人员针对SAGD 热采井口设备的主承压构件进行了优化设计,考虑到热采过程中各个方位的温差对热采设备热应力的影响,并对其进行了相应的模拟计算。

(2)西南石油大学杨振东等对双管热采井口设备的主要承压构件进行了强度和疲劳分析,开展了相应的测试模拟研究,得出了试验工况下的最大应力及最长寿命,并且对其进行了强度分析及结构优化,已验证其设备的安全可靠,并在一定程度上提高了主承压构件的使用寿命。

(3)宋树权、盐城工学院周海、江苏大学龚凯等按生产技术需求,研制出了一套双管式注气式井口装置,并且运用有限元软件对其进行了强度、疲劳性能的分析,得出了六通管头的孔径和壁厚的合理值,低于或高于此值,将使其强度下降,或使其疲劳损害加重。

(4)中海油王俊姬琦等对热采井口设备常用的30 CrMo、lCrl3 进行了腐蚀规律的研究,并与采矿工程院的宋晓峰,通过对渤海某油田井口设备发生的水蒸气吞吐时发生的井下管柱腐蚀破裂现象进行了分析,并据此改进了相应的工艺措施,降低了井下的安全隐患,提高了采收率。

2 蠕变试验及蠕变模型的建立

由于材料的蠕变特性是影响高温设备使用寿命的重要因素,利用蠕变试验得到了30 CrMo 热采井口设备材料的蠕变特性,并且对其进行了拟合和分析,得到了30 CrMo 在390℃时的蠕变模型参数。

2.1 30 CrMo 热采井口设备材料的蠕变试验研究

为了得到30 CrMo 30 CrMo 在390℃时的蠕变特性,在390℃时,必须对其进行4 种不同的应力条件下的单轴蠕变拉伸试验,其应力值与设备承受的最大应力以及390℃时的30 CrMo 屈服强度。为了确保试验的精确度,3 个试验都要重复进行,以求精确。

为了得到390℃的30 CrMo 屈服强度,首先对其进行了390℃的拉伸试验,并对同一批次的φ25 圆钢进行了热采井口设备生产的φ5 高温拉伸试件,并根据GB/ T228.2- 2015 标准进行了测试。最后得出了30 CrMo 材料的屈服强度646MPa、38.5%的延伸率、53%的断面收缩率和177.1GPa 的弹性模量。

通过对热采井口设备的强度进行了分析,得出了该设备在现场工作状态下的最大应力值为175MPa。另外,从热采井口设备同一批次生产φ5 蠕变试样,在390℃进行蠕变试验,根据GB/ T2039- 2012《金属材料单轴拉伸蠕变试验方法》,其4 项测试应力分别是设备最大应力175MPa、0.7MPa、380MPa、0.9MPa。材料42CrMo 蠕变试验条件为:直径10mm;标距50mm;温度390℃;应力570MPa;时间30h。

2.2 试验结论

试验结果是通过对390℃和常温390℃的拉伸试验,可以发现在390℃条件限制下,42CrMo 的屈服强度降低了20%,拉伸强度降低了146%,伸长率提高了9.5%,截面缩窄率提高了8%,弹性模量降低了15%。在高温条件下,由于螺栓材料的弹性模量降低,在同样的应力条件下,螺栓的预压应力会大幅降低,从而引起螺栓的松弛。这是由于在同一应力比水平下,试验中的温度升高幅度越大,而温度升高的速度越慢。

2.3 热采井口装置材料30CrMo 蠕变模型的建立

目前国内的蠕变模型种类颇多,其中主要包括Nortonbailey 模型,时间强化模型,Graham 模型,复合时间强化模型等,这些模型都能反映出蠕变的应力、温度和时间的函数,其中复合时间强化模型的具体公式如式(1)。

在方程式(1)中,主要用c1~c7来表示材料的蠕变变形现象,并利用c1~c7作为拟合参数,其中c1>0,c5>0,T表示操作温度(℃)。

利用Origin 数据处理程序,将30 CrMo 在390℃和4 种不同应力条件下的蠕变试验数据进行了非线性拟合,结果表明,在同一温度条件下,与温度有关的参数c4=0,c7=0。最后得出了30 CrMo 合金在390℃时的复合时间增 强 模 型 参 数 为c1=1.33x10- 11,c2=2.36,c3=- 0.81,c4=0,c5=3.58x10- 15,c6=1.9,c7=0。

为检验30 CrMo 合金在390℃下的复合时间增强模型参数的精确性,采用了390℃,460MPa,15h 的蠕变验证试验。试验结果表明,在15h 内,试件的蠕变应变为0.46%;采用拟合方法,得到了相同条件下,在相同条件下,试样的蠕变应变为0.395%,误差为14.1%,低于15%。结果表明,该模型能较好地反映出30 CrMo 在390℃时的蠕变行为。

3 现场工况下热采井口装置的蠕变失效分析

由于蠕变试验具有单一洗净,试验针对目标仅用于分析单轴应力状态下的蠕变破坏,因此,在实际工作中,该装置处于多轴应力状态,无法反映出设备的各种工作状况。利用有限元分析软件AnsysWorkbench 对热采井口设备主要承压构件的蠕变破坏进行了数值模拟,并通过仿真计算得到了2 种工作状态下的蠕变。

3.1 热采井口设备的材质指标与故障评估

(1)热采井口装置主要包括四通油管、小四通、主通径、侧向注气阀等,其工作温度为390℃,压力21MPa,以水蒸汽作为输送介质,适用于稠油的抽采。

(2)失效评定依据是法兰密封失效机理。通过调查发现,热采井口设备容易发生故障,其失效形式为法兰密封。要求法兰满足以下密封性条件是在密封件表面最小的压紧力不得低于衬套的比压,避免会引起介质的渗漏。主通直径阀门法兰的密封压力公式为式(2)。

式中:P0——密封比压;

M——八边形的密封圈系数;

P——实际工作条件下的最大工作压力。

热采井口装置所有法兰的密封比压为169MPa,而八边形金属密封环的密封系数是6.5,热采井口装置的极限工作压力是26MPa。因此,为了保证热采井口装置不发生故障,法兰的最小压力应大于169MPa。

3.2 热采井口设备在恒温恒载状态下的蠕变失效分析

主承压件作为热采井口设备各个部件中较为重要的部件,也是容易发生故障的部件。在热采井口设备中,有2个主要的承压部件,一个是主通径和一个侧面的充气阀。通过对热采井主通径和侧向注气阀的蠕变失效进行了研究,得到了在恒温、恒载条件下,主通径和侧向注气阀的蠕变失效时间。主通径阀门徐变破坏原因:

(1) 主通径阀的有限元计算与边界条件,采用热—结构耦合模型,模拟计算了主通径阀门的蠕变失效。为了提高计算效率,对热采井设备主通径阀门进行了简单的简化,省略了无关部件,只对主通径阀门的主承压构件进行了分析。

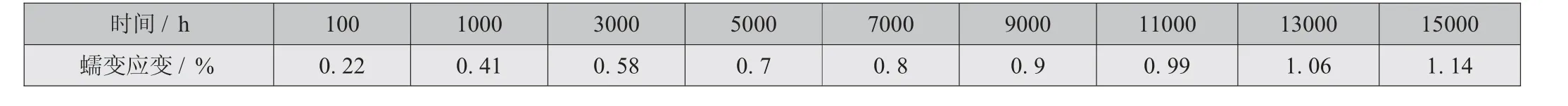

(2) 主通径阀门在恒温恒载状态下的蠕变计算分析。在15000h 内,主通径阀门在法兰密封槽内的最大蠕变应变为1.14%。位于法兰密封槽处,主通径阀门最大蠕变应变随时间的变化如表1 所示。

表1 主通径阀门最大蠕变应变随时间的变化

从仿真结果可以看到,在热采井口装置的主通径阀门法兰密封槽的最小压力低于密封比压力,在使用6640h(276d)后,会产生泄漏,从而导致介质失效。同时,在高温、高压注气循环期间,主通径法兰的压力随着时间的推移而逐渐降低,在常温、常压下,压力不会随着时间的推移而发生变化。

3.3 热采井口设备的蠕变失效分析时间的测定

从实际应用中考虑到热采井口设备在现场的安全性,提出了采用失效安全系数的方法来确定热采井口设备在现场工作状态下的较短使用寿命。同时,根据ASMENH3225- 1 的规定,在高温环境下长期运行,其失效安全系数应该乘以屈服强度衰减系数,由于ASMENH3225- 1 中没有30 CrMo 的屈服强度衰减系数,因此,采用同一材质,其屈服强度减小系数为1,并在安全系数为1.5×1=1.5 的前提下,经检验试验,其误差约为15%。,所以可以得出热采井口装置密封失效安全系数为1.5/ (1- 1.15)=1.765。

4 结语

采用热采井口设备的拉伸、蠕变试验等方法,对其进行了蠕变试验,并利用有限元软件对其进行了分析,得到了现场工作条件下各主要承压构件蠕变失效的时间,主要的试验结论为:

(1)对螺栓材料42 CrMo 进行了常温、高温390℃的拉伸试验,最后比较表明,在390℃高温时,螺栓材料42 CrMo 的强度明显降低,而塑性则有较大幅度的提高。

(2)在390℃高温条件下,对42 CrMo 进行了蠕变和应力松弛试验,结果表明,在现场工作条件下,由蠕变引起的塑性变形取代了弹性,并且随着时间的推移,螺栓会发生应力松弛。

(3)对热采井口装置的主要承压构件进行了连续载荷作用下的蠕变破坏分析,发现在连续载荷作用下,主通径阀门至少失效14 个循环,而侧向注气阀至少在19 个循环后发生故障。