基于视觉读码的整车追溯数据采集系统设计与应用

彭建国 刘 涛 韦相涛

摘要:为满足汽车生产企业对整车关键零部件进行信息管理和质量追溯的要求,本研究以条形码或二维码标签为追溯信息载体,应用智能读码相机组建视觉读码设备,用C++ 和.NET 编程技术设计追溯客户端程序,并通过工业以太网与MES 服务器及數据库互联,组成整车零部件追溯数据采集系统。该系统用于在整车装配环节采集重要零部件的追溯信息,校验数据的合规性并与车辆VIN 绑定。系统运行稳定、高效,验证了技术方案的可行性,提高了产线的生产效率。

关键词:视觉读码;智能读码相机;零部件追溯;数据采集

中图分类号:U468.2+2 文献标识码:A

0 引言

近年来,随着汽车电动化、智能化的快速发展,汽车装配的各种控制器、传感器等关键或重要零部件越来越多;同时,法规及消费者对汽车产品在其全生命周期内的安全性和可靠性要求也越来越高。为适应这种变化,整车企业需在装配过程采集这些关键或重要零部件(下文简称追溯件)的质量追溯信息,以便进行精确追溯管理。

在汽车行业质量追溯信息采集方面,唐渊等用RFID 技术对油泵装配线零部件进行追溯数据分散采集[1] ;翟婧宇等研究了RFID 技术在由主机厂和零部件供应商组成的供应链质量信息追溯中的应用,分析了RFID 标签成本对供应链不同企业的收益影响及采用意愿[2]。虽然RFID 技术有诸多优点,但时至今日,出于成本等因素考虑,许多汽车及零部件制造企业仍采用条形码(包括一维条形码和二维码,下同)标签作为产品追溯信息的载体,如郭其昌研究的EPS(电子转向系统)生产企业及周利等论述的汽车零部件制造企业均采用条形码技术实现产品追溯[3-4]。本文以某整车制造企业生产现场需求和低成本为导向,提出了以条形码为信息载体,基于视觉读码技术的零部件追溯数据采集解决方案。

1 问题的提出

整车制造企业S 公司追溯数据采集流程为,零部件供应商按照主机厂的技术要求和编码规范[5],在制造过程打印条形码标签并粘贴在零部件的指定位置。标签中记录了该零部件的标识码、供应商代码、零件号、生产日期和生产批次等可追溯信息。零部件送至主机厂产线后,主机厂通过扫描条形码标签来采集数据,并将数据与车辆VIN 绑定,上传追溯数据库存储,以供在产品全生命周期内查询和使用。

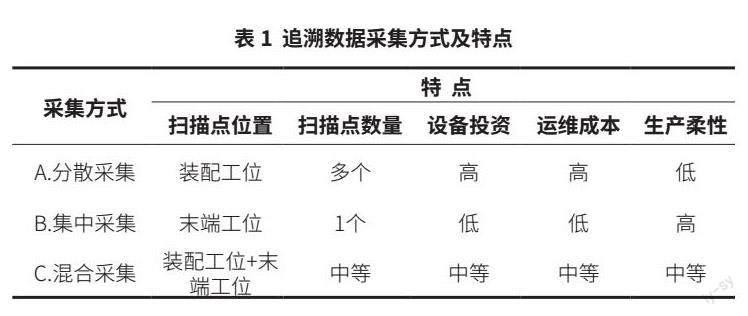

数据采集方式有分散采集、集中采集和混合采集3 种。分散采集是指在总装线的追溯件装配工位扫描单个条形码采集数据。此方式需要在每个追溯件装配工位部署扫描设备,扫描点数量与追溯件数量成正比。如车辆新增追溯件,则须新建扫描点;而追溯件装配工位位置如果变更,扫描点也必须随之变更。

集中采集是指在装配工位收集各追溯件的条形码并粘贴在随车检测卡上,待车辆完成全部追溯件装配并流转到产线末端时,在末端工位扫描检测卡上的条形码采集数据。此方式每条产线只有1 个扫描点,且新增追溯件或装配工位变更,无需新建或变更扫描点。混合采集则是分散采集与集中采集共同存在、兼而有之,扫描点数量介于两者之间。这3 种采集方式的特点归纳如表1 所示。

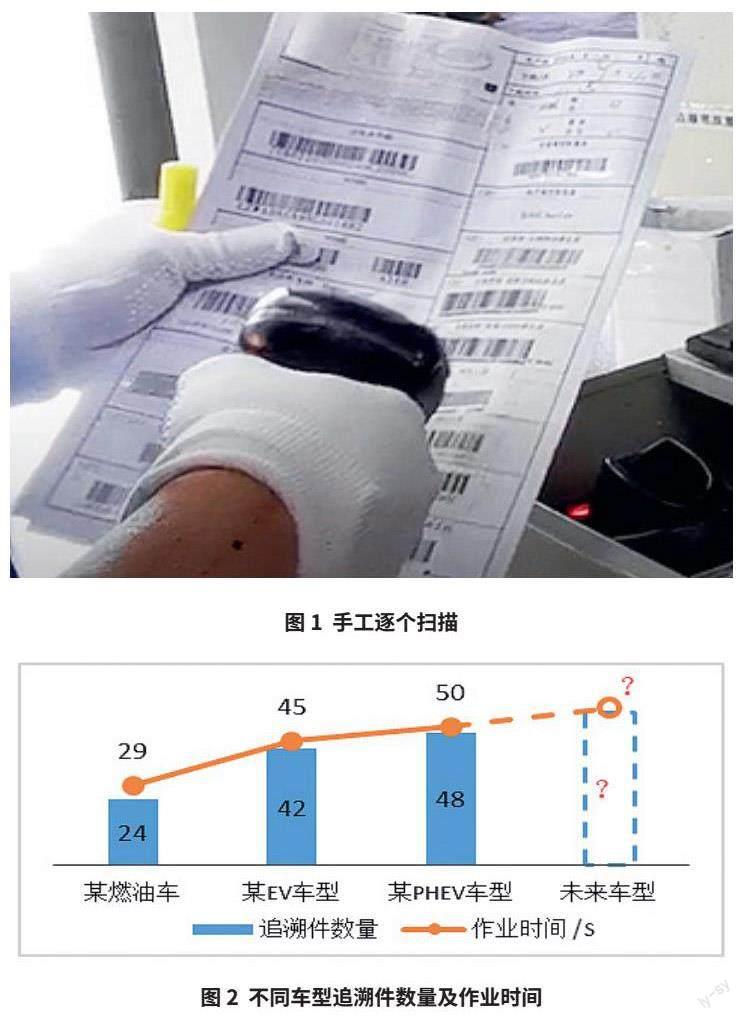

集中采集方式具有设备投资低、运维成本低以及生产柔性高等优点,S 公司即采用此方式。传统的集中采集中,操作人员手持扫描枪逐个扫描检测卡上的条形码采集数据(图1)。随着汽车电动化和智能化程度的不断提高,整车装配的追溯件越来越多,采集数据的作业时间也随之越来越长(图2),扫描工位逐步成为瓶颈,难以满足生产节拍的要求。如何改进追溯数据采集方式、提升效率,成为企业急需解决的问题。

2 改进方案

2.1 技术分析

李茂波等设计了基于机器视觉的卷烟条形码读取系统,用工业相机拍摄条形码图像,配置专用计算机进行图像处理和条形码识别,一定程度提高了数据采集效率[6]。涂海宁等先用扫描仪获取条形码收集单图像,再应用计算机图像处理技术与识别算法进行条形码集中批量识别,显著提高了数据采集效率[7]。这2 种技术方案的共同特点是,图像获取(拍摄或扫描)与图像处理(译码)分离,除工业相机或扫描仪外,需要另外配置专用计算机和设计图像处理程序,软件开发成本相对较高。

近年来,随着工业读码器在集成化和智能化方面的技术进步,市场上已经有成熟的智能读码相机产品。其优势是内置图像处理和译码算法程序,无需配置计算机便可同时读取多达数十个条形码,具有投资成本低、安装调试简单以及读码效率高等优点。经调研分析,应用以智能读码相机为核心的视觉读码技术能够解决S 公司面临的数据采集瓶颈问题。

2.2 方案设计

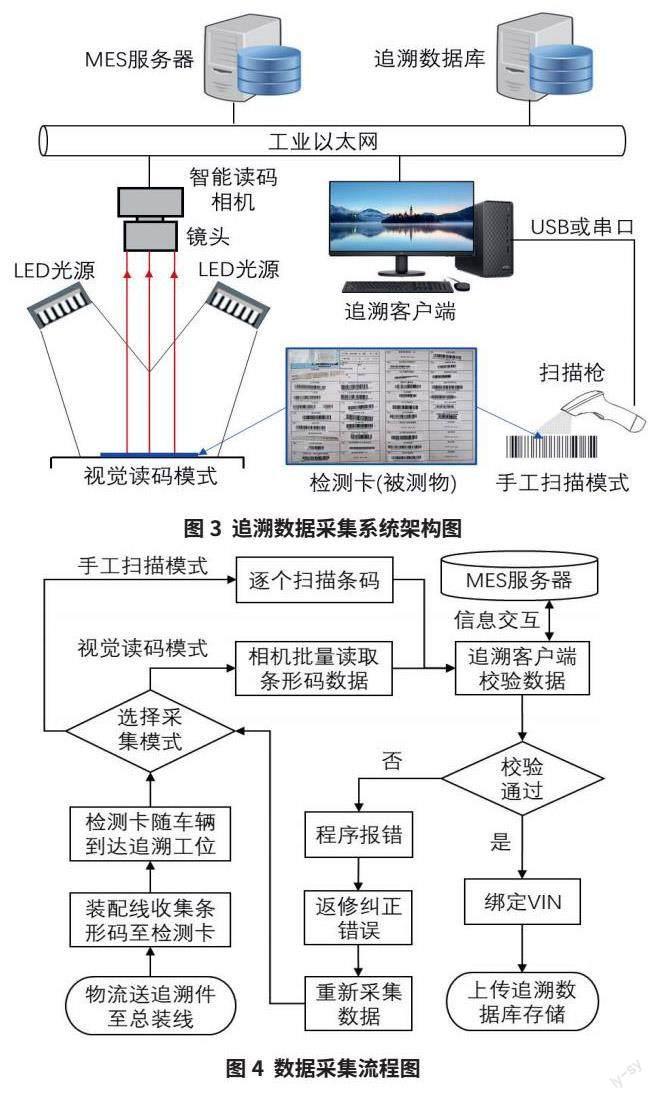

新的追溯数据采集系统将采用内部集成图像处理和译码程序的智能读码相机、工业镜头以及专用读码光源组建视觉读码设备,按业务需求设计追溯数据采集客户端程序。视觉读码设备和追溯客户端程序通过工业以太网与MES 服务器和追溯数据库互联,构建成追溯数据采集系统(图3)。

在追溯数据采集时,采用电平信号触发读码设备即可在数秒内批量读取检测卡上的所有条形码数据,并通过TCP/IP 协议传输给追溯客户端。追溯客户端与MES 服务器进行交互,按设定的规则校验数据的完整性、正确性和唯一性。校验通过则将数据与车辆VIN 绑定并上传追溯数据库存储;校验不通过则弹窗显示错误提示信息(图4)。考虑到系统的兼容性,系统无缝集成视觉读码和手工扫描2 种模式,一旦读码设备出现故障不能正常运行时,能快速切换到手工扫描模式,以避免生产停线。

2.3 硬件选型

2.3.1 读码相机选型

读码相机选型时,需根据被测物尺寸确定视野,再根据视野和检测精度要求计算相机分辨率。被测物检测卡尺寸为A3(297.00 mm×420.00 mm),相机视野的尺寸超过被测物尺寸约10% 为宜(取330.00 mm×460.00 mm)。根据企业标准计算,条形码最小单元尺寸为0.12 mm(即检测精度为0.12 mm),则计算读码相机的分辨率如下。

相机最小分辨率=(330.00÷0.12)×(460.00÷0.12)/ 10 0001 ≈054 万像素

理论上可选用分辨率大于1054 万像素的读码相机。用某款1 200 万像素相机测试,在条形码打印质量稍差、有磨损或污渍的情况下,会出现不能一次识别检测卡上所有条形码的现象。为提高系统的稳定性和识别成功率,应该选用更高分辨率的相机,故最终选用海康威视的2 000 万像素智能读码相机。

2.3.2 镜头选型

选择镜头时,先根据使用场景确定工作距离,再根据视野、工作距离和相机靶面尺寸计算镜头的焦距。镜头成像原理如图5 所示。镜头焦距f 计算公式如下。

f = WD ×Sensor(H S or VS )/ FOV(H F or V F)

式中:WD 为镜头至检测卡的工作距离;HS 为靶面(ImageSensor)横边尺寸;VS 为靶面(Image Sensor)竖边尺寸;H F 为视野(FOV)横边尺寸;V F 为视野(FOV)竖边尺寸。

已知WD =450.00 mm,HF =460.00 mm,VF =330.00 mm,HS =12.80 mm,VS =9.60 mm,则:

用横边H 计算:f =WD ×H S /H F=450×12.80/460.00=12.50 mm

用竖边V 计算:f =WD ×V S /V F=450×9.60/330.00=13.10 mm

根据以上结果选择市场上最接近理论焦距的镜头。本研究选则了12.00 mm 焦距的镜头(图6)。

2.3.3 光源选型

被测条形码分布在A3 纸张平面内,为保证读码效果,光源必须能将整个A3 幅面均匀照亮,且不能形成聚焦反光点。经过测试,本研究选用读码专用最大功率为130 W、色温6 500 K 以及亮度可调的大面积漫射LED 光源产品。

3 方案实施及验证

3.1 硬件安装调试

根据设计方案,追溯数据采集系统采用内置译码算法的海康ID5200 智能读码相机,支持TCP/IP 和ModBus 等多种通讯协议,2 000 万像素,靶面尺寸为1.0 英寸。配套海康KF1228 镜头,焦距12.00 mm,相面尺寸为1.1 英寸。选用读码专用MVLB-270-140 LED 光源,亮度3 级可调,照射角度可调。相机、镜头和光源集成安装在定制机柜内(图7)。因条形码表面光滑容易反光,根据镜面成像原理,光源的安装位置和照射角度如图8 所示,可避免光源成像与条形码区重叠而降低读码成功率。

设备安装好后,用检测卡实物反复进行参数调试,直至达到所有条形码都能同时被识别的效果(图9)。将此时的相机、镜头及光源的参数保存为用户配置。经测试,1 个光源的照度已满足读码照明要求,比设计方案少用1 个,可降低成本。

3.2 软件开发及测试

追溯数据采集客户端程序采用C++ 语言及.NET 技术开发,并采用TCP/IP 协议与相机通信和传输数据。客户端界面可实时显示相机连接状态,集成VIN 码和追溯件条形码输入框(手工扫描模式时使用)。录入VIN 码后可显示此VIN 车辆绑定的发动机或驱动电机号,及其所关联的追溯件数量、已扫描数和剩余数等信息。

点击“设置”键可设置相机的IP 地址、通信端口。下部左侧显示已扫描的追溯件名称、识别码和条形码数据值,右侧是该VIN车辆关联的追溯件识别码列表,可通过不同颜色展示数据采集状态。右下角显示读码相机传输日志,点击可查看详细数据和错误提示信息。系统根据条形码编码规范及MES 系统中车辆配置确定数据校验逻辑(图10),不合格会弹窗报错并显示错误提示信息。

3.3 系统功能验证

在实际使用场景用视觉读码模式作业,系统运行正常,能在3 s 内成功识别检测卡上的所有条形码,一次识别成功率达到99% 以上,作业效率提升60% 以上,且车辆的追溯件越多,则效率提升越高。切换手工扫描模式作业,系统运行正常,模式切换无需任何多余操作,实现无感切换。此外,在系统功能验证中,还通过模拟各种错误和违规操作,验证系统的数据校验及防错功能,结果如下。

(1)数据完整性校验。故意漏扫1 个或多个条形码,系统会显示剩余条形码不为0,并弹窗提示“追溯件还没全部追溯完成”,证明防错功能有效(图11)。

(2)数据正确性校验。法规要求车辆与驱动电机一一匹配,扫描A 车VIN 与B 车的电机条形码,系统弹窗报错;故意扫描错误的追溯件条形码,系统弹窗报错(图12)。由此证明防错功能有效。

(3)数据唯一性校验。扫描重复打印的条形码,系统弹窗报错,证明防错功能有效(图13)。

4 结束语

本文针对S 公司整车装配过程的追溯件条形码数据采集展开研究,通过对RFID 和图像模式识别技术进行对比分析,采用更适合S 公司的视觉读码技术构建追溯数据采集系统。该系统应用于整车装配线,一次触发即可在3 s 内完成数十个条形码数据的采集,相比人工逐个扫描,效率大幅度提高。该系统与企业MES系统通讯,具备数据校验及防错功能,保证了所采集数据的完整性、正确性和唯一性,确保整车关键及重要零部件追溯信息的合规性。

【参考文献】

[1] 唐渊, 胡莹, 汪雷. 油泵装配线零部件追溯中数据采集的改进与实现[J].组合机床与自动化加工技术,2020(05):103-105+108.

[2] 翟婧宇, 王东. 基于RFID 技术的汽车零部件供应链质量信息追溯研究[J]. 预测,2013,32(06):61-65.

[3] 郭其昌. 汽车零部件质量追溯管理系统[J]. 科技创新与应用,2019(05):191-194.

[4] 周利, 冯元俊. 汽车零部件的质量追溯过程实现[J]. 装备制造技术,2019(09):213-216.

[5] 許永胜. 汽车零部件精确追溯条形码唯一性的控制研究[J]. 装备制造技术,2014(09):125-127.

[6] 李茂波, 冯科佳, 刘鹏. 基于机器视觉的卷烟条形码读取系统[J]. 设备管理与维修,2016(09):11-14.

[7] 涂海宁, 魏俊文, 刘建胜, 等. 条码图像模式识别的追溯系统设计与实现[J]. 机械设计与制造,2021(07):241-245.

作者简介:

彭建国,本科,工程师,研究方向为整车检测工艺与设备。

刘涛,本科,工程师,研究方向为汽车制造信息化、数字化。

韦相涛,本科,工程师,研究方向为计量设备及计量管理。