铬酸雾产生来源及测定条件的研究

刘朋,刘庆,孙慧玲,马芳,高冠军,张立炜,马占魁,罗亚飞,李克香

(山东省环科院环境检测有限公司,山东 济南 250000)

电镀铬是电镀行业一项不可少的工艺,镀铬层能有效地保护金属表面防锈,但在镀铬过程中产生大量的铬酸雾,是铬酸挥发在空气中形成的液体微滴,常见于电镀作业电镀槽周围的空气中。长期接触可引起鼻中隔穿孔;如果铬酸雾浓度过高,接触数月即可发生鼻中隔穿孔。此外还可引起咽喉炎、肺炎及过敏性哮喘。当铬酸雾浓度低于国家卫生标准时,仍能够对接触者有不同程度的损害,因此,铬酸雾不容忽视。随着我国工业生产的持续推进,对于环境的损害也越加严重。尤其近几年各类环境问题屡见不鲜,已然引起社会的重点关注。目前最常用的铬酸雾测定方法为二苯碳酰二肼分光光度法,国内外关于铬酸雾测定方法的研究鲜有报道,比色皿的选择、二苯碳酰二肼的配制,在测定过程中,起到至关重要的作用,目前现有的铬酸雾的测定方法为《固定污染源排气中铬酸雾的测定 二苯基碳酰二肼分光光度法》(HJ/T 29—1999),本方法检出限极低,标准曲线截距为负值,因此经常导致样品吸光度和空白吸光度相同的情况下,样品会高于检出限,根据电镀污染物排放标准中基准排气量折算排放浓度,在样品吸光度和空白吸光度相同的情况下,已超标排放,对企业评价数据存在不合理;主要是针对不同尺寸的比色皿,不同的显色剂配制方式,找出最佳的标准曲线、截距、控制最优的质控样中位值结果。

1 铬酸雾产生来源

铬酸雾一般来源于电镀中的镀硬铬,介绍其中一种电镀(铬酸雾产生来源)工艺流程如下:

(1)毛坯件检查:工件抛光前要进行检验,表面有划伤、磕碰痕迹的要进行打磨抛光,无缺陷工件进入下步工序。

(2)镀前抛光:此工序的目的是提高镀件表面光洁度,抛光时是湿抛,提高工件质量的同时也降低粉尘污染。

(3)擦拭除油:本工序是将金属清洗剂用热水化开,清洗表面油污,工件檫洗后用回用水冲洗,冲洗水进入含油废水管道,进入含油废水调节池。

(4)装挂具或者滚镀:工件装挂。

(5)化学除油:主要是清理上挂过程中沾上的油污。除油后的工件要有良好的润水性。

(6)电镀:由于工件在存放过程中表面会有氧化层生成,去除工件表面的氧化层,露出基体晶格,才能保证镀层有良好的结合力,刻蚀工序的目的就是去除氧化层,露出金属表面的晶格。刻蚀溶液要保持洁净,溶液温度为50 ℃,刻蚀电流为30 A/dm2,刻蚀时间视工件材料而定,毛坯件为30 s;镀铬刻蚀1 min,刻蚀时应启用电流表上的时间继电器,严格控制刻蚀时间。

电极反应为:

阴极:CrO3溶于水中,在酸性溶液中生成重铬酸(H2Cr2O7),反应式如下:

(1)

(2)

在电解过程中由于氢气的放出,溶液的pH值升高,H2Cr2O7变成H2CrO4,H2CrO4放电形成金属铬。

(3)

阳极:镀铬工艺采用不溶性阳极,因此在阳极区域发生以下反应

(4)

(5)

镀液3 d化验一次,成分不足及时补加,工件入槽后要预热数分钟,时间根据工件大小而定。钢铁件要用阶梯电流施镀,铸件要用大于正常电流一倍的大电流,冲击镀几分钟后再转入正常电镀。电流正常后启动时间继电器,准确控制电镀时间。

(7)回收:为了节约铬酐,减少污染,降低消耗,本项目设计了4道回收槽,用于清洗工件和补充镀液(可在镀铬槽中放置抑制铬酸雾挥发的小球)。

(8)镀后抛光:主要是提高镀层表面光亮,达到客户要求的尺寸。抛光时应湿抛,提高工件质量的同时又能降低粉尘污染。

(9)除氢:清除镀层氢脆,保证镀件的使用性能,除氢时烘箱恒温200 ℃,时间为3~4 h。

(10)质量检验:检查镀件的外观质量,镀层厚度和镀层硬度,并作好记录。

抑制铬酸雾产生的措施:

措施1:铬酸的镀铬溶液的电流效率比较低,电镀过程中产生大量的氢和氧气泡,升腾时带有较大的能量,当这些气泡冲破液面时,会将液膜崩裂为极细碎的铬雾飞溅到周围空气中,给环境造成污染。可以添加直径5~20 mm的聚乙烯或聚氯乙烯空心塑料球,大小相间地铺盖镀铬槽液表面的办法是最简单有效的。而且在镀槽停产时也不会有大量铬雾逸散到车间空气中,具有长期的防护效果。对于镀硬铬时采用这个方法较为有效,可以防止镀件上方因电流较大和气泡集中而破坏复盖层,造成铬雾外逸。由于硬铬电镀时间较长,工件一般外形较装饰铬简单,出槽时带出空心塑料球的数量要少得多,只要用网罩保护好清洗水槽的排水口,及时捞回补充到镀槽内,不会给操作工人带来太大麻烦。

措施2:可以向镀槽中添加铬雾抑制剂减少铬酸雾的产生。目前我国生产和应用的铬雾抑制剂主要有:F-53铬雾抑制剂(全氟烷基聚氧乙烯醚磺酸钾)、FC-80铬雾抑制剂(氟辛基磺酸钾)、ZM-830非氟型铬雾抑制剂等。镀铬液中加入铬雾抑制剂,就可以抑制镀铬过程中铬雾逸出,与使用排风机和铬雾回收装置去铬雾相比,可节约铬酸30%左右,同时减少对环境的污染。

2 铬酸雾测定条件

2.1 实验部分

2.1.1 实验仪器

UV2550紫外可见分光光度计(1,2,3 cm比色皿);具塞磨口锥形瓶(250 mL);25 mL具塞比色管;量筒等

2.1.2 实验试剂

2.1.2.1 六价铬标准储备液

称取预先在110 ℃烘干2 h,并在干燥器中冷却30 min的基准试剂重铬酸钾0.2 829 g,用少量水溶解后,转移至1 000 mL容量瓶中,稀释至标线,摇匀。此溶液1 mL含有六价铬0.100 mg。

2.1.2.2 六价铬标准使用溶液

吸取5.00 mL六价铬标准储备液于500 mL容量瓶中,用蒸馏水稀释至标线,摇匀。此溶液1 mL含有六价铬1.00 μg。

或市购100 mg/L的六价铬标准储备溶液,每次临用前逐级配制为1.00 mg/L的标准使用溶液。

2.1.2.3 丙酮

优级纯。

2.1.2.4 乙醇

乙醇(体积分数95%)。

2.1.2.5 硫酸溶液(1+9)

用量筒量取ρ=1.84 g/mL硫酸100 mL,缓慢(边搅拌)倒入约500 mL水中,转移至1 000 mL容量瓶中,用水稀释至标线;

硫酸(1+1):用量筒量取ρ=1.84 g/mL硫酸500 mL,缓慢(边搅拌)倒入约500 mL水中,转移至1 000 mL容量瓶中,用水稀释至标线。

2.1.2.6 二苯碳酰二肼溶液(a)

称取0.05 g二苯碳酰二肼,溶于40 mL的95%乙醇中,加入1+9硫酸溶液80 mL,摇匀,放置于冰箱中保存。此溶液应为无色,颜色改变即不宜使用。

2.1.2.7 二苯碳酰二肼溶液(b)

称取0.05 g二苯碳酰二肼,溶于40 mL的丙酮中,加入1+9硫酸溶液80 mL,摇匀,放置于冰箱中保存。此溶液应为无色,颜色改变即不宜使用。

2.1.2.8 二苯碳酰二肼溶液(c)

称取0.05 g二苯碳酰二肼,溶于40 mL的体积比1∶1的体积分数95%乙醇:丙酮中,加入1+9硫酸溶液80 mL,摇匀,放置于冰箱中保存。此溶液应为无色,颜色改变即不宜使用。

2.1.2.9 二苯碳酰二肼溶液(d)

称取0.05 g二苯碳酰二肼,溶于40 mL的丙酮中,加入80 mL水,比色前加入1.34 mL硫酸(1+1),放置于冰箱中保存。此溶液应为无色,颜色改变即不宜使用。

2.2 实验过程

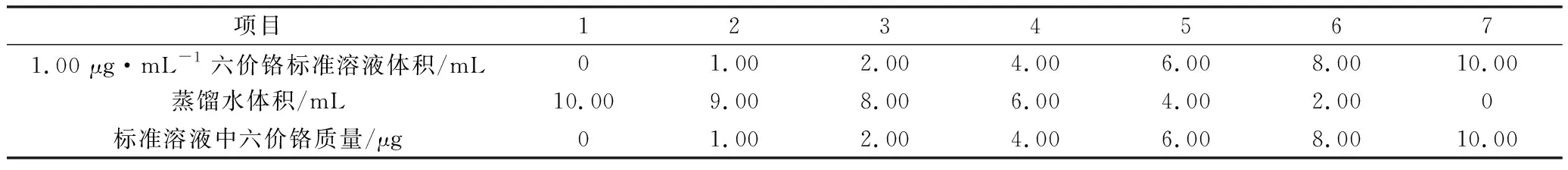

每次分别取7根25 mL比色管,按照0.0,1.0,2.0,4.0,6.0,8.0,10.0 μg的梯度加入1 mg/L的六价铬标准溶液,定容至10.00 mL,每次分别加入不同配制方式的二苯碳酰二肼溶液(a、b、c、d)3 mL,加蒸馏水稀释至25 mL,摇匀,放置10 min,在波长540 nm处,分别用1,2,3 cm比色皿,以水做参比,测量吸光度。同时测定质控样品。

2.3 测定原理

铬酸雾指以气雾状态存在的铬酸或可溶性铬酸盐,本方法以测定其中的六价铬为基础,以铬酸计。

固定污染源有组织排放的铬酸雾用玻璃纤维滤筒吸附后,用水溶解。无组织排放的铬酸雾用水吸收。在酸性条件下,铬酸中的六价铬与二苯碳酰二肼作用,生成玫瑰红色的化合物,该化合物的吸光度和六价铬的浓度成正比,在540 nm波长处用分光光度法测定,反应式如下:

(6)

2.4 绘制校准曲线

2.4.1 标准色列的配制

取7支25 mL具塞比色管,按照表1配制标准色列。

表1 配制标准色列

2.4.2 显色

于上述比色管中分别加入二苯碳酰二肼溶液(a、b、c、d)3 mL,加蒸馏水稀释至标线,摇匀。放置10 min后,在540 nm处,以蒸馏水为参比,用1,2,3 cm比色皿,分别测定各管的吸光度。

2.4.3 校准曲线的绘制

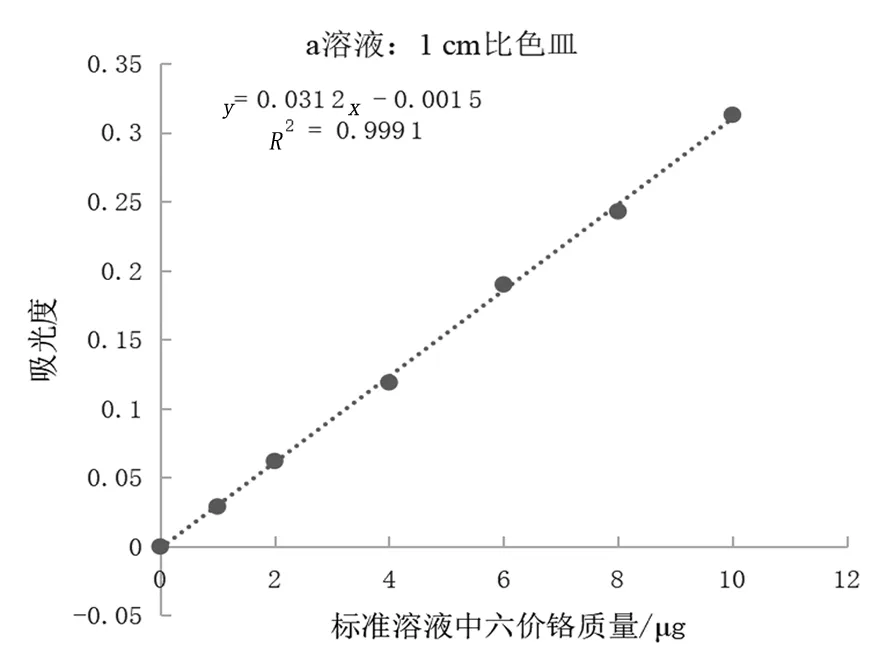

将上述标准色列溶液测得的吸光度扣除试剂空白(零浓度)的吸光度,便得到校正吸光度,以校正吸光度为纵坐标,以标准溶液中六价铬质量为横坐标,绘制校准曲线,并计算其线性回归方程。

标准曲线及R值见图1、表2。

图1 二苯碳酰二肼不同配制方式、不同比色皿对应的标准曲线及相关系数图

表2 二苯碳酰二肼不同配制方式、不同比色皿测定结果统计

由此可见,选择二苯碳酰二肼溶液(d)种方式,2 cm比色皿测定时,标准曲线的相关系数R2值较好,在此情况下测定标准样品,测定结果最接近中位值,截距为正,不会导致在样品吸光度和空白吸光度相同的情况下,导致企业超标排放而受处罚的情况,避免对企业达标排放评价不合理的情况。

3 结论

添加抑雾球或抑制剂的方式可减少污染。选用d种方式,二苯碳酰二肼先溶于40 mL的丙酮中,再加入80 mL水,比色前再加入1.34 mL硫酸(1+1),同时选择2 cm比色皿,得到的标准曲线线性、R值及最终结果的准确性最好,质 控样的测定结果最接近中位值,曲线的截距为正,不会导致在样品吸光度和空白吸光度相同的情况下,企业超标排放的情况,避免对企业达标排放评价不合理的情况。