燃气气罩扬克纸机的节能实例

李军 梁新强 郑鸿

1 本真能源科技(上海)有限公司

2 维达纸业(中国)有限公司

1 引言

随着人们生活水平的不断提高,对生活用纸的需求也越来越大。国外发达国家的人均年消费量约25kg,我国目前的人均年消费量约8.4kg[1],中国市场还有很大的增长空间。

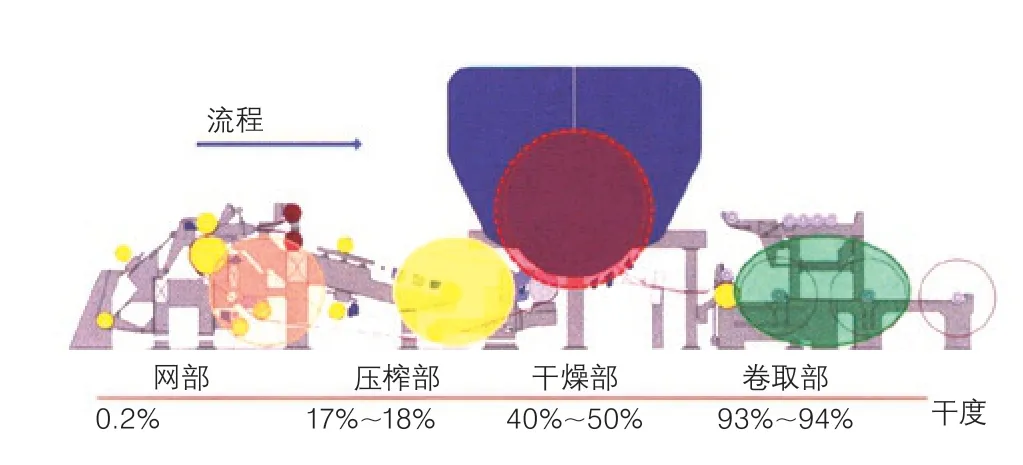

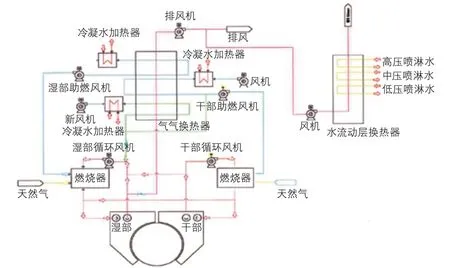

生活用纸的生产工艺可以大概分为成形、压榨、干燥和卷取4部分(图1)。纤维浓度约为0.2%的纸浆均匀喷洒到成形网之后,形成一定厚度的纤维层,然后通过压榨辊来挤压水分,从压榨部出来的纤维含量为39%~45%,进入到干燥部,通过烘缸和气罩的双重加热,把水分蒸发掉,变成干度为93%左右的生活用纸原纸[2]。

图1 生活用纸抄纸工艺流程

烘缸直径越大,干燥能力越强。为了强化烘缸的加热能力,市场上陆续推出了带有沟槽的钢制烘缸,烘干能力比传统的铸铁烘缸高出30%以上。烘缸的干燥能力一般在70~90kg/(h.m2),而纸机的综合干燥能力一般在150~240kg/(h.m2)[3]。当烘缸的干燥能力无法匹配纸机的车速时,需要提高气罩的干燥能力。气罩的干燥能力取决于气罩的包角、喷嘴的流速和气罩的温度。气罩的包角在纸机设计的时候已经确定,后期运行时无法改变;喷嘴的风速可以通过调节循环风机的转速来实现;气罩的温度可以通过调整蒸汽或者天然气的消耗量来改变。随着纸机车速的不断提高,车速超过1,700m/min的高速纸机通常采用燃气气罩。

采用燃气气罩的扬克纸机的气罩温度一般在300~400℃之间,气罩的排风经过气一气换热器之后的最终排风温度依然在150℃以上。而普通的蒸汽气罩的排风温度一般在70~100℃,这就导致了燃气气罩的能耗比蒸汽气罩要高很多。目前市场上的燃气气罩的扬克纸机的吨纸综合能耗在180~220Nm3天然气(天然气和蒸汽按照80:1的比例来折算)。

在整个生活用纸的生产过程中,干燥部的能耗占了整个纸机能耗的40%左右,所以纸机干燥部的节能对整个成本的降低至关重要[4]。烘缸部分的节能措施主要包括蒸汽热泵、冷凝水回用,这些技术已经非常成熟。气罩部分目前都已经安装了气一气换热器,利用排风的废热来预热新风和燃烧器的助燃风,个别用户还在排风管路上安装了余热锅炉,利用废热来产生新鲜蒸汽。无论采取以上哪种措施,燃气气罩最终的排风温度依然在150℃以上,还有较大的热量没有充分利用,尤其是其中的潜热。

本文将针对某一知名企业的一台燃气气罩扬克纸机进行节能改造的分析计算,以提供一种节能改造的思路。

2 运行工况

这台纸机是国外某品牌的进口纸机,幅宽5,600mm,设计车速2,000m/min,烘缸纸包角308°,气罩包角248°。生产14g/m2产品时的起皱率20%,出卷干度95%。气罩采用天然气加热,整个气罩的排风温度为145℃,改造前吨纸的综合单耗折算成天然气为246m3/t左右(包含了损纸、管损等损失,天然气和蒸汽按照80:1的比例来折算)。

纸机的白水温度35℃,高压喷淋水采用清水,温度为25℃,中压和低压喷淋水是回用水,温度在33℃。

烘缸使用0.6MPa的饱和蒸汽,闪蒸罐出口的冷凝水温度159℃,从闪蒸罐直接输送到开放式的冷凝水箱,然后再输送到热电厂。由于采用的热电厂的蒸汽,所以只需要冷凝水输送回电厂即可,冷凝水的热量可以就地利用。

目前排气安装了气一气换热器,用于回收排气的废热。换热器只用来加热气罩燃烧器的新风及气罩干部的新风。整个换热器的效率偏低。

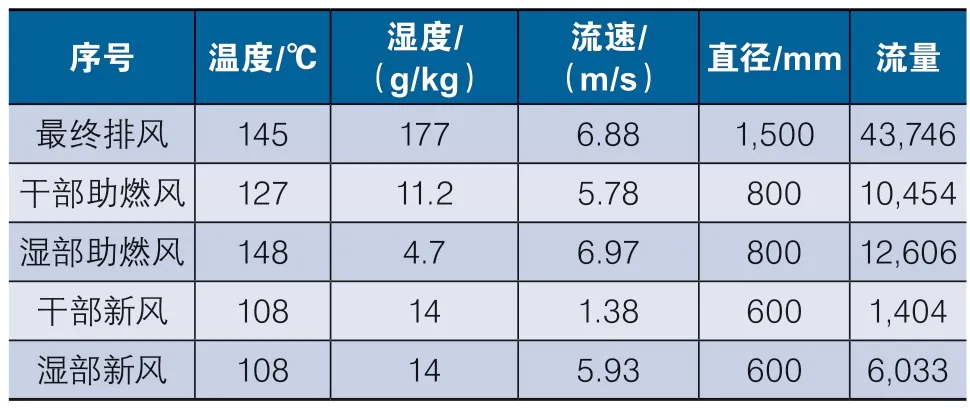

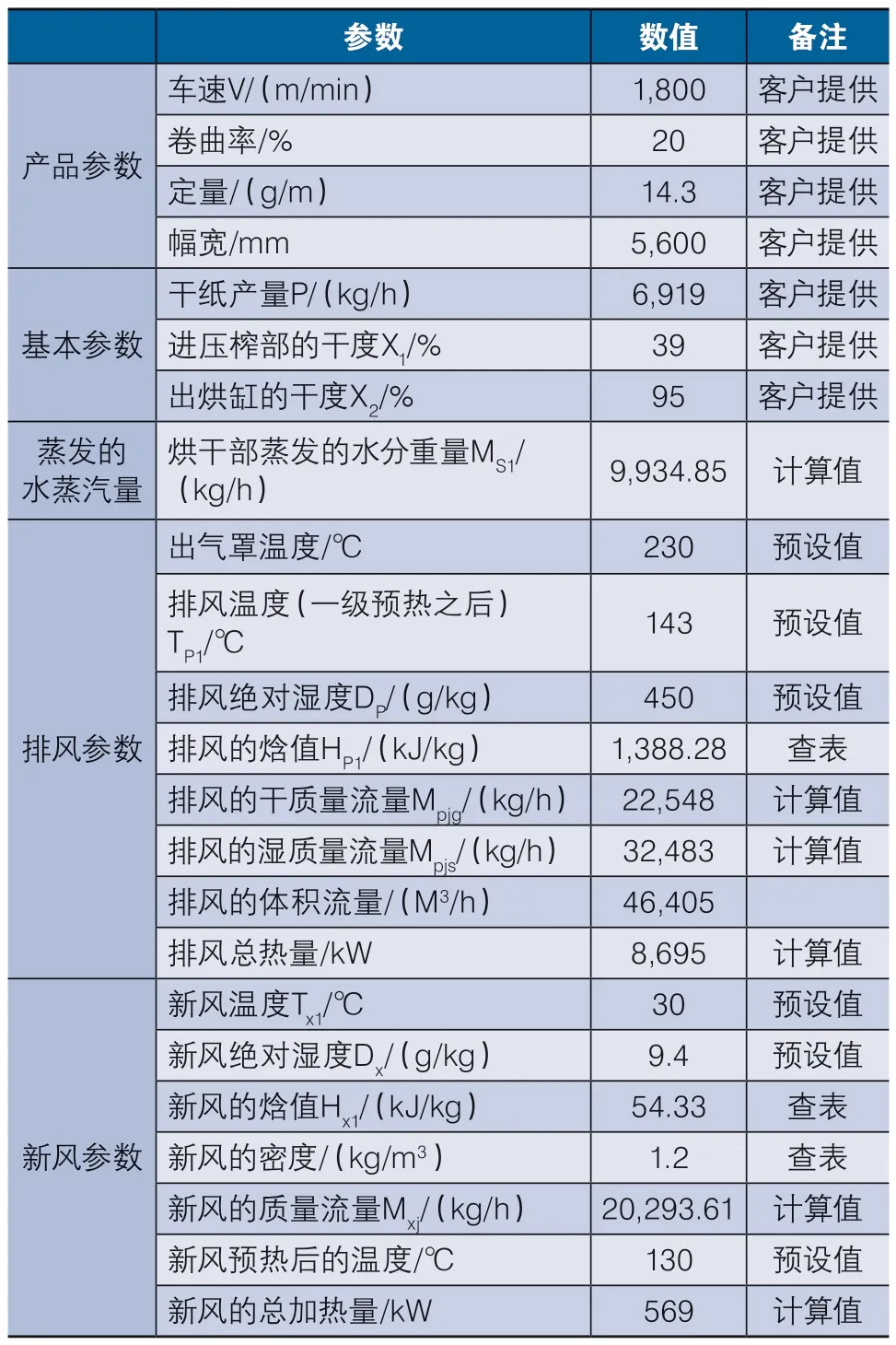

使用专业的Testo比托管风速测试仪测量气罩各个点的风速,并利用vaisla HMP77湿度仪测量废气的温度和绝对湿度,从而计算出各个点位的空气流量等参数,具体参数如图2、表1。

表1 TM21的空气参数

图2 参数测量结果

改造前气罩的风系统采用干部和湿部同时排风、同时补风的方式,各个点的新风量和排风量可以使用风阀来调整。最终的排风绝对湿度只有177g/kg,明显偏低,通常情况下,燃气气罩的排风湿度在400~600g/kg比较合理。

3 节能方案

首先,根据能量守恒的原理,要降低纸机的能耗,就要尽可能地把排放到大气中的热量回收后重新应用到造纸系统里,所以余热回收是节能的主要途径。目前已经广泛应用的余热回收方式是使用气气换热器,利用排气的热量来预热新风。除此之外,还有一项重要的节能方式还没有被广泛采用,那就是系统水温的提升,可以利用废气的热量来加热纸机的喷淋水,从而提高系统水温,降低能耗。

其次,燃气气罩的风系统比较复杂,有干部循环风、湿部循环风、干部助燃风、湿部助燃风、干部新风、湿部新风、干部排风、湿部排风等多个风系统,每个风系统上都有相应的风阀来调节风量。由于涉及到这么多的风阀和风机,大多数客户现场的风系统并没有运行在最佳的状态下。所以,对气罩的风系统进行合理的优化调整也是节能的重要途径之一。

最后,根据现场的实际情况,把尽可能多的废热源按照温度的高低采取梯度换热的方式,综合利用起来。本项目中,现场除了气罩排风145℃的废热之外,还有159℃的高温冷凝水可以利用。

所以,本方案计划从以下方面来入手改造。

(1)对纸机的新风和排风系统进行改造,将干部的排风作为湿部的新风,系统的新风补充到干部,以此来提高最终排风的湿度,降低总的排风量和新风量,从而降低能耗。

(2)增加冷凝水加热器,充分利用冷凝水的热量来提高新风的温度,从而降低新风的热量消耗。

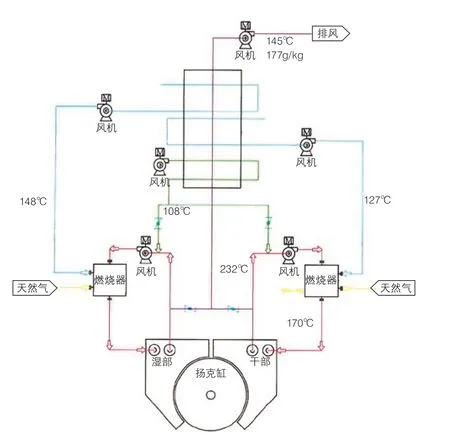

(3)利用排风的热量来加热系统的高压、中压和低压喷淋水,从而提高整条生产线的温度。改造后的系统如图3。

图3 改造后的系统

3.1 气罩风系统计算

表2 气罩风系统计算结果

3.2 节能量计算

3.2.1 风平衡优化的节能量

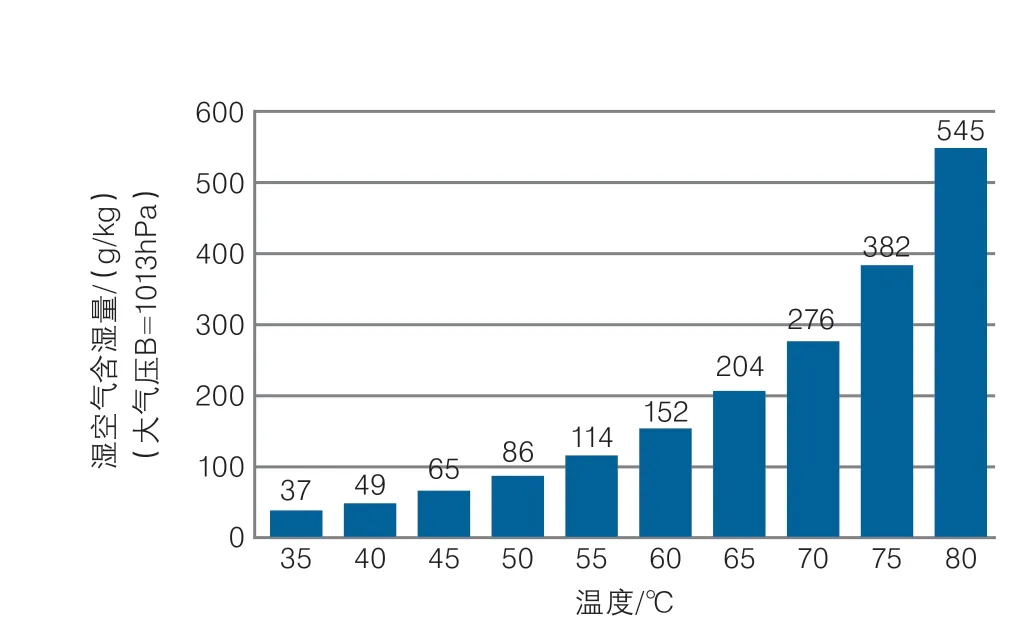

不同温度下的空气所对应的饱和湿度是不同的(图4),温度越高,饱和湿度越高。蒸汽气罩的排气温度在80~110℃,排气的绝对湿度在250g/kg比较合理。燃气气罩的排气温度在140℃以上,纸机厂家建议的排气湿度在400~600g/kg比较合适。

图4 风平衡优化的节能量

目前纸机的排气湿度只有177g/kg,纸机采用的干部和湿部同时补风、同时排风的方式,这就导致了排风的湿度偏低。本项目改造之后,在干部的排风和湿部的进风管路上安装了联通风管,从干部排出的湿度相对较低的排风作为湿部的新风,然后气罩的所有排风都从湿部排出,整个系统的新风全部补充到干部。这样改造之后,干燥的新鲜空气先进入干部,吸收干部的水分之后湿度增加,然后再进入湿部,继续吸收湿部的水分,湿度继续增加,最后通过排风机抽走。经过以上流程之后,排风的湿度大幅增加,所需要的新风量就会减少,从而实现节能。

Qm=M/D×1000

Qm—排气的绝干空气流量,kg/h

M—纸机烘干部蒸发的水分量,kg/h

D—排气的绝对湿度,g/kg

当产量保持不变时,排气的湿度越高,所需要的排气量就越小,对应的能耗就越低。

按照以上公式,纸机的瞬时产量约6.9t/h,需要蒸发的水分含量为9.93t/h。按照实测的排气含水量为177g/kg来计算,改造前需要的干空气质量流量为:

9.93×1,000÷177×1,000=49,650kg/h。

即:改造之前需要49,650kg/h的干空气来把水分带走。

改造后的排气湿度控制在450~600g/kg左右。按照450g/kg来计算,需要的总的排气干空气质量为:

9.93×1,000÷450×1000=22,066 kg/h。

改造前和改造后相比,气罩排风的绝干空气质量流量减少的幅度为:

49,650—22,066=27,584kg/h

气罩的排风温度为145℃,这些干空气是从常温被加热到145℃,吸收的蒸汽和天然气的热量,这些干空气吸收的热量为:

H=ΔQm×Cp×Δt

H—加热量,kJ/h

ΔQm—减少的绝干空气量,kg/h

Cp—空气的比热,kJ/(kg/g)

Δt—温差,℃

27,584×1.01×(145-30)=3,203,881kJ/h

按照天然气热值35,000kJ/Nm3来计算,这些热量相当于燃气的流量为:

3,203,881÷35,000=91.5m3/h

按照目前产量6.9t/h计算,相当于每吨纸可以节约的燃气量为:

91.5÷6.9=13.2m3/t

3.2.2 提高新风温度的节能量

从气罩湿部出来的排气温度约240℃,属于高品位热源,烘缸的冷凝水出闪蒸罐的温度为159℃。改造之前仅有一台气一气换热器,240℃的排风直接加热新鲜空气到107~148℃,换热器的热效率不高。改造之后先利用冷凝水来预热新风,把新风温度从室温20℃提高到70℃,再经过气一气换热器加热到163℃。改造之后的绝干空气流量为22,066kg/h,这些空气约80%是从换热器补充进去的,20%从气罩与烘缸的缝隙处泄露进去的,这80%的新风量温度提高15℃可以节约的热量为:

22,066×80%×1.01×15=267,440kJ/h

按照天然气热值35,000kJ/Nm3来计算,这些热量相当于燃气的流量为:

267,440÷35,000=7.6m3/h

按照目前产量6.9t/h计算,相当于每吨纸可以节约的燃气量为:

7.6÷6.9=1.1m3/t

3.2.3 加热水系统的节能量

造纸工艺当中,脱水占据了大部分的能耗。从上浆开始,网部、压榨、烘干的功能之一就是为了脱水。水的黏度随温度上升而下降,黏度越小,脱水越容易。在20℃时水的黏度约为1mPa.s,升至60℃时其黏度下降至0.5mPa.s。温度每提高10℃,出压榨后的干度大约提高1%,可以节约烘干部的能耗4%~5%[4]。因此,提高湿纸页的温度可以减少纸页中水的黏度,减少脱水时的阻力,提高出压榨的干度。

另外,当系统的水温提高之后,上烘缸的纸页温度也会提高(纸的温度等于白水温度),纸页上烘缸的温度越高,烘缸消耗的热量就越低。

粗略计算,大气压下1kg水完全蒸发热量计算:

蒸汽总焓值:2,675kJ/kg

蒸发焓值:2,257kJ/kg

100℃水焓值:418kJ/kg

每10℃水焓值变化:41.8kJ/kg

烘缸蒸汽供给压力:0.6MPa

0.6MPa蒸汽蒸发焓:2,075kJ/kg

假设烘缸传热效率:90%

节约蒸汽量百分比:

41.8÷2075÷90%=2.2%

即:系统的浆温每提高10℃,纸机烘干能耗可以降低2.2%左右。

本项目在排风的气气换热器之后又增加了“水流动层”气—水换热器,用排风的废热来加热纸机的高压、中压和低压喷淋水,加热之后的温水汇集到网下白水池之后再经过多盘过滤之后循环使用,慢慢的可以提高整个系统的白水温度。经过加热之后,整个系统的白水温度提高5℃。按照上面的介绍,系统水温提高5℃,出压榨的干度提高0.5%,烘干节能3.1%(压榨干度提高引起的节能为2%,水温提高引起的节能为1.1%)。按照客户改造前能耗246m3/t为基准,水温提高带来的节能效果为:

246×3.1%=7.6mm3/t

将以上三部分进行累加,每吨纸可以节约的燃气量为:

13.2+1.1+7.6=21.9m3/t

综合起来计算,纸机吨纸可以做到节约21.9m3的天然气耗量。

3.3 换热器的选型

(1)新风预热器

气罩的新风量按照6,000kg/h来计算,把新风从室温20℃预热到70℃,换热器的加热功率为:

6,000×1.01×(70-20)÷3,600=84kW

(2)干部助燃风预热器

干部助燃风的理论计算为8,000kg/h,温度从20℃预热到70℃,加热器的功率为:

8,000×1.01×(70-20)÷3,600=112kW

(3)湿部助燃风预热器

湿部助燃风的理论计算为8,000kg/h,温度从20℃预热到70℃,加热器的功率为:

8,000×1.01×(70-20)÷3600=112kW

4 投资回报

这台纸机每年的产量约5万t,每吨纸节约21.9m3的天然气消耗,按照天然气价格3元/m3来计算,每年节约的燃气费用为:

5×21.9×3=328万元

即:每年至少节约328万元的燃气费用,投资回收期在一年以内,这是投资回报非常好的节能改造项目。

5 减少的碳排放量

不同的天然气热值对应的碳排放量略有差异[5],按照天然气热值35,000kJ/Nm3来计算,1m3天然气的碳排放量约为1.95kg。目前每年节约109.5万m3的天然气,对应减少的碳排放量为:

109.5×10,000×1.95÷1000=2,135.2t,即每年至少可以减少2,135.2t的二氧化碳排放量。

6 结束语

在碳中和碳达峰的大趋势下,造纸行业作为国家重点关注的高能耗行业,节能减排势在必行。节能改造不仅可以减少能源消耗和碳排放,还可以切实降低企业的生产成本,一举两得。作为纸机气罩的节能改造措施,本文阐述的技术路线可以降低纸机的燃气消耗,整个项目的投资回收期在一年以内,是非常好的节能改造项目,值得造纸企业借鉴和参考。