煤化工中水回用反渗透膜性能提升及膜组比例设置研究

叶飞,贺飞,肖杰,朱德汉,李成,杨继广

(1.国能新疆化工有限公司,新疆 乌鲁木齐 831404;2.济宁波塞顿环保技术有限公司,山东 济宁 272499)

煤化工产业对水资源的消耗比较严重,已成为制约煤化工产业发展的重要因素,特别在新疆、内蒙等地区,虽然煤炭资源丰富,但面临水资源紧张和缺乏纳污水体、排污受限的问题,因此项目实施了废水“零”排放方案,以破解当地水资源和水环境承载力对企业可持续发展的矛盾问题[1]。为了提高水的利用率,近几年几乎所有的项目均要求按水的零排放进行设计与改造。反渗透水处理技术已经广泛应用于零排放项目中作为废水减量与水回用的核心技术工艺得到广泛应用。

虽然反渗透膜技术在中水回用中应用广泛,因煤化工中水水源与水质比较复杂,且水中污染物成分随不同化工装置的运行状况与前污水处理装置的运行状况而波动,导致目前煤化工中水回用装置反渗透系统普遍存在膜污堵严重、化学清洗频繁、膜元件使用寿命短的情况。一些中低含盐量水质(2 000~4 000 mg/L)的中水回用反渗透装置,因未设段间增压泵,在实际运行中发现二段反渗透膜元件回收率大大低于设计值,产水电导远远高于设计值,导致装置整体产水电导下降,膜使用寿命缩短[2]。

本次项目的中试地址位于新疆某大型煤化工企业,该企业废水零排放项目2015年投用,中水回用膜系统未设计段间增压泵,实际运行中也遇到上述类似问题。中试装置水源与现有装置同一水源,设计进水量40 m3/h,中试装置反渗透一二段配置比例能调整,一二段之间能选择采用段间增压泵增加与不增压两种模式,通过中试装置的实际运行情况,寻求不同运行工况情况下反渗透膜性能提升情况与最佳膜组比例。

1 项目零排放工艺介绍与中试装置工艺介绍

1.1 中试项目设计水质

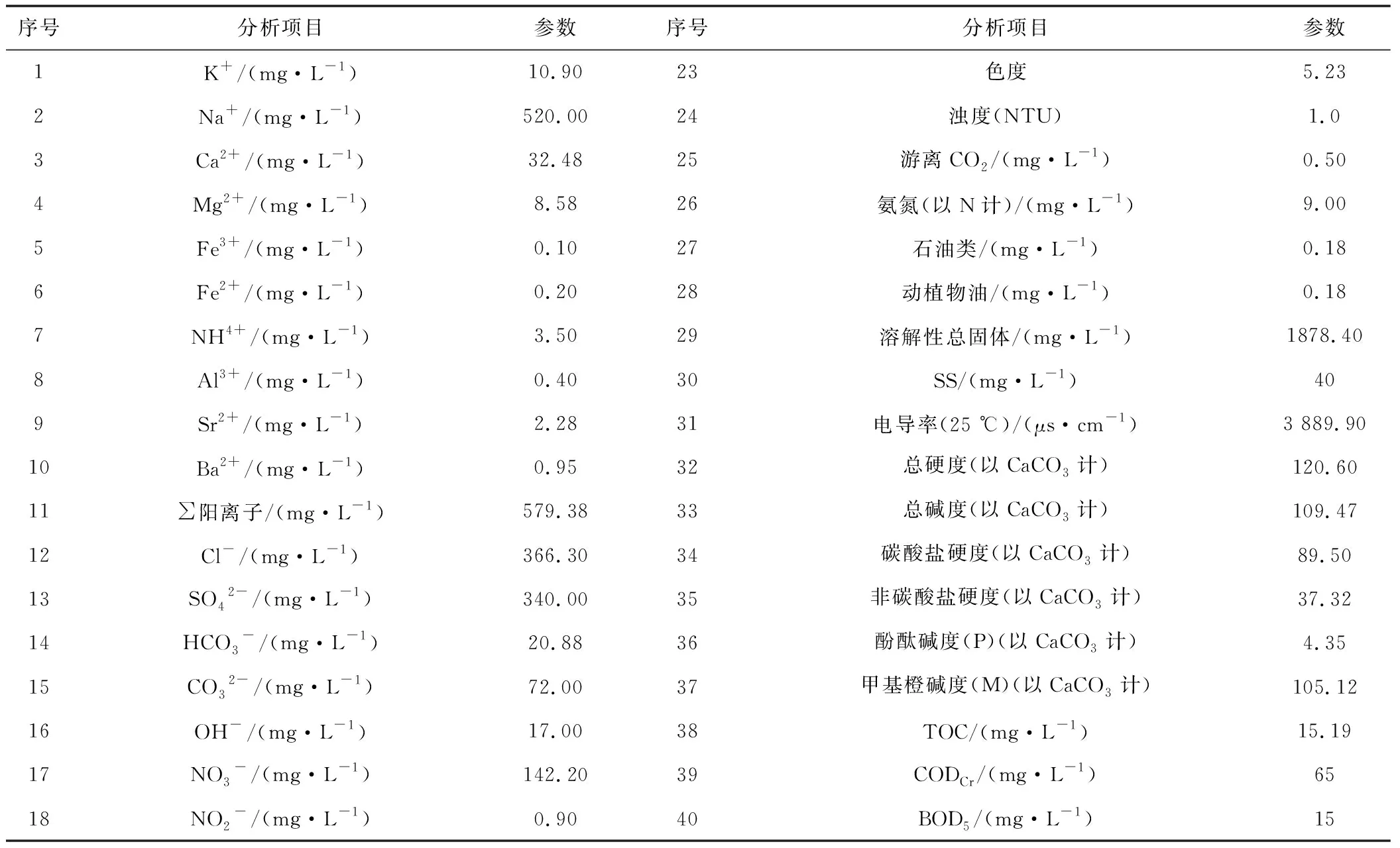

设计进水水质如表1。

表1 中试设计进水水质

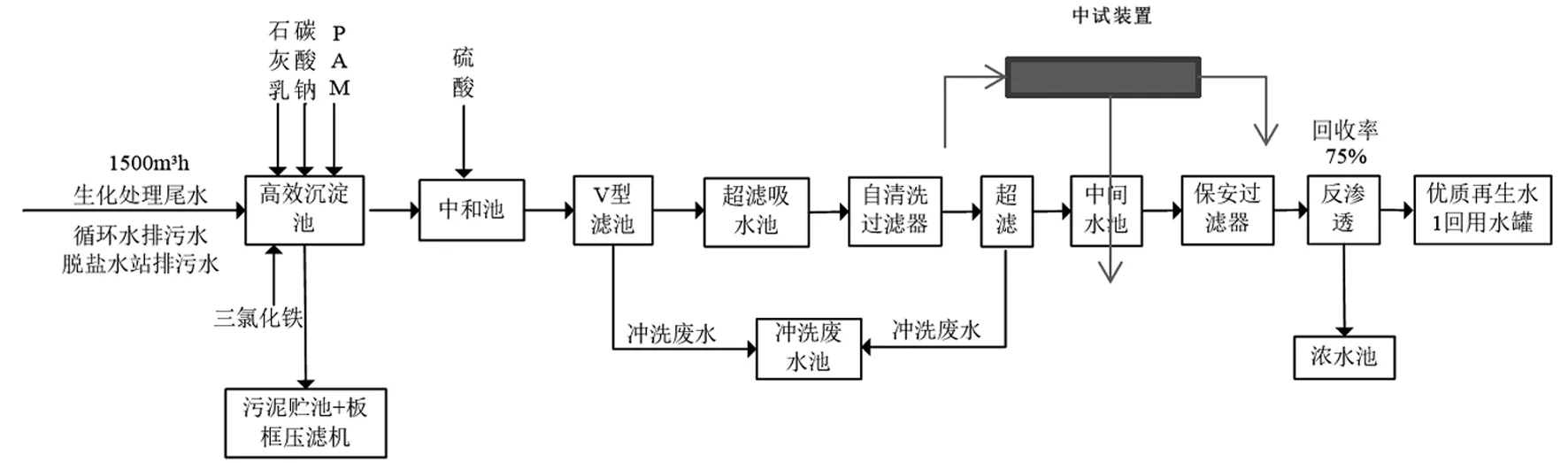

1.2 现有企业中水回用膜系统处理工艺流程与中试装置工艺设计

煤化工中水回用膜系统处理工艺为:高密池→V型滤池→自清洗过滤器→超滤→反渗透保安过滤器→反渗透,设计回收率为75%。反渗透产水作为化学脱盐水车间与循环水系统补水水源,反渗透浓水进零排放系统。系统设有 6×187.5 m3/h 反渗透装置,其中一套动态备用。目前单套反渗透实际进水量约为230 m3/h,产水量约为170 m3/h,化学清洗周期约为15~20 d,单套反渗透装置按一级两段设计,一二段设计膜的数量比例为35∶21(后调整为35∶17,35∶14),每支压力容器装6支膜元件[3]。

中试设备进水与现有装置同一水源,为中水回用系统超滤产水,取自反渗透装置进水母管。

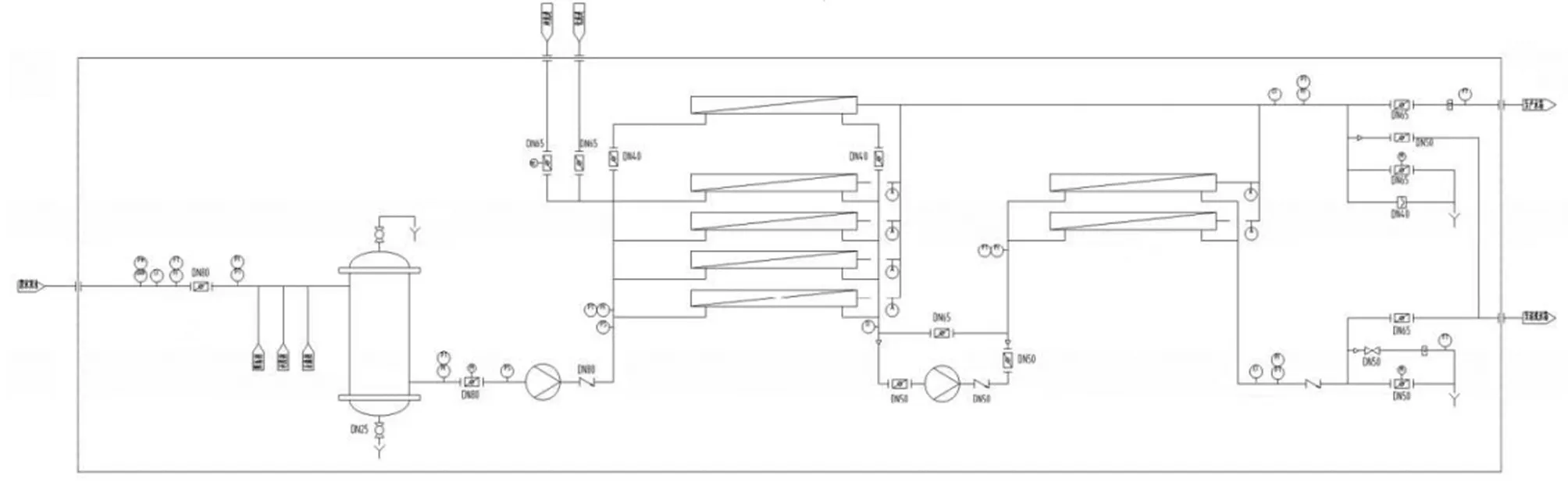

具体流程设置见图1与图2。

图1 反渗透中试装置流程设置图

图2 反渗透中试装置工艺流程设计图

中试装置共配置7支压力容器,每支内装6支反渗透膜元件,反渗透膜元件采用抗污染型号。通过压力容器进出水管路阀门配置,可实现一、二段压力容器膜的数量排列比例为:5∶2与4∶2两种排列比例。

在反渗透一二段之间设置了段间增压泵,并设有旁路,可实现无段间增压与段间增压两种运行方式。

每支压力容器均设有取样阀,用于中试过程中水样的接取与分析。

中试装置设有流量、压力、电导、pH值等仪表,用于数据收集。

2 中试装置运行方案与数据分析

2.1 中试装置运行方案与时间安排

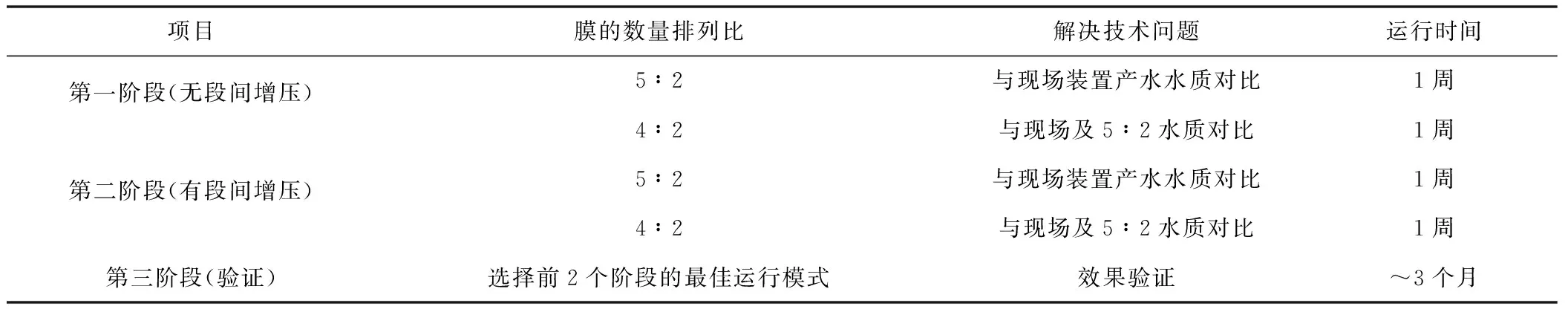

为了保证达到中水回用反渗透膜性能提升及膜组比例设置研究项目的目的,通过中试设备的运行取得足够全面的供研究的现场实际运行数据,设备运行分三个阶段实施:第一阶段主要研究在无增压泵的工艺条件下,不同膜组比例情况下,中试装置反渗透产水水质,主要解决不同膜组排列对反渗透装置产水品质的影响,具体安排如表2。

表2 中试装置运行方案与时间安排

2.2 中试装置运行数据与分析

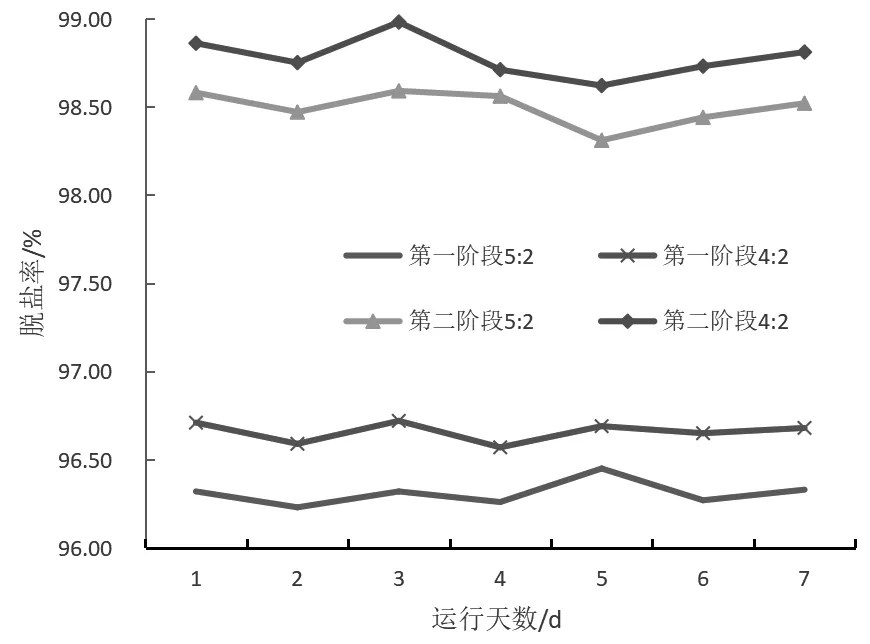

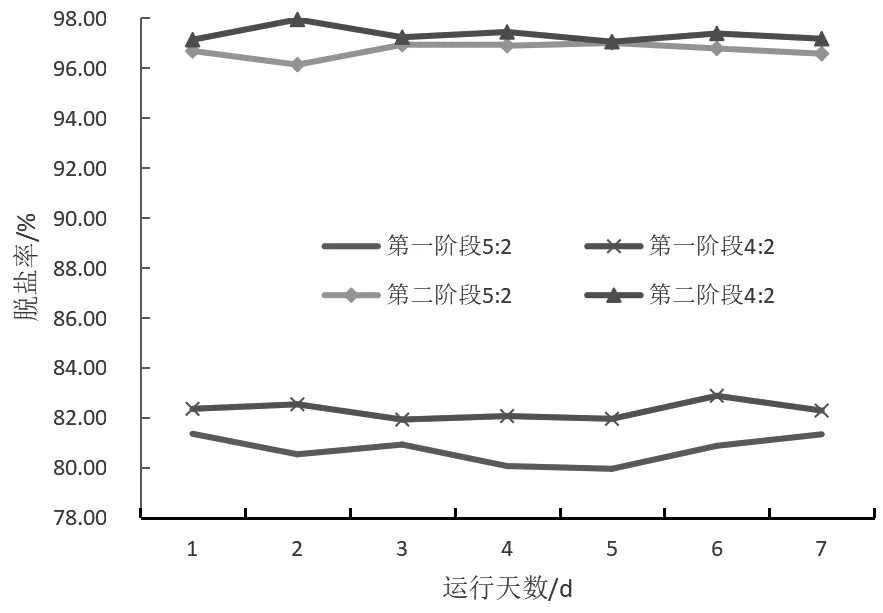

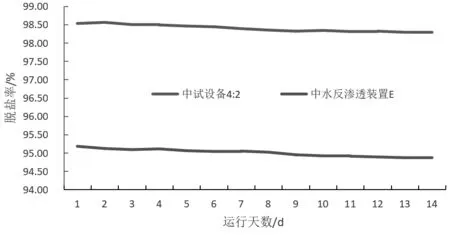

从图3~5运行数据可以看出:

图3 中试装置总脱盐率运行曲线

图4 中试装置二段脱盐率运行曲线

图5 验证阶段中试装置与系统对照装置脱盐率运行曲线

(1)在无段间增压泵的运行模式下,通过中试数据可以得出,膜组4∶2排列产水水质优于5∶2产水水质。

(2)在有段间增压泵的运行模式下,通过中试数据可以得出,膜组4∶2排列产水水质优于5∶2产水水质,且产水水质明显优于无段间泵。

(3)从产水电导的测试数据可以看出,增设段间泵二段脱盐率提高15%左右。

(4)业主对照装置2021年末新更换了反渗透膜,刚更换的新反渗透膜脱盐率在96%左右。从验证时间阶段曲线可以看出,设计段间泵后,中试装置产水整体脱盐率高于现有系统设备,特别是二段脱盐率,中试装置有了明显的提高,基本避免了现有运行装置二段脱盐率低,且二段反渗透膜产水量低的实际情况。

(5)通过膜组4∶2与5∶2的实际运行数据看,增加一段膜组比例,虽然降低了进水压力,但是产水电导率有所提高,但化学清洗周期有所缩短。

(6)在中试装置一段有2支压力容器内分别填装2个国产主流品牌的膜元件,其余5支压力容器内填装与业主一致的进口品牌膜元件。试验结果表明,国产品牌反渗透总体上各项性能参数与进口品牌差距不大,其中某国产品牌与进口品牌无明显差距,据了解其具有近20年的生产历史,其市场占有率已经连续几年稳居国内前三,说明未来国产品牌替代进口品牌将是发展趋势。

3 经济分析

中试装置的运行方式、加药方案基本保持与项目大系统运行设备一致,从中试实际结果看,增设段间增压泵后,反渗透装置整体脱盐率可提高2%左右,二段脱盐率可提高15%左右,化学清洗周期延长50%以上。按反渗透装置总体脱盐率低于94%进行膜更换为标准。经了解,项目业主反渗透膜实际使用寿命约2.5年,新更换膜的初始脱盐率接近97%,年脱盐率下降约1.1%,中试设备有段间增压泵初始脱盐率接近99%,比不设段间增压泵提高2%左右,同比条件下,可提高使用寿命80%左右。

有段间增压泵情况下,化学清洗周期整体延长了30%左右,反渗透膜元件的使用寿命,与化学清洗有直接关系,目前尚无准确科学数据作为参考,本项目暂时按提高膜使用寿命20%计算。

二者合计可提高膜使用寿命100%计算,本项目总计使用膜元件1 872支(按35∶17计),采购价格3 500元/支,则采用增压泵设置,仅换膜费用年均节约:1 872×3 500/2.5=262.08万元。

采取段间增压泵后,反渗透装置初始出水水质脱盐率提高了2%左右,大大改善了后续用水用户循环水与化水车间的用水水质,因水质提高造成的用户潜在节约费用也是非常大的,不再详细核算。

4 结论

中试设备经过为期5个月的运行系统,在增设段间增压泵的情况下,反渗透装置整体产水脱盐率可提高2%左右,其中二段产水脱盐率可提高15%左右,化学清洗周期延长30%以上。

市场上主流膜生产商均有设计软件向设计单位、工程公司提供膜系统设计参考,但对于设计段间泵的条件并未给出具体参考指标。对于煤化工中水回用水质,因反渗透装置易发生污堵的客观现实情况,运行中反渗透装置内膜元件实际运行工况已经与设计软件模拟的工况发生偏离。经了解,类似中试业主煤化工中水回用反渗透系统不设段间增压泵的情况不是个例,同样碰到类似的问题。建议在煤化工中水回用膜系统中,对于含盐量在1 500~2 500 mg/L中水水质,考虑设计段间增压泵,含盐量越高,增设段间增压泵的效果越明显。

反渗透技术在煤化工水的零排放项目中得到越来越广泛的应用,但是反渗透膜在如此复杂的水处理项目上大规模的应用上也是近几年才开始的,在实际运行过程中各项目都或多或少碰到各种问题。希望本文中对于类似项目反渗透系统设计的建议能够为以后膜行业技术人员与工程设计人员提供有益的帮助。