典型煤化工园区生产废水处理工程案例

刘孟博

(维尔利环保科技集团股份有限公司,江苏 常州 213000)

煤炭焦化是一种煤的转化工艺。在工业上,煤炭经950 ℃左右的高温干馏转化为煤气、焦炭、焦煤油以及其他化工产品,在煤炼焦、煤气净化、化工产品回收和化工产品精制过程中产生了大量毒性高,难降解的有机类废水[1-2]。

山西某煤化工工业园区以煤基合成油、焦炉煤气制甲醇烯烃、煤制乙二醇聚酯建材、煤制芳香烃及延伸加工等作为主要产业链条,园区内规划重点项目包括甲醇制烯烃项目、山西潞安集团高硫煤清洁利用油化电热一体化示范区项目、煤制乙二醇项目、焦化项目、丙烯酸项目、碳酸二甲酯项目、热电联产项目[3]。该园区在生产过程中产生的废水主要包含主要污染因子包括pH值、CODCr、BOD5、氨氮、酚类、氰化物、石油类等,其中部分污染物浓度严重超标,必须进行有效处理。

1 进水水质及排放标准

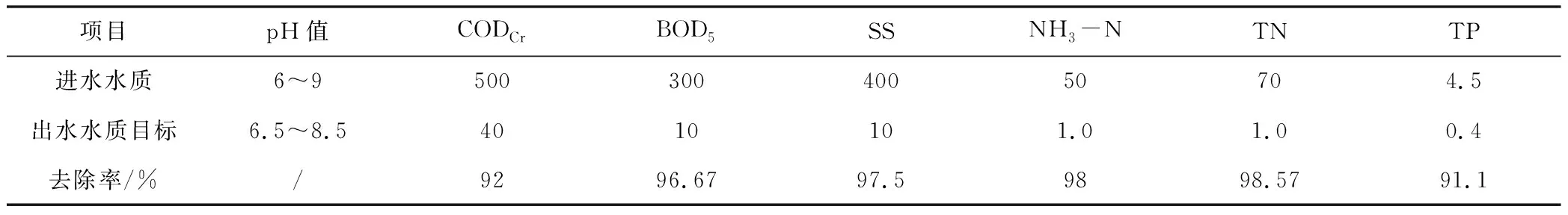

该工业园区生产废水日排放量达到10 000 m3,生产废水在经处理后将于后续含盐废水进行合并处理。根据设计,污水出水水质要求达到《工业循环冷却水处理设计规范》(GB 50050—2007)规定的指标,生产废水水质处理目标见表1。

表1 生产废水水质处理目标表

2 工艺流程及介绍

2.1 工艺流程

针对该工业园区所排放生产废水水质的特点,采用的处理工艺为“初沉池+水解酸化池+A/O生化池+二沉池+混凝沉淀池+多介质过滤+超滤+反渗透”。本项目本着零排放、废水资源化回用的目的,生产废水的出水回用至园区,反渗透浓水将与后续含盐废水工艺合并处理。

2.2 工艺介绍

2.2.1 预处理工艺

煤化工废水因其污染物浓度高,因此处理难度较大,需设计预处理工艺以降低后续工艺的负荷。本项目所设计的预处理工艺如下:

调节池及提升泵房:调节池主要功能是调节水质、水量,各企业排污周期和排污水质均有所差异,通过调节池的均质水质水量的作用,确保后续处理工段进水水质水量稳定,保证处理效率[4]。

提升泵房的主要功能是提升污水,使污水能够按照流程进入后续的污水处理装置。

初沉池:进水悬浮物浓度较高,通过初沉池降低污水中的悬浮物,减轻后续处理单元的负荷。初沉池投加PAC和PAM,加速悬浮物的混凝沉淀,增加去除率。

水解酸化:本项目进水为经预处理后的化工废水,可生化性较差,设置水解酸化池增加污水的可生化性,有利于后续生化处理工艺的高效运行[5]。二沉池污泥回流至水解酸化池,剩余污泥在水解酸化池排出。

2.2.2 生物处理工艺

根据本项目接纳污水水质情况,选用A/O法作为生化处理工艺。

A/O法是脱氮除磷的工艺,它是将厌氧水解技术用为活性污泥的前处理,所以A/O法是改进的活性污泥法。

A/O工艺将前段缺氧段和后段好氧段串联在一起,A段DO不大于0.2 mg/L,O段DO约为2~4 mg/L。在缺氧段异氧菌将污水中的淀粉、纤维、碳水化合物等悬浮污染物和可溶性有机物水解为有机酸,使大分子有机物分解为小分子有机物,不溶性的有机物转化成可溶性有机物,从而提高污水的可生化性;当这些经缺氧水解的产物进入好氧池进行好氧处理时,提高氧的效率,进而提高有机物的处理效果;在好氧段,异氧菌将蛋白质、脂肪等污染物进行氨化游离出氨,在充足供氧条件下,自养菌的硝化作用将氨氮NH3-N氧化为NO3-;通过回流控制硝化液返回至A池,在缺氧条件下,异氧菌的反硝化作用将NO3-还原为分子态氮(N2),完成C、N、O在生态中的循环,实现污水无害化处理[6]。

缺氧池在前,污水中的有机碳被反硝化菌所利用,可减轻其后好氧池的有机负荷,反硝化反应产生的碱度可以补偿好氧池中进行硝化反应对碱度的需求,降低运营成本。

好氧在缺氧池之后,可以使反硝化残留的有机污染物得到进一步去除,提高出水水质。

该工艺的主要优点:

(1)污泥沉降性好,无污泥膨胀问题;出水水质好,并具有一定的耐冲击负荷能力,运行稳定,管理简便。

(2)采用鼓风曝气,氧利用率高,耗电量较低。

(3)碳源利用合理。

(4)设计水深较大,可减少曝气池占地。

(5)系统可操作性强,可严格控制出水水质。

(6)运行、管理经验成熟。

该工艺的主要缺点:

(1)碳源不足导致氮的去除率不高,需额外投加碳源,提高运营成本。

(2)机械设备相对较多。

A/O池:AO工艺主体部分由缺氧和好氧的生物处理单元组成,二沉池的污泥回流至水解酸化池,好氧池的出水直接进入二沉池,好氧池硝化液回流至缺氧池反硝化,最终实现脱氮的目的。

供氧曝气采用微孔曝气方式。本设计所用鼓风微孔曝气的方式是通过自下而上的流路来实现的,风机送风至曝气头释放后,气泡经历的过程是以池底至水面的全过程,池越深其在水中的停留时间越长,气泡与水体接触的历程较长,氧气的利用率较高。

2.2.3 物化处理工艺

二次沉淀池:二沉池的作用是对生化处理后的混合液进行固液分离,以保证出水水质;排放的污泥一部分作为回流污泥回流到生化池中,另一部分以剩余污泥的形式从系统中排出。

混凝沉淀池:混凝沉淀池的作用是进一步去除水中的悬浮物质,降低水中的溶解性磷酸盐,同时对水中的COD有一定的去除作用。

混凝的主要机理为向水中加入强氧化剂——次氯酸钠,通过药剂的混凝、氧化、吸附等作用进一步去除水中的有机物、磷酸盐及悬浮物。

中间水池:多介质过滤器进水池及反洗水池。

多介质过滤器:过滤器可以对经过絮凝的污水进行过滤,去除水中的悬浮类、胶体类及含磷絮体等,可以进一步降低污水中的COD、SS(悬浮物)等,从而保证超滤进水水质。

超滤产水池:超滤出水暂存、超滤反洗及一级反渗透进水池。深度处理车间:生产废水超滤及反渗透装置,对生化出水进行深度处理,确保出水满足回用水水质指标。

3 主要构筑物及设计参数

本工艺的主要构筑物及设计参数如下:

(1)调节池及提升泵房。钢筋混凝土结构,地下式,1座,调节池平面尺寸为40 m×35 m,有效水深为6.0 m,设1套穿孔曝气系统。提升泵安装于调节池顶。

(2)初沉池。钢筋混凝土结构,全地上式,2座,直径18 m,总高4.5 m。池边水深为4.2 m,单座设计流量为0.5万 m3/d,表面负荷为0.75 m3/(m2·h)。每座池上设置1套半桥式中心传动刮泥机,1.1 kW。

(3)水解酸化池。钢筋混凝土结构,全地上式,2座,单座构筑物尺寸为25 m×20 m×7.2 m,有效水深6.7 m,每座设计流量为0.5万 m3/d;水力停留时间为16h。设低速水下推进器,12台;剩余污泥泵4台(2用2备);铸铁镶铜圆闸门,2座;指型集水槽,6.5 m×0.25 m×0.5 m,16只。

(4)A/O池。钢筋混凝土结构,半地上式,2座。每座缺氧区25 m×13 m×6.7 m,2座,有效水深6.2 m;好氧区25 m×40 m×6.7 m,2座,有效水深6 m;设计流量5 000 m3/d,缺氧段停留时间:9.6 h;好氧段停留时间:28.8 h;污泥回流比:100%;混合液回流比:100%~400%。设低速水下推进器,8台;内循环泵,6台(4用2备);盘式微孔曝气器,8 000只。

(5)二沉池。钢筋混凝土结构,半地上式,2座。每座直径18 m,总高4.5 m,有效水深4.2 m;每座设计流量0.5万 m3/d;表面负荷:0.75 m3/(m2·h)。设周边传动刮吸泥机,共2台;排渣斗,2套,与吸泥机配套;污泥回流泵,Q=110 m3/h,H=8.0 m,N=5.5 kW,3台(2用1备)。

(6)混凝沉淀池。钢筋混凝土结构,半地上式,1座。混凝段17.0 m×5.0 m,总高4.0 m,有效水深3.5 m;沉淀区直径21 m,总高4.5 m。有效水深4.2 m;设计流量为1.0万m3/d;混凝区停留时间:42 min;沉淀池表面负荷:1.2 m3/(m2·h)。设混合搅拌器,2台;絮凝搅拌器,1台;中心传动刮泥机,1台;剩余污泥泵,2台(1用1备)。

(7)中间水池。钢筋混凝土结构,半地上式,1座。构筑物尺寸:7.0 m×7.0 m,总高4.5 m,有效水深4.0 m。多介质过滤器进水泵,5台(4用1备);多介质过滤器反洗水泵,2台(1用1备)。

(8)多介质过滤器。钢制,地上式,单套直径3.5 m,总高4.0 m,10套,8用2备;设计流量为580 m3/h;设计流速为8 m/h;反洗流量为315 m3/h;单次反洗水量为78.75 m3。多介质过滤器进水泵,10套。

(9)超滤产水池。钢筋混凝土结构,地上式,1座。产水池尺寸:7.0 m×7.0 m,总高4.5 m,有效水深4.0 m。设超滤反洗水泵,Q=79 m3/h,H=30 m,N=7.5 kW,2台(1用1备);反渗透进水泵,Q=125 m3/h,H=120 m,N=45 kW,5台(4用1备)。

(10)深度处理车间一。框架结构,地上式,1座。车间尺寸为50 m×25 m,梁底净高6.5 m;设计超滤系统设计产水量Q=500 m3/h,设计通量50 m3/h,浓水率10%,反洗周期60 min;反渗透系统产水量7500 m3/d,系统回收率:75%。主要包括超滤系统中空纤维外压式膜组件,4套,单套44支,共计176支,配套反洗水及反洗气系统;反渗透系统膜组件4套,膜壳96个,共计576支膜元件;配套增压泵及药剂清洗系统。

4 工艺去除效果及运行成本

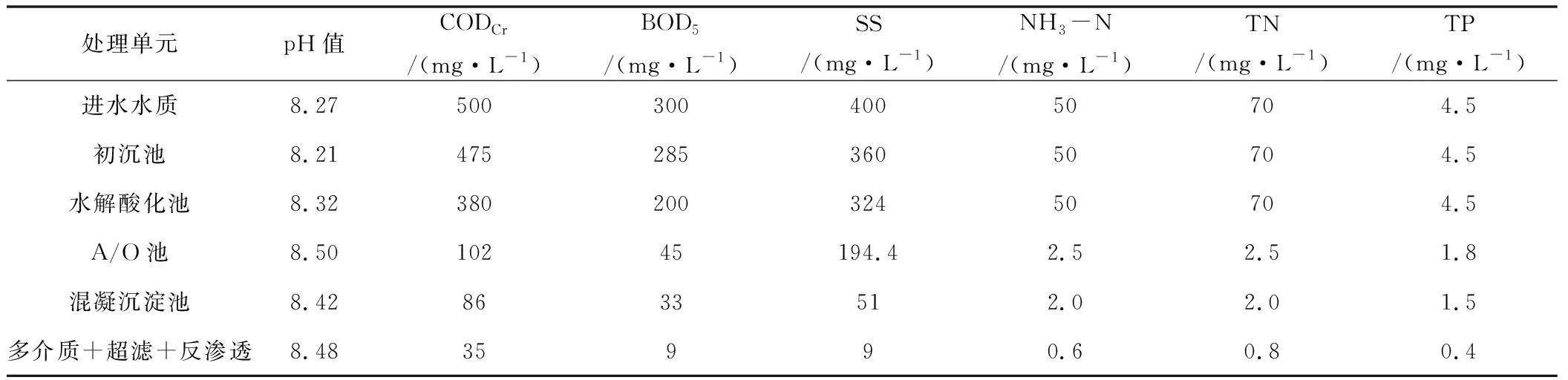

本工艺的调试由维尔利环保科技集团股份有限公司主导负责完成,自调试完成后,正常运行,各处理单元出水水质见表2。从数据可见,COD在经A/O池处理后,降低了73.7%,最终出水的COD去除率达92%,低于出水水质目标。同时,BOD5、SS、NH3-N、TN、TP的去除率分别高于96%,97%,98%,98%和91%,具有不错的效益。

表2 各单元出水水质

值得注意的是,在A/O池之前,废水中的氨氮、总氮和总磷没有明显降低,在此之后大幅下降。经分析,在初沉池工艺中投加了絮凝剂和混凝剂,以此来促进废水中悬浮物的沉降作用,对氮磷的影响较小。此外,水解酸化工艺中,水解菌和酸化菌将不溶或难溶性大分子分解成可溶性的小分子,主要以破坏有机大分子的结构为主,这与常规结论相符[7-8]。在经水解酸化后,废水进入A/O池,分别经过厌氧和好氧菌的硝化和反硝化作用,含氮磷的污染物被消耗,达到降解的目的。

运行成本估算见表3,根据计算结果,运行成本为3.86元/t。根据表中数据,整个工艺运行过程中,产生的主要费用为电费以及人工费,共占总成本的43%;工艺中所使用的所有药剂费用共为1.60元/t,占比41.53%。该工程每年运行成本约1 408.9万元。

表3 运行成本估算

5 结论

本文展示的典型煤化工工业园区生产废水在经“初沉池+水解酸化池+A/O生化池+二沉池+混凝沉淀池+多介质过滤+超滤+反渗透”工艺处理后,出水水质可以达到《工业循环冷却水处理设计规范》(GB 50050—2007)所规定的指标,满足后续含盐废水处理的进水水质需求,该工艺为工业水零排放夯实了前期处理基础,为煤化工、煤焦化等多种领域上的废水资源化回收利用提供了广阔思路。