大型LNG模块项目管线专业进度控制研究

丁其坤,丁淑达,潘艳霞,陈文文,吴涛

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

目前以天然气为主要的清洁能源正逐步取代煤炭,石油,成为全球增长最快的能源类型,在国际能源市场占比越来越大[1]。近年来国际市场新建的天然气液化工厂项目受所在地人力资源,环境保护、气候温度、疫情影响[2]等限制条件,为克服项目进度、成本的压力,授权在中国国内海工场地以模块化建造的订单越来越多。如2014年开工,2017年完工的俄罗斯YAMAL项目,2019年开工的北极-2液化天然气项目,2019年底开工的加拿大LNG项目。这些大型LNG项目都是以模块化建造的方式,大部分在中国场地建造,运输到目的地进行安装,调试。

LNG模块化建造技术逐步向大型化,复杂化,管廊和核心模块一体化建造[3]等方向发展,其中管线的工作量及技术质量要求非常苛刻,以目前海洋石油工程(COOEC)青岛场地承接的某LNG项目为例,此项目管线安装总量约21万m,管径最大尺寸高达2 000 mm,大量管线焊接工作采用复杂的NBG焊接工艺,喷涂采用TSA(热喷铝)喷涂工艺。因此工艺管线的建造是整个 LNG 模块建造主线,针对管线建造过程全流程的进度计划管理和控制是项目成败的关键。

文章以某在建LNG项目的管线进度控制,详细分析和研究建造阶段管线专业进度控制的过程,重难点和解决办法。希望可以对后续此类项目起到一定的借鉴作用。

1 工艺管线建造流程及关键工序

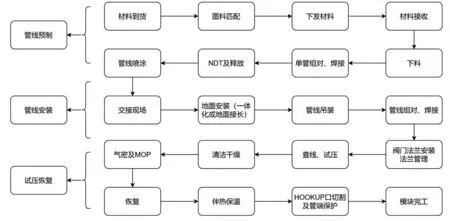

LNG模块建造过程中工艺管线作为主干专业,建造流程贯穿整个项目周期,涉及的工艺环节众多,并影响其他专业或受其他专业影响。其中建造流程[4]主要包括:单管预制,管线喷涂,管线安装,试压,清洁干燥,恢复,气密,以及后续的伴热保温;每个施工阶段又包含多个工序,其工期从模块建造开始一直延续到模块建造基本结束,是项目进度管理中最重要,也是最复杂的工作。管线在预制和安装阶段,主要以单管和焊口焊接寸数进行跟踪;在喷涂阶段主要以单管进行跟踪,辅助以面积和不同涂装工艺(普通油漆和热喷铝);试压恢复阶段主要以试压包为单位进行跟踪,以及后续的伴热保温。具有由点及线,由线及面的特点。具体的工艺流程及其特点如图1。

图1 管线建造施工流程图

其中管线施工关键工序可以归纳为三个重点环节:

(1)管线预制阶段:单管预制涉及到前期设计图纸进度和材料到货情况,由于大部分的管材都是业主国外采购,根据图纸和材料到货情况进行图料匹配的方式进行。下发材料和图纸后,管线预制车间进行领料,下料,组对焊接工作。由于使用的新的NBG焊接工艺,焊接工效会降低,且大管径的管线焊接后要进行热处理,最后进行无损检测后放行到下一道工序。这一部分要根据图料情况,车间产能,后续管线需求优先级制定最合理的预制计划。

(2)管线安装阶段:管线的总装包括喷涂出来的单管在总装地面提前接长,甲板片吊装前的预安装工作和甲板片吊装完成后的管线总装工作三部分。管线安装步骤主要包括管线接收、吊装、组对、焊接、热处理以及无损检测。管线安装后,要对管线附件,包括阀门,法兰,盲板等进行安装。管线安装要与模块甲板片的吊装匹配,甲板片封顶一个月内,需要把管线基本吊装、组对完毕。部分管线无法在甲板片吊装前吊装上去的,不可避免要进行管线侧装。所有需要侧装的管线需要进行梳理侧装路径,侧装难度,侧装使用吊机资源情况。

(3)试压阶段:管线试压包提前由设计人员根据工艺系统,试验压力,试压介质,连接设备及阀门情况等编制和划分,现场建造人员在管线安装完成后,根据试压包图纸进行预查线,联合查线,销项等工作,确保试压包内所有焊接工作结束并报检合格,所有附件安装(包括支架、管鞋、导向块等)安装完毕,试压阀门、法兰、盲板安装完毕,并完成法兰管理。试压分为气压,水压和目视;气压一般隔离范围较大,准备程序较多,水压需要提前注水。试压完成后,需对管线进行清洁干燥,排出管道内试压水和残留的焊渣,铁锈等杂质。根据管线内介质的温度不同,进行管线伴热和保温工作。LNG模块上大部分管线由于服役环境温度极低,因此对保温的质量要求极为严苛。

2 管线专业进度管理

2.1 管线施工进度计算

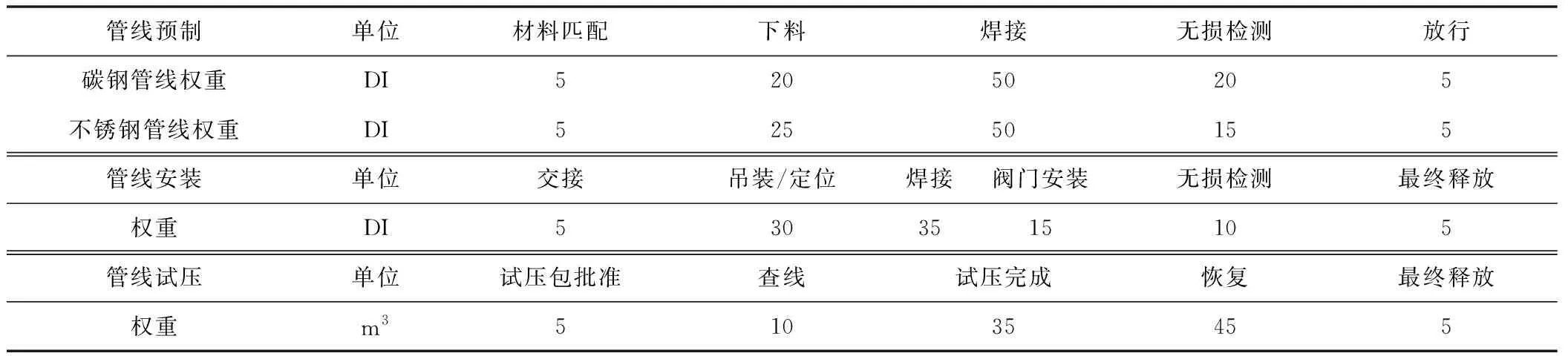

管线专业进度计算是项目进度管理和进度控制的基础和关键环节[5]。正确合理的计算方式能够准确反映现场施工状态,及时调整建造计划和人力投入,协助项目支出和收入达到合理平衡。配管专业进度计算按照阶段主要分为:管线预制,管线安装,试压,以及调试;每个阶段根据不同的特点规定合理的步骤并分配合理权重,不同阶段使用不同的统计单位(表1)。以某LNG项目管线进度计算为例。

表1 管线专业进度计算权重表 单位:%

进度计算的方式没有最完美的,所选择的计算单位,选取的计算步骤和权重都是根据项目特点及数据统计特点编制。主要原则是:(1)计算单位的选择应易于统计且能准确反映资源投入(主要是人工、设备、材料)。比如;管线预制使用寸径为单位而没有使用单管根数为单位,这是考虑到管线单管的尺寸差异较大。大管径,长管线的工作量可能是小管线数十倍。(2)每项作业的步骤及环节较多,需要选择具有里程碑或需要停捡的环节,数据既便于统计收集,也能反映重要环节真实施工情况。(3)权重的划分应基本按照各步骤投入的资源进行按比例分配。

LNG项目管线专业的特点是单管数量庞大,单管建造流程很长,阀门、法兰、附件等规格种类繁多,这就导致管线专业数据统计量庞大。统计的数据包括以单管号为基准的管线预制,喷涂,安装数据,以焊口为基准的阀门,管线,附件焊接数据,以法兰口为基准的法兰管理数据,以试压包为基准的查线、试压、恢复数据等。所以管线专业的数据的收集,处理、整合尤为关键,也是项目执行过程中事半功倍的重要步骤。目前成熟的国内外项目EPC承包商都有自己开发的管线数据管理系统。其中法国的Technip(德希尼布)常用的Easypiping系统,日本的JGC(日挥株式会社)常用的是VM(Virtual manger)系统,国内海工制造企业常用的是以PCMS/CMS为主的数据管理系统。这些数据管理软件具备管线基础数据录入,检验信息录入,作业步骤的开始和完成时间录入,管线的图料自动匹配,下发工单,对管线数据进行分析,处理及可视化等功能。

数据管理系统的推广使用,一方面使得整个项目运行更加信息化,数字化,规范化,可视化;另一方面也使得项目建造的进度计算有了更多的整合数据和提高效率的机会。利用VM系统强大的数据整合处理能力,可以把管线安装这条作业中管线,阀门,法兰,NDT,释放等不同的环节的数据进行了整合。使用单管数据表,焊口数据表,法兰数据表,试压包数据表等进行整合计算(图2)。

图2 管线安装进度计算数据流程图

2.2 关键工序优先级计划

大型LNG项目由于管线工作量巨大,车间内的管线预制工作受制于材料到货、车间产能和存储场地等制约因素不可能全部开展,建造计划中管线计划无法细化到具体的施工安排,项目执行阶段受图料匹配,结构总装影响等,极易造成管线预制与总装需求的不匹配,管线大量积压,现场急需管线得不到快速有效的供应,形成管线预制堰塞湖。

解决这一问题,需要重点关注以下三个方面:(1)要彻底梳理清楚所有管线的信息(按照模块,位置,尺寸,预制寸径,能否侧装及一体化);(2)要与甲板片总装计划进行一一匹配对应;(3)考虑管线预制车间的产能、检验释放能力和图料匹配情况;(4)实时进行跟踪和定期动态调整。以此原则研究和编制了一套以管线包为单位的优先级计划。如图3所示。

图3 管线预制优先级计划编制流程图

通过这种方式把所有单管按照模块、层、管径划分到各个管线包,管线包又和甲板片进行一一匹配,然后针对各管线包的工作量,车间产能和喷涂周期,给予每个管线包开始时间,完成时间和预制工期。管线包内单管按照管径从大到小排序,把所有管线包整合到一起,最终形成每个单管的预制完成计划,从而倒推出单管图料匹配,材料下发,焊接计划。

由于LNG模块大部分甲板层使用格栅而非甲板,脚手架需要从顶甲板往下逐层拆除,并逐层进行格栅翻新工作。脚手架拆除前各项施工作业必须全部完成,尤其是以管线安装,试压,补漆,伴热,保温为关键路径的作业。所以模块管线试压的优先级计划也很重要,其中重要原则主要为:

(1)小于1 m3的试压包,从底层开始往上层试压;

(2)连接设备,需要酸洗钝化的优先试压;

(3)需要保温的优先试压;

(4)大于1 m3的从上层开始试压;

(5)按照目视,水压,气压的优先顺序试压。

3 具体案例分析

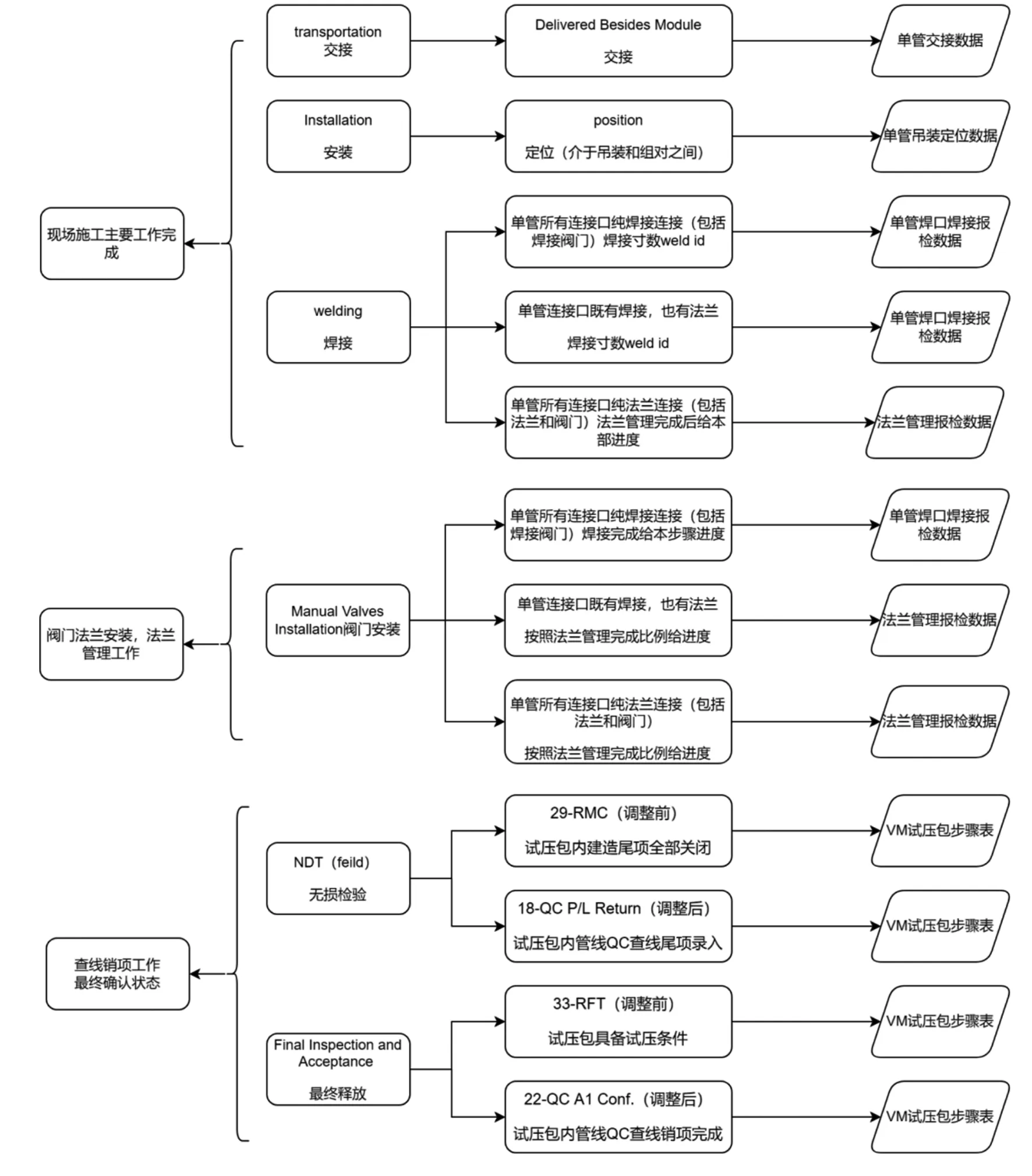

3.1 管线预制计划优化

以该项目为例,总体管线预制工作量约55 000根单管,640 000 in。项目前期根据计划开展材料下发,车间预制工作。预制6个月后,开始出现问题:(1)车间预制的大量管线开始出现积压现场,场地存储空间不足。(2)现场总装急需的管线无法满足需求。导致问题出现的原因是多方面的,有结构总装滞后影响,业主下发材料顺序不正确有关。但归根结底,是没有根据现场实际情况细化管线预制优先级。

根据实际情况,同业主沟通后,暂缓材料发放,用最短的时间消化掉车间已有的材料,同时,根据管线优先级原则编制了整个项目单管级别的预制计划(图4)。指导以单管为单位的材料下发,管线预制,管线释放工作。全流程(源头、中间环节、收尾环节)进行严格监控,使得预制和总装逐步同步,积压问题得到解决。

图4 管线预制进度曲线(前后对比)

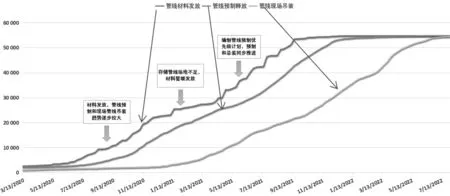

3.2 管线试压计划优化

以该项目某一脱水除汞模块为例。该模块设计重量10 485 t,管线总寸径50 000 in,试压包134个。模块结构封顶后,管线完善和查线试压工作同步推进,以重点试压包推动关键管线施工完善工作。以体积大于1 m3的试压包为例,根据试压包优先级原则编制出试压包优先级矩阵图(图5)。

图5 试压包优先级矩阵图(体积>1 m3)

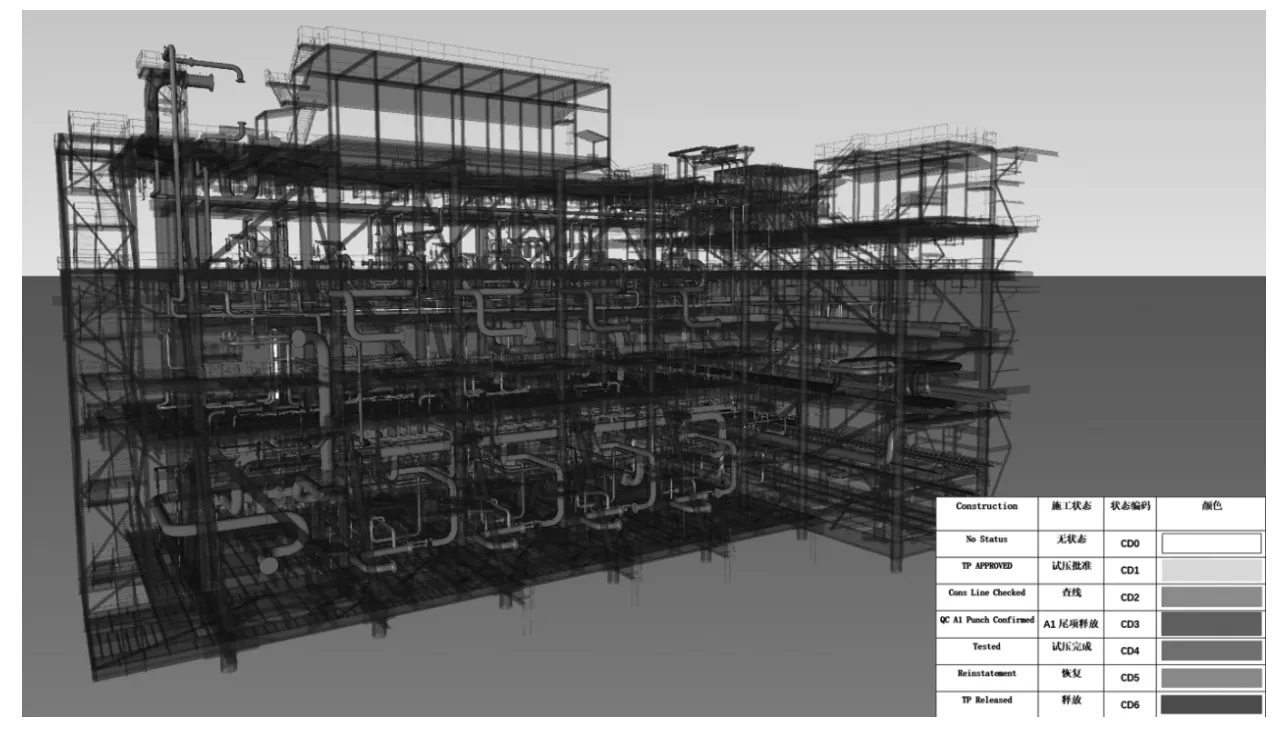

其中,优先级顺序以颜色标注,从高到低依次为红色、紫色、橙色、蓝色、黄色、蓝绿、绿色。使用这种优先级排序,把所有的试压包分配到优先级矩阵中,用来指导现场施工工作。同时使用4D可视化模型[6]作试压包优先级计划的补充,可以更加直观的展示模块的管线施工和试压状态,及时发现问题并主动调整计划及资源投入。如图6。

图6 管线试压4D可视化模型

5 结论

文章通过对大型LNG模块建造项目中管线专业计划进度控制管理的各个环节进行了深入分析和研究,并结合目前在建的项目实践进行了优化升级。其中管线预制、管线安装、试压恢复是管线专业的重要关键环节。在项目执行过程中,深化、细化管线预制,试压的优先级顺序尤为重要,数据信息管理系统和4D模型的在项目上逐步推广和广泛使用,对于项目进度控制,和整个项目的成功起到了更大的作用。